1.本发明属于属于生物处理、大气污染控制、环保技术领域,涉及一种处理挥发性有机物废气的生物过滤装置和方法。

背景技术:

2.随着工业化的快速发展,大气环境污染仍然非常严重,特别是大气中挥发性有机污物(voc)污染呈现日益严重的趋势。voc作为臭氧和细颗粒物的前驱物,极易与大气中的氮氧化物发生反应造成二次污染,因而大气voc污染已经引起了高度关注。为了尽快净化大气的voc污染,国家政府和各环保部门纷纷出台相应的政策方案,要求大力推进石化行业voc污染治理,以及要求各级生态环境部门要高度重视,把voc治理攻坚作为打赢蓝天保卫战的重要任务。同时,在最新的规划中提出,大气污染物总量控制指标由二氧化硫和氮氧化物更改为氮氧化物和voc,也有相关法规明确规定,非甲烷总烃(nhmc)的排放限值为60mg/m3,最高允许排放速率为3kg/h。因此,随着环保要求的日益严格,各涉voc的企业在管理和防治voc方面都面临着严峻的挑战,特别是石油化工企业,存在着外泄高浓度的疏水性液化石油气的风险,因而亟需开发出一种绿色高效、经济节能的挥发性有机污物废气的净化技术,这是十分必要的。

3.另外,大多数涉voc企业在大气污染防治方面都面临着巨大的挑战,特别是涉疏水性轻烃的企业,如石油化工企业、炼油污水处理厂对于防火间距、废气收集的有特别要求,若不能将它们及时的净化,不仅危害工作人员身体健康,形成大气环境污染,甚至还存在着发生爆炸的风险。因此,在环保要求日益严格的形势下,亟需开发出一种绿色高效、经济节能的轻烃废气的净化技术,这是十分必要的。

4.传统处理技术,如光催化、光氧化、低温等离子以及活性炭吸附等处理技术,由于存在处理效率低、易产生二次污染或危险废物等弊端,以难以满足实际处理需求。另外,采用蓄热式焚烧不仅存在防火间距不符合设计要求的问题,还存在着较大的安全隐患。目前,利用微生物吸附和降解工业废气,以实现对工业废气的净化,已受到了人们的关注,然而,现有传统生物滴滤技术中仍然存在以下缺陷:(1)气体难以从气相传质到液相生物膜中而导致的处理效率低、处理效果差、危险系数高等缺陷;(2)涉及的处理方法中营养液配方不合理,布水布气不均匀难以满足微生物生长需求而导致的微生物不能完全的将轻烃转化成二氧化碳、水和细胞质等物质,并最终导致废气无法满足排放标准;(3)涉及的处理方法中,将活性污泥直接喷淋到生物膜中,微生物生长不均匀,容易堵塞喷淋组件,也会造成生物膜堵塞,从而会导致生物滴滤塔的气压升高,增大了生物滴滤塔发生爆炸的危险系数;(4)采用的生物过滤装置,采用分体式设计、生物膜结构设计不合理、营养液喷洒设计不合理以及容易产生雾气等不利因素,这些不利因素的存在制约了其在处理疏水性轻烃中的广泛应用。因此,获得一种结构简单、占地小、投资少、运行成本低、净化效果好、安全系数高、易于工程化推广的处理挥发性有机物废气的生物过滤装置,以获得一种操作简单、成本低廉、处理效率高、净化效果好、无二次空气污染的处理挥发性有机物废气的方法,对于有效净化挥

发性有机物废气以及满足企业的需求具有十分重要的意义。

技术实现要素:

5.本发明要解决的技术问题是克服现有技术的不足,提供一种结构简单、占地小、投资少、运行成本低、净化效果好、安全系数高、易于工程化推广的处理挥发性有机物废气的生物过滤装置,以提供一种操作简单、成本低廉、处理效率高、净化效果好、无二次空气污染的处理挥发性有机物废气的方法。

6.为解决上述技术问题,本发明采用以下技术方案:

7.一种处理挥发性有机物废气的生物过滤装置,包括壳体,所述壳体包括喷淋腔室和过滤腔室,所述喷淋腔室和过滤腔室由隔板隔开,所述过滤腔室内的顶部设有一块第二上挡板在过滤腔室内部形成u型通道;或,所述过滤腔室内的顶部设有至少一块第二上挡板,所述过滤腔室内的底部设有至少一块第二下挡板,所述第二上挡板与第二下挡板交替排列在过滤腔室内部形成s型通道。

8.作为上述技术方案的进一步改进:所述隔板与第二上挡板或第二下挡板之间,和/或,壳体内壁与第二上挡板或第二下挡板之间,和/或,所述第二上挡板与第二下挡板之间,设有过滤单元;每个所述过滤单元中填充材料的填充密度由上而下依次增大。

9.作为上述技术方案的进一步改进:每个所述过滤单元由上而下包括第一过滤层、第二过滤层、第三过滤层和第四过滤层;所述第一过滤层的高度为0.4m~0.7m;所述第二过滤层的高度为0.4m~0.7m;所述第三过滤层的高度为0.4m~0.7m;所述第四过滤层的高度为0.8m~0.9m。

10.作为上述技术方案的进一步改进:所述第一过滤层中的填充材料为生物质材料;所述第二过滤层中的填充材料为空心球;所述第三过滤层中的填充材料为陶粒;所述第四过滤层中的填充材料为碎石。

11.作为上述技术方案的进一步改进:所述生物质材料为陈年枯树皮;所述碎石的粒径为5mm~30mm。

12.作为上述技术方案的进一步改进:每个所述过滤单元的上方各设有若干个第二喷淋组件;所述第二喷淋组件为喷淋头;所述第二喷淋组件通过管道连通有第二存储箱;所述第二存储箱至第二喷淋组件的管道上设有用于计量泵;所述第二存储箱的底部与过滤腔室的底部通过管道连通。

13.作为上述技术方案的进一步改进:所述喷淋腔室的下方连通有进气管,所述过滤腔室的上方连通有出气管;所述进气管上设有第一气体浓度检测组件;所述出气管上设有第二气体浓度检测组件。

14.作为上述技术方案的进一步改进:所述喷淋腔室内的底部设有至少一块第一下挡板且所述喷淋腔室内的顶部设有至少一块第一上挡板在喷淋腔室内部形成s型通道。

15.作为上述技术方案的进一步改进:所述隔板与第一下挡板或第一上挡板之间,和/或,所述壳体内壁与第一下挡板或第一上挡板之间,和/或,所述第一下挡板与第一上挡板之间,设有喷淋单元。

16.作为上述技术方案的进一步改进:每个所述喷淋单元的上方设有若干个第一喷淋组件;所述第一喷淋组件为喷淋头;所述第一喷淋组件通过管道连通有第一存储箱;所述第

一存储箱至第一喷淋组件的管道上设有计量泵;所述第一存储箱的底部与喷淋腔室的底部通过管道连通。

17.作为一个总的技术构思,本发明还提供了一种处理挥发性有机物废气的方法,所述方法是采用上述的生物过滤装置对挥发性有机物废气进行处理。

18.作为上述技术方案的进一步改进,包括以下步骤:

19.s1、将微生物接种到生物过滤装置的第二存储箱中进行培养;

20.s2、将第二存储箱中的微生物循环喷淋到生物过滤装置的填充材料中,对附着在填充材料上的微生物进行驯化,形成过滤单元;

21.s3、将挥发性有机物废气通入到生物过滤装置中,依次通过喷淋腔室和过滤腔室,完成对挥发性有机物废气的处理。

22.作为上述技术方案的进一步改进,步骤s3中,所述挥发性有机物废气的通入过程中还包括:将水喷淋到喷淋腔室中以及将表面活性剂溶液喷淋到过滤腔室中;所述表面活性剂溶液的浓度为40mg/l~60mg/l;所述表面活性剂溶液的喷淋过程中,每隔3天~5天补加80g~120g表面活性剂到溶液中;所述表面活性剂溶液中的表面活性剂为生物表面活性剂;所述生物表面活性剂为槐糖脂、鼠李糖脂中的至少一种。

23.作为上述技术方案的进一步改进,步骤s1中,所述微生物为变形菌门、牙单胞菌门、浮霉菌门、绿弯菌门、匿杆菌门、放线菌门和古菌门中的一种或两种以上微生物之间组合;所述培养完成后第二存储箱中微生物的浓度为1

×

106cfu/ml~1

×

108cfu/ml;所述第二存储箱中添加有营养液;所述营养液包括以下组分:490mg/l的硝酸钠,24mg/l的碳酸氢钠,4.4mg/l的硫酸镁,10ml/30l的合成液,1ml/30l的微量元素液;所述合成液包括以下组分:84.48g/l的磷酸氢二钾,27.75g/l的磷酸二氢钾,8.07g/l的无水氯化钙,2.60g/l的六水合氯化钴;所述微量元素液包括以下组分:2.78g/l的氯化铁,1.86g/l的四水氯化铜,4.32g/l的四水氯化锰,0.0267g/l的叶酸,0.105g/l的d

‑

泛酸,0.069g/l的维生素b2,0.069g/l的烟酸,0.069g/l的生物素,0.069g/l的氨基苯甲酸。

24.作为上述技术方案的进一步改进,步骤s2中,所述驯化过程中还包括将挥发性有机物废气通入到过滤腔室中;所述驯化过程中通入到过滤腔室中的挥发性有机物废气的浓度为300mg/m3~500mg/m3;所述第二存储箱中,微生物的喷淋频率为每5min~8min喷淋30s~60s;所述驯化的时间为20天~30天。

25.作为上述技术方案的进一步改进,步骤s3中,所述挥发性有机物废气的浓度≤3000mg/m3;所述挥发性有机物废气中挥发性有机物为丙烷。

26.与现有技术相比,本发明的优点在于:

27.(1)本发明提供了一种处理挥发性有机物废气的生物过滤装置,过滤腔室内的顶部设有一块第二上挡板在过滤腔室内部形成u型通道,或过滤腔室内的顶部设有至少一块第二上挡板且过滤腔室内的底部还设有至少一块第二下挡板在过滤腔室内部形成s型通道,形成的u型通道或s型通道,以防废气在生物过滤装置中发生短流,在节约用地的情况下,实现废气与生物过滤装置中喷淋液、营养液以及生物膜填料的充分接触、充分反应,从而确保有机废气得以有效净化实现达标排放。相对分体式生物过滤装置,本发明处理挥发性有机物废气的生物过滤装置,具有结构简单、占地小、投资少、运行成本低、净化效果好、安全系数高、易于工程化推广等优点,可广泛用于处理挥发性有机物废气,对于有效净化挥

发性有机物废气以及满足企业的需求具有十分重要的意义。

28.(2)本发明生物过滤装置中,过滤单元中填充材料的填充密度由上而下依次增大,以便于衰亡的微生物能够及时通过营养液的淋洗作用而洗脱下来,防止床层堵塞影响装置对有机废气的处理性能和处理效果,同时不同填料层填料粒径的不同可以实现废气在不同填料层之间的再次分布,可以很好的防止废气短流的发生,另外,最上层铺设生物质填料可以为下层填料中的微生物提供一定的营养,促进微生物的生长和对挥发性有机物废气的净化;还优化了碎石的粒径为5mm~30mm,有利于形成均匀的气路,促进微生物对挥发性有机物的吸附、降解作用,从而更加有利于提高生物过滤装置对挥发性有机物废气的净化效果,这是因为粒径过大容易发生短流,微生物挂膜也不充分,影响挥发性有机物废气的处理性能,而粒径过小,容易造成堵塞,使得运行操作不方便,同时也会影响系统对挥发性有机物废气的处理性能。

29.(3)本发明生物过滤装置中,喷淋腔室内的底部设有至少一块第一下挡板且喷淋腔室内的顶部设有至少一块第一上挡板在喷淋腔室内部形成s型通道,所形成的s型通道,可有效去除废气中的颗粒物和亲水性气态污染物,同时具有加湿的功能,为后续的过滤单元提供一定的水分。

30.(4)本发明提供了一种处理挥发性有机物废气的方法,采用本发明中的生物过滤装置对挥发性有机物废气进行处理,在喷淋腔室中能够通过水的淋洗作用去除挥发性有机物废气中的水溶性气体和颗粒污染物,进而在过滤腔室中利用生物膜/微生物的生物吸附和生物降解作用进一步去除剩余的挥发性有机物废气,即可实现对挥发性有机物废气的高效净化,稳定达标排放,且无需额外的能源输入,有着经济节能的优势,具有作简单、成本低廉、处理效率高、净化效果好、无二次空气污染、防火要求低等优点,是一种绿色、安全、经济的新处理方法,使用价值高,应用前景好。

31.(5)本发明处理挥发性有机物废气的方法中,还包括往过滤腔室投加表面活性剂,其中采用表面活性剂的可以降低废气中挥发性有机物从气相到生物膜相的传质阻力,也可以促进生物过滤器中微生物的生长,有利于提高挥发性有机物废气的处理效率、处理效果,也能降低危险系数;同时,添加的表面活性剂还具有生物洗涤的作用,可及时的将过滤单元中衰亡的生物膜及时的清洗下来,防止生物膜/微生物的过度积累导致床层堵塞,而影响生物过滤装置对挥发性有机物废气(如液化石油气)的去除性能。此外,添加的生物表面活性剂不仅不会对过滤单元中的微生物产生毒性作用,还可被过滤单元中的微生物高效降解,因而不会造成水体污染,无二次污染。

附图说明

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

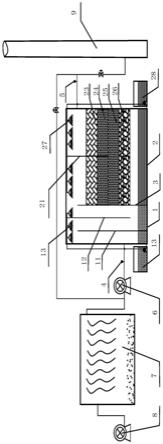

33.图1为本发明实施例1中生物过滤装置的结构示意图。

34.图2为本发明实施例3中生物过滤装置的结构示意图。

35.图3为本发明实施例4中在微生物驯化过程中微生物对挥发性有机物废气的去除效果图。

36.图4为本发明实施例4中生物过滤装置对挥发性有机物废气的去除效果图。

37.图5为本发明实施例5中生物过滤装置对挥发性有机物废气的去除效果图。

38.图例说明:

39.1、喷淋腔室;11、第一下挡板;12、第一上挡板;13、第一喷淋组件;14、第一存储箱;2、过滤腔室;21、第二上挡板;22、第二下挡板;23、第一过滤层;24、第二过滤层;25、第三过滤层;26、第四过滤层;27、第二喷淋组件;28、第二存储箱;3、隔板;4、第一气体浓度检测组件;5、第二气体浓度检测组件;6、第一鼓风机;7、废气存储灌;8、第二鼓风机;9、烟囱。

具体实施方式

40.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

41.实施例1

42.如图1所示,本实施例的处理挥发性有机物废气的生物过滤装置,包括壳体,壳体包括喷淋腔室1和过滤腔室2,喷淋腔室1和过滤腔室2由隔板3隔开,过滤腔室2内的顶部设有一块第二上挡板21在过滤腔室2内部形成u型通道。本实施例中,壳体为长方体,尺寸(长

×

宽

×

高)为8m

×

4m

×

4m,其中喷淋腔室1的长度为2m,过滤腔室2由一块第二上挡板21隔开,形成长度相等的过滤区域。

43.本实施例中,隔板3与第二上挡板21之间且壳体与第二上挡板21之间均设有过滤单元,即过滤腔室2中含有两个过滤单元;每个过滤单元中填充材料的填充密度由上而下依次增大,具体为:每个过滤单元由上而下包括第一过滤层23、第二过滤层24、第三过滤层25和第四过滤层26;其中,第一过滤层23的高度为0.4m,第二过滤层24的高度为0.4m,第三过滤层25的高度为0.4m,第四过滤层26的高度为0.8m;第一过滤层23中的填充材料为陈年枯树皮,其他生物质材料也可用于本发明;第二过滤层24中的填充材料为空心球;第三过滤层25中的填充材料为陶粒;第四过滤层26中的填充材料为碎石;碎石的粒径为5mm~30mm。

44.本实施例中,每个过滤单元的上方设有各3个第二喷淋组件27;第二喷淋组件27为喷淋头,喷淋头的喷淋半径为2.0

‑

2.5m;第二喷淋组件27通过管道连通有第二存储箱28(可用于存储水、营养液、表面活性剂溶液或它们的混合液);第二存储箱28至第二喷淋组件27的管道上设有计量泵(用于输送和计量喷淋到过滤单元上的水、营养液、表面活性剂溶液或它们的混合液);第二存储箱28的底部与过滤腔室2的底部通过管道连通。本实施例中,第二存储箱28的尺寸(长

×

宽

×

高)为2m

×

1m

×

1.5m。

45.本实施例中,喷淋腔室1的下方连通有进气管,通过进气管与废气存储灌7连通,废气存储灌7至喷淋腔室1的进气管上依次设有用于输送挥发性有机物废气的第一鼓风机6和第一气体浓度检测组件4,且废气存储灌7上还连通有用于稀释挥发性有机物废气浓度的第二鼓风机8;同时,过滤腔室2的上方连通有出气管,出气管分别与进气管和烟囱9连通,出气管至进气管的管道上以及出气管至烟囱9的管道上均设有止流阀,且出气管上还设有第二气体浓度检测组件5。

46.本实施例中,喷淋腔室1内的底部设有一块第一下挡板11,且喷淋腔室1内的顶部设有一块第一上挡板12在喷淋腔室1内部形成s型通道;隔板3与第一上挡板12之间,壳体内壁与第一下挡板11之间,均设有喷淋单元,形成了三个喷淋单元;每个喷淋单元的上方设有一个用于喷淋水的第一喷淋组件13;第一喷淋组件13为喷淋头;第一喷淋组件13通过管道

连通有用于存储水的第一存储箱14;第一存储箱14至第一喷淋组件13的管道上设有用于输送水的计量泵;第一存储箱14的底部与喷淋腔室1的底部通过管道连通。本实施例中,第一存储箱14的尺寸(长

×

宽

×

高)为2m

×

1m

×

1.5m。

47.本实施例中,隔板3也可设于壳体顶部,任何能够使本发明生物过滤装置内部形成u型或s型通道的设置方式,均可;基于隔板3的位置关系,可适当调整第一上挡板、第一下挡板、第二上挡板、第二下挡板的位置,以使得本发明生物过滤装置内部能够更好的形成u型或s型通道。

48.实施例2

49.如图1所示,本实施例的处理挥发性有机物废气的生物过滤装置,包括壳体,壳体包括喷淋腔室1和过滤腔室2,喷淋腔室1和过滤腔室2由隔板3隔开,过滤腔室2内的顶部设有一块第二上挡板21在过滤腔室2内部形成u型通道。本实施例中,壳体为长方体,尺寸(长

×

宽

×

高)为10m

×

4m

×

5m,其中喷淋腔室1的长度为2m,过滤腔室2由一块第二上挡板21隔开,形成长度相等的过滤区域。

50.本实施例中,隔板3与第二上挡板21之间且壳体与第二上挡板21之间均设有过滤单元,即过滤腔室2中含有两个过滤单元;每个过滤单元中填充材料的填充密度由上而下依次增大,具体为:每个过滤单元由上而下包括第一过滤层23、第二过滤层24、第三过滤层25和第四过滤层26;其中,第一过滤层23的高度为0.7m,第二过滤层24的高度为0.7m,第三过滤层25的高度为0.7m,第四过滤层26的高度为0.9m;第一过滤层23中的填充材料为陈年枯树皮;第二过滤层24中的填充材料为空心球;第三过滤层25中的填充材料为陶粒;第四过滤层26中的填充材料为碎石;碎石的粒径为5mm~30mm。

51.本实施例中,每个过滤单元的上方设有各3个第二喷淋组件27;第二喷淋组件27为喷淋头,喷淋头的喷淋半径为2.0

‑

2.5m;第二喷淋组件27通过管道连通有第二存储箱28(可用于存储水、营养液、表面活性剂溶液或它们的混合液);第二存储箱28至第二喷淋组件27的管道上设有计量泵(用于输送和计量喷淋到过滤单元上的水、营养液、表面活性剂溶液或它们的混合液);第二存储箱28的底部与过滤腔室2的底部通过管道连通。本实施例中,第二存储箱28的尺寸(长

×

宽

×

高)为2m

×

1m

×

1.5m。

52.本实施例中,喷淋腔室1的下方连通有进气管,通过进气管与废气存储灌7连通,废气存储灌7至喷淋腔室1的进气管上依次设有用于输送挥发性有机物废气的第一鼓风机6和第一气体浓度检测组件4,且废气存储灌7上还连通有用于稀释挥发性有机物废气浓度的第二鼓风机8;同时,过滤腔室2的上方连通有出气管,出气管分别与进气管和烟囱9连通,出气管至进气管的管道上以及出气管至烟囱9的管道上均设有止流阀,且出气管上还设有第二气体浓度检测组件5。

53.本实施例中,喷淋腔室1内的底部设有一块第一下挡板11,且喷淋腔室1内的顶部设有一块第一上挡板12在喷淋腔室1内部形成s型通道;隔板3与第一上挡板12之间,壳体内壁与第一下挡板11之间,均设有喷淋单元,形成了三个喷淋单元;每个喷淋单元的上方设有一个用于喷淋水的第一喷淋组件13;第一喷淋组件13为喷淋头;第一喷淋组件13通过管道连通有用于存储水的第一存储箱14;第一存储箱14至第一喷淋组件13的管道上设有用于输送水的计量泵;第一存储箱14的底部与喷淋腔室1的底部通过管道连通。本实施例中,第一存储箱14的尺寸(长

×

宽

×

高)为2m

×

1m

×

1.5m。

54.本实施例中,隔板3也可设于壳体顶部,任何能够使本发明生物过滤装置内部形成u型或s型通道的设置方式,均可;基于隔板3的位置关系,可适当调整第一上挡板、第一下挡板、第二上挡板、第二下挡板的位置,以使得本发明生物过滤装置内部能够更好的形成u型或s型通道。

55.实施例3

56.如图2所示,本实施例的处理挥发性有机物废气的生物过滤装置,包括壳体,壳体包括喷淋腔室1和过滤腔室2,喷淋腔室1和过滤腔室2由隔板3隔开,隔板3设于壳体底部,过滤腔室2内的顶部设有3块第二上挡板21,过滤腔室2内的底部设有两块第二下挡板22,第二上挡板21与第二下挡板22交替排列在过滤腔室2内部形成s型通道。本实施例中,壳体为长方体,尺寸(长

×

宽

×

高)为8m

×

4m

×

4m,其中喷淋腔室1的长度为2m,过滤腔室2由第二上挡板21和第二下挡板22均匀隔开,形成长度相等的过滤区域。

57.本实施例中,隔板3与第二下挡板22之间,壳体内壁与第二上挡板21之间,第二上挡板21与第二下挡板22之间,均设有过滤单元,即过滤腔室2中含有六个过滤单元;每个过滤单元中填充材料的填充密度由上而下依次增大,具体为:每个过滤单元由上而下包括第一过滤层23、第二过滤层24、第三过滤层25和第四过滤层26;其中,第一过滤层23的高度为0.4m,第二过滤层24的高度为0.4m,第三过滤层25的高度为0.4m,第四过滤层26的高度为0.8m;第一过滤层23中的填充材料为陈年枯树皮;第二过滤层24中的填充材料为空心球;第三过滤层25中的填充材料为陶粒;第四过滤层26中的填充材料为碎石;碎石的粒径为5mm~30mm。

58.本实施例中,每个过滤单元的上方设有各3个第二喷淋组件27;第二喷淋组件27为喷淋头,喷淋头的喷淋半径为2.0

‑

2.5m;第二喷淋组件27通过管道连通有第二存储箱28(可用于存储水、营养液、表面活性剂溶液或它们的混合液);第二存储箱28至第二喷淋组件27的管道上设有计量泵(用于输送和计量喷淋到过滤单元上的水、营养液、表面活性剂溶液或它们的混合液);第二存储箱28的底部与过滤腔室2的底部通过管道连通。本实施例中,第二存储箱28的尺寸(长

×

宽

×

高)为2m

×

1m

×

1.5m。

59.本实施例中,喷淋腔室1的下方连通有进气管,通过进气管与废气存储灌7连通,废气存储灌7至喷淋腔室1的进气管上依次设有用于输送挥发性有机物废气的第一鼓风机6和第一气体浓度检测组件4,且废气存储灌7上还连通有用于稀释挥发性有机物废气浓度的第二鼓风机8;同时,过滤腔室2的上方连通有出气管,出气管分别与进气管和烟囱9连通,出气管至进气管的管道上以及出气管至烟囱9的管道上均设有止流阀,且出气管上还设有第二气体浓度检测组件5。

60.本实施例中,喷淋腔室1内的底部设有一块第一下挡板11,且喷淋腔室1内的顶部设有一块第一上挡板12在喷淋腔室1内部形成s型通道;隔板3与第一上挡板12之间,壳体内壁与第一下挡板11之间,均设有喷淋单元,形成了三个喷淋单元;每个喷淋单元的上方设有一个用于喷淋水的第一喷淋组件13;第一喷淋组件13为喷淋头;第一喷淋组件13通过管道连通有用于存储水的第一存储箱14;第一存储箱14至第一喷淋组件13的管道上设有用于输送水的计量泵;第一存储箱14的底部与喷淋腔室1的底部通过管道连通。本实施例中,第一存储箱14的尺寸(长

×

宽

×

高)为2m

×

1m

×

1.5m。

61.本实施例中,隔板3也可设于壳体顶部,任何能够使本发明生物过滤装置内部形成

u型或s型通道的设置方式,均可;基于隔板3的位置关系,可适当调整第一上挡板、第一下挡板、第二上挡板、第二下挡板的位置,以使得本发明生物过滤装置内部能够更好的形成u型或s型通道。

62.实施例4

63.一种处理挥发性有机物废气的方法,采用实施例1中的生物过滤装置对挥发性有机物废气进行处理,但不仅限于使用实施例1中的生物过滤装置,其中以实施例1中的生物过滤装置对挥发性有机物废气进行处理时,包括以下步骤:

64.(1)某炼油厂油罐区油气回收后产生的废气,该废气中含有高浓度的液化石油气,主要成分为丙烷,浓度为1000

‑

2100mg/m3,风量为300m3/h,即发性有机物废气为丙烷废气。

65.(2)将牙单胞杆菌、变形菌和浮霉菌于28℃下活化2

‑

3h,置于生物过滤装置中的第二存储箱28中进行培养,直至第二存储箱28中微生物的浓度为1

×

106cfu/ml。该步骤中,第二存储箱28中添加有营养液,采用的营养液包括以下组分:490mg/l的硝酸钠,24mg/l的碳酸氢钠,4.4mg/l的硫酸镁,10ml/30l的合成液,1ml/30l的微量元素液;所述合成液包括以下组分:84.48g/l的磷酸氢二钾,27.75g/l的磷酸二氢钾,8.07g/l的无水氯化钙,2.60g/l的六水合氯化钴;所述微量元素液包括以下组分:2.78g/l的氯化铁,1.86g/l的四水氯化铜,4.32g/l的四水氯化锰,0.0267g/l的叶酸,0.105g/l的d

‑

泛酸,0.069g/l的维生素b2,0.069g/l的烟酸,0.069g/l的生物素,0.069g/l的氨基苯甲酸。

66.(3)将步骤(2)中第二存储箱28中的微生物循环喷淋到生物过滤装置的填充材料中,同时将步骤(1)中收集得到的发性有机物废气稀释至浓度为400mg/m3~600mg/m3,并通入到生物过滤装置的过滤腔室2中对附着在填充材料上的微生物进行驯化30天,形成过滤单元,此时形成了稳定的生物膜。该步骤中,微生物的喷淋频率为每8min喷淋30s,即每8min向填充材料中喷淋营养液30s。

67.(4)将步骤(1)中收集得到的发性有机物废气通入到生物过滤装置中,依次通过喷淋腔室1和过滤腔室2,同时,将第一存储箱14中的水连续喷淋到喷淋腔室1中以及将第二存储箱28中的表面活性剂溶液循环喷淋到过滤腔室2中,在喷淋腔室中能够通过水的淋洗作用去除挥发性有机物废气中的水溶性气体和颗粒污染物,进而在过滤腔室中利用生物膜/微生物的生物吸附、降解作用进一步去除剩余的挥发性有机物废气,完成对挥发性有机物废气的处理。该步骤中,采用的表面活性剂溶液的浓度为50mg/l,每隔5天补加100g表面活性剂到第二存储箱28中,其中表面活性剂为鼠李糖。

68.图3为本发明实施例4中在微生物驯化过程中微生物对挥发性有机物废气的去除效果图。如图3所示,在驯化阶段,进气浓度为450

‑

550mg/m3,运行前17天,生物过滤系统对丙烷的去除性能逐渐升高,去除率可达到60%,出气中丙烷浓度可降低至200mg/m3,而在第18

‑

30d运行期,生物过滤系统对丙烷的去除效率稳定在60%左右。

69.图4为本发明实施例4中生物过滤装置对挥发性有机物废气的去除效果图。如图4所示,在添加鼠李糖生物表面活性剂进行强化处理后,在丙烷进气浓度为1800

‑

2100mg/m3的条件下,从第30d运行至第48d,丙烷的去除效率可从48%提升至96%以上,出气中丙烷浓度可降低至60mg/m3以下,而在第49

‑

120d运行期,丙烷的去除效率甚至可以高达99%以上,系统运行稳定,且净化效果非常明显。

70.实施例5

71.一种处理挥发性有机物废气的方法,采用实施例2中的生物过滤装置对挥发性有机物废气进行处理,但不仅限于使用实施例2中的生物过滤装置,其中以实施例2中的生物过滤装置对挥发性有机物废气进行处理时,包括以下步骤:

72.(1)某炼油厂油罐区油气回收后产生的废气,该废气中含有高浓度的液化石油气,主要成分为丙烷,浓度为2000

‑

3000mg/m3,风量为800m3/h,即挥发性有机物废气为丙烷废气。

73.(2)将牙单胞杆菌、绿弯菌、匿杆菌和浮霉菌于28℃下活化2

‑

3h,置于生物过滤装置中的第二存储箱28中进行培养,直至第二存储箱28中微生物的浓度为1

×

106cfu/ml。该步骤中,第二存储箱28中添加有营养液,采用的营养液包括以下组分:490mg/l的硝酸钠,24mg/l的碳酸氢钠,4.4mg/l的硫酸镁,10ml/30l的合成液,1ml/30l的微量元素液;合成液包括以下组分:84.48g/l的磷酸氢二钾,27.75g/l的磷酸二氢钾,8.07g/l的无水氯化钙,2.60g/l的六水合氯化钴;微量元素液包括以下组分:2.78g/l的氯化铁,1.86g/l的四水氯化铜,4.32g/l的四水氯化锰,0.0267g/l的叶酸,0.105g/l的d

‑

泛酸,0.069g/l的维生素b2,0.069g/l的烟酸,0.069g/l的生物素,0.069g/l的氨基苯甲酸。

74.(3)将步骤(2)中第二存储箱28中的微生物循环喷淋到生物过滤装置的填充材料中,同时将步骤(1)中收集得到的发性有机物废气稀释至浓度为300mg/m3~500mg/m3,并通入到生物过滤装置的过滤腔室2中对附着在填充材料上的微生物进行驯化30天,形成过滤单元,此时形成了稳定的生物膜。该步骤中,微生物的喷淋频率为每8min喷淋45s,即每8min向填充材料中喷淋营养液45s。

75.(4)将步骤(1)中收集得到的发性有机物废气通入到生物过滤装置中,依次通过喷淋腔室1和过滤腔室2,同时,将第一存储箱14中的水连续喷淋到喷淋腔室1中以及将第二存储箱28中的表面活性剂溶液循环喷淋到过滤腔室2中,在喷淋腔室中能够通过水的淋洗作用去除挥发性有机物废气中的水溶性气体和颗粒污染物,进而在过滤腔室中利用生物膜/微生物的生物降解作用进一步去除剩余的挥发性有机物废气,完成对挥发性有机物废气的处理。该步骤中,采用的表面活性剂溶液的浓度为60mg/l,每隔5天补加120g表面活性剂到第二存储箱28中,其中表面活性剂为槐糖脂。

76.图5为本发明实施例5中生物过滤装置对挥发性有机物废气的去除效果图。如图5所示,在启动期,进气浓度为300

‑

500mg/m3,运行前20d,生物过滤装置对丙烷的去除性能随运行时间的增长而升高,去除率可达到60%,并保持该处理效率直到运行至第30d。随后,采用槐糖脂生物表面活性剂进行强化处理,同时进气丙烷浓度提高至2500

‑

3000mg/m3,生物过滤系统对丙烷的去除效率可从50%提高至99%以上,在运行至第80d时,出气中丙烷浓度降低至60m/m3以下,随后可稳定低于该水平。

77.综上可知,相对分体式生物过滤装置,本发明处理挥发性有机物废气的生物过滤装置,具有结构简单、占地小、投资少、运行成本低、净化效果好、安全系数高、易于工程化推广等优点,可广泛用于处理挥发性有机物废气,对于有效净化挥发性有机物废气以及满足企业的需求具有十分重要的意义。同时,采用本发明中的生物过滤装置对挥发性有机物废气进行处理,在喷淋腔室中能够通过水的淋洗作用去除挥发性有机物废气中的水溶性气体和颗粒污染物,进而在过滤腔室中利用生物膜/微生物的生物吸附和生物降解作用进一步去除剩余的挥发性有机物废气,即可实现对挥发性有机物废气的高效净化,稳定达标排放,

且无需额外的能源输入,有着经济节能的优势,具有作简单、成本低廉、处理效率高、净化效果好、无二次空气污染、防火要求低等优点,是一种绿色、安全、经济的新处理方法,使用价值高,应用前景好。

78.以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。