1.本发明属于纺织技术领域,涉及一种涤氨纶针织面料色光修正的定型加工方法。

背景技术:

2.涤纶染色上色性能较差,这是因为涤纶纤维及长丝织物有很强的疏水性,常规的染料和常规的染色方法几乎都无法对其染上色,而是需要利用对分散染料进行高温高压处理才能够进行染色。而即便是高温高压染色,其平均的色光一次合格率也仅仅只有90%左右,当涤纶染色色光有差异时需要进行回修,即需要重新进行高温高压染色,能耗大,成本高。重复的高温高压环境会影响产品质量,尤其是涤氨纶类品种,极易导致布面克重轻报废,造成极大的损失。

技术实现要素:

3.本发明的目的是针对现有的技术存在的上述问题,提供一种涤氨纶针织面料色光修正的定型加工方法,本发明所要解决的技术问题是如何利用定型环境对需要回缸再染色的布料一次性完成定型染色。

4.本发明的目的可通过下列技术方案来实现:一种涤氨纶针织面料色光修正的定型加工方法,其特征在于,包括如下步骤:

5.1、小样试色

6.a、取面积为20cm*20cm的待修色涤氨纶面料多片,将待修色小样面料与标准样进行对比;

7.b、根据所缺的色光进行修色液配制;

8.c、取一片待修色小样面料浸在配好的修色液溶液中;

9.d、待修色小样面料通过压辊在轧后,在小样定型机上进行小样定型;

10.e、比对修色后的小样面料与标准样,如有色差则再次对修色液进行调整;

11.f、重复上述c

‑

e,直至定型后的待修色小样面料与标准样颜色一致;

12.修色液的配制过程中:如待修色面料缺黄,则根据所缺的量配制1g/l至20g/l的分散黄溶液。

13.原理:利用分散染料需要在高温(110℃—135℃)条件下对涤纶织物进行上色,而坯布定型也需要在高温(110℃—200℃)条件下进行的特点。将两者相结合,当出现色光偏差时,直接在定型上进行色光修正,在不增加原本工序的情况下进行了颜色修复。

14.2、头匹试产

15.a、根据步骤1确定好的修色液浓度配制初步修色溶液;

16.b、将配制好的初步修色溶液放入桨槽中;

17.c、设定好定型机工艺;同时对布料进行染色定型;

18.d、第一匹布生产完成后进行剪样对色,根据头匹颜色微调整初步修色溶液的浓度;

19.3、整批生产

20.a、对比头匹颜色与标准样,合理调整初步修色溶液的浓度形成标准修色液浓度;

21.b、采用标准修色液,将整缸布匹全部按照头匹的工艺进行染色定型。

22.进一步的,步骤1和步骤2中定型机的参数工艺均为:压辊压力20

‑

40n,温度130℃,时间60s。

23.进一步的,标准修色液的染料浓度小于20g/l。

24.浓度过高会影响到最终成品的牢度。

25.在初步修色液和标准修色液加入桨槽前需要进行过滤。

26.没有进行过滤的部分大分子染料在生产中极易造成色渍。

27.进一步的,步骤1和步骤2所采用的定型机为门富士定型机。

28.本方法可用于涤氨纶面料,也可用于涤纶面料。

29.本发明相比现有技术具有如下优点:

30.1、利用分散染料染涤纶需要高温,涤纶做完染色后也需要高温定型的特点,将部分色光不好的坯布,在定型上直接进行修色,减少了一道染色回修的步骤,节约了大量的能源与成本。

31.2、本方法修色,相对于进染缸高温修色,减少了升高温对纤维产生损伤的风险。

32.3、对存在色差的布料而言,减少布料进缸次数、高温高压处理次数,提高了产品质量。

具体实施方式

33.以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

34.1、小样试色

35.a、取面积为20cm*20cm的待修色涤氨纶面料多片,将待修色小样面料与标准样进行对比;

36.b、根据所缺的色光进行修色液配制;

37.c、取一片待修色小样面料浸在配好的修色液溶液中;

38.d、待修色小样面料通过压辊在轧后,在小样定型机上进行小样定型;

39.e、比对修色后的小样面料与标准样,如有色差则再次对修色液进行调整;

40.f、重复上述c

‑

e,直至定型后的待修色小样面料与标准样颜色一致;

41.修色液的配制过程中:如待修色面料缺黄,则根据所缺的量配制1g/l至20g/l的分散黄溶液。

42.原理:利用分散染料需要在高温(110℃—135℃)条件下对涤纶织物进行上色,而坯布定型也需要在高温(110℃—200℃)条件下进行的特点。将两者相结合,当出现色光偏差时,直接在定型上进行色光修正,在不增加原本工序的情况下进行了颜色修复。

43.2、头匹试产

44.a、根据步骤1确定好的修色液浓度配制初步修色溶液;

45.b、将配制好的初步修色溶液放入桨槽中;

46.c、设定好定型机工艺;同时对布料进行染色定型;

47.d、第一匹布生产完成后进行剪样对色,根据头匹颜色微调整初步修色溶液的浓度;

48.3、整批生产

49.a、对比头匹颜色与标准样,合理调整初步修色溶液的浓度形成标准修色液浓度;

50.b、采用标准修色液,将整缸布匹全部按照头匹的工艺进行染色定型。

51.步骤1和步骤2中定型机的参数工艺均为:压辊压力20

‑

40n,温度130℃,时间60s(对应的车速30m/min)。

52.标准修色液的染料浓度小于20g/l。

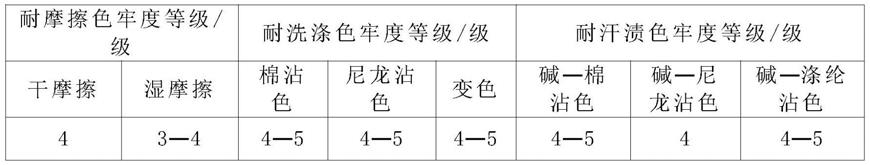

53.对通过本加工方法处理后的混纺针织面料进行色牢度测试,结果如下表:

[0054][0055]

耐洗涤色牢度按gb/t3921

‑

2008测试,耐摩擦色牢度按gb/t3920

‑

2008测试,耐水色牢度按gb/t5713

‑‑

2013《纺织品色牢度试验耐水色年度》测试。

[0056]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

技术特征:

1.一种涤氨纶针织面料色光修正的定型加工方法,其特征在于,包括如下步骤:1)、小样试色a、取面积为20cm*20cm的待修色涤氨纶面料多片,将待修色小样面料与标准样进行对比;b、根据所缺的色光进行修色液配制;c、取一片待修色小样面料浸在配好的修色液溶液中;d、待修色小样面料通过压辊在轧后,在小样定型机上进行小样定型;e、比对修色后的小样面料与标准样,如有色差则再次对修色液进行调整;f、重复上述c

‑

e,直至定型后的待修色小样面料与标准样颜色一致;2)、头匹试产a、根据步骤1确定好的修色液浓度配制初步修色溶液;b、将配制好的初步修色溶液放入桨槽中;c、设定好定型机工艺;同时对布料进行染色定型;d、第一匹布生产完成后进行剪样对色,根据头匹颜色微调整初步修色溶液的浓度;3)、整批生产a、对比头匹颜色与标准样,合理调整初步修色溶液的浓度形成标准修色液浓度;b、采用标准修色液,将整缸布匹全部按照头匹的工艺进行染色定型。2.根据权利要求1所述一种涤氨纶针织面料色光修正的定型加工方法,其特征在于,步骤1)和步骤2)中定型机的参数工艺均为:压辊压力20

‑

40n,温度130℃,时间60s。3.根据权利要求1或2所述一种涤氨纶针织面料色光修正的定型加工方法,其特征在于,标准修色液的染料浓度小于20g/l。4.根据权利要求1或2所述一种涤氨纶针织面料色光修正的定型加工方法,其特征在于,在初步修色液和标准修色液加入桨槽前需要进行过滤。5.根据权利要求1或2所述一种涤氨纶针织面料色光修正的定型加工方法,其特征在于,步骤1和步骤2所采用的定型机为门富士定型机。

技术总结

本发明提供了一种涤氨纶针织面料色光修正的定型加工方法,属于纺织技术领域。包括如下步骤:取面积为20CM*20CM的待修色涤氨纶面料多片,将待修色小样面料与标准样进行对比;根据所缺的色光进行修色液配制;取待修色小样面料浸在配好的修色液溶液中;待修色小样面料通过压辊在轧后,在小样定型机上进行小样定型;比对修色后的小样与标准样,再次对修色液进行调整;直至定型后的待修色小样面料与标准样颜色一致;根据确定好的修色液浓度配制初步修色溶液;将配制好的初步修色溶液放入桨槽中;同时对布料进行染色定型;第一匹布生产完成后进行剪样对色,根据头匹颜色微调整初步修色溶液的浓度;最后整批生产。本发明具有效率高、成本抵等优点。成本抵等优点。

技术研发人员:任海波 石彦军 张琼

受保护的技术使用者:湖北嘉麟杰纺织品有限公司

技术研发日:2021.07.15

技术公布日:2021/9/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。