1.本技术涉及密封条的领域,尤其是涉及一种汽车密封条骨架。

背景技术:

2.汽车密封条作为汽车密封减震的重要组成部分,由密实胶注塑成型。在汽车日益普及的当下,密封条的需求也越来越多,同样汽车密封条骨架的需求也越来越多。

3.相关技术可以参考授权公告号为cn209852048u的中国专利,其公开了一种新型汽车密封条骨架,包括密封条骨架主体,密封条骨架主体是由十个骨架片组成,相邻骨架片的间距相等,骨架片的两侧面分别焊接有两个定位块和两个定位框,两个定位块分别与两个定位框相对应,定位块顶端面均开设有螺孔槽,定位框上螺纹连接有不锈钢螺钉,定位块插入到定位框内无缝连接,不锈钢螺钉与螺孔槽螺纹连接。

4.针对上述中的相关技术,发明人认为通常需要借助螺丝刀等工具才能对不锈钢螺钉进行旋转,然后才能使螺钉从螺孔槽中分离,存在有便捷性较低的缺陷。

技术实现要素:

5.为了降低骨架片拆卸过程中使用外界工具的可能性,提高操作的便捷性,本技术提供一种汽车密封条骨架。

6.本技术提供的一种汽车密封条骨架采用如下的技术方案:

7.一种汽车密封条骨架,包括若干相互插接的主骨架,所述主骨架的两侧垂直固定连接有骨架片,所述主骨架的一侧固定连接有插板,所述主骨架远离插板的一侧开设有与插板适配的插槽,所述主骨架开设有与插槽垂直连通的滑孔,所述主骨架远离滑孔的一端开设有与滑孔正对的滑动孔,所述滑动孔与插槽垂直连通,所述滑孔中滑动连接有限位杆,所述滑动孔中滑动连接有推杆,所述插板开设有与限位杆适配的限位孔,所述限位孔贯穿插板,所述限位杆靠近推杆的一端设有朝向插板的正斜面,所述正斜面靠近推杆的一端向靠近插板的方向倾斜,所述正斜面靠近推杆的一端能够插设于滑动孔内,所述正斜面靠近推杆的一端与插槽靠近滑动孔的底面抵触时,所述正斜面远离推杆的一端凸出限位孔。

8.通过采用上述技术方案,使用者需要将两个主骨架进行拆分时,使用者向靠近限位杆的方向推动推杆,进而使推杆靠近限位杆的一端与插槽的底面平齐,此时推杆推动限位杆进而使正斜面的底端滑动到限位孔中,此时正斜面的顶端延伸出限位孔,此时使用者拉动两个相互靠近的主骨架向相互远离的方向滑动,进而插板向远离插槽的方向滑动,此时插板挤压正斜面,进而推动限位杆向远离推杆的方向滑动,并最终使正斜面的最底端与限位孔分离,此时限位杆与插板分离,进而方便插板从插槽中分离,从而使两个相邻的主骨架相互分离,进而降低骨架片拆卸过程中使用外界工具的可能性,提高操作的便捷性。

9.可选的,所述限位孔靠近正斜面的一侧开设有与正斜面适配的反斜面,所述正斜面与反斜面的倾斜角度相同,所述反斜面上开设有凹槽,所述凹槽中放置有与正斜面抵触的滚珠。

10.通过采用上述技术方案,反斜面能够更好的使滚珠与正斜面抵触,进而能够减小插板与限位杆之间的摩擦力,方便限位杆的滑动。

11.可选的,所述限位杆上套设有位于主骨架外侧的拉簧,所述拉簧的一端与限位杆固定连接,另一端与主骨架固定连接,所述拉簧处于自然状态时,所述正斜面插设于滑动孔内。

12.通过采用上述技术方案,拉簧能够拉动限位杆插设到限位孔中并延伸至滑动孔内,能够保证相邻两个主骨架上插板与插槽之间连接的稳定性,进而保证相邻两个主骨架之间连接的稳定性。

13.可选的,所述主骨架靠近滑动孔的一侧固设有固定套,所述滑动孔位于固定套的中心,所述固定套插设有用于罩设推杆的防护筒。

14.通过采用上述技术方案,防护筒插设到固定套上能够对推杆进行防护,进而能够减小推杆被误推动的可能性,进而保证两个主骨架之间连接的稳定性。

15.可选的,所述防护筒的内壁固设有橡胶套,所述橡胶套呈锥形,所述橡胶套的横截面面积由固定套向靠近防护筒的方向逐渐减小,所述固定套的横截面面积大于橡胶套最小的横截面面积且小于橡胶套最大的横截面面积。

16.通过采用上述技术方案,随着固定套逐渐插设到防护筒内,橡胶套被逐渐压缩,进而能够增大橡胶套与固定套之间的压力,进而保证橡胶套与固定套之间连接的稳定性,从而保证固定套与防护筒之间连接的稳定性。

17.可选的,所述插板的侧壁开设有若干固定孔,所述固定孔贯穿插板,所述主骨架开设有若干与固定孔一一对应的注入孔,所述注入孔连通固定孔。

18.通过采用上述技术方案,密封条注塑成型过程中,密实胶能够经过注入孔进入到固定孔,当密实胶凝固之后能够进一步保证插板与插槽之间连接的稳定性,同时保证骨架与密封条之间的稳定性。

19.可选的,所述插槽的内壁开设有若干连接槽,所述连接槽连通注入孔,所述连接槽沿插板的滑动方向开设,所述连接槽连通固定孔。

20.通过采用上述技术方案,当注入孔与固定孔错位之后,密实胶能够通过连接槽连通注入孔与固定孔,进而能够进一步保证插板与插槽之间连接的稳定性。

21.可选的,所述骨架片远离主骨架一端的侧壁固定连接有插块,所述骨架片远离插块的一侧开设有与插块适配的插孔,所述插块与插孔之间的连线与插板与插槽之间的连线平行。

22.通过采用上述技术方案,相邻两个主骨架相连的同时,相邻的两个骨架片上的插块插设到插孔中,进而能够进一步保证相邻两个主骨架之间连接的稳定性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过插板、插槽、限位杆、推杆、限位孔和正斜面的设置,推杆能够推动限位杆使斜面远离推杆的一端延伸出限位孔,然后使用者拉动相邻的两个主骨架向相互远离的方向移动,进而插板沿正斜面滑动,使限位杆从限位孔中分离,进而方便将插板从相邻主骨架上的插槽中取出,进而降低骨架片拆卸过程中使用外界工具的可能性,提高操作的便捷性;

25.2.通过拉簧、固定套和防护筒的设置,能够保证限位杆插设到限位孔中的稳定性,进而保证相邻两个主骨架之间连接的稳定性;

26.3.通过注入孔、固定孔和连接槽的设置,密封条注塑成型过程中,密实胶能够通过注入孔进入连接槽和固定孔,进而能够保证插板与相邻主骨架上的插孔中间连接的稳定性。

附图说明

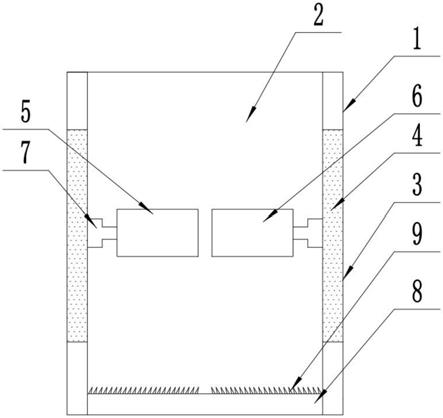

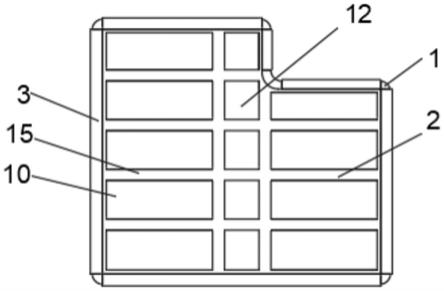

27.图1是本技术实施例的整体结构示意图;

28.图2是本技术实施例中突显插板与插槽连接关系的局部剖面结构示意图;

29.图3是本技术实施例中突显插槽的局部剖面结构示意图。

30.附图标记说明:1、主骨架;11、插槽;12、滑孔;121、条形槽;13、滑动孔;131、竖槽;14、固定套;15、注入孔;16、连接槽;2、骨架片;21、插块;22、插孔;3、插板;31、限位孔;32、反斜面;33、滚珠;34、固定孔;4、限位杆;41、正斜面;42、挡板;43、拉簧;44、固定块;5、推杆;51、推块;6、防护筒;61、橡胶套。

具体实施方式

31.以下结合附图1

‑

3对本技术作进一步详细说明。

32.本技术实施例公开一种汽车密封条骨架。参照图1,汽车密封条骨架包括若干依次首尾插接的主骨架1,主骨架1呈长方体状,且主骨架1长边所在的侧壁分别固设有骨架片2,骨架片2呈长方体板状,且向远离主骨架1的方向延伸。密封条需要成型时,使用者可以根据密封条的生产长度,进而对主骨架1进行拆分,操作较为方便。

33.参照图1,骨架片2远离主骨架1一端的侧壁固定连接有插块21,插块21呈长方体状,且插块21的长度方向与主骨架1的长度方向垂直。骨架片2远离插块21的侧壁开设有插孔22,插孔22的开设方向与插块21的长度方向平行,且插块21与插孔22正对。插孔22与插块21之间连线的方向与主骨架1的长度方向平行,且插孔22纵截面的形状和大小与插块21纵截面的形状和大小完全相同。

34.参照图1,相邻两个主骨架1进行连接的过程中,相邻两个主骨架1上位于同一侧的两个骨架片2相互连接,连接过程中,一个骨架片2上的插块21插设到另一个骨架片2上的插孔22中,进而能够将两个主骨架1进行相连,能够保证相邻两个主骨架1之间连接的稳定性,同时弯折骨架片2的过程中,插块21和插孔22相互配合能够尽可能的使位于同一侧的骨架片2同时进行弯曲,进而保证弯折骨架片2的同步性。

35.参照图1,主骨架1短边所在的一个侧壁固定连接有插板3,主骨架1短边所在的另一个侧壁开设有插槽11,插槽11的形状和大小与插板3的形状和大小完全相同。相邻的两个主骨架1相互连接的过程中,一个主骨架1上的插板3插设到另一个主骨架1上的插槽11中,进而通过插板3和插槽11对相邻的两个主骨架1进行相连,能够进一步保证相邻的两个主骨架1之间连接的稳定性。

36.参照图1和图2,主骨架1的上表面开设有滑孔12,滑孔12的开设方向与插槽11垂直,且滑孔12贯穿主骨架1的上表面并连通插槽11。滑孔12中滑动连接有限位杆4,且插板3上开设有限位孔31,限位孔31贯穿插板3。当插板3插设到插槽11中时,限位孔31与滑孔12正对连通,且限位孔31横截面的形状和大小与限位孔31横截面的形状和大小完全先相同。

37.参照图1和图2,插板3插设到插槽11中时,限位杆4向靠近限位孔31的方向滑动,进

而使限位杆4插设到限位孔31中,限位杆4能够对插板3进行限位,进而能够保证插板3与插槽11之间连接的稳定性,从而能够保证相邻两个主骨架1之间连接的稳定性。

38.参照图1和图2,主骨架1的下表面开设有滑动孔13,滑动孔13贯穿主骨架1的下表面。滑动孔13与插槽11垂直连通,且滑孔12与滑动孔13正对,滑动孔13横截面的形状和大小与滑孔12横截面的形状和大小完全相同。限位杆4插设到限位孔31中之后,限位杆4靠近滑动孔13的一端插设到滑动孔13中,进而能够进一步插板3进行限位,保证限位的稳定性。

39.参照图2,限位杆4横截面呈矩形,且限位杆4横截面的形状和大小与滑孔12横截面的形状和大小完全相同。矩形的限位杆4能够防止限位杆4在滑孔12中转动,进而保证限位杆4角度的稳定性。

40.参照图2,限位杆4远离滑动孔13的一端固定连接有挡板42,挡板42呈矩形,且挡板42横截面的大小大于限位杆4横截面的大小。同时限位杆4上套设有拉簧43,拉簧43位于挡板42与主骨架1之间,且拉簧43的一端与挡板42固定连接,另一端与主骨架1的上表面固定连接。当拉簧43处于自然状态时,拉簧43能够拉动挡板42靠近主骨架1,进而拉动限位杆4插设于滑动孔13中,能够保证限位杆4对插板3限位的稳定性。

41.参照图2,限位杆4靠近滑动孔13一端的侧壁固设有固定块44,滑孔12靠近固定块44的侧壁开设有条形槽121。条形槽121的开设方向与滑孔12的开设方向平行,条形槽121靠近插槽11的一端连通插槽11,另一端不贯穿主骨架1的上表面,且当固定块44位于条形槽121的顶端时,限位杆4的下表面与滑孔12的下表面位于统一水平面。限位杆4向远离滑孔12的方向滑动的过程中,固定块44能够插设到条形槽121中,并在条形槽121中滑动,进而能够方便插板3插设到插槽11中,同时能够减小限位杆4从滑孔12中脱离的可能性,进而保证限位杆4与滑孔12之间连接的稳定性。

42.参照图2和图3,滑动孔13中滑动连接有推杆5,推杆5呈长方体状,且推杆5横截面的形状和大小与滑动孔13横截面的形状和大小完全相同。限位杆4插设到滑动孔13中时,推杆5的上表面与限位杆4的下表面抵触,且推杆5远离限位杆4的一端突出滑动孔13。

43.参照图2和图3,使用者推动推杆5向靠近限位杆4的方向滑动,当推杆5的底端与主骨架1的底面处于同一水平面时,推杆5的顶端与插槽11的下表面处于同一水平面,此时限位杆4的底端脱离滑动孔13,进而方便限位杆4在滑孔12中滑动,从而方便将限位杆4从限位孔31中脱离,进而对相邻的两个主骨架1进行拆分。

44.参照图2和图3,推杆5的侧壁固定连接有推块51,滑动孔13靠近推块51的侧壁开设有竖槽131,竖槽131与条形槽121平行,且竖槽131的两端均不贯穿主骨架1的下表面。推块51滑动连接于竖槽131中,且推块51位于竖槽131的底端时,限位杆4的下表面与推杆5的上表面抵触,推块51位于竖槽131的顶端时,推杆5的上表面与插槽11的下表面处于同一水平面。推块51和竖槽131能够对推杆5进行限位,进而能够保证推杆5与滑动孔13之间连接的稳定性。

45.参照图2和图3,主骨架1的下表面固定连接有固定套14,固定套14呈中空的长方体状。滑动孔13位于固定套14的中心,同时固定套14上插设有防护筒6,防护筒6呈中空的桶状,且防护筒6的长度大于推杆5延伸出主骨架1部分的长度。防护筒6能够对推杆5进行遮挡,进而能够由于误操作导致推杆5推动限位杆4的可能性,进而能够保证限位杆4对插板3限位的稳定性,从而保证相邻两个主骨架1之间连接的稳定性。

46.参照图2和图3,防护筒6靠近开口一端的内壁固设有橡胶套61,橡胶套61呈锥形,且橡胶套61横截面面积由固定套14向靠近防护筒6的方向逐渐减小,且固定套14横截面面积大于橡胶套61最小横截面的面积,且小于橡胶套61最大横截面的面积。防护筒6套设到固定套14上时,随着固定套14逐渐插设到防护筒6,固定套14逐渐与橡胶套61的内壁抵触,并逐渐挤压橡胶套61发生形变,能够增大橡胶套61与固定套14之间压力,进而保证防护筒6与固定套14之间连接的稳定性。

47.参照图2和图3,限位杆4远离插槽11开口的一侧设有正斜面41,正斜面41靠近推杆5的一端向靠近插槽11开口的方向倾斜。同时当限位杆4的底端位于滑动孔13中时,正斜面41的最底端位于滑动孔13中,正斜面41的最顶端位于限位孔31中。当需要对相邻的两个主骨架1进行拆卸时,使用者推动推杆5,进而使限位杆4的最底端与插槽11的底面处于同一水平面,使斜面的最顶端与插槽11的上表面处于同一水平面,此时限位槽靠近正斜面41的一侧与正斜面41抵触,此时使用者向相互相反的方向拉动两个主骨架1,进而限位孔31的侧壁沿正斜面41的倾斜方向滑动,进而推动限位杆4向远离推杆5的方向滑动,并最终使限位杆4的下表面与插板3的上表面处于同一水平面,此时方便插板3从插槽11中拉出,进而方便对两个主骨架1进行拆分。

48.参照图2和图3,限位孔31靠近正斜面41的一侧设有与正斜面41平行的反斜面32,反斜面32的表面开设有若干凹槽,凹槽呈球形,且凹槽中放置有滚珠33,滚珠33的半径等于凹槽的半径,且滚珠33与正斜面41抵触。反斜面32沿正斜面41滑动的过程中,滚珠33在凹槽中滚动,进而能够减小正斜面41与反斜面32之间的摩擦力,方便插板3推动限位杆4滑动。

49.参照图2和图3,插板3的侧壁开设有两个相互平行的固定孔34,固定孔34的开设方向与主骨架1的长度方向垂直,且固定孔34与主骨架1的上表面平行,同时固定孔34位于限位孔31与主骨架1之间。主骨架1的同一个侧壁开设有两个注入孔15,当插板3插设于插槽11中时,注入孔15与固定孔34正对。当密实胶浇筑成密封条的过程中,密实胶沿着注入孔15进入到固定孔34,当密实胶凝固之后,密实胶在注入孔15和固定孔34之间固定,进而能够保证插板3与插槽11之间连接的稳定性,从而能够保证两个主骨架1之间连接的稳定性。

50.参照图2和图3,插槽11两个侧壁分别开设有一个连接槽16,连接槽16的开设方向与主骨架1的长度方向平行。连接槽16连通两个注入孔15,且注入孔15靠近插槽11开口的一端向靠近插槽11开口的一端延伸,且连接槽16的长度大于两个注入孔15之间的长度。当插板3插设到插槽11中时,固定孔34连通连接槽16,当浇筑过程中,插板3与插槽11之间发生错位时,密实胶能够从注入孔15沿连接槽16进入到固定孔34,进而当密实胶凝固之后,能够进一步保证插板3与插槽11之间连接的稳定性,从而进一步保证相邻两个主骨架1之间连接的稳定性。

51.本技术实施例一种汽车密封条骨架的实施原理为:相邻的两个主骨架1需要分离时,使用者拉动防护筒6使防护筒6与固定套14分离,然后按压推杆5,同时拉动两个主骨架1向相互相反的方向滑动,进而使限位杆4从限位孔31中分离,进而使插板3从插槽11分离。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。