一种bga焊盘上预制焊料的装置

技术领域

1.本实用新型涉及bga封装技术领域,尤其涉及一种bga焊盘上预制焊料的装置。

背景技术:

2.随着电路集成技术的不断提高,对电路的封装要求也越来越高,现有手段中,为满足要求,需要采用球栅阵列封装形式,简称bga(ball grid array package)来进行封装。特别在半导体中的电芯片封装和光通讯中的光芯片封装中,bga封装是高密度、高性能和多引脚封装的最佳选择。

3.然而目前在bga封装中,经常出现芯片与基板焊盘间的电气连接断路现象,针对这种不良现象经过失效模式分析后,能够发现有些常规的芯片bga焊球与基板焊盘间存在缝隙,并未焊接上,从而未形成电气连接。

4.鉴于此,克服该现有技术所存在的缺陷是本技术领域亟待解决的问题。

技术实现要素:

5.本实用新型的目的之一在于克服现有技术中芯片与基板焊盘间的电气连接断路的缺陷,提供一种bga焊盘上预制焊料的装置,可以在焊接过程中使bga焊球与基板焊盘间紧密焊接,不存在缝隙,轻松解决电气连接断路的现象。

6.本实用新型是这样实现的:

7.本实用新型提供一种bga焊盘上预制焊料的装置,包括pcb结构、夹具组件、钢网组件、焊料件以及推刀,具体的:

8.所述pcb结构设置在所述夹具组件的夹持空间内;

9.所述钢网组件设置在所述夹具组件上,且所述钢网组件的网孔与所述pcb结构上的bga焊盘对齐;

10.所述推刀用于将所述焊料件沿所述钢网组件表面推动,以使所述焊料件流动到所述bga焊盘上。

11.进一步的,所述pcb结构还包括基底以及阻焊层,其中:

12.所述bga焊盘阵列设置在所述基底上;

13.所述阻焊层设于所述基底上且呈平面包围式的设置在所述bga焊盘周围。

14.进一步的,所述阻焊层的高度高于所述bga焊盘的高度。

15.进一步的,所述夹持空间的尺寸与所述pcb结构的尺寸一致,所述基底、bga焊盘以及阻焊层设置在所述夹具组件上后,所述阻焊层的高度与所述夹具组件的高度一致。

16.进一步的,所述钢网组件贴设在所述夹具组件上,并且与所述阻焊层的上表面贴合,所述推刀沿所述钢网组件表面推动所述焊料件时,使流至所述bga焊盘上的焊料件高度与钢网组件高度保持一致。

17.进一步的,所述焊料件在被所述推刀推动前堆叠在所述钢网组件未开孔的一侧,且所述焊料件的堆叠高度大于所述推刀的推面长度。

18.进一步的,所述推刀的推面倾斜角度为45

°

。

19.进一步的,所述推刀的推面面积大于所述钢网组件的网孔面积之和。

20.进一步的,所述夹具组件上的夹持空间并排设置有至少两个,以一次性放置至少两个pcb结构,所述钢网组件上开有与所述pcb结构数量相同的网孔结构。

21.进一步的,所述推刀的推面面积大于每个所述网孔结构的面积。

22.进一步的,所述焊料件由焊料以及阻焊剂混合而成。

23.与现有技术相比,本实用新型的有益效果在于:可以在焊接过程中使bga焊球与基板焊盘间紧密焊接,不存在缝隙,解决现有技术中bga焊球与基板焊盘间存在缝隙而导致的电气连接断路现象。

附图说明

24.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

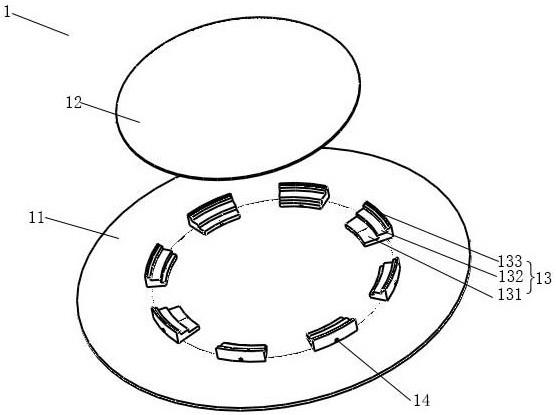

25.图1为本实用新型实施例提供的一种bga焊盘上预制焊料的装置的结构示意图;

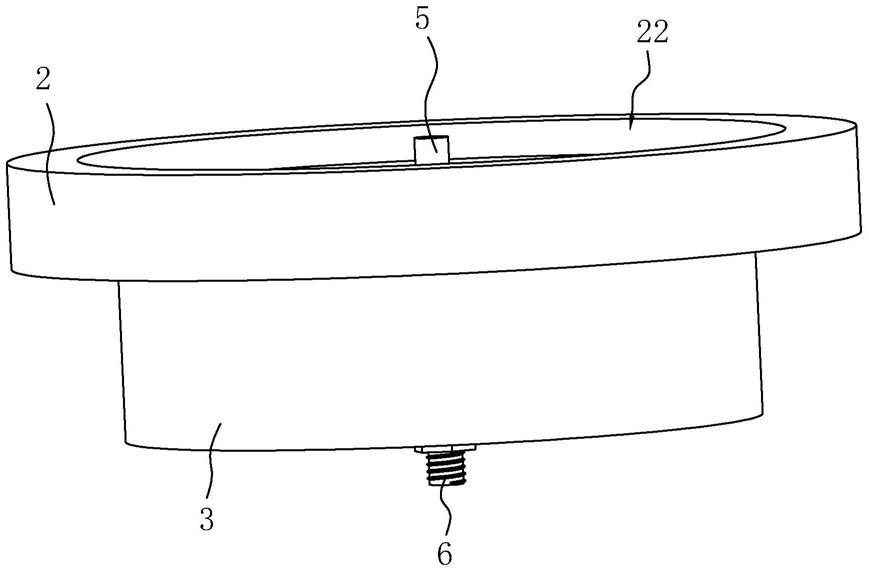

26.图2为本实用新型实施例提供的pcb结构示意图;

27.图3为本实用新型实施例提供的pcb结构、夹具组件、钢网组件设置示意图;

28.图4为本实用新型实施例提供的推刀推动焊料件的示意图;

29.图5为本实用新型实施例提供的焊料件推完且取下钢网组件后的示意图;

30.图6为本实用新型实施例提供的回流焊后pcb结构上的焊料件示意图;

31.图7为本实用新型实施例提供的清洗阻焊剂后的焊球示意图;

32.图8为本实用新型实施例提供的预制焊料完成后的pcb结构示意图;

33.图9为本实用新型另一实施例提供的装置装配图;

34.图10为本实用新型另一实施例提供的装置爆炸图;

35.图11为本实用新型另一实施例提供的网孔结构示意图;

36.图12为本实用新型实施例2提供的bga焊盘上预制焊料的方法流程图。

具体实施方式

37.在本实用新型的描述中,术语“内”、“外”、“纵向”、“横向”、“上”、“下”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不应当理解为对本发明的限制。

38.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

39.实施例1

40.如图1所示,本实用新型实施例提供一种bga焊盘上预制焊料的装置,包括pcb结构1、夹具组件2、钢网组件3、焊料件4以及推刀5,具体的,所述pcb结构1设置在所述夹具组件2

的夹持空间201内;所述钢网组件3设置在所述夹具组件2上,且所述钢网组件3的网孔301与所述pcb结构1上的bga焊盘102对齐;所述推刀5和所述焊料件4设置在钢网组件3上,所述推刀5用于将所述焊料件4沿所述钢网组件3表面推动,以使所述焊料件4流动到所述bga焊盘102上。

41.如图2所示,在本优选实施例中,所述pcb结构1包括基底101、bga焊盘102以及阻焊层103,其中,所述bga焊盘102阵列设置在所述基底101上;所述阻焊层103设于所述基底101上且呈平面包围式的设置在所述bga焊盘102周围。具体的,所述阻焊层103在基底101两侧保留有一定的长度,然后在每个bga焊盘102之间也设有一部分,用于隔开各个bga焊盘102的焊接部。在本优选实施例中,所述阻焊层103的高度高于所述bga焊盘102的高度,以形成一个个孤立的焊接部。

42.如图3所示,在本优选实施例中,所述夹持空间201的尺寸与所述pcb结构1的尺寸一致,使所述pcb结构1固定在夹持空间201内,不会发生晃动;另外,所述pcb结构1设置在所述夹具组件2的夹持空间201内后,所述pcb结构1上阻焊层103的高度与所述夹具组件2的高度一致。这样一来,所述钢网组件3就能贴设在所述夹具组件2和所述阻焊层103上。本实施例中的钢网组件3长度与夹具组件2长度一致,钢网组件3两侧为没开孔的钢板件,两侧钢板件的长度与阻焊层103两侧的长度加上夹具组件2两侧的长度一致,钢网组件3的网孔301则与bga焊盘102上的每个焊接部对齐,钢网组件3的网孔301间的网格部分则与阻焊层103在各个bga焊盘102之间设有的部分叠加抵接,以将每个bga焊盘102分割成单独的焊接部。

43.如图1所示,所述推刀5和所述焊料件4在推动前设置在钢网组件3一侧的钢板件上,如图4所示,所述推刀5沿所述钢网组件3表面将所述焊料件4推动到另一侧,在该过程中,所述焊料件4在推刀5作用下流动到各个bga焊盘102上,且流至所述bga焊盘102上的焊料件4高度与钢网组件3高度保持一致。

44.在本优选实施例中,所述焊料件4堆叠在所述钢网组件3一侧的钢板件上时,所述焊料件4的堆叠高度大于所述推刀5的推面长度。推刀5的推面倾斜角度为45

°

,推刀5的推力方向为沿着钢网组件3水平方向由焊料件4所在端将焊料件4推向钢网组件3另一端,该过程在实施时要求一次完成;另外,推刀5的推面面积设置的大于钢网组件3的网孔301面积之和,以使推刀5可以轻松的一次推动便将焊料件4推至每个bga焊盘102上。

45.如图5所示,在本优选实施例中,焊料件4推完且取下钢网组件3后,遗留下的焊料件4分隔开来的堆叠在每个bga焊盘102上。在本优选实施例中,所述焊料件4由焊料401以及阻焊剂402混合而成,通过回流焊的工艺能够将所述焊料401固化在所述bga焊盘102上,且使残留的所述阻焊剂402平铺在所述焊料401上,回流焊后的示意图如图6所示。

46.在本优选实施例中,残留的所述阻焊剂402通过水洗或药剂清洗或超声清洗的方式进行清洗去除。去除后的示意图如图7所示,此时,各个分隔开的bga焊盘102的焊接部上均有遗留下的焊料401所形成的焊球,这些焊球与bga焊盘102的焊接部纷纷紧密连接,不会出现存在缝隙而导致电气连接断路的现象。

47.如图8所示,卸下夹具组件2后的pcb结构1在原本基础上多出了焊接在每个bga焊盘102的焊接部上的由焊料401所形成的焊球,且焊球的结构大小一致性良好,焊接程度紧密,效果良好且美观。

48.在另一优选实施例中,如图9、图10所示,夹具组件2上的夹持空间201可以并排设

置有多个,以一次性放置多个pcb结构1(图中只画出一个,实际操作时可以设置有多个),另外钢网组件3的长度与夹具组件2保持一致,钢网组件3与夹具组件2上均设有若干个连接孔,以通过连接轴或紧固件进行连接,且钢网组件3上开有与pcb结构1数量相同的网孔结构302(图中只画出一个,实际操作时可以设置有多个),以一次性完成多个pcb结构1上bga焊盘102的焊料预制。相对应的,推刀5的推面面积设置的大于每一个网孔结构302的面积,以使推刀5可以轻松的一次推动便将焊料件4推至每个pcb结构1的所有bga焊盘102上。

49.网孔结构302具体如图11所示,该结构由阵列设置的若干个网孔301组成,且该阵列与pcb结构1上bga焊盘102的阵列一致。

50.实施例2

51.根据实施例1所提供bga焊盘上预制焊料的装置,本实施例2还提供通过上述装置在bga焊盘上预制焊料的方法,其方法步骤如图12所示,具体每步骤详细过程如下。

52.步骤1:安装pcb结构,如图2、图3,在夹具组件2中设计有对应pcb结构1产品尺寸的夹持空间201,通过钢网组件3将pcb结构1压至夹具组件2的夹持空间201中,将pcb结构1固定在夹具组件2内。

53.步骤2:放置焊料件,如图1,将所需预制的焊料件4放置钢网组件3空白处,要求焊料件4堆叠的高度需要大于推刀5的推面长度。

54.步骤3:印刷焊料件,如图4,推刀的推面倾斜角度为45

°

,推力方向为沿着钢网组件3水平方向由焊料件4所在端将焊料件4推向钢网组件3开孔处的末端,要求一次印刷,要求推刀的推面面积大于开孔总面积之和,针对不同的印刷要求可以选择不同推面斜角角度的推刀。

55.步骤4:取下钢网组件,如图5,pcb结构1印刷焊料后,将钢网组件3沿着垂直于水平的方向取下;

56.步骤5:回流焊,如图6,将取下钢网组件3后的剩下部分进行回流焊,将焊料401固化在bga焊盘102上,针对不同的材料可以选用不同的方式进行焊料固化,例如本实施例选用烧结的方式。

57.步骤6:去除残留的助焊剂,如图7,用适当的清洗方法将回流焊后焊料401上所残留的助焊剂402清除掉,针对不同的材料可以选用水洗、药剂清洗或者超声清洗的方式进行清洗。

58.在本实施例中,针对不同尺寸的bga焊盘,可以通过设计对应开窗孔径的钢网组件来满足需求;针对不同尺寸的pcb结构,可以设计对应尺寸的夹具组件来满足需求;针对不同材质的bga焊盘可以选用不同材质的焊料来满足需求;针对不同的焊料可以选用不同回流环境来满足需求;针对不同材质焊料回流焊后所残留的助焊剂,可以选用不同的清洗方法来满足需求。

59.另外,本实用新型可用于半导体行业中的bga封装产品,也可用于光通讯行业中的光器件bga封装产品。

60.综上所述,本实用新型可以在焊接过程中使bga焊球与基板焊盘间紧密焊接,不存在缝隙,解决现有技术中bga焊球与基板焊盘间存在缝隙而导致的电气连接断路现象。且本实用新型还可以一次性完成多个pcb结构上bga焊盘的焊料预制,结构简单,使用方便快速,适合广泛推广。本实用新型除了常规焊盘外也可用于超小bga焊盘,而且引用了印刷回流手

法,可以适用于各类bga焊盘设计,适合大批量生产,实用性强,操作简单,节省成本。

61.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。