1.本实用新型涉及高铁箱梁制造辅助设备技术领域,尤其涉及一种抽拔胶管及推送钢绞线的专用设备。

背景技术:

2.在高铁箱梁预制过程时,会留有多组预留孔,其目的是在预留孔洞内穿钢绞线,以供拉预应力所用,具体作业时一般采用拔管机,通过拔管机将制梁时预留孔内的橡胶管先拔出,而后再将钢绞线穿进去,从而增加箱梁的拉应力,上述两道工序直接影响着制梁的质量。

3.现有的拔管机通过推送机构将胶管拔出,再将钢绞线送入预留孔内,推送机构包括两组间隔布设的卡瓦链条,以钢绞线为例,作业时通过电机分别驱动两组卡瓦链条同步转动,两组卡瓦链条夹持钢绞线送入预留孔,卡瓦链条与预留孔之间保持一定距离,还设置有油缸来调整两组卡瓦链条的间距以控制对钢绞线的夹持力度。

4.在一个预留孔内要穿有多根钢绞线,由于钢绞线束自身具有一定张力,在卡瓦链条和预留孔之间通常设置有导向机构以将其导入预留孔,导向机构对钢绞线进行规整束缚,避免其排布杂乱无序,现有导向机构多为封闭结构,需钢绞线穿入其中,操作具有一定不便。为此,提出一种抽拔胶管及推送钢绞线的专用设备。

技术实现要素:

5.本实用新型为了解决现有导向机构结构封闭,钢绞线穿设操作不便的问题,提供一种抽拔胶管及推送钢绞线的专用设备,通过对导向机构结构的合理调整,使得穿设钢绞线操作简便快捷。

6.为实现上述目的,本实用新型所采用的技术方案是:

7.一种抽拔胶管及推送钢绞线的专用设备,包括工作平台以及推送机构,还包括导向机构,所述导向机构和推送机构分别布设在工作平台的两侧,导向机构包括依次布设的导向件一、导向件二、导向圆管以及导向件三;

8.所述导向件一包括两个间隔布设的竖杆以及设置在两个竖杆之间的上导向轮,所述上导向轮位于竖杆上方,每个所述竖杆上设置有搭扣,所述搭扣扣接在上导向轮端部以紧固,所述导向件二和导向件三结构相同,导向件一和导向件三的竖杆下方分别可拆卸连接有下导向轮;

9.所述导向圆管包括连接组合呈圆管状的上圆管和下圆管,所述下圆管可拆卸连接在工作平台上,上圆管和下圆管之间铰接以便开启,上圆管和下圆管之间也设置有搭扣以连接紧固。

10.进一步地,所述推送机构沿所述工作平台长度方向滑动设置,推送机构和所述导向机构相对应。

11.进一步地,所述竖杆为槽钢结构,竖杆竖向布设在工作平台上,竖杆上部开设有置

放槽,所述置放槽内布设所述上导向轮;

12.所述上导向轮包括杆部和穿设在杆部上的轮部,所述杆部置于置放槽内,杆部两端受到搭扣限制,所述轮部截面呈弧形下凹状、其两端直径大于中间直径。

13.进一步地,所述杆部两端分别开设有卡槽,所述卡槽呈圆形,所述搭扣扣接在卡槽内。

14.进一步地,所述下导向轮和上导向轮结构相同,下导向轮的杆部两端穿过竖杆连接有螺母以紧固。

15.进一步地,所述导向件三的每个竖杆上分别设置有上下间隔排布的两个横板,两个横板之间转动设置有导轮,两个所述导轮间距小于两个竖杆间距,两个所述导轮、上导向轮和下导向轮之间围设呈矩形。

16.进一步地,还包括可移动车体、斜向布设在可移动车体上的外框、沿外框上下滑动的升降平台以及滑动设置在升降平台上的所述工作平台。

17.通过上述技术方案,本实用新型的有益效果是:

18.本实用新型结构设计合理,设置的导向机构便于拆卸安装,上导向轮和竖杆之间、上圆管和下圆管之间均通过搭扣连接紧固,采用搭扣连接便于安装,同时也可保证安装的稳固,钢绞线可直接放置在两个竖杆之间以及导向圆管之间,操作简便,避免了传统的穿设工艺所存在的复杂性。

19.本实用新型采用导向件一、导向件二、导向圆管以及导向件三之间的相互配合,可对钢绞线进行良好的导向,同时也形成限制,从而配合推送机构将钢绞线顺利送入预留孔内,具有良好的实用性。

附图说明

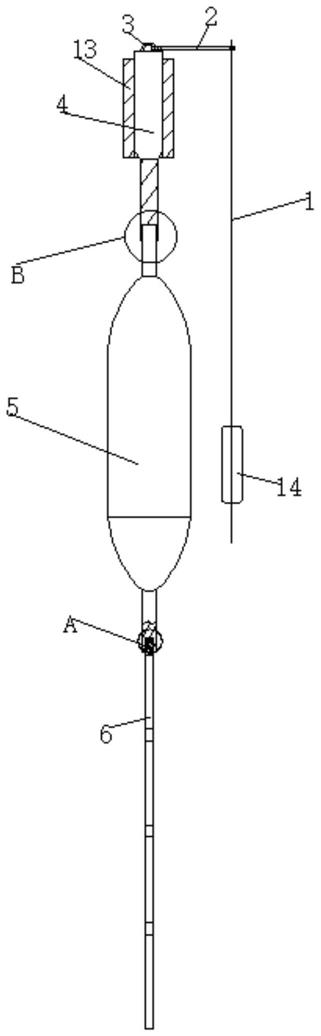

20.图1是本实用新型一种抽拔胶管及推送钢绞线的专用设备的整体结构示意图。

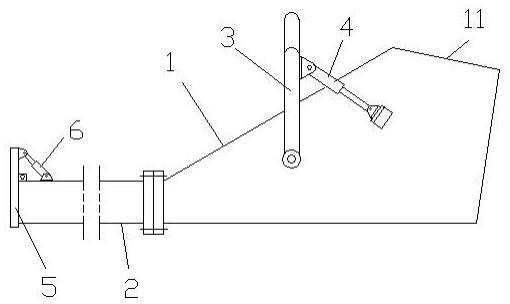

21.图2是本实用新型一种抽拔胶管及推送钢绞线的专用设备的导向机构示意图。

22.图3是本实用新型一种抽拔胶管及推送钢绞线的专用设备的上导向轮和竖杆安装示意图。

23.图4是本实用新型一种抽拔胶管及推送钢绞线的专用设备的图2的俯视图。

24.图5是本实用新型一种抽拔胶管及推送钢绞线的专用设备的图2的侧视图。

25.附图中标号为:1为工作平台,2为推送机构,3为导向件一,31为竖杆,32为上导向轮,4为导向件二,5为导向圆管,51为上圆管,52为下圆管, 6为导向件三,7为搭扣,8为下导向轮,9为置放槽,10为卡槽,11为导轮,12为可移动车体,13为外框,14为升降平台,15为连接块,16为收放线装置。

具体实施方式

26.下面结合附图对本实用新型的具体实施方式做详细描述:

27.如图1~图5所示,一种抽拔胶管及推送钢绞线的专用设备,包括可移动车体12、斜向布设在可移动车体12上的外框13、沿外框13上下滑动的升降平台14和滑动设置在升降平台14上的工作平台1以及推送机构2。

28.所述外框13呈倾斜状固定设置在可移动车体12上,为的是和多个预留孔的排布方

向一致,所述升降平台14通过油缸的作用使其沿外框13上下移动,所述工作平台1也通过油缸的作用在升降平台14上、沿可移动车体12长度方向滑动,所述推送机构2沿所述工作平台1长度方向滑动设置,此为现有技术,此为不再赘述。

29.本实施例中,还包括导向机构,所述导向机构和推送机构2分别布设在工作平台1的两侧,导向机构和推送机构2相对应;

30.所述导向机构包括导向件一3、导向件二4、导向圆管5以及导向件三6,所述导向件一3、推送机构2、导向件二4和导向圆管5以及导向件三6依次排布。

31.本实施例中,所述导向件一3包括两个间隔布设的竖杆31以及设置在两个竖杆31之间的上导向轮32,所述竖杆31为槽钢结构,竖杆31竖向布设在工作平台1上,所述上导向轮32位于竖杆31上方,每个所述竖杆31上设置有搭扣7,所述搭扣7扣接在上导向轮32端部以紧固。

32.为了便于上导向轮32的安装,所述竖杆31上部开设有置放槽9,所述置放槽9内布设所述上导向轮32,上导向轮32包括杆部和穿设在杆部上的轮部,所述杆部为圆杆状,杆部置于两侧的置放槽9之间,杆部两端受到搭扣7限制,所述轮部截面呈弧形下凹状、其两端直径大于中间直径。

33.具体安装时,将轮部穿设在杆部上,轮部采用橡胶制成,而后将杆部两端分别放置在置放槽9内,通过扳动搭扣7使得搭扣7扣接在杆部上,以此完成安装,保证上导向轮32的安装固定。

34.为了保证搭扣7与杆部连接的紧固,所述杆部两端分别开设有卡槽10,所述卡槽10呈圆形,所述搭扣7扣接在卡槽10内,避免因杆部光滑而连接松动移位。

35.本实施例中,所述导向件二4和导向件三6结构相同,导向件一3和导向件三6的竖杆31下方分别可拆卸连接有下导向轮8,所述下导向轮8和上导向轮32结构相同,但安装方式不同,具体为,所述下导向轮8的杆部两端穿过竖杆31连接有螺母以紧固;

36.即为先将下导向轮8的轮部置于两个竖杆31之间,而后将杆部依次穿过一个竖杆31、轮部和另一个竖杆31,在通过螺母连接竖杆31的两端,以此完成下导向轮8的安装。

37.需要说明的是:一方面,1.导向件一3的下导向轮8的轮部为铁制,且其直径远大于导向件一3的上导向轮32直径;2.导向件三6的下导向轮8的轮部和上导向轮32相同,其均为橡胶制成。

38.本实施例中,所述导向圆管5包括截面呈半圆形的上圆管51和下圆管52,所述下圆管52可拆卸连接在工作平台1上,为了便于下圆管52和工作平台1的安装,所述下圆管52上焊接有连接块15,所述连接块15为角钢结构,连接块15与工作平台1螺栓连接。

39.所述上圆管51和下圆管52之间铰接以便开启,上圆管51和下圆管52之间也设置有搭扣7以连接紧固,所述上圆管51和下圆管52连接组合呈圆管状,钢绞线穿设在上圆管51和下圆管52之间。

40.具体安装时,首先采用合页将上圆管51和下圆管52连接,此时可翻转上圆管51进而下圆管52敞露,而后采用成套的搭扣7,其包括扣绊和搭扣本体,扣绊安装在上圆管51上,搭扣本体安装在下圆管52上,使用时搭扣本体扣在扣绊上以保证上圆管51和下圆管52连接的紧固。

41.为了优化产品结构,所述导向件三6的每个竖杆31上分别设置有上下间隔排布的

两个横板,两个横板之间转动设置有导轮11,即共设置有两个导轮11,导轮11为铁制的圆柱状结构,两个所述导轮11间距小于两个竖杆31间距,两个所述导轮11、上导向轮32和下导向轮8之间围设呈矩形。

42.在钢绞线穿过导向件三6时,钢绞线受到上下方向的上导向轮32和下导向轮8的限制,同时也受到左右方向的导轮11的限制,实际作业时,导向件三6最靠近预留孔,因而在上导向轮32、下导向轮8和导轮11的配合作业下,更好的对钢绞线进行导向。

43.初始状态下,导向件一3、导向件二4和导向件三6上的上导向轮32均不与竖杆31安装,导向圆管5上的扣绊和搭扣本体之间不连接,此时可翻转上圆管51,进而下圆管52显露;

44.实际安装时,导向件一3位于推送机构2上,可跟随推送机构2一同沿工作平台1移动,导向件二4、导向件三6以及导向圆管5均固定设置在工作平台1上、不可移动。

45.以推送钢绞线为例,详细说明本设备操作:首先将可移动车体12移动至合适位置,而后直接将钢绞线放置在两个竖杆31之间,放置便捷,避免传统的对钢绞线进行依次穿设,再将上导向轮32放置在置放槽9内,通过搭扣7对上导向轮32安装紧固,翻转上圆管51后使其扣在钢绞线上,将搭扣本体和扣绊连接紧固,此时上圆管51和下圆管52对钢绞线形成导向限制;

46.一个油缸启动驱动一组卡瓦链条向另一组卡瓦链条移动,进而对钢绞线夹紧,完成夹紧后,另一个油缸启动驱动升降平台14上升,同时再一个油缸启动驱动工作平台1移动,再一个油缸启动驱动推移机构移动,进而可实现自由的三维调整位置,从而灵活适应不同位置的预留孔;

47.夹紧后的钢绞线通过三维调整至指定的预留孔位置,而后电机驱动两组卡瓦链条同步转动,从而实现向预留孔洞内穿设钢绞线,导向机构可配合卡瓦链条实现良好传送。

48.最后,考虑到为避免单根穿梭工艺带来的危害,目前多采用整束穿梭工艺,即将预先编制好的整束钢绞线一起推送,整束钢绞线是由多根钢绞线组成,通过编梳整理捆扎成束后用细钢丝沿钢绞线束长度方向螺旋缠绕捆扎,采用该专用设备将整束钢绞线送入桥梁预应力孔洞时,为避免扎线无法进入预应力孔洞而不断积聚在洞口附近,在导轮11的外部可配合加设收放线装置16,将扎线从整束钢绞线上解开后进行收集,请再次参阅图5,收放线装置16固定在可移动车体12上配合导向机构和推送机构2,进一步减轻了人员劳动强度。

49.以上所述之实施例,只是本实用新型的较佳实施例而已,并非限制本实用新型的实施范围,故凡依本实用新型专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。