1.本技术涉及包衣加工的技术领域,尤其是涉及一种小麦原种批次式包衣设备。

背景技术:

2.小麦原种在进行生产加工时,需要对小麦原种进行风清筛选和重力筛选,再将筛选后的优质原种放入到包衣设备中进行包衣加工,通过包衣加工提高原种的发芽和成活率;批次式包衣设备属于包衣设备的一种,即每次对相同重量的原种进行包衣加工,使包衣药剂与原种批次重量相对应,进而提高原种包衣的效果。

3.批次式包衣设备包括进料筒、对原种进行称重的称重筒、包衣筒,进料筒位于包衣设备顶部,称重筒位于进料筒出料口下方,包衣筒位于称重筒下方,包衣筒底部设有使自身转动的电机,包衣筒内固设有雾化甩盘,包衣筒顶部伸入有药剂管,药剂管正对雾化甩盘上方,将包衣筒包围的壳体设有出料口;小麦原种从进料筒进入后经由称重筒称重,再进入到包衣筒内进行包衣加工,包衣完成的原种持续性的从出料口排出,进而完成小麦原种包衣加工。

4.针对上述中的相关技术,发明人认为存在有小麦原种在包衣筒内包衣时,雾化甩盘对包衣药剂雾化效果较差,使包衣完成的小麦原种表面的包衣量增加,使小麦原种生产质量降低的缺陷。

技术实现要素:

5.为了改善包衣时,雾化甩盘对包衣药剂雾化效果较差,进而使小麦原种包衣质量降低的缺陷,本技术提供一种小麦原种批次式包衣设备。

6.本技术提供的一种小麦原种批次式包衣设备采用如下技术方案:

7.一种小麦原种批次式包衣设备,包括包衣机本体,包衣机本体内开设有包衣槽,包衣槽内固设有外筒,外筒内壁转动连接有上开口的包衣筒,外筒底部设有使包衣筒转动的电机,外筒顶部远离包衣机本体的位置设有下料口,所述包衣筒内底壁固设有外齿环,外齿环周向内壁啮合有若干尺寸相同的传动齿轮,传动齿轮远离外齿环的一端均啮合有同一个从动齿轮,从动齿轮顶端中间位置固设有包衣柱,包衣柱顶端固设有雾化包衣剂的雾化甩盘,外壳连通有向雾化甩盘提供药剂的包衣管;

8.传动齿轮转动轴顶部均固定连接有同一个定位环板,定位环板与外齿环上表面抵接、周向内壁与包衣柱外壁抵接,定位环板上表面固设有若干固定杆,固定杆与外筒顶部固定连接。

9.通过采用上述技术方案,小麦原种进入到包衣筒内后,电机带动包衣筒转动,外筒与传动齿轮啮合转动,传动齿轮与从动齿轮啮合转动,进而实现了包衣柱与电机转动轴的同轴加速转动,包衣药剂通过包衣管落入到雾化甩盘后,由于包衣柱的转速增加,进而提高了雾化甩盘对药剂的雾化效果,使落入到小麦原种上的药剂分布更加均匀,进而提高了小麦原种包衣质量,在保证包衣均匀的同时减少了小麦原种上的药剂水分,提高了小麦原种

生产质量。

10.可选的,所述包衣筒内底壁正对传动齿轮转动轴的位置开设有供传动齿轮转动轴底部抵接在内的传动环槽。

11.通过采用上述技术方案,传动齿轮的转动轴底部与传动环槽的底部抵接、并相对与包衣筒转动,提高了传动齿轮位置的稳定性。

12.可选的,所述包衣筒内底壁正对包衣柱的位置开设有转动槽,包衣柱底部由从动齿轮底部延伸出后与转动槽抵接转动。

13.通过采用上述技术方案,包衣柱底端与转动槽抵接转动,提高了包衣柱转动的稳定性,进而提高了雾化甩盘对药剂的雾化效果。

14.可选的,所述传动环槽和转动槽纵截面均为凹陷圆弧状,传动齿轮转动轴底端与传动环槽内壁紧密贴合,包衣柱底端与转动槽内壁紧密贴合。

15.通过采用上述技术方案,传动环槽和转动槽的内壁设置进一步提高了包衣柱转动的稳定性。

16.可选的,所述包衣柱周向外壁底部开设有定位环槽,定位环板周向内壁与定位环槽内壁抵接滑移。

17.通过采用上述技术方案,定位环板与定位环槽的内壁抵接转动,有效的提高了包衣柱转动的稳定性。

18.可选的,所述外齿环上表面开设有稳定环槽,定位环板正对稳定环槽的位置转动连接有若干滚珠,滚珠与稳定环槽的内壁抵接滑移。

19.通过采用上述技术方案,滚珠与稳定环槽内壁抵接滑移,有效的提高了外齿环与定位环板抵接转动的稳定性,进而提高了定位环板对外齿环所围区域的密封性,有效的减少了包衣剂和小麦原种进入到外齿环所围区域内的概率,进而提高了包衣柱转动的稳定性。

20.可选的,所述固定杆由定位环板向靠近包衣筒内侧壁的方向延伸到靠近包衣筒内壁的位置、再向上延伸与外筒内侧壁固定连接。

21.通过采用上述技术方案,固定杆的部分位于靠近包衣筒内壁的位置,有效的减少了固定杆对雾化药剂拦截的概率,进而提高了小麦原种包衣加工的质量。

22.可选的,所述固定杆固设有若干向同一方向倾斜的桨片,包衣筒转动时,原种与桨片抵接后向上移动。

23.通过采用上述技术方案,包衣筒转动时,包衣筒内的小麦原种在离心力的作用下随包衣筒进行转动,小麦原种与桨片抵接后向上移动,桨片有效的提高了包衣筒对小麦原种搅拌的效率,进而提高了小麦原种包衣加工后的质量。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.电机带动包衣筒转动时,包衣筒通过外齿环、传动齿轮带动从动齿轮转动,进而实现了从动齿轮的加速转动,使雾化甩盘的转速增加,进而提高了包衣药剂的雾化效果,从而提高了对小麦原种包衣的质量;

26.2.固定杆和定位环板有效提高了传动齿轮位置的稳定性,进而提高了从动齿轮转动的稳定性,同时还有效的减少了包衣药剂和小麦原种进入到外齿环所包围区域内的概率,提高了从动齿轮转动的稳定性;

27.3.固定杆上的桨片在包衣筒转动时有效的将小麦原种进行均匀的搅拌,进一步提高了小麦原种包衣的质量。

附图说明

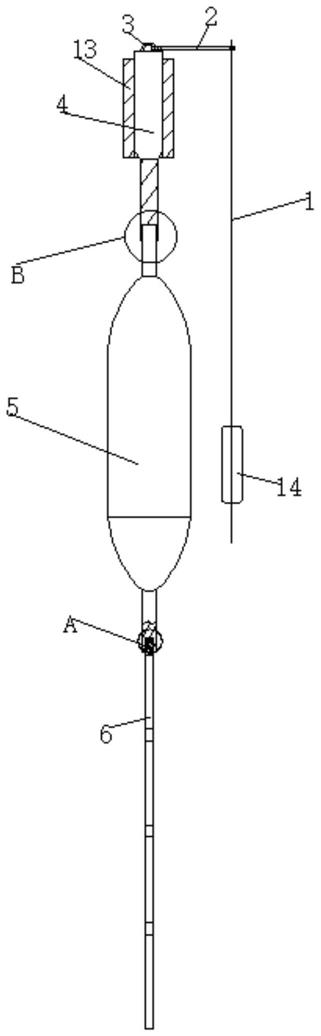

28.图1是本技术实施例的结构示意图;

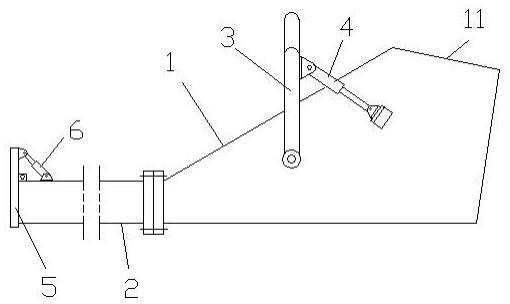

29.图2是隐藏包衣机本体后为显示包衣组件的局部剖视图;

30.图3是为显示加速组件的局部剖视爆炸图。

31.图中,1、包衣机本体;11、包衣槽;2、外筒;21、包衣筒;211、传动环槽;212、转动槽;22、电机;23、下料口;24、料门;3、包衣组件;31、包衣柱;311、定位环槽;32、雾化甩盘;33、包衣管;4、加速组件;41、外齿环;411、稳定环槽;42、传动齿轮;43、从动齿轮;5、定位环板;51、固定杆;511、桨片;52、滚珠。

具体实施方式

32.以下结合附图1

‑

3对本技术作进一步详细说明。

33.本技术实施例公开一种小麦原种批次式包衣设备。

34.参考图1和图2,小麦原种批次式包衣设备包括包衣机本体1,包衣机本体1中间位置开设有包衣槽11,包衣槽11内固设有外筒2,外筒2的部分位于包衣槽11外,外筒2顶部与包衣机本体1的称重下料口连通,外筒2顶部位于包衣槽11外的部分设置有料门24,外筒2内底壁转动连接有上开口的包衣筒21,外筒2底部设有带动包衣筒21转动的电机22,包衣筒21的转动轴线与外筒2的中心轴线共线,包衣筒21周向外壁与外筒2周向内壁抵接,外筒2位于包衣筒21上方、且位于包衣槽11外的中间位置设置有将包衣完的小麦原种排出的下料口23,包衣筒21内设有对包衣筒21内的小麦原种进行包衣加工的包衣组件3,包衣筒21内还设有提高小麦原种包衣质量的加速组件4。

35.在进行小麦原种的包衣加工时,通过包衣机本体1将称重好的小麦原种放入到包衣筒21内,通过电机22带动包衣筒21转动,小麦原种在离心力的作用下在包衣筒21内转动上升,通过包衣组件3对小麦原种进行包衣加工,通过加速组件4提高对小麦原种的包衣加工的质量,包衣完成的小麦通过下料口23排出,提高了小麦原种包衣的效率,同时还提高了小麦原种包衣的质量,进而提高了小麦原种生产的质量。

36.参考图1和图2,包衣组件3包括将包衣药剂雾化甩出的雾化甩盘32、对雾化甩盘32提供包衣药剂的药剂管和带动雾化甩盘32转动的包衣柱31,包衣柱31竖直设置、且与包衣筒21内底壁中间位置抵接,雾化甩盘32固设在包衣柱31顶端,包衣管33固设在外筒2内侧壁顶部、且底端正对雾化甩盘32上方,包衣管33与包衣机本体1的药箱连通。

37.结合图2和图3,加速组件4包括外齿环41、从动齿轮43和三个尺寸相同的传动齿轮42,外齿环41底端固设在包衣筒21内底壁、且外齿环41中心轴线与包衣筒21转动轴线共线,从动齿轮43固设在包衣柱31的周向外壁底部,传动齿轮42位于外齿环41和从动齿轮43之间、且均同时与外齿环41和从动齿轮43啮合,三个传动齿轮42均以包衣筒21的转动轴线为中心圆周均布。

38.传动齿轮42的转动轴顶部均固定连接有同一个定位环板5,包衣柱31周向外壁底部位于从动齿轮43上方的位置开设有定位环槽311,定位环板5的周向内壁与定位环槽311

抵接,外齿环41顶部开设有稳定环槽411,定位环板5底部正对稳定环槽411的位置转动连接有多个滚珠52,滚珠52以包衣筒21的转动轴线为中心圆周均布,滚珠52与稳定滑槽内壁抵接,定位环板5与外齿环41顶端抵接,定位环板5顶部固设有与外筒2内侧壁固定连接的固定杆51,包衣筒21内底壁正对传动齿轮42转动轴的位置开设有传动环槽211,传动齿轮42的转动轴底部为凸起圆弧设置、且与转动环槽内壁紧密贴合,包衣柱31底端为凸起圆弧设置、且与转动槽212紧密贴合。

39.电机22带动包衣筒21转动时,外齿环41随包衣筒21一同转动,传动齿轮42与外齿环41啮合转动,传动齿轮42与从动齿轮43啮合转动,由于外齿环41外径和齿数均大于从动齿轮43,进而提高了包衣柱31的转动速度,同时包衣柱31相对与包衣筒21进行反转转动,在包衣管33将包衣药剂输送到雾化甩盘32上时,雾化甩盘32通过高速转动均匀的对小麦原种进行包衣加工,由于外齿环41、传动齿轮42和从动齿轮43的啮合作用,提高了雾化甩盘32的转速,进而提高了包衣药剂的雾化效果,进而提高了对小麦原种的包衣质量;定位环板5和固定杆51有效的使传动齿轮42的转动轴的位置固定,有效的提高了传动齿轮42啮合转动的稳定性,定位环板5还有效的减少了包衣剂和小麦原种进入到外齿环41所围区域内的概率,提高了从动齿轮43转动的稳定性,滚珠52进一步提高了外齿环41转动的稳定性,转动槽212和定位环槽311有效的提高了包衣柱31转动的稳定性,最终提高了对小麦原种包衣加工的质量,进而提高了小麦原种的质量。

40.参考图2,固定杆51为三个、且以包衣筒21中心轴线为中心圆周均布,固定杆51由定位环板5的顶端向靠近包衣筒21周向内壁的方向延伸到靠近包衣筒21内壁的位置后、向上延伸到高于包衣筒21的位置与外筒2内侧壁固定连接,固定杆51的分布位置将下料口23进行避让,固定杆51的竖直向上延伸的部分固设有多个倾斜角度相同的桨片511,包衣筒21转动时,小麦原种与桨片511抵接后向上移动。

41.在包衣筒21转动时,小麦原种在离心作用下一同向上转动,在小麦原种与桨片511抵接后向上移动,桨片511有效的提高了对小麦原种搅拌的效率,进而提高了小麦原种包衣加工的质量。

42.本技术实施例一种小麦原种批次式包衣设备的实施原理为:进行小麦原种的包衣加工时,包衣机本体1将小麦原种放入到包衣筒21内,包衣筒21在电机22的作用下转动、并带动小麦原种进行离心向上的转动,包衣筒21带动外齿环41转动,外齿环41通过传动齿轮42带动从动齿轮43转动,进而实现了包衣柱31的高速转动,使包衣柱31的转速高于电机22的转速,进而提高了雾化甩盘32对包衣剂的雾化效果,使雾化的包衣剂颗粒更加细致,进而提高了对小麦原种的包衣效果,固定杆51和定位环板5有效的提高了外齿环41、传动齿轮42和从动齿轮43转动的稳定性,固定杆51通过桨片511还有效的提高了小麦原种在包衣筒21内搅拌的效果,进一步提高了小麦原种包衣加工的质量,包衣完成的小麦原种从下料口23持续排出,完成小麦原种的包衣加工,提高了小麦原种的生产质量。

43.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。