1.本实用新型涉及涂料包装技术领域,具体为粉末涂料自动包装系统。

背景技术:

2.粉末涂料是以固体树脂和颜料、填料及助剂等组成的固体粉末状合成树脂涂料,和普通溶剂型涂料及水性涂料不同,它的分散介质不是溶剂和水,而是空气。粉末涂料具有无溶剂污染,100%成膜,能耗低的特点,广泛应用于汽车喷涂领域。

3.目前,粉末涂料使用包装袋包装时,多通过自动包装系统进行分装。在实际生产中,为节约成本,包装袋多通过塑料膜卷材加工制得,再顺次向包装袋中分装一定量的粉末涂料后,进行封口。现有的粉末涂料自动包装系统结构复杂、操作繁琐,且在卷材加工为包装袋的过程中故障频发,生产效率低下。

技术实现要素:

4.有鉴于此,本实用新型提供了粉末涂料自动包装系统,旨在解决现有技术中自动包装系统结构复杂、操作繁琐,以及生产效率低的问题。

5.为实现以上目的,本实用新型通过以下技术方案予以实现:粉末涂料自动包装系统,包括:

6.机体,

7.控制器,用于控制所述包装系统运转;

8.料仓,安装在机体上,用于储存粉末涂料;

9.料管,其上端与所述料仓相连通,用于灌装粉末涂料;所述料管中部设置有挡料板,所述挡料板在灌装电机的驱动下实现挡料、放料,且所述灌装电机与所述控制器电性连接;

10.放卷机构,与所述机体相连接,用于安装卷材,并对所述卷材进行放卷;

11.成型机构,设置在料管下方,并与所述控制器电性连接,用于将放卷之后的塑料膜顺次加工为连续的多个包装袋;和

12.裁断机构,设置在所述成型机构下方,并与所述控制器电性连接,用于将连续的多个包装袋裁断为单个包装袋。

13.本实用新型的进一步改进在于,所述放卷机构包括:

14.两个支板一,对称设置在所述料仓上方;

15.料辊,两端分别可拆卸式的与两个支板一转轴连接,用于安装所述卷材;和

16.两个支撑套,对称设置在所述卷材两端的料辊上,用于对所述卷材在料辊上的位置进行定位。

17.本实用新型的进一步改进在于,所述料辊第一端设置有阻尼调整组件,用于调整料辊的放卷速度,所述阻尼调整组件包括:

18.阻尼垫,卡接在靠近所述料辊第一端的外圆周表面;

19.调节盘,与所述料辊第一端螺纹连接;和

20.阻尼弹簧,设置在所述阻尼垫与调节盘之间的料辊上。

21.本实用新型的进一步改进在于,所述放卷机构还包括导辊组件,用于将放卷后的塑料膜导向成型机构;所述导辊组件包括:

22.两个支板二,设置在所述料辊下方的料仓两侧;

23.连接轴,与所述料辊平行设置,且所述连接轴两端分别与两个支板二上的滑槽滑动连接并贯穿;

24.两个锁紧螺母,分别与所述连接轴两端螺纹连接,用于对所述连接轴两端在滑槽内的位置进行定位;和

25.导辊,与所述连接轴同轴心,并套接在所述连接轴外圆周表面。

26.本实用新型的进一步改进在于,所述成型机构包括:

27.收拢组件,设置在所述放卷机构下方的料管外侧,用于将所述放卷后的塑料膜收拢成型并包裹所述料管外圆周表面;和

28.塑封组件,对包裹所述料管的塑料膜的纵向侧边及横向下边进行塑封。

29.本实用新型的进一步改进在于,所述收拢组件包括:

30.两个支板三,对称设置在所述料管两侧;

31.收拢辊,两端分别与两个所述支板三转轴连接;和

32.两个收拢轮,对称设置在所述料管两侧的收拢辊上,所述收拢轮为锥形,且所述收拢轮小孔径端朝向收拢辊中部。

33.本实用新型的进一步改进在于,所述塑封组件包括:

34.两个固定板,对称设置在所述料管两侧的机体上;

35.两个光轴一,平行设置在两个所述固定板之间,且所述光轴一两端分别与两个固定板相连接;

36.两个塑封构件,结构相同且对称设置在所述料管两侧的光轴一上,用于对所述塑料膜顺次加工为连续的多个包装袋;和

37.两个塑封气缸,分别与两个塑封构件相连接,并与所述控制器电性连接,用于驱动所述塑封构件沿光轴一轴向运动。

38.本实用新型的进一步改进在于,所述塑封构件包括:

39.滑板,其两端分别与两个所述光轴一滑动连接,并与对应的所述塑封气缸的活塞杆相连接;

40.纵向封条,纵向设置在靠近料管一侧的滑板表面,并位于所述机体与料管之间;

41.横向封条,设置在与所述纵向封条同侧的滑板表面,并位于所述纵向封条下端的下方;和

42.所述纵向封条、横向封条均具有加热功能,且分别与所述控制器电性连接。

43.本实用新型的进一步改进在于,所述裁断机构包括:

44.两个支板四,对称设置在所述包装袋下落方向的两侧;

45.两个光轴二,平行设置在两个所述支板四之间,所述光轴二两端分别与两个支板四相连接;

46.裁刀,两端分别与两个所述光轴二滑动连接;

47.裁刀气缸,其活塞杆与所述裁刀相连接,并与控制器电性连接,用于驱动所述裁刀沿光轴二轴向方向运动;

48.刀座,与所述裁刀相适配,且所述刀座两端分别与两个所述光轴二滑动连接;和

49.刀座气缸,其活塞杆与所述刀座相连接,并与所述控制器电性连接,用于驱动所述刀座沿光轴二轴向方向运动。

50.本实用新型的进一步改进在于,导轮组件,设置在所述成型机构与裁断机构之间,用于对多连续的多个包装袋施加拖拽力;

51.所述导轮组件由对称设置的两个导轮构件组成,所述导轮构件包括:

52.导向电机,安装在所述成型机构下方的机体表面,并与所述控制器电性连接;和

53.导轮,与所述导向电机的动力输出端键连接,且所述导轮外圆周表面设置有增大摩擦力的纹路。

54.由于采用了上述技术方案,本实用新型取得的技术进步是:

55.本实用新型提供的粉末涂料自动包装系统,放卷机构可以有效的控制卷材的放卷速度,通过成型机构将卷材的塑料膜顺次加工为连续的多个包装袋过程中,料仓内的粉末涂料通过料辊对每个包装袋进行灌装,再经过成型机构的封口以及裁断机构的裁断,形成分装有粉末涂料的单个包装袋,与现有技术相比,本实用新型结构简单、操作便捷,包装过程中运转平稳、高效,可以有效提高企业生产效率。

56.上述技术效果主要是由以下详细的技术改进所实现的:

57.1、放卷机构中料辊贯穿卷材后,料辊两端分别放置在两个支板一上,并与两个支板一转轴连接,再通过两个支撑套将卷材在料辊上的位置进行定位。卷材放卷后的塑料膜通过导辊导向成型机构后加工为包装袋。其中,料辊端部设置的阻尼调整组件,可以对卷材的放卷速度进行调整,避免卷材放卷速度过快或过慢而影响包装效率。

58.2、卷材引入成型机构后,收拢组件中两个锥形收拢轮将塑料膜收拢为环绕料管的半漏斗型。然后,塑封组件中对称设置的两个塑封构件分别在两个塑封气缸的驱动下,沿光轴一轴向方向相向滑动,直至两个塑封构件中的纵向封条、横向封条贴合,此时,受热后的两个纵向封条对收拢后塑料膜的侧边进行塑封,受热后的两个横向封条对收拢后塑料膜的下边进行塑封,即形成上方开口的包装袋。

59.3、上方开口的包装袋成型后,料管中的挡料板在灌装电机的驱动下转动并进行放料,料仓中的粉末涂料经料辊进入包装袋,待达到设定值时,控制器控制灌装电机驱动挡料板再次动作并进行挡料,停止向包装袋内灌装粉末涂料。此时,两个塑封构件在两个塑封气缸驱动下向背滑动,直至两个纵向封条、两个横向封条脱离后,在导轮组件的拖拽下,灌装后的包装袋相向移动一个包装袋的长度后,两个塑封构件对新进入二者之间的塑料膜进行塑封使之成为新的上方开口的包装袋,同时,已灌装完成的包装袋的上边塑封完成。

60.4、随着塑料膜顺次不断被加工上方开口的成包装袋,并灌装粉末涂料后形成连续的多个包装袋后,在导轮组件拖拽下逐步下移,直至进入裁断机构。裁断机构中,裁刀、刀座刀座分别在裁刀气缸、刀座气缸的驱动下,沿光轴二轴向方向相向滑动,直至贴合后将连续的多个包装袋裁断为单个包装袋。

附图说明

61.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

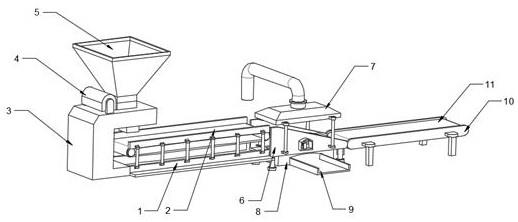

62.图1为本实用新型所述粉末涂料自动包装系统的整体结构示意图;

63.图2为本实用新型所述料管的内部结构示意图;

64.图3为本实用新型所述放卷机构的结构示意图;

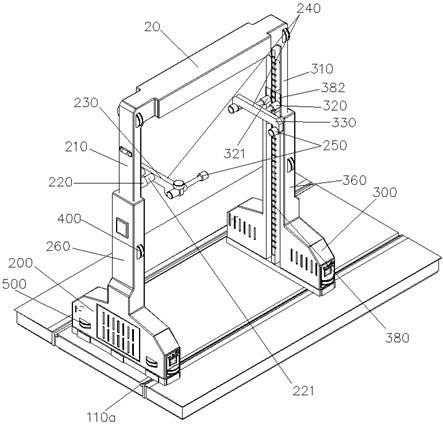

65.图4为本实用新型所述成型机构、导轮组件以及裁断机构的结构示意图;

66.图5为本实用新型所述粉末涂料的灌装为包装袋包装的示意图

67.附图标记说明:

68.10

‑

机体,11

‑

控制器,12

‑

料仓,121

‑

料管,122

‑

挡料板,123

‑

灌装电机,20

‑

放卷机构, 21

‑

支板一,22

‑

料辊,221

‑

阻尼垫,222

‑

调节盘,223

‑

阻尼弹簧,23

‑

支撑套,231

‑

锁紧螺钉, 24

‑

导辊组件,241

‑

支板二,242

‑

连接轴,243

‑

滑槽,244

‑

锁紧螺母,245

‑

导辊,31

‑

收拢组件, 311

‑

支板三,312

‑

收拢辊,313

‑

收拢轮,32

‑

塑封组件,321

‑

固定板,322

‑

光轴一,323

‑

塑封气缸,324

‑

滑板,325

‑

纵向封条,326

‑

横向封条,40

‑

裁断机构,41

‑

支板四,42

‑

光轴二,43

‑ꢀ

裁刀,44

‑

裁刀气缸,45

‑

刀座,46

‑

刀座气缸,50

‑

导轮组件,51

‑

导向电机,52

‑

导轮,60

‑

卷材,61

‑

塑料膜,62

‑

包装袋,70

‑

卸料板。

具体实施方式

69.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本实用新型实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本实用新型。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本实用新型的描述。

70.本实用新型提供粉末涂料自动包装系统,根据说明书附图1至附图5可知,粉末涂料自动包装系统,包括:机体10、控制器11、料仓12、料管121、放卷机构20、成型机构和裁断机构40。其中,控制器11,用于控制包装系统运转;料仓12,安装在机体10上,用于储存粉末涂料;料管121,其上端与料仓12相连通,用于灌装粉末涂料;放卷机构20,与机体10相连接,用于安装卷材60,并对卷材60进行放卷;成型机构,设置在料管121下方,并与控制器11电性连接,用于将放卷之后的塑料膜61顺次加工为连续的多个包装袋62;裁断机构40,设置在成型机构下方,并与控制器11电性连接,用于将连续的多个包装袋62 裁断为单个包装袋62。

71.料管121中部设置有挡料板122,挡料板122在灌装电机123的驱动下实现挡料、放料,且灌装电机123与控制器11电性连接。料管121中的挡料板122在灌装电机123的驱动下转动并进行放料,料仓12中的粉末涂料经料辊22进入包装袋62,待达到设定值时,控制器 11控制灌装电机123驱动挡料板122再次动作并进行挡料,停止向包装袋62内灌装粉末涂料。

72.本实施例中,放卷机构20可以有效的控制卷材60的放卷速度,通过成型机构将卷

材60 的塑料膜61顺次加工为连续的多个包装袋62过程中,料仓12内的粉末涂料通过料辊22对每个包装袋62进行灌装,再经过成型机构的封口以及裁断机构40的裁断,形成分装有粉末涂料的单个包装袋62,与现有技术相比,本实用新型结构简单、操作便捷,包装过程中运转平稳、高效,可以有效提高企业生产效率。

73.作为一种实施例,根据说明书附图1、附图3可知,放卷机构20包括:两个支板一21,对称设置在料仓12上方;料辊22,两端分别可拆卸式的与两个支板一21转轴连接,用于安装卷材60;两个支撑套23,对称设置在卷材60两端的料辊22上,用于对卷材60在料辊22 上的位置进行定位;支撑套23上设置有锁紧螺钉231,用于对支撑套23在料辊22上的位置进行定位。放卷机构20中料辊22贯穿卷材60后,料辊22两端分别放置在两个支板一21 上,并与两个支板一21转轴连接,再通过两个支撑套23将卷材60在料辊22上的位置进行定位。卷材60放卷后的塑料膜61通过导辊245导向成型机构后加工为包装袋62。

74.本实施例中,根据说明书附图3,料辊22第一端设置有阻尼调整组件,用于调整料辊 22的放卷速度;阻尼调整组件包括:阻尼垫221,卡接在靠近料辊22第一端的外圆周表面;调节盘222,与料辊22第一端螺纹连接;阻尼弹簧223,设置在阻尼垫221与调节盘222之间的料辊22上。通过旋转调节盘222增大或减小阻尼弹簧223的形变量,以使阻尼垫221 与支板一21侧表面贴合并产生摩擦阻尼,且摩擦力大小跟随阻尼弹簧223形变量的变化而变化,从而实现对料辊22放卷速度的调整,避免卷材60放卷速度过快或过慢而影响包装效率。

75.本实施例中,根据说明书附图3可知,放卷机构20还包括导辊组件24,用于将放卷后的塑料膜61导向成型机构;导辊组件24包括:两个支板二241,设置在料辊22下方的料仓 12两侧;连接轴242,与料辊22平行设置,且连接轴242两端分别与两个支板二241上的滑槽243滑动连接并贯穿;两个锁紧螺母244,分别与连接轴242两端螺纹连接,用于对连接轴242两端在滑槽243内的位置进行定位;导辊245,与连接轴242同轴心,并套接在连接轴242外圆周表面。卷材60放卷后的塑料膜61与导辊245外圆周表面滑动连接,并在导辊245导向后进入成型机构,在此过程中,与连接轴242同轴心设置的导辊245也以自身轴线转动,在保持塑料膜61绷紧的同时,避免对塑料膜61造成划伤。另外,导辊245外圆周表面设置有两条以中部横截面对称设置的螺纹线,随着导辊245的转动,螺纹线可以塑料膜 61尽可能的保持舒展,避免塑料膜61在导辊245上乱窜而影响下一工序的进行。

76.作为一种实施例,根据说明书附图1、附图4、附图5可知,成型机构包括:收拢组件 31,设置在放卷机构20下方的料管121外侧,用于将放卷后的塑料膜61收拢成型并包裹料管121外圆周表面;塑封组件32,对包裹料管121的塑料膜61的纵向侧边及横向下边进行塑封。

77.收拢组件31包括:两个支板三311,对称设置在料管121两侧;收拢辊312,两端分别与两个支板三311转轴连接;两个收拢轮313,对称设置在料管121两侧的收拢辊312上,收拢轮313为锥形,且收拢轮313小孔径端朝向收拢辊312中部。

78.塑封组件32包括:两个固定板321,对称设置在料管121两侧的机体10上;两个光轴一322,平行设置在两个固定板321之间,且光轴一322两端分别与两个固定板321相连接;两个塑封构件,结构相同且对称设置在料管121两侧的光轴一322上,用于对塑料膜顺次加工为连续的多个包装袋62;两个塑封气缸323,分别与两个塑封构件相连接,并与控制器11 电性连接,用于驱动塑封构件沿光轴一322轴向运动;

79.塑封构件包括:滑板324,其两端分别与两个光轴一322滑动连接,并与对应的塑封

气缸323的活塞杆相连接;纵向封条325,纵向设置在靠近料管121一侧的滑板324表面,并位于机体10与料管121之间;横向封条326,设置在与纵向封条325同侧的滑板324表面,并位于纵向封条325下端的下方;纵向封条325、横向封条326均具有加热功能,且分别与控制器11电性连接;

80.卷材60引入成型机构后,收拢组件31中两个锥形收拢轮313将塑料膜61收拢为环绕料管121的半漏斗型。然后,塑封组件32中对称设置的两个塑封构件分别在两个塑封气缸 323的驱动下,沿光轴一322轴向方向相向滑动,直至两个塑封构件中的纵向封条325、横向封条326贴合,此时,受热后的两个纵向封条325对收拢后塑料膜61的侧边进行塑封,受热后的两个横向封条326对收拢后塑料膜61的下边进行塑封,即形成上方开口的包装袋 62。

81.上方开口的包装袋62成型后,料管121中的挡料板122在灌装电机123的驱动下转动并进行放料,料仓12中的粉末涂料经料辊22进入包装袋62,待达到设定值时,控制器11 控制灌装电机123驱动挡料板122再次动作并进行挡料,停止向包装袋62内灌装粉末涂料。此时,两个塑封构件在两个塑封气缸323驱动下向背滑动,直至两个纵向封条325、两个横向封条326脱离后,在导轮组件50的拖拽下,灌装后的包装袋62相向移动一个包装袋62 的长度后,两个塑封构件对新进入二者之间的塑料膜61进行塑封使之成为新的上方开口的包装袋62,同时,已灌装完成的包装袋62的上边塑封完成。

82.作为一种实施例,根据说明书附图4至附图5可知,裁断机构40包括:两个支板四41,对称设置在包装袋62下落方向的两侧;两个光轴二42,平行设置在两个支板四41之间,光轴二42两端分别与两个支板四41相连接;裁刀43,两端分别与两个光轴二42滑动连接;裁刀气缸44,其活塞杆与裁刀43相连接,并与控制器11电性连接,用于驱动裁刀43沿光轴二42轴向方向运动;刀座45,与裁刀43相适配,且刀座45两端分别与两个光轴二42 滑动连接;刀座气缸46,其活塞杆与刀座45相连接,并与控制器11电性连接,用于驱动刀座45沿光轴二42轴向方向运动。

83.导轮组件50,设置在成型机构与裁断机构40之间,用于对多连续的多个包装袋62施加拖拽力;导轮组件50由对称设置的两个导轮52构件组成,导轮52构件包括:导向电机51,安装在成型机构下方的机体10表面,并与控制器11电性连接;导轮52,与导向电机51的动力输出端键连接,且导轮52外圆周表面设置有增大摩擦力的纹路。

84.随着塑料膜61顺次不断被加工上方开口的成包装袋62,并灌装粉末涂料后形成连续的多个包装袋62后,在导轮组件50拖拽下逐步下移,直至进入裁断机构40。裁断机构40中,裁刀43、刀座45刀座45分别在裁刀气缸44、刀座气缸46的驱动下,沿光轴二42轴向方向相向滑动,直至贴合后将连续的多个包装袋62裁断为单个包装袋62。

85.裁断机构40下方倾斜设置有卸料板70,裁断后的单个包装袋62,可顺次经过卸料板70 进行转运设备,使转运工作平稳、有序的进行。

86.需要说明的是,在本专利申请中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素,在没有更多限制的情况下,由语句“包括一个......限定的要素,并不

排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素”。

87.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。