1.本实用新型涉及一种实现小直径导管环焊缝的激光焊接装置,属于激光焊接技术领域。

背景技术:

2.随着焊接技术的发展,激光焊接的使用越来越普遍,激光焊接常用于焊接各种管材。管材激光焊接的精度及生产过程的可靠性,对企业的生产成本和生产时间有着较大的影响。

3.一般的激光焊接分为台式机器激光焊接和手持式激光焊接,手持式焊接一般用于较简单的焊接工艺,它对操作人员的工艺与技术要求非常高,并且不利于长时间焊接作业同时保证焊接质量。而台式机器激光焊接,不仅可以减少人工工作量,而且能够保证焊接多种尺寸或类型物件的质量与便捷性。对于实现小直径导管的环焊缝,相较于手持式焊接,采用台式机器焊接可以有效保证激光的稳定性和焊接质量,避免人工全位置焊接时各个不同角度操作的不确定性。但是,由于一般台式机器激光源固定,常规的焊接夹具装置无法满足需求,同时焊接时管材的夹持、焊接间隙的控制等,均会对焊接工艺产生一定影响,因此需要设计一种操作简便、运行平稳的激光焊接装置以实现待焊件有效周转,并可以通过与激光协同实现“管

‑

管”对焊,形成环焊缝。

4.中国专利申请号:201811116840.9(授权公告号cn 109202288 b)名为“一种连续管全激光焊接装置”提出了一种包括机座平台、校直输送机构、连续管固定夹持机构、连续管调节夹持机构、全位置焊接环轨机构及激光头在内的焊接装置,通过将激光头连接在全位置焊接环轨机构上来达到全位置焊接目的。该装置能够使激光在连续管周向运动,对连续管进行多角度焊接,但该装置适用于管子直径大于50mm的焊接,且装置结构复杂,改造激光头成本较高。若对于直径为5

‑

10mm的小直径导管焊接采用该种方式,则激光源沿导轨所需时间极短、旋转速度极快,其稳定性和可达性均不甚理想,因此不适用于小直径导管的简易“管

‑

管”对焊。

技术实现要素:

5.本实用新型的发明目的是提供一种实现小直径导管环焊缝的激光焊接装置,该装置可夹紧小直径导管管材且平稳旋转,配合常规激光焊接工作台对导管进行激光焊接。

6.本实用新型实现其发明目的所采用的技术方案是:一种实现小直径导管环焊缝的激光焊接装置,包括工装底板,其结构特点是:所述工装底板上安装有旋转驱动装置、传动装置和夹持装置,所述驱动装置包括与焊接集成控制器电连接的步进电机;

7.所述夹持装置包括固定安装于工装底板上的固定轴台,与步进电机输出轴平行的导轨和可在导轨上移动的可移动轴台,所述固定轴台和可移动轴台内部均配置有可夹持小直径导管的卡盘,卡盘截面与步进电机输出轴垂直,固定轴台和可移动轴台内部配置的卡盘的中心轴重合;

8.所述传动装置包括联轴器、通过联轴器与步进电机输出轴相连的主动轴、与主动轴通过键槽连接的主动轮、传动皮带、通过传动皮带与主动轮传动的传动轮和与传动轮通过键槽连接的传动轴;所述传动轴通过过渡盘与夹持装置的卡盘连接,用于带动卡盘旋转。所述的过渡盘为三爪卡盘用过渡盘,结构类似于机械行业标准jb/t 10126.1

‑

1999的结构,等比例缩小。

9.进一步,本实用新型所述卡盘为三爪卡盘。

10.进一步,本实用新型所述导轨包括在工装底板上表面的平行于步进电机输出轴的截面为倒t型的导轨凹槽和将可移动轴台固定于导轨不同位置处的紧固件,所述紧固件包括螺栓和螺母,可移动轴台的底部设置有开有螺杆通孔的连接耳,通过将螺栓的螺栓头内嵌于导轨凹槽内,螺栓的螺杆穿过可移动轴台的螺杆通孔与螺母螺纹连接,实现可移动轴台的固定。

11.进一步,本实用新型所述可移动轴台底部左右两端各设置有一个连接耳,导轨凹槽为相互平行的两条,两条导轨凹槽分别用于固定可移动轴台左右两端的连接耳。

12.本实用新型的工作方式是:

13.将本实用新型工装夹具安装于激光焊接工作台上,待焊管材两端分别固定于固定轴台和可移动轴台内部配置的卡盘内,通过调整可移动轴台在导轨上的位置调整待焊管材的焊接间隙,调整激光源至焊接表面的距离确定离焦量。在焊接集成控制器的操作下,焊接进行时,激光头位于待焊管材上方,启动步进电机,步进电机的输出轴转动,通过联轴器带动主动轴旋转,主动轴带动主动轮转动,主动轮通过传动皮带带动传动轮转动,传动轮带动传动轴旋转,从而带动卡盘和待焊管材旋转,在激光的协同控制下,完成小直径导管激光焊接,形成环焊缝。

14.本实用新型的有益效果是:

15.1、本实用新型可通过卡盘夹紧小直径导管并平稳旋转并配合定激光源焊接过程运作,通过控制调节步进电机转速改变工件旋转的速度,在保持激光出射光束位置不动,使光斑始终落于焊缝处的前提下,达到改变焊接速度,调整相关工艺参数目的。

16.2、本实用新型首次通过采用“定激光,动工件”的模式实现小直径导管环焊缝的激光焊接。在激光源固定且控制激光输入稳定的前提下,装置通过步进电机转动带动待焊工件转动,保证激光始终从上往下入射,焊接集成控制器可协同控制焊件的旋转与激光的出射,保证激光焊接形成环焊缝过程的进行。

17.3、本实用新型通过调整可移动轴台在导轨上的位置调整焊接间隙,保证较优的焊接间隙,可成功解决小直径环缝无填充丝焊接熄弧坑等工艺问题。

18.4、本实用新型通过导轨与主动轴,保证在改变可移动轴台的位置后,固定轴台的卡盘与可移动轴台的卡盘中心轴依然重合。

19.5、本实用新型工装简便,成本低廉,适用性良好,适用于φ10mm及以下导管的激光焊,实现环焊缝。

附图说明

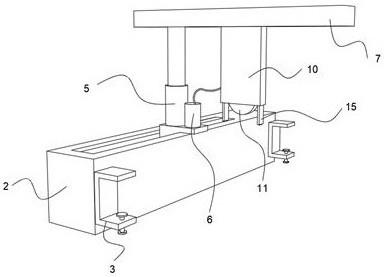

20.图1为本实用新型实施例标明各个部分标号的整体结构示意图。

21.图中a为焊接集成控制器,b为待焊工件。

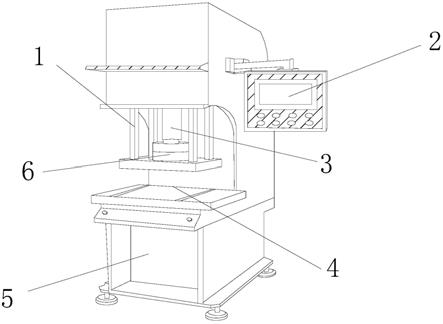

22.图2为本实用新型实施例整体结构示意图。

23.图3为图2中a

‑

a剖视放大示意图。

24.图4为图2中b

‑

b剖视放大示意图。

25.图5为图2中c

‑

c剖视放大示意图。

26.图6为图2中d

‑

d剖视放大示意图。

具体实施方式

27.实施例

28.图1至图6示出,一种实现小直径导管环焊缝的激光焊接装置,包括工装底板1.0,其结构特点是:所述工装底板1.0上安装有旋转驱动装置、传动装置和夹持装置,所述驱动装置包括与焊接集成控制器电连接的步进电机2.1;

29.所述夹持装置包括固定安装于工装底板1.0上的固定轴台3.1,与步进电机2.1输出轴平行的导轨和可在导轨上移动的可移动轴台3.2,所述固定轴台3.1和可移动轴台3.2均配置有可夹持小直径导管的卡盘3.3,卡盘3.3截面与步进电机2.1输出轴垂直;

30.所述传动装置包括联轴器4.1、通过联轴器4.1与步进电机2.1输出轴相连的主动轴4.2、与主动轴4.2通过键槽连接的主动轮4.5、传动皮带4.6、通过传动皮带4.6与主动轮4.2传动的传动轮4.7和与传动轮4.7通过键槽连接的传动轴4.8;所述传动轴4.8通过过渡盘与夹持装置的卡盘3.3连接,用于带动卡盘3.3旋转。

31.本例中所述卡盘3.3为三爪卡盘。

32.本例中所述导轨包括在工装底板1.0上表面的平行于步进电机2.1输出轴的截面为倒t型的导轨凹槽3.4和将可移动轴台3.2固定于导轨不同位置处的紧固件,所述紧固件包括螺栓3.5和螺母3.6,可移动轴台3.2的底部设置有开有螺杆通孔的连接耳3.7,通过将螺栓3.5的螺栓头内嵌于导轨凹槽3.4内,螺栓3.5的螺杆穿过可移动轴台3.2的螺杆通孔与螺母3.6螺纹连接,实现可移动轴台3.2的固定。

33.本例中所述可移动轴台3.2底部左右两端各设置有一个连接耳3.7,导轨凹槽3.4为相互平行的两条,两条导轨凹槽3.4分别用于固定可移动轴台3.2左右两端的连接耳3.7。

34.本例中固定轴台3.1与可移动轴台3.2结构相同,也包括连接耳3.7,通过紧固件,即螺栓和螺母与导轨凹槽3.4配合固定于工装底板1.0上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。