1.本实用新型涉及铁路技术领域,尤其涉及一种用于铁路道床减震垫板。

背景技术:

2.随着我国的基础建设技术和社会经济的快速发展,人们的生活水平不断提高,出行时对铁路机车的速度、舒适性和安全性的要求也在不断的提高。如今列车运行速度在不断提高的同时,运行时所产生的振动也随之增大,严重影响人们对铁路机车的舒适性和安全性的体验。

3.目前,在铁路的道床和枕轨之间通常采用减震垫板来吸收列车在铁轨上运行时所产生的震动,垫板的性能直接影响着列车的运行安全性和舒适性。现有技术中的弹性垫板有用橡胶颗粒粘合为底面平板状的减震垫板和用颗粒状橡胶和条状橡胶丝共同粘合为带半圆凸起的减震垫板。用橡胶颗粒粘合为底面平板状的减震垫板与道床全面接触,导致橡胶刚度下降,降噪效果较差,易发生纵向或横向位置偏移现象。用颗粒状橡胶和条状橡胶丝共同粘合为带半圆凸起的减震垫板由于位于下表面的带半圆凸起的顶部与道床接触,长期使用后半圆凸起磨损,出现减震垫板变形大、易老化磨损、纵向或横向位置偏移等现象,严重降低了减振效果。现有技术中的减震垫板均使用了橡胶颗粒,橡胶颗粒与橡胶颗粒之间、橡胶颗粒与条状橡胶丝之间的充分接触导致制造的减震垫板内部空隙小、整体密实,使得减震垫板工作时的下压速度和橡胶回弹时间增加,严重影响减震垫板的减震吸音效果。

技术实现要素:

4.本实用新型的目的在于克服现有技术中存在的不足,提供一种提高减震效果理想、稳定性强、耐磨损、使用寿命长的铁路减震垫板。

5.本实用新型提供如下技术方案:

6.一种橡胶条状结构铁路道床减震垫板,包括由轮胎胎面胶制成的弹性体,其特征在于,所述弹性体由轮胎表面层橡胶制成的条状橡胶粘贴而成。

7.所述的条状橡胶长度方向的截面面积范围为0.5mm2至2.5mm2,长度范围为3mm至10mm。

8.所述的条状橡胶长度方向的截面形状为矩形、三角形、平行四边形、梯形或者圆形。

9.所述的减震垫板上表面是平面,下表面设置球状凸起。

10.所述的球状凸起的高度范围为15mm至22mm。

11.所述的球状凸起之间由加强筋连接,所述加强筋的高度是球状凸起高度的4/5,所述加强筋条状橡胶喷粘制成。

12.本实用新型具有下述有益效果:

13.1. 本实用新型提供的铁路道床减震垫板是由轮胎胎面胶制成的弹性体,所述弹性体由轮胎表面层橡胶制成的条状橡胶粘贴而成。条状橡胶的橡胶弹性和结构设计起到良

好的减震吸音效果,能够有效降低列车运行时产生的噪音影响;

14.2. 本实用新型提供的铁路道床减震垫板凸起与加强筋相互交错连接,构成网状结构弹性增强体,加快减震垫板的回弹速度和抗横向水平变形能力,同时防止减震垫板发生横向滑动产生的磨碎破坏,提高减震垫板的稳定性。

附图说明

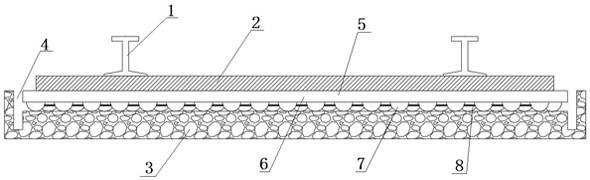

15.图1是铁路道床减震垫板的应用示意图。

16.图2是铁路道床减震垫板的仰视示意图。

17.图3是铁路道床减震垫板的局部放大图。

18.图4是条状橡胶的结构示意图。

19.图中标记如下:

20.1、钢轨;2、枕木;3、道床;4、排水槽;5、减震垫板;6、垫板平面层;7、凸起;8、加强筋;9、加强筋顶部;10、加强筋底部;11、条状橡胶;12、条状橡胶长度方向的横截面;13、条状橡胶边长。

具体实施方式

21.下面将结合本实用新型中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施,而不是全部的实施,基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

22.本实施例所述减震垫板5的组成材料为条状橡胶11。

23.如图4所示,本实施例所述条状橡胶11长度方向的截面面积范围为0.5mm2至2.5mm2,所述条状橡胶边长13的长度范围为3mm至10mm。优选的,所述条状橡胶11长度方向的截面面积范围为1mm2至2mm2,所述条状橡胶边长13的长度范围为5mm至8mm。所述条状橡胶长度方向的横截面12的形状为长方形、正方形、三角形、平行四边形、梯形或者圆形。优选的,所述的条状橡胶长度方向的横截面12的形状为长方形和梯形。

24.所述条状橡胶11是由轮胎胎面经切割制备而成。所述轮胎胎面为轮胎表面层橡胶。优选的,所述条状橡胶11是由废旧轮胎胎面经切割制备而成。更优选的,所述条状橡胶11是由废旧轮胎胎面胶经切割制备而成。

25.所述减震垫板5是由条状橡胶11经pu胶杂乱自然喷粘制备形成的弹性体。上述制作方法可以在模具里完成。

26.本实施例所述弹性体由条状橡胶11经pu胶杂乱自然喷粘制备而成。所述弹性体由轮胎表面层橡胶制成的条状橡胶使用pu胶粘贴而成。所述弹性体由轮胎胎面胶制成。

27.如图1、图2和图3所示,本实施例提供的铁路道床减震垫板5位于枕木2的下面,道床3的上面,包括垫板平面层6和垫板凸凹层。

28.本实施例所述减震垫板的厚度范围为10 mm至35mm。优选的,所述减震垫板5的厚度范围为15 mm至30mm。

29.所述垫板平面层6位于枕木2的下面、垫板凸凹层的上面。所述垫板平面层6厚度范围为5mm至30mm。优选的,所述垫板平面层6厚度范围为10mm至20mm。所述垫板平面层6与枕

木2的接触面为减震垫板5的上表面。所述垫板平面层6与枕木2的接触面为平面。所述减震垫板5的上表面为平面。

30.所述垫板凸凹层位于平面层6的下面、道床3的上面。所述垫板凸凹层与道床3的接触面为减震垫板5的下表面。所述垫板凸凹层与道床3的接触面为球状凸起。所述减震垫板5的下表面为球状凸起。

31.本实施例所述垫板凸凹层包括凸起7和加强筋8。

32.本实施例所述凸起7为半球体,高度范围为15mm至22mm。在垂直投影的方向上交错设置,贯穿整个平面层6。所述凸起7与平面层6接触的面为圆形。所述凸起7与平面层6接触面的圆形的直径范围为30mm至44mm。

33.优选的,所述凸起7为半球体,高度为20mm。在垂直投影的方向上交错设置,贯穿整个平面层6。所述凸起7与平面层6接触的面为圆形。所述凸起7与平面层6接触面的圆形的直径为40mm。

34.本实施例所述凸起7由pu胶喷粘条状橡胶11喷粘制成。优选的,所述凸起7由用pu胶杂乱自然喷粘条状橡胶11制成。

35.本实施例所述加强筋8是不连续的长条。所述加强筋8长度方向的两端头分别连接两个凸起7,且斜向两个方向的加强筋8在长度方向的连线穿过凸起7的中心,使得凸起7在四个方向受到对称4个加强筋的牵扯连接。所述凸起7与其相连的4个加强筋构成网状的网状结构弹性增强体,通过网状结构弹性增强体增强弹性垫板回弹力度,以及抗横向水平变形能力,同时防止减震垫板发生横向滑动。

36.所述加强筋8 长条长度方向的截面形状为梯形。

37.所述加强筋8在垫板凸凹层上突出的高度低于凸起7。所述加强筋8的高度设置为凸起7高度的4/5,加强筋底部10的宽度设置为凸起7与平面层6圆形接触面的直径的1/5~1/4,加强筋顶部9宽度设置为加强筋底部10宽度的1/4。

38.优选的,所述加强筋8的高度设置为凸起7高度的16mm,加强筋底部10的宽度设置为凸起7与平面层6圆形接触面的直径的10mm,加强筋顶部9宽度设置为加强筋底部10宽度的2.5mm。

39.本实施例所述的加强筋8由pu胶喷粘条状橡胶11喷粘制成。优选的,所述的加强筋8由用pu胶杂乱自然喷粘条状橡胶11制成。

40.所述减震垫板5具体工作过程如下:

41.当列车在钢轨1上运行时,钢轨1受到外力,垂直带来的外力通过枕木2向下传递,减震垫板5的凸起7受到压力变形,与道床3的接触面积逐渐增加,后压缩至加强筋8的高度时,加强筋8与道床3接触进行二次缓冲,此时凸起7和加强筋8共同作用吸收震动带来的能量。由于所述减震垫板5为条状橡胶11经pu胶喷粘制成,条状橡胶11之间空隙大,减震垫板密度小,使得减震垫板的下压速度得以增加并减缓回弹时间,同时加强筋8在震动下压时起到二次缓冲作用并减少震动强度,进一步增加减震垫板的减震吸音效果。现有技术中用橡胶颗粒制成的减震垫板由于橡胶颗粒之间空隙小,减震垫板密度大,在受到外力向下压时速度减缓,减震吸音差,同时底面平板状的设计容易使减震垫板发生纵向或横向位置偏移现象。与此相比,现有技术中用颗粒状橡胶和条状橡胶丝共同粘合为带半圆凸起的减震垫板密度增加,减震吸音效果也得到明显的提升,但是由于位于下表面的带半圆凸起顶部与

道床接触作用,长期使用后半圆凸起磨损,出现减震垫板变形大、易老化磨损、纵向或横向位置偏移等现象,严重降低减振效果。

42.本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。