1.本实用新型涉及一种氯化溴的连续流法合成系统。

背景技术:

2.氯化溴(brcl)是一种卤素互化物,最先由balard在1826年合成,但1929年通过吸收光谱比较才确定其存在。氯化溴的应用范围较广,可用于杀菌剂、氧化剂、漂白剂、工业消毒剂和工业水处理剂等方面,也可用于燃煤烟气脱汞。氯化溴最重要的应用还是作为溴化剂用于阻燃剂、染料中间体以及医药中间体的溴化反应。与溴代反应相比,氯化溴代反应速度快两个数量级、金属腐蚀速率小1~2倍、凝固点较低(寒冷地区不需保温)、单位质量的有效溴含量高40%,溴原子利用率高。

3.采用氯化溴的作为溴化剂的工业装置国内尚无,限制其使用的一个重要原因是缺少稳定成熟的氯化溴生产技术。氯化溴通过溴单质和氯单质直接化合得到,该过程为放热反应,尤其是氯气和液相液溴反应放热相对较大,低温有利于brcl的合成反应。现有技术中,氯化溴的合成大多采用间歇釜式反应工艺,从热力学角度出发,以低温条件实现反应的彻底。这种低温常压釜式反应工艺,存在制冷能耗高、设备保温条件高、反应时间长、反应条件不宜控制以及等问题。

4.氯化溴的合成一般采用氯气和液体液溴反应,这是一个体积缩小的反应,因此提高压力有利于氯化溴的合成。由于上述降低反应温度带来的一系列问题,因此对于氯化溴的合成,不应过于从热力学角度追求反应的彻底,反而应从动力学角度提高温度以提高反应速率,同时提高反应压力,促使反应平衡正向移动,提高底物浓度。cn101264864a提出采用中压反应器合成氯化溴,氯气缓慢通入液溴中,反应过程中温度和压力升高,可达70℃和10atm,相比于低温常压釜式反应工艺,不需制冷、反应时间有所缩短,验证了上述氯化溴的合成应从动力学控制角度考虑的可行性。但其本质仍为釜式反应工艺,温度和压力不受控制、工业化实施困难,存在危险性,且该专利未提及产品的收集处理,如降温降压等操作。

5.鉴于上述间歇釜式反应合成氯化溴工艺存在的诸多缺陷,连续流法合成氯化溴的工艺亟待开发。

技术实现要素:

6.本实用新型解决的技术问题是克服现有技术中采用釜式间歇式反应合成氯化溴存在反应时间长、能耗高、温度和压力不受控制、存在危险性、难以工业化,并且产物氯化溴难以储存等缺陷,提供了一种高效、安全、低成本且易于放大生产的连续流法氯化溴合成系统,同时合成的氯化溴可直接用于溴化反应,解决了氯化溴难以储存的问题。

7.虽然本领域技术人员熟知连续流反应能使反应过程在可控条件下操作,但是连续流反应中常用的微通道反应器的停留时间一般较短,对于氯化溴合成反应这种平衡常数较小的反应,会存在反应不彻底、产品不纯的问题。另外,氯化溴在较高压力和温度下合成产物为液相,但其在常压条件下沸点较低(1atm下沸点为5℃;10atm下沸点为70℃),存在氯化

溴产品收集困难的问题。本实用新型的发明人通过长期实验探索,创造性地发现,在工艺设计时通过巧妙地控制反应压力、反应温度、反应停留时间和原料液溴和氯气的摩尔比,能开创性地解决上述难题,达到预料不到的技术效果。

8.为了实现上述目的,本实用新型采用以下技术方案:

9.本实用新型提供一种氯化溴的连续流法合成系统,其包括反应单元、降温单元和分离精制单元;

10.所述反应单元的产物出口与所述降温单元的进口相连接;所述分离精制单元的进口与所述降温单元的出口相连;

11.所述反应单元包含一个或多个连续流反应器。

12.本实用新型中,当所述反应单元包含多个连续流反应器时,各所述连续流反应器之间为串联或并联连接;每个所述连续流反应器均设有一个或多个物料进口及一个或多个物料出口;每一所述连续流反应器均可实现原料的进料、混合、换热和反应。

13.其中,所述的反应单元可以设定为同一个温区,也可对不同的所述连续流反应器设定不同的子温区。

14.其中,所述连续流反应器可为本领域常规,例如微通道反应器、管式反应器、层叠混合器、静态混合器中的一种或多种,较佳地为微通道反应器。

15.本实用新型中,所述降温单元可采用本领域常规的换热器,例如管壳式换热器、板式换热器、喷淋式换热器和沉浸式蛇管换热器中的一种或多种。

16.本实用新型中,所述分离精制单元可为精馏装置,用于将产物中的氯化溴和未反应的液溴进行分离。

17.本实用新型中,较佳地,还包括混料罐和回流管线。

18.其中,所述回流管线用于连接所述精馏装置的塔底和所述混料罐的进料口,将所述精馏装置的塔底排出的液溴回收利用;所述混料罐用于将原料液溴和回收液溴进行混合。

19.其中,所述混料罐的出口与进料泵的进口相连接,所述混料罐中的混合液溴由所述进料泵打入所述反应单元。

20.所述精馏装置的塔顶馏出物进行液化后得到氯化溴液体,所述氯化溴液体可直接用于后续的溴代反应,解决了氯化溴难以储存的问题。

21.本实用新型还提供一种氯化溴的连续流合成工艺,其采用上述的氯化溴的连续流合成系统,其包括如下步骤:

22.在连续流反应器中,将液溴和氯气进行如下所示的反应,即可;

23.br2 cl2→

2brcl

24.所述反应的温度为0~50℃,所述反应的压力为5~20bar,所述反应的停留时间为10~200s,所述液溴和所述氯气的摩尔比为1:(0.9~1.0)。

25.本实用新型中,所述反应的原料还可以用于稀释液溴的稀释剂。

26.其中,所述稀释剂可为本领域常规稀释剂,较佳地为含氯溶剂,如二氯乙烷、四氯化碳和氯仿,更佳地为二氯乙烷。

27.其中,所述稀释剂与所述液溴混合所得的混合液通过进料泵泵入所述连续流反应器。

28.其中,所述液溴占所述混合液的质量百分比可为20%~100%,较佳地为40%~100%,例如40%、60%、80%、100%。

29.所述稀释剂的加入可以使所述液溴和所述氯气的接触面积增加,从而提高反应转化率。

30.本实用新型中,较佳地,所述液溴和所述氯气的摩尔比为1:(0.94~1.0),例如1:0.95、1:0.96、1:0.97、1:0.98、1:0.99,更佳地为(0.97~1.0):1。

31.本实用新型中,所述氯气的摩尔流量不能过高,这是因为氯气不能回收利用,过多的氯气不仅会造成氯气损失,降低氯原子利用率,同时也增加后续处理的程序和成本。但是,氯气的摩尔流量也不能过低,氯气的流量越高,氯化溴的收率越高。本实用新型综合考虑氯气的原子利用率、后续处理以及氯化溴的收率,同时通过与停留时间、反应温度和反应压力的配合,保证了氯化溴的粗品和产品收率在较高的水平。

32.本实用新型某些实施方案中,所述混合液的进料流速可为(33~38)ml/min,例如33.66ml/min、34.32ml/min、34.35ml/min、35.79ml/min、37.24ml/min。

33.本实用新型某些实施方案中,所述氯气的进料流速可为(0.2~3.0)kg/h,例如0.24kg/h、0.25kg/h、0.26kg/h、0.62kg/h、1.07kg/h、1.62kg/h、2.55kg/h、2.60kg/h。

34.本实用新型中,所述原料的加入方式可为本领域常规,较佳地,将所述液溴通过恒流泵输送到所述反应单元,将液氯通过气化罐气化得到所述氯气输送到所述反应单元。

35.本实用新型某些实施方案中,所述反应的温度可为0~50℃,例如0℃、5℃、10℃、15℃、20℃、50℃,较佳地为0~30℃,更佳地为0~20℃。

36.本实用新型某些实施方案中,所述反应的压力可为5~20bar,例如5bar、8bar、11bar、13bar、15bar、20bar,较佳地为8~18bar,更佳地为8~15bar。

37.本实用新型中,所述反应的压力可采用本领域常规方法进行调控,较佳地采用压力调节阀调节。

38.本实用新型某些实施方案中,所述反应的停留时间可为10~200s,例如10s、50s、55s、70s、80s、200s,较佳地为10~100s,更佳地为10~80s。

39.本实用新型中,所述降温单元的温度较佳地为

‑

10~0℃,更佳地为

‑

10~

‑

5℃。

40.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

41.本实用新型的积极进步效果在于:

42.(1)本实用新型克服了釜式反应器传质传热性能差的缺陷,反应时间大大缩短(部分实施例可降至50~80s),反应温度更接近常温,降低了能耗,节约了运行成本。

43.(2)本实用新型操作步骤少,操作简单,稳定性高。

44.(3)本实用新型反应器中持液体积小,能有效避免该放热反应中热点的产生,从本质上提高工艺的安全性。

45.(4)本实用新型转化率高,选择性高,副反应少,粗产品杂质少,后处理简单,易于分离。

46.(5)无放大效应,该工艺在工业化规模上依然能在较短时间内完成反应,产品含量、收率与实验室规模基本相同。无废水处理和环境污染等问题。

附图说明

47.图1为连续流法氯化溴合成工艺流程示意图。

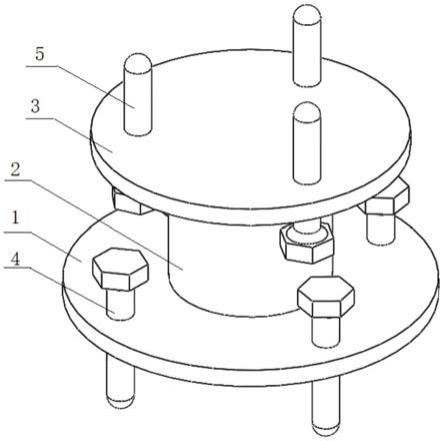

48.附图标记说明

[0049]1‑

进料泵;2

‑

反应单元;3

‑

降温单元;4

‑

背压阀;5

‑

分离精制单元;6

‑

原料液溴进口;7

‑

氯气进口;8

‑

氯化溴出口;9

‑

回收液溴进口;10

‑

混料罐。

具体实施方式

[0050]

下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

[0051]

实施例1

[0052]

如图1所示的氯化溴的连续流法合成系统,反应单元2的出口与降温单元3的进口相连,降温单元3的出口通过背压阀4与分离精制单元5的进口相连接。

[0053]

原料液溴经原料液溴进口6和分离精制单元5来的回收液溴经回收液溴进口9进入混料罐10进行混合,后由进料泵1泵入反应单元2,与氯气进口7来的氯气进行混合并反应,反应结束后,反应液进入降温单元3,冷却后,调节背压阀4,将所得料液输送到分离精制单元5,利用液溴和氯化溴的沸点差进行精馏精制,氯化溴出口的馏出物即为氯化溴8,塔底馏出物为液溴,塔底流出液溴可回收利用。

[0054]

实施例2

[0055]

本实施例的氯化溴的连续流法合成工艺采用实施例1的氯化溴的连续流法合成系统,其包括如下步骤:将液溴和稀释剂二氯乙烷预先混合,得到原料混合液,其中液溴所占的质量百分比为20%。将混合液以35.79ml/min的流速泵入反应单元。将液氯通过气化罐气化后以0.25kg/h的流速通入反应单元。控制反应单元的反应温度为5℃,反应压力为8bar,反应的停留时间为50s。液溴和氯气在反应单元中进行反应,在反应器出口得到的反应液经过降温单元降温液化,降温单元的温度为

‑

5℃,随后进入分离精制单元进行精馏分离,将塔顶所得氯化溴液化后储存于压力容器中,塔底所得液溴回用。

[0056]

实施例3~9

[0057]

实施例3~9的各工艺参数设置如表1所示,其他操作均与实施例2相同。

[0058]

对比例1~4

[0059]

对比例1~4的各工艺参数设置如表1所示,其他操作均与实施例2相同。

[0060]

效果实施例

[0061]

产品纯度检测方法:通过碘量法滴定出溴含量,从而计算出氯化溴的重量,氯化溴重量与产物总重量之比即为产品纯度。

[0062]

粗品收率计算方法:实际收集物料增重量/理论物料增重量。物料增重量指的是一定时间内出料重量与进料重量的差值。

[0063]

产品收率计算方法:通过精馏后所得纯品物料的重量与理论产品重量之比。

[0064]

实施例2~9和对比例1~5的效果数据如表2所示。

[0065]

表1各实施例和对比例的工艺参数设置

[0066][0067]

表2各实施例和对比例的效果数据

[0068][0069][0070]

如表2所示,实施例2~9所得粗品收率均在95%以上,所得产品收率也均高于80%,所得产品纯度均高于99%,尤其是实施例9,其粗品收率和产品纯度均达到了99%以上,产品收率也高于98%。对比例1~4中,反应温度、压力或停留时间不在保护范围以内时,所得产品的收率较实施例有较大幅度的下降,对比例4的液溴和氯气摩尔比超出权利要求1限定的范围,其粗品和产品收率下降幅度相对更大。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。