1.本实用新型涉及铸造技术领域,特别是涉及一种改善铸锭缺陷的喷粉装置及铸锭设备。

背景技术:

2.随着现代工业技术的飞速发展,大型化、高质量是现代铸锻造生产的发展趋势。而目前我国大型铸锭的制造技术还存在很多问题,这直接制约了我国大型铸锻件行业的发展。

3.大型铸锭尺寸较大,直径和高度通常达数米,铸锭的凝固速度缓慢,凝固前有大量溶质析出,富集溶质的液体在重力及自然对流的作用下流动,导致铸锭宏观偏析的形成。另外,大型铸锭还存在夹杂物、疏松缩孔等缺陷。在后续加工过程中,宏观偏析和夹杂物等缺陷难以消除,降低了产品的使用性能,甚至导致其直接报废。因此,如何解决大型铸锭凝固过程中的缺陷,成为了当今铸锻件行业亟待解决的问题。

4.为解决以上问题,研究人员已提出多项技术手段用于改善大型铸锭的凝固组织。例如:变成分多包合浇技术、真空碳脱氧技术、电渣重熔技术、层状凝固技术、空心铸锭技术等。这些技术在一定程度上改善了大型铸锭的缺陷,但也存在一定的局限性。比如电渣重熔技术通过熔渣净化除杂可获得成分均匀、组织优良的铸锭,但其存在能耗高、污染严重等缺点。

5.专利(申请号:201910769072.5)指出,向钢液中施加无机材料吸热棒可以降低其过热度,改善凝固组织,提高产品质量。但无机材料吸热棒运输较为困难,熔化时间受浇铸温度、充型时间等工艺参数及其他诸多因素的影响而难以精确控制。专利(申请号:201911126828.0)指出,喂丝技术则容易发生卡线、断线问题,导致无机吸热材料添加失败。

技术实现要素:

6.本实用新型的目的是提供一种改善铸锭缺陷的喷粉装置及铸锭设备,以解决上述现有技术存在的问题,能够提高无机吸热材料添加成功率,且便于无机吸热材料运输。

7.为实现上述目的,本实用新型提供了如下方案:

8.本实用新型提供一种改善铸锭缺陷的喷粉装置,包括加粉装置、气力输送管道和气源设备,所述气源设备的输出端和所述加粉装置的输出端均与所述气力输送管道的输入端连通,所述气力输送管道的输出端用于置于钢锭模内的钢液内,所述加粉装置能够向所述气力输送管内添加无机吸热粉末。

9.优选的,还包括升降装置,所述升降装置的升降端与所述气力输送管道的所述输出端固定连接,所述升降装置能够在所述输出端喷粉过程中改变所述输出端的高度位置。

10.优选的,所述加粉装置包括喷粉罐和流化装置,所述喷粉罐的下部与流化装置连通,所述流化装置和所述喷粉罐的上部均与所述气源设备的输出口连通,所述流化装置的输出管与所述气力输送管道连通,所述流化装置用于流化所述喷粉罐内的无机吸热粉末,

所述气源设备输入所述喷粉罐内的气体能够保持所述喷粉罐内的气压不小于所述气力输送管道内的压力。

11.优选的,所述加粉装置还包括料仓,所述料仓的出口管与所述喷粉罐的上部连通。

12.优选的,所述气力输送管道包括输送管和喷头,所述输送管一端与所述加粉装置和所述气源设备连通,所述输送管的另一端与所述喷头连通,所述喷头用于置于钢锭模内。

13.优选的,所述喷头包括导流管和喷嘴,所述导流管的一端与所述输送管连通,所述导流管的另一端与所述喷嘴连通,所述导流管和所述喷嘴的外侧面上固定包覆有耐火层。

14.优选的,所述导流管为钢管,所述耐火层的材料为镁碳质耐火材料或刚玉。

15.优选的,所述料仓的所述出口管上设置有进料阀,所述流化装置的所述输出管上设置出料阀。

16.优选的,所述喷粉罐与所述气源设备的连通管路上、所述流化装置与所述气源设备的连通管路上和所述输送管与所述气源设备连通的管路上均设置有压力表和流量表。

17.本实用新型还提供了一种铸锭设备,包括如上所述的改善铸锭缺陷的喷粉装置和钢锭模,所述气力输送管道的输出端置于钢锭模内的钢液内。

18.本实用新型相对于现有技术取得了以下技术效果:

19.本实用新型提供的改善铸锭缺陷的喷粉装置及铸锭设备,采用粉末状的无机吸热材料作为冷却剂,便于运输;还采用加粉装置、气力输送管道和气源设备通过气体将无机吸热材料的粉末通入钢液内,通入钢液内的气体在上升过程,会使钢液进行翻滚流动,增加无机吸热材料粉末与钢液的混合速度和均匀性,有效的降低钢液内部的过热度,能够提高无机吸热材料添加成功率,并能够有效的改善铸锭的凝固组织和宏观偏析,提高铸锭质量;同时通入钢液内的气体和吸热后的无机材料在上浮过程中,能够吸收钢液中的杂质,净化钢液,进一步提高铸锭质量。

20.进一步的,升降装置的设置,能够在喷粉过程中改变气力输送管道的输出端的高度位置,提高无机吸热材料与钢液的混合均匀性,进一步的提高铸锭质量。

21.进一步的,喷粉罐和流化装置的设置,能够使无机吸热材料在进入气力输送管道前进行流化,能够减少无机吸热材料在气力输送管道内的损失量,并提高无机吸热材料粉末的添加均匀性,进一步的提高铸锭质量。

22.进一步的,料仓的设置,便于向喷粉罐内添加无机吸热材料粉末。

23.进一步的,喷头的设置,能够提高无机吸热材料粉末的喷出均匀性,进一步的提高铸锭质量。

24.进一步的,喷头包括导流管和喷嘴,结构简单,便于组装;耐火层的设置,能够保护导流管。

25.进一步的,导流管为钢管,价格便宜,易于购买;耐火层的材料为镁碳质耐火材料或刚玉,耐火性能好,且使用寿命久。

26.进一步的,进料阀和出料阀的设置,便于进出料操作。

27.进一步的,压力表和流量表的设置,便于观察并调整喷粉罐、流化装置和气力输送管道内的压力和进气量速度。

附图说明

28.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

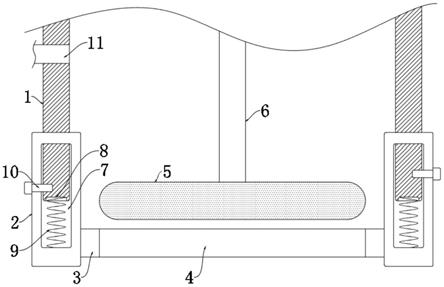

29.图1为实施例一提供的改善铸锭缺陷的喷粉装置的结构示意图;

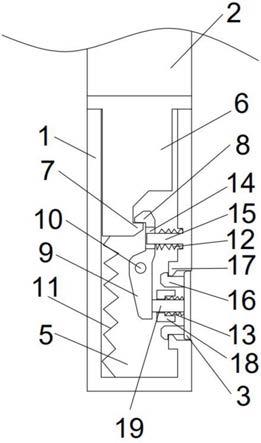

30.图2为实施例一提供的改善铸锭缺陷的喷粉装置中喷头的结构示意图;

31.图中:100

‑

改善铸锭缺陷的喷粉装置,1

‑

加粉装置,2

‑

气力输送管道,3

‑

气源设备,4

‑

钢锭模,5

‑

升降装置,6

‑

喷粉罐,7

‑

流化装置,8

‑

料仓,9

‑

输送管,10

‑

喷头,11

‑

导流管,12

‑

喷嘴,13

‑

耐火层,14

‑

进料阀,15

‑

出料阀,16

‑

压力表,17

‑

流量表,18

‑

螺栓。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.本实用新型的目的是提供一种改善铸锭缺陷的喷粉装置及铸锭设备,以解决现有技术存在的问题,能够提高无机吸热材料添加成功率,且便于无机吸热材料运输。

34.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

35.实施例一

36.本实施例提供一种改善铸锭缺陷的喷粉装置100,如图1~2所示,于本实施例中,改善铸锭缺陷的喷粉装置100包括加粉装置1、气力输送管2和气源设备3,气源设备3的输出端和加粉装置1的输出端均与气力输送管2的输入端连通,气力输送管2的输出端用于置于钢锭模4内的钢液内,加粉装置1能够向气力输送管9内添加无机吸热粉末,无机吸热粉末可采用na2o或cao和caf2的混合物,气力输送管2中通入的气体可采用氩气,采用粉末状的无机吸热材料作为冷却剂,便于运输;还采用加粉装置1、气力输送管2和气源设备3通过气体将无机吸热材料的粉末通入钢液内,通入钢液内的气体在上升过程,会使钢液进行翻滚流动,增加无机吸热材料粉末与钢液的混合速度和均匀性,有效的降低钢液内部的过热度,能够提高无机吸热材料添加成功率,并能够有效的改善铸锭的凝固组相和宏观偏析,提高铸锭质量;同时通入钢液内的气体和吸热后的无机材料在上浮过程中,能够吸收钢液中的杂质,净化钢液,进一步提高铸锭质量。

37.改善铸锭缺陷的喷粉装置100还包括升降装置5,升降装置5的升降端与气力输送管2的输出端固定连接,升降装置5能够在输出端喷粉过程中改变输出端的高度位置,能够在喷粉过程中改变气力输送管2的输出端的高度位置,提高无机吸热材料与钢液的混合均匀性,进一步的提高铸锭质量。

38.加粉装置1包括喷粉罐6和流化装置7,喷粉罐6的下部与流化装置7连通,流化装置7和喷粉罐6的上部均与气源设备3的输出口连通,流化装置7的输出管与气力输送管2连通,流化装置7用于流化喷粉罐6内的无机吸热粉末,气源设备3输入喷粉罐6内的气体能够保持

喷粉罐6内的气压不小于气力输送管2内的压力,喷粉罐6和流化装置7的设置,能够使无机吸热材料在进入气力输送管2前进行流化,能够减少无机吸热材料在气力输送管2内的损失量,并提高无机吸热材料粉末的添加均匀性,进一步的提高铸锭质量。

39.加粉装置1还包括料仓8,料仓8的出口管与喷粉罐6的上部连通,便于向喷粉罐6内添加无机吸热材料粉末。

40.气力输送管2包括输送管9和喷头10,输送管9一端与加粉装置1和气源设备3连通,输送管9的另一端与喷头10连通,喷头10用于置于钢锭模4内,能够提高无机吸热材料粉末的喷出均匀性,进一步的提高铸锭质量。

41.喷头10包括导流管11和喷嘴12,结构简单,便于组装,导流管11的一端与输送管9连通,导流管11的另一端与喷嘴12连通,导流管11和喷嘴12的外侧面上固定包覆有耐火层13,能够保护导流管11。

42.导流管11为钢管,耐火层13的材料为镁碳质耐火材料或刚玉,耐火性能好,且使用寿命久;耐火层也可以为由纯铝酸钙水泥结合刚玉浇注而成,采用al2o3>97%,主要成分为

ɑ

‑

al2o3的电熔刚玉砂,结合剂为纯铝酸钙水泥,并加入不锈钢纤维增强剂,能够提高喷头10热震稳定及耐冲刷性,耐火层13可通过喷嘴12和螺栓18固定在导流管11上。

43.料仓8的出口管上设置有进料阀14,流化装置7的输出管上设置出料阀15,便于进出料操作。

44.喷粉罐6与气源设备3的连通管路上、流化装置7与气源设备3的连通管路上和输送管9与气源设备3连通的管路上均设置有压力表16和流量表17,便于观察并调整喷粉罐6、流化装置7和气力输送管2内的压力和进气量速度。

45.实施例二

46.本实施例提供一种铸锭设备,如图1~2所示,于本实施例中,铸锭设备包括包括实施例一中的改善铸锭缺陷的喷粉装置100和钢锭模4,气力输送管2的输出端置于钢锭模4内的钢液内,采用粉末状的无机吸热材料作为冷却剂,便于运输;还采用加粉装置1、气力输送管2和气源设备3通过气体将无机吸热材料的粉末通入钢液内,通入钢液内气体的气体在上升过程,会使钢液进行翻滚流动,增加无机吸热材料粉末与钢液的混合速度和均匀性,有效的降低钢液内部的过热度,能够提高无机吸热材料添加成功率,并能够有效的改善铸锭的凝固组相和宏观偏析,提高铸锭质量;同时通入钢液内的气体和吸热后的无机材料在上浮过程中,能够吸收钢液中的杂质,净化钢液,进一步提高铸锭质量。

47.无机材料的用量优选以降低钢液的过热度3~10℃为最佳。

48.实施例三

49.采用实施例二中的铸锭设备对实验钢种1进行铸锭,其中,实验钢种1的型号为h13,熔炼合金成分为:c:0.32~0.45;si:0.8~1.20;mn:0.20~0.50;s:0.30;p:0~0.030;cr:4.75~5.50;v:0.80~1.20;mo:1.10~1.75。铸锭重量为40t。喷头的外部耐火材料为纯铝酸钙水泥结合刚玉浇注制成,无机材料为cao和caf2的混合物,cao和caf2摩尔比为14.5:85.5;具体步骤如下:

50.s1:先将喷头10安装在钢锭模内,并固定于升降装置上;

51.s2:在喷粉罐出料阀门关闭状态下,最先打开输送管9供气阀门,将输送管9载气流量调整到8~12m3/h,使输送管9在无粉状态下进行喷吹,疏通管路,在喷粉之前,喷头需要

预热,预热温度优选为600~800℃;

52.s3:称无机吸热材料量约为62.07kg,后倒入料仓8,然后打开进料阀14,待无机吸热材料全部进入喷粉罐6后,关闭进料阀14;

53.s4:打开流化装置的进气阀,按选定0.22~0.30mpa的压力向喷粉罐6内充压,待无机吸热材料粉末流化后,关闭流化装置进气阀;

54.s5:打开喷粉罐6上部的冲压管路,向喷粉罐6内充压至0.37~0.50mpa;当喷粉罐6内压力与气力输送管道2压力相等时,准备工作完毕;

55.s6:在钢锭模内,采用底浇式浇入钢液,浇铸温度为1490℃。检查喷粉罐6及管路各仪表处于正常状态,浇铸钢液前,需对钢锭模预热,预热温度优选为30~80℃;

56.s7:当钢液浇铸完毕,打开出料阀15,开始输送无机吸热材料粉末,并使气力输送管道2的吹气量控制在150l/min~200l/min;在喷头10在喷吹无机粉末材料的过程中,通过升降装置5将喷头10换换向上提升,改变喷头10的高度位置,待喷吹3~4min,无机吸热材料吸收钢液中的显热熔化并上浮至表面,从而使钢液的过热度降低约5℃,喷粉结束后,停止喷粉罐运行,收回喷头。

57.实施例四

58.采用实施例二中的铸锭设备对实验钢种2进行铸锭,其中实验钢种2的型号为738,熔炼合金成分为:c:0.38;mn:1.30;cr:1.85;mo:0.40;s:0.008。铸锭重量为19t。喷枪的外部材料为纯铝酸钙水泥结合刚玉浇注制成。无机材料为cao和caf2的混合物,cao和caf2摩尔比为14.5:85.5,具体步骤如下:

59.s1:先将喷头10安装在钢锭模内,并固定于升降装置上;

60.s2:在喷粉罐出料阀门关闭状态下,最先打开输送管9供气阀门,将输送管9载气流量调整到8~12m3/h,使输送管9在无粉状态下进行喷吹,疏通管路;

61.s3:称无机吸热材料量约为29.561kg,后倒入料仓8,然后打开进料阀14,待无机吸热材料全部进入喷粉罐6后,关闭进料阀14;

62.s4:打开流化装置的进气阀,按选定0.15~0.22mpa的压力向喷粉罐6内充压,待无机吸热材料粉末流化后,关闭流化装置进气阀;

63.s5:打开喷粉罐6上部的冲压管路,向喷粉罐6内充压至0.23~0.37mpa;当喷粉罐6内压力与气力输送管道2压力相等时,准备工作完毕;

64.s6:在钢锭模内,采用底浇式浇入钢液,浇铸温度为1540℃。检查喷粉罐6及管路各仪表处于正常状态;

65.s7:当钢液浇铸完毕,打开出料阀15,开始输送无机吸热材料粉末,并使气力输送管道2的吹气量控制在150l/min~200l/min;在喷头10在喷吹无机粉末材料的过程中,通过升降装置5将喷头10换换向上提升,改变喷头10的高度位置,待喷吹3~4min,无机吸热材料吸收钢液中的显热熔化并上浮至表面,从而使钢液的过热度降低约5℃,喷粉结束后,停止喷粉罐运行,收回喷头。

66.本实用新型中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。