1.本技术涉及锂电池生产设备的领域,尤其是涉及一种锂电池极耳激光焊接设备。

背景技术:

2.锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。随着能源的紧缺和世界的环保方面的压力,锂电被广泛应用于电动车行业,特别是磷酸铁锂材料电池的出现,更推动了锂电池产业的发展和应用,目前开发的大容量锂离子电池已在电动汽车中开始试用,预计将成为21世纪电动汽车的主要动力电源之一,并将在人造卫星、航空航天和储能方面得到应用。

3.相关技术中,授权公告号为cn208450829u的中国实用新型专利公开了单体超大容量聚合物锂离子电池pack极耳焊接装置及系统。

4.单体超大容量聚合物锂离子电池pack极耳焊接装置包括电池定位组件和压紧组件,电池定位组件包括电池定位块和第一伸缩件,压紧组件包括第二伸缩组件,电池上端放置有供正极耳和负极耳穿过的垫板,第二伸缩组件上设置有将极耳与垫板压紧的压紧夹具,第二伸缩组件带动压紧夹具在竖直方向上滑移,压紧夹具位于电池定位块上方,压紧夹具上设置有通孔。

5.单体超大容量聚合物锂离子电池pack极耳焊接系统工作平台、激光焊接机和上述单体超大容量聚合物锂离子电池pack极耳焊接装置,激光焊接机的激光头发出的激光束穿过通孔。

6.安装时将两块电池组成电池组,将电池组放置于电池定位块上,电池组与电池定位块抵接一侧为第一侧面,电池组与第一伸缩组件抵接一侧为第二侧面,电池组另外的两个竖直侧面为第三侧面,电池组下端为抵接端,电池组上端安装有正极耳和负极耳为安装端,相邻的正极耳和负极耳记为一组。

7.将电池组放置于电池定位块上,第一伸缩件将电池组抵紧,将垫板放置于电池组上,极耳穿过垫板后,工人将其中一块电池的正极耳弯折,并将另一块电池的负极耳弯折,正极耳和负极耳抵接,第二伸缩组件带动压紧夹具下降从而将极耳抵紧在垫板上,激光束穿过通孔将正极耳和负极耳焊接为一个整体。

8.针对上述中的相关技术,发明人认为焊接之前需要工人反复电池组调整位置将电池极耳与通孔对准,然后再将电池组固定并进行焊接,操作极为不便。

技术实现要素:

9.为了方便对电池组位置进行调整,降低工人劳动强度,提高工作效率,本技术提供一种锂电池极耳激光焊接设备。

10.本技术提供的一种锂电池极耳激光焊接设备采用如下的技术方案:一种锂电池极耳激光焊接设备,包括工作平台,所述工作平台上设置有承载机构,所述承载机构包括固定连接于工作平台上表面的支撑组件,电池组放置于支撑组件内,所

述支撑组件上设置有与电池组第一侧面抵接的第一抵接组件,所述支撑组件上设置有与电池组第二侧面抵接的第二抵接组件;所述支撑组件内设置有校正机构,所述校正机构包括可拆卸连接于支撑组件上的导向组件,所述支撑组件内设置有推动电池组上升的顶推组件,所述导向组件使电池组在上升过程中对电池组位置进行调整,所述工作平台上设置有对正极耳和负极耳进行焊接的激光焊接机。

11.通过采用上述技术方案,将电池组放置于支撑组件内,第一抵接组件和第二抵接组件将电池组第一侧面和第二侧面抵接,顶推组件推动电池组上升,在此过程中导向组件对电池组位置进行调整,从而便于将电池组待焊接的正极耳和负极耳连接处与激光焊接机的激光头对准,从而便于对正极耳和负极耳进行焊接,降低工人劳动强度,提高工作效率。

12.可选的,所述支撑组件包括固定连接于工作平台上表面的第一支撑块,所述第一支撑块上表面固定连接有两块第二支撑块,两块第二支撑块间隔设置,电池组放置于两块第二支撑块之间,电池组第三侧面朝向第二支撑块且与第二支撑块间隔设置。

13.通过采用上述技术方案,第二支撑块与第三侧面间隔设置,从而方便将电池组放置于两块第二支撑块之间。

14.可选的,所述导向组件包括固定连接于第二支撑块朝向另一第二支撑块一侧的导向块,所述导向块背离第二支撑块一侧开设有第一导向面,第一导向面下端向靠近第二支撑块方向倾斜设置,电池组位于两块导向块之间,当电池组安装端从两块导向块之间竖直滑出时,所述第一导向面上端与电池组第三侧面抵接。

15.通过采用上述技术方案,电池组上升过程中,电池组安装端与第一导向面抵接从而使电池组向远离该第一导向面方向移动,从而对电池组位置进行调整,方便将电池组待焊接的正极耳和负极耳连接处与激光焊接机的激光头对准,从而提高焊接精度。

16.可选的,所述第一抵接组件包括竖直固定连接于第一支撑块上的第一支架,所述第一支架位于两块导向块之间,所述第一支架上转动连接有多个第一转动辊,第一转动辊轴线水平设置且与电池组第一侧面平行,第一转动辊侧壁与电池组第一侧面抵接。

17.通过采用上述技术方案,电池组上升过程中,第一转动辊对电池组起支撑作用,同时降低电池组上升过程中的阻力。

18.可选的,所述第二抵接组件包括转动连接于第一支撑块上的第二支架,所述第二支架上转动连接有多个第二转动辊,所述第二转动辊轴线与第一转动辊轴线平行,所述工作平台上设置有驱动第二支架转动的转动气缸,当第二支架转动至竖直状态时,所述第二转动辊侧壁与电池组第二侧面抵接。

19.通过采用上述技术方案,将电池组水平放至顶推组件上,再通过第二支架转动使第二转动辊与电池组抵接,从而对电池组进行支撑,方便将电池组放置于顶推组件上,降低劳动强度。

20.可选的,所述顶推组件包括竖直滑动连接于两块导向块之间的顶撑板,电池组放置于顶撑板上,工作平台内固定连接有驱动顶撑板竖直滑移的顶推气缸。

21.通过采用上述技术方案,顶推气缸驱动顶撑板上升,从而推动电池组上升,进而通过第一导向面对电池组位置进行调整,操作简单方便。

22.可选的,所述支撑组件上设置有折弯机构,所述折弯机构包括固定连接于第二支撑块上表面的安装组件,所述安装组件包括水平设置的两块支撑板,所述支撑板位于第二

支撑块上方,两块支撑板通过连接板固定连接,垫板可拆卸连接于支撑板上,电池组上的正极耳和负极耳穿过垫板。

23.通过采用上述技术方案,将垫板安装于支撑板上,顶撑板推动电池组滑移使正极耳和负极耳穿过垫板,将正极耳和负极耳弯折并焊接完毕后,将垫板随电池组从支撑板上拆下,从而完成焊接,操作简单方便。

24.可选的,所述支撑板上设置有折弯组件,所述折弯组件设置有两组,电池组一组相邻的正极耳和负极耳位于两组折弯组件之间,其中一组折弯组件使正极耳向靠近负极耳一侧弯折,另一组折弯组件将负极耳向靠近正极耳一侧弯折。

25.通过采用上述技术方案,正极耳和负极耳穿过垫板后,两组折弯组件将此二者折弯,从而有效降低工人劳动强度。

26.综上所述,本技术包括以下至少一种有益技术效果:将电池组放置于第一支撑块上,第一抵接组件和第二抵接组件将电池组的第一侧面和第三侧面抵接支撑,顶撑板推动电池组上升并在导向块作用下调整电池组位置,正极耳和负极耳穿过垫板,折弯组件将正极耳和负极耳折弯,激光焊接机的激光头将正极耳和负极耳焊接,最后将垫板从支撑板上随电池组拆下,有效降低工人劳动强度,提高工作效率;第一转动辊与电池组第一侧面抵接,第二转动辊与电池组第二侧面抵接,在电池组上升过程中,第一转动辊和第二转动辊对电池组进行支撑且降低电池组上升过程中的阻力;电池组与第一导向面抵接后,因顶撑板上升使电池组向远离第一导向面方向滑移,从而对电池组位置进行调整,操作简单方便。

附图说明

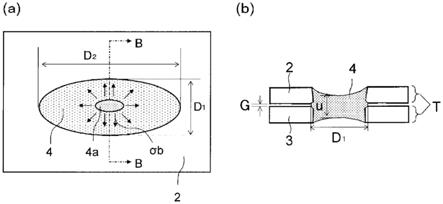

27.图1是本技术实施例整体结构示意图;图2是本技术实施例部分结构剖视示意图,主要用于展示承载机构;图3是本技术实施例部分结构剖视示意图,主要用于展示第一抵接组件;图4是本技术实施例部分结构剖视示意图,主要用于展示顶推组件;图5是本技术实施例部分结构示意图,主要用于展示折弯机构;图6是本技术实施例部分结构剖视示意图,主要用于展示折弯组件。

28.附图标记说明:1、工作平台;11、让位槽;2、承载机构;21、支撑组件;211、第一支撑块;212、第二支撑块;213、容纳槽;214、凹槽;215、导向通孔;22、第一抵接组件;221、第一支架;222、第一转动辊;23、第二抵接组件;231、第二支架;232、第二转动辊;233、转动气缸;3、校正机构;31、顶推组件;311、顶撑板;312、导向杆;313、顶推气缸;32、导向组件;321、导向块;322、第一导向面;323、连接条;324、第一连接槽;4、折弯机构;41、安装组件;411、支腿;412、支撑板;413、滑移槽;414、连接板;42、折弯组件;421、承载块;422、折弯气缸;423、折弯块;424、第二连接槽;425、滑块;426、第二导向面;5、垫板;6、激光焊接机。

具体实施方式

29.以下结合附图1

‑

6对本技术作进一步详细说明。

30.本技术实施例公开一种锂电池极耳激光焊接设备。参照图1,一种锂电池极耳激光焊接设备包括工作平台1,工作平台1上设置有放置电池组的承载机构2,承载机构2内设置有对电池组位置进行校正的校正机构3,承载机构2上设置有对正极耳和负极耳进行折弯的折弯机构4,垫板5可拆卸连接于折弯机构4上,工作平台1上设置有对正极耳和负极耳进行焊接的激光焊接机6,激光焊接机6的激光头位于折弯机构4上方。

31.将电池组放置于承载机构2内,电池组安装端朝上设置,通过校正机构3对电池组位置进行校正,将正极耳和负极耳穿过垫板5后,折弯机构4将正极耳和负极耳折弯,激光焊接机6对正极耳和负极耳进行焊接,焊接完成后将电池组从承载机构2内取出,电池组带动垫板5从折弯机构4上取下,从而完成焊接工作。

32.参照图2和图3,承载机构2包括固定连接于工作平台1上表面的支撑组件21,电池组放置于支撑组件21上,支撑组件21上设置有与电池组第一侧面抵接的第一抵接组件22,工作平台1上设置有与电池组第二侧面抵接的第二抵接组件23。

33.参照图2和图3,支撑组件21包括固定连接于工作平台1上表面的第一支撑块211,第一支撑块211为长度方向水平设置的长方体块,第一支撑块211上表面固定连接有两块第二支撑块212,两块第二支撑块212沿第一支撑块211长度方向间隔设置,两块第二支撑块212与第一支撑块211形成放置电池组的容纳槽213,电池组竖直放置于容纳槽213内,电池组安装端朝上设置。

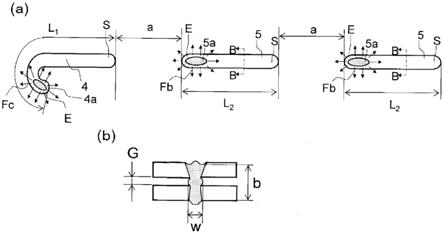

34.参照图2和图3,第一抵接组件22包括竖直固定连接于第一支撑块211上表面的第一支架221,第一支架221位于容纳槽213内。第一支架221上转动连接有多根第一转动辊222,多根第一转动辊222在竖直方向上间隔设置,第一转动辊222轴向与第一支撑块211长度方向平行设置,第一转动辊222侧壁与电池组第一侧面抵接。电池组第三侧面朝向容纳槽213侧壁。

35.参照图2和图3,第二抵接组件23包括转动连接于第一支撑块211长度方向一侧的第二支架231,第二支架231转动轴向与第二支撑块212长度方向平行,第二支架231上转动连接有多根第二转动辊232,当第二支架231转动至竖直状态时,多根第二转动辊232在竖直方向上间隔设置,第二转动辊232周侧壁与电池组第二侧面抵接。工作台内开设有让位槽11,让位槽11内铰接有转动气缸233,转动气缸233缸体铰接于让位槽11底壁,转动气缸233活塞杆铰接于第二支架231背离第一支架221一侧。当转动气缸233活塞杆伸出时推动第二支架231向靠近第一支架221方向转动。

36.将电池组放置于容纳槽213内,电池组第一侧面与第一转动辊222抵接,转动气缸233活塞杆伸出推动第二支架231转动至竖直状态,第二支架231带动第二转动辊232转动至与电池组第二侧面抵接,从而对电池组位置进行校正。

37.参照图3和图4,校正机构3包括设置于容纳槽213内的顶推组件31,电池放置于顶推组件31上,容纳槽213侧壁通过连接组件可拆卸连接有导向组件32。

38.参照图3和图4,顶推组件31包括水平设置的顶撑板311,容纳槽213底壁竖直开设有放置顶撑板311的凹槽214,当顶撑板311位于凹槽214内时,顶撑板311下表面与凹槽214底壁抵接,顶撑板311上表面与容纳槽213底壁位于同一水平面。顶撑板311下表面竖直固定连接有两根导向杆312,凹槽214底壁竖直开设有导向通孔215,导向杆312竖直滑动连接于导向通孔215内,导向杆312侧壁与导向通孔215内壁抵接。工作平台1内竖直固定连接有顶

推气缸313,顶推气缸313活塞杆朝上设置,顶推气缸313活塞杆穿过第一支撑块211固定连接于顶撑板311下表面。

39.参照图3和图4,导向组件32包括可拆卸连接于第二支撑块212朝向另一第二支撑块212一侧的导向块321,导向块321朝向相邻导向块321一侧开设有第一导向面322,第一导向面322下端向靠近相邻第二支撑块212方向倾斜设置,电池组位于两块导向块321之间,导向块321背离第二支撑块212一侧上端与电池组第三侧面抵接。导向块321朝向相邻第二支撑块212一侧固定连接有两个t型连接条323,连接条323长度方向水平设置且与第一支撑块211长度方向垂直,两条连接条323在竖直方向上间隔设置。第二支撑块212朝向导向块321一侧沿连接条323长度方向开设有t型第一连接槽324,连接条323滑动连接于第一连接槽324内,位于上方的连接条323通过螺栓与第二支撑块212固定连接。

40.将电池组放置于顶撑板311上,顶撑气缸活塞杆伸出推动电池组上升,电池组上升过程中,第一导向面322对电池组进行导向,从而调整电池组位置。

41.参照图5和图6,折弯机构4包括固定连接于第二支撑块212上表面的安装组件41,垫板5可拆卸连接于安装组件41上,安装组件41上设置有对正极耳和负极耳进行折弯的两组折弯组件42,相邻两块电池的正极耳和负极耳位于两组折弯组件42之间。

42.参照图5和图6,安装组件41包括竖直固定连接于第二支撑块212上表面的支腿411,支腿411上表面水平固定连接有支撑板412,支撑板412朝向另一支撑板412一侧水平开设有滑移槽413,滑移槽413长度方向与第一支撑块211长度方向垂直,垫板5位于两块支撑板412之间,垫板5朝向支撑板412一侧滑动连接于滑移槽413内。支撑板412朝向另一块支撑板412一侧水平固定连接有连接板414,连接板414将两块支撑板412固定,垫板5与连接板414抵接。

43.参照图5和图6,折弯组件42包括固定连接于支撑板412上表面的承载块421,承载块421一侧固定连接有折弯气缸422,折弯气缸422活塞杆沿与第一支撑块211长度方向平行的方向伸缩,折弯气缸422缸体固定连接于承载块421一侧。折弯气缸422活塞杆上固定连接有折弯块423,折弯块423朝向承载块421一侧固定连接有滑块425,承载块421朝向折弯块423一侧开设有第二连接槽424,第二连接槽424长度方向与第一连接槽324长度方向平行,滑块425滑动连接于第二连接槽424内。折弯块423背离折弯气缸422一端开设有第二导向面426,第二导向面426下端向靠近折弯气缸422方向倾斜设置。其中一块折弯块423与其中一块电池的正极耳对应设置,另一块折弯块423与另一块电池的负极耳对应设置。

44.将垫板5安装于支撑板412上后,顶撑板311推动电池组上升,电池组在第一导向面322导向作用下调整位置,正极耳和负极耳穿过垫板5,折弯气缸422活塞杆伸出推动折弯块423滑移,两组折弯组件42的折弯块423将其中一块电池的正极耳折弯并将另一块电池的负极耳折弯,折弯块423下表面与正极耳抵接,另一块折弯块423下表面与负极耳抵接,从而使一组正极耳和负极耳抵接并通过激光焊接机6进行焊接。

45.本技术实施例一种锂电池极耳激光焊接设备的实施原理为:将电池组放置于顶撑板311上,电池组第一侧面与第一转动辊222侧壁抵接。转动气缸233活塞杆伸出推动第二支架231转动,第二支架231带动第二转动辊232转动,第二转动辊232侧壁与电池组第二侧面抵接。

46.顶推气缸313活塞杆伸出推动顶撑板311上升,顶撑板311推动电池组上升,第一导

向面322在电池组上升过程中对电池组导向,从而调整电池组位置。

47.将垫板5安装于支撑板412上,垫板5与连接板414抵接,电池组上升使正极耳和负极耳穿过垫板5,电池组安装端与垫板5抵接后,顶撑板311停止滑移。折弯气缸422活塞杆伸出推动折弯块423将正极耳和负极耳折弯并抵接,折弯块423下表面与正极耳抵接,另一块折弯块423下表面与负极耳抵接。激光焊接机6将抵接的正极耳和负极耳焊接。

48.转动气缸233活塞杆收回缸体内带动第二支架231转动至水平状态,滑动电池组从两块导向块321之间滑出,垫板5从支撑板412上滑出,从而完成焊接。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。