带动主动轮转动,主动轮转动带动与其相啮合的从动轮转动,从动轮带动第一齿轮转动, 第一齿轮带动与其相啮合的升降板移动;通过设置的夹持机构能够将试样稳定夹持,便于 试样在移动的时候被均匀加热,对试样进行淬火;通过设置的冷却机构能够对完成淬火并 且在移动的试样进行吹风降温,便于试样完成淬火。

28.(5)通过设置的升降板带动啮合轮转动,进而啮合轮带动第二齿轮转动,第二齿轮 转动带动其下方与其相啮合的第三齿轮转动,当第三齿轮转动的时候,第三齿轮带动转杆 转动,转杆转动带动与其相连接的扇叶转动,从而扇叶产生朝向试样的风,进而带走试样 表面上的一些稳定,从而便于试样完成淬火。

29.(6)通过设置的液压缸向前带动液压杆,液压杆移动进而带动支架移动,当支架移 动后,支架带动导电轮同步移动,当导电轮移动的时候,导电轮之间的电极会随着导电轮 同步移动,直到电极与试样挤压,紧密压在工件表面;当试样向上移动的时候,电极转动, 此时,电极两端始终与抵接头相接触,通过设置的导线将两个电极连接形成一个闭合的回 路,使得电极在通电后快速发热。

30.(7)由于电镀层与基体之间的结合力主要是机械附着力,在高接触应力的使用工况 下,镀层容易剥落。因此需要对镀层进行后处理提高结合力。电接触强化是在两接触表面 通以大电流,使两表面间产生电阻热,在高温高压的环境下,改善零件表面性能,提高涂 层与基体之间结合力的技术。在电接触强化的过程中,镀层表面由于受到电极轮压力的作 用,高峰受到剪切力的影响被压入低峰,镀层表面的缝隙被填补,组织变得均匀紧实,镀 层内部水平方向的裂纹也由于压力的作用被压合,电极与工件之间的高接触压力减少了镀 层内部的孔洞及间隙。同时,根据“焦耳

‑

楞次定律”以及“热传导定律”,镀层与电极 之间通过的大电流产生巨大的热量使镀层发生熔融和凝固,内部垂直方向的裂纹发生融 合,部分孔洞消失。高温高压改善了镀层表面以及内部的质量。强化后,在热的作用下, 镀层与基体之间的结合方式发生了变化,提高了镀层与基体之间的结合力。完成淬火后使 得镀层与基体的附着力更强,镀层不易脱离基体。

附图说明

31.图1为本发明的一种纳米复合共沉积增强金属基梯度镀层制备方法流程图;

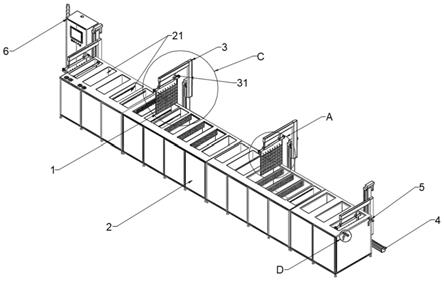

32.图2为本发明的电接触强化装置整体结构示意图;

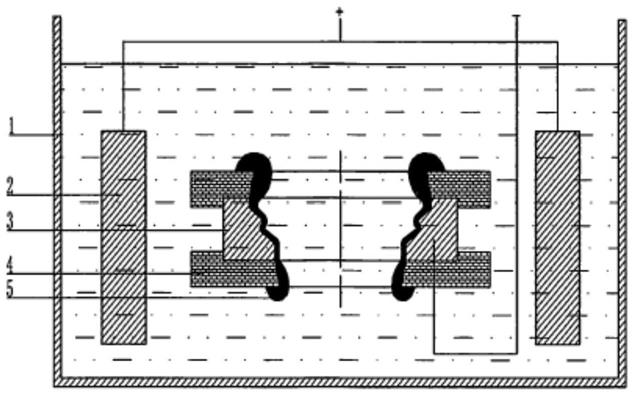

33.图3为本发明的电接触强化装置内部结构示意图;

34.图4为电接触强化装置上的伺服电机的传动结构示意图;

35.图5为图2的a处放大结构示意图;

36.图6为图3的b处放大结构示意图;

37.图7为图3的c处放大结构示意图;

38.图中:1、外壳;11、支板;12、伺服电机;13、传动轴;14、第一齿轮;15、稳定 杆;16、从动轮;17、主动轮;18、输出轴;2、夹持机构;21、升降板;22、上夹板; 23、下夹板;24、滑杆;25、支杆;26、卡齿;3、淬火机构;31、液压缸;32、导线; 33、稳定板;34、液压杆;35、导电轮;36、转销;37、支架;38、电极;39、限位杆; 310、抵接头;311、弹簧;4、冷却机构;41、第二齿轮;42、传动杆;43、啮合轮;44、 拉杆;45、第三齿轮;46、y型杆;47、转杆;48、扇叶。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地 描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本 发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实 施例,都属于本发明保护的范围。

40.请参阅图1

‑

图7所示,一种纳米复合共沉积增强金属基梯度镀层制备方法,包括以下 步骤:

41.步骤s1:对基体表面进行预处理;

42.步骤s2:在经过步骤s1处理的基体表面,以立方结构和六方结构同素异构体为增强 相,以金属为电镀层母相,电镀时使增强相在镀液中含量逐渐增加呈梯度变化,形成颗粒 增强金属基梯度复合镀层;

43.步骤s3:对步骤s2获得的镀层放在电接触强化装置中进行电接触强化,其中;

44.电极在气缸的带动下,紧密压在工件表面,控制电极与工件压力为98n,电极由于摩 擦力反向转动,在转动的同时,让电极在试样表面做进给运动,在电极做进给运动时,通 以大电流,电流为工件表面上会产生能量密度较大的电阻热对镀层表面进行淬火强化。

45.所述步骤s1中预处理为对基体依次进行砂纸打磨,除油,弱酸活化,各个步骤之间 用去离子水冲洗基体表面。

46.所述步骤s2中增强相为金刚石

‑

石墨、cbn

‑

hbn中的一种,增强相颗粒尺寸为10

‑

80nm。

47.所述步骤s2中金属基镀层母相为ni、ni

‑

p、ni

‑

w、ni

‑

co、ni

‑

fe、ni

‑

mo、ni

‑

mn、 ni

‑

co

‑

mn、ni

‑

fe

‑

p中的一种。

48.所述步骤s3中电接触强化时电极与工件压力为49~196n,电极进给速度为0.5~ 2mm/min,电流为30~50ka。

49.实例1:

50.在316l不锈钢表面采用悬浮法制备纳米金刚石

‑

石墨复合共沉积增强镍基梯度镀层。

51.选用40mm

×

40mm

×

5mm的316l不锈钢作为电镀基体材料,实验前基体材料经过如下 预处理:用水砂纸打磨,去除表面缺陷,用40号金相砂纸打磨,放入丙酮中超声15min 除油,去离子水冲洗,放入5%的稀盐酸(hcl)中浸泡10s以起到提高镀层和基体的结合 力,去离子水冲洗,烘干备用。

52.选择镍作为电镀基质金属,人造金刚石微粒和石墨微粒作为增强相,金刚石微粒平均 粒度为40nm,石墨微粒平均粒度为60nm。金刚石微粒电镀前经过如下亲水化处理:丙酮 溶液中超声清洗,去离子水冲洗,10%稀硝酸(hno3)溶液中煮沸30min,去离子水冲洗, 10%稀氢氧化钠(naoh)溶液中煮沸30min,去离子水冲洗,烘干备用。石墨微粒预处理如 下:依次用稀10%稀硝酸(hno3)、5%稀盐酸(hcl)处理除去杂质,并弃去底部一些不溶 性物质,用去离子水反复冲洗至中性,干燥备用。

53.悬浮法所需的复合电镀溶液由金刚石微粒、石墨微粒和镀镍溶液组成,主要成分及参 数如表1所示。

54.表1复合电镀溶液的主要成分及参数

[0055][0056][0057]

阳极为纯镍板,经过预处理的316l不锈钢作阴极,阴极、阳极极板的面积相等,极 间距为30mm。将两极板水平置于配置好的复合电镀悬浮液中后,磁力转子保持适当速度, 使金刚石颗粒和石墨颗粒在电镀液中保持悬浮状态,电镀时使金刚石微粒、石墨微粒在镀 液中含量逐渐增加呈梯度变化,金刚石微粒从0增加到40g/l,石墨微粒从0增加到30g/l, 从而制备纳米金刚石

‑

石墨复合镍基梯度镀层。采用恒电流法来进行电沉积。电镀结束后 将试样取出,先用清水冲洗,接着放入超声清洗器中超声清洗10min(去除未进入镀层的 金刚石、石墨微粒),水洗,干燥。表2为电镀的工艺条件。

[0058]

表2纳米金刚石

‑

石墨复合镍基梯度镀层工艺条件

[0059]

试验条件参数温度(℃)40电流密度(a/dm2)2时间(h)1搅拌速度(rpm)600

[0060]

电极在气缸的带动下,紧密压在工件表面,控制电极与工件压力为98n,电极由于摩 擦力反向转动,在转动的同时,让电极在试样表面做进给运动,进给速度为1mm/min。在 电极做进给运动时,通以40ka大电流,电流为工件表面上会产生能量密度较大的电阻热 对镀层表面进行淬火强化。

[0061]

例2:

[0062]

使用电沉积的方法在tc4钛合金基体表面制备纳米cbn

‑

hbn复合共沉积增强ni

‑

p梯 度镀层。

[0063]

选用40mm

×

40mm

×

5mm的tc4钛合金作为电镀基体材料,实验前基体材料经过如下

预 处理:砂纸打磨去除氧化膜,这一工序主要是粗略的去除钛合金基体表面的氧化膜;化学 除油,这一工序主要是去除试样表面残留的油脂和污物;酸洗活化,为了彻底去除基体表 面的氧化膜及锈蚀产物,需要对tc4钛合金基体进行酸洗活化处理。各个步骤之间用去离 子水冲洗试样表面,最后烘干备用。

[0064]

选择ni

‑

p作为电镀基质,立方氮化硼(cbn)微粒和六方氮化硼(hbn)微粒作为增强相, cbn微粒平均粒度为30nm,hbn微粒平均粒度为50nm。cbn和hbn微粒的前处理如下:用 清水洗涤干净,并放入1:1的硝酸中浸泡3h,然后再在1:1的盐酸中浸泡1h,将酸洗后 的微粒洗净分离。

[0065]

复合电镀溶液由cbn微粒、hbn微粒和镀ni

‑

p溶液组成,主要成分及参数如表3所示。

[0066]

表3复合电镀溶液的主要成分及参数

[0067][0068][0069]

阳极材料为钌钛合金,经过预处理的tc4钛合金作阴极,阴极、阳极极板的面积相 等,极间距为30mm。将两极板水平置于配置好的复合电镀悬浮液中后,磁力转子保持适当 速度,使cbn颗粒和hbn颗粒在电镀液中保持悬浮状态,电镀时使cbn微粒、hbn微粒在 镀液中含量逐渐增加呈梯度变化,cbn微粒从0增加到50g/l,hbn微粒从0增加到40g/l, 从而制备纳米cbn

‑

hbn复合ni

‑

p基梯度镀层。采用恒电流法来进行电沉积。电镀结束后 将试样取出,先用清水冲洗,接着放入超声清洗器中超声清洗10min(去除未进入镀层的 cbn、hbn微粒),水洗,干燥。表4为电镀的工艺条件。

[0070]

表4纳米cbn

‑

hbn复合ni

‑

p基梯度镀层工艺条件

[0071]

试验条件参数

温度(℃)60电流密度(a/dm2)3时间(h)1搅拌速度(rpm)700

[0072]

电极在气缸的带动下,紧密压在工件表面,控制电极与工件压力为98n,电极由于摩 擦力反向转动,在转动的同时,让电极在试样表面做进给运动,进给速度为1.2mm/min。 在电极做进给运动时,通以45ka大电流,电流为工件表面上会产生能量密度较大的电阻 热对镀层表面进行淬火强化。对比例1:

[0073]

与实例1相比,只添加金刚石微粒,不添加石墨微粒,其余工艺参数相同,即在316l 不锈钢表面采用悬浮法制备耐磨纳米金刚石复合共沉积增强镍基梯度镀层。

[0074]

对比例2:

[0075]

与实例1相比,只添加石墨微粒,不添加金刚石微粒,其余工艺参数相同,即在316l 不锈钢表面采用悬浮法制备减磨(自润滑)纳米石墨复合共沉积增强镍基梯度镀层。

[0076]

对比例3:

[0077]

与实例1相比,即不添加金刚石微粒,也不添加石墨微粒,其余工艺参数相同,即在 316l不锈钢表面采用悬浮法制备镍镀层。

[0078]

对比例4:

[0079]

与实例2相比,只添加cbn微粒,不添加hbn微粒,其余工艺参数相同,即在tc4钛 合金表面采用制备耐磨纳米cbn复合共沉积增强ni

‑

p基梯度镀层。

[0080]

对比例5:

[0081]

与实例2相比,只添加hbn微粒,不添加cbn微粒,其余工艺参数相同,即在tc4钛 合金表面采用制备减磨(自润滑)纳米hbn复合共沉积增强ni

‑

p基梯度镀层。

[0082]

对比例6:

[0083]

与实例2相比,即不添加cbn微粒,也不添加hbn微粒,其余工艺参数相同,即在tc4 钛合金表面制备ni

‑

p镀层。

[0084]

采用销盘摩擦磨损试验机,下试样为制备的镀层,上试样为φ8mm的gcr15轴承钢球, 通过砝码来施加法向载荷,上下试样之间点接触形成的摩擦阻力,会引起的弹性悬臂梁的 微量的变化,这种变化会被两侧的传感器采集转换为电信号,经过后续处理得到相应的摩 擦系数。

[0085]

摩擦试验参数为:载荷0.49n,旋转半径9mm,转速100rpm,采样间隔100ms,时间 20min。由于试验前期处于不稳定的阶段,需要进行跑和,复合镀层在100rpm下跑和10min, 取后10min的摩擦数据的平均值作为该试样的最终摩擦系数。

[0086]

采用镀层磨损后的磨痕的深度作为复合镀层耐磨性的评价指标。耐磨性试验在自制的 销盘摩擦磨损试验机上进行,实验选用φ8mm的gcr15轴承钢球作为上试样。在干摩擦条 件下进行磨损试验。实验参数为:载荷10n,旋转半径11mm,转速100rpm,时间30min。

[0087]

对实例1、对比例1、对比例2、对比例3;实例2、对比例4、对比例5、对比例6分 别进行摩擦系数和耐磨性的检测,结果如表5、6所示。从表5、6可以看出,在镍或ni

‑

p 镀层中单独添加石墨或hbn微粒,依靠石墨或hbn的自润滑性,可以大大减少摩擦系数, 磨损性能也有较大的提高;在镍或ni

‑

p镀层中单独添加金刚石或cbn微粒,依靠金刚石 或cbn的高硬

度,可以大大提高耐磨性能,摩擦系数也有一定程度的降低;在镍或ni

‑

p 镀层中同时添加金刚石

‑

石墨或cbn

‑

hbn微粒,依靠立方结构金刚石或cbn的高硬度六方 结构的层状石墨或hbn的自润滑性,使复合镀层耐磨减磨一体化,虽然摩擦略高于单独添 加石墨或hbn的复合镀层,但具有最好的耐磨性能。单独添加金刚石或cbn微粒的复合镀 层摩擦系数低于原镍或ni

‑

p镀层,产生这种现象的原因是,金刚石或cbn微粒对上试样 轴承钢球的切削能力越强,切下的磨屑就会越多,磨屑就会堆积到上试样表面,在复合镀 层和轴承钢球的摩擦副之间起到微滚动的作用,降低了镀层的摩擦系数。

[0088]

表5纳米金刚石

‑

石墨复合镍基梯度镀层及其对比例试验结果

[0089]

试样平均摩擦系数磨痕深度/μm实例10.3711.4对比例10.7115.9对比例20.2325.6对比例30.8647.3

[0090]

表6纳米cbn

‑

hbn复合ni

‑

p基梯度镀层及其对比例试验结果

[0091]

试样平均摩擦系数磨痕深度/μm实例20.4114.8对比例40.6817.3对比例50.2629.1对比例60.8343.5

[0092]

具体的,所述步骤s3中电接触强化装置包括外壳1,所述外壳1的顶部固定有支板 11,所述支板11的中部开设有与夹持机构2相适配的通槽,所述支板11的侧壁固定有伺 服电机12,所述伺服电机12的一端设置有输出轴18,所述输出轴18的一端连接有主动 轮17,所述主动轮17一侧设置有与其相啮合的从动轮16,所述从动轮16侧面上连接有 传动轴13,所述传动轴13活动连接在稳定杆15上,所述稳定杆15固定在支板11上,所 述传动轴13的端部连接有第一齿轮14,所述第一齿轮14与夹持机构2相啮合;通过设置 的伺服电机12来精确的控制输出轴18转动,当输出轴18转动的时候,输出轴18带动主 动轮17转动,主动轮17转动带动与其相啮合的从动轮16转动,从动轮16带动第一齿轮 14转动,第一齿轮14带动与其相啮合的升降板21移动;通过设置的夹持机构2能够将试 样稳定夹持,便于试样在移动的时候被均匀加热,对试样进行淬火;通过设置的冷却机构 4能够对完成淬火并且在移动的试样进行吹风降温,便于试样完成淬火。

[0093]

具体的,所述外壳1上设置有用于夹持试样的夹持机构2,所述夹持机构2和淬火机 构3相配合,所述淬火机构3设置在外壳1的内部,所述夹持机构2和冷却机构4相连接, 所述冷却机构4设置在外壳1的内部。

[0094]

具体的,所述夹持机构2包括设置在支板11内部的升降板21,所述升降板21的侧壁 设置有多个均匀分布的卡齿26,所述升降板21的底部固定有上夹板22,所述上夹板22 为开口向下的u型结构。通过设置的上夹板22能够伸缩从而对试样进行卡接固定,上夹 板22的内部设置有拉簧。

[0095]

具体的,所述夹持机构2还包括固定在外壳1底部的支杆25,所述支杆25上套设有 与其滑动连接的滑杆24,所述滑杆24的顶部固定有下夹板23,所述下夹板23为开口向 上的

u型结构。通过设置的下夹板23能够对试样的侧壁进行夹持,当试样向上移动的时 候,下夹板23带动滑杆24同步向上移动。

[0096]

具体的,所述冷却机构4包括与升降板21相适配的啮合轮43,所述啮合轮43通过传 动杆42与第二齿轮41啮合,所述传动杆42和拉杆44活动连接,所述拉杆44的顶部固 定在外壳1上。通过设置的升降板21带动啮合轮43转动,进而啮合轮43带动第二齿轮 41转动,第二齿轮41转动带动其下方与其相啮合的第三齿轮45转动,当第三齿轮45转 动的时候,第三齿轮45带动转杆47转动,转杆47转动带动与其相连接的扇叶48转动, 从而扇叶48产生朝向试样的风,进而带走试样表面上的一些稳定,从而便于试样完成淬 火。

[0097]

具体的,所述冷却机构4还包括与第二齿轮41相啮合的第三齿轮45,所述第三齿轮45侧面固定有转杆47,所述转杆47的端部连接有扇叶48,所述转杆47与y型杆46活动 连接,所述y型杆46的顶部固定在外壳1上。

[0098]

具体的,所述淬火机构3包括固定在外壳1上的液压缸31,所述液压缸31上连接有 液压杆34,所述液压杆34的端部连接有支架37,所述支架37为l型结构,所述支架37 的端部固定连接有导电轮35,所述导电轮35中部设置有贯穿其内部的转销36与电极38 固定连接,所述导电轮35与所述电极38之间转动连接。通过设置的液压缸31向前带动 液压杆34,液压杆34移动进而带动支架37移动,当支架37移动后,支架37带动导电轮 35同步移动,当导电轮35移动的时候,导电轮35之间的电极38会随着导电轮35同步移 动,直到电极38与试样挤压,紧密压在工件表面;当试样向上移动的时候,电极38转动, 此时,电极38两端始终与抵接头310相接触,通过设置的导线32将两个电极38连接形 成一个闭合的回路,使得电极38在通电后快速发热。

[0099]

具体的,所述淬火机构3还包括固定在外壳1内壁上的稳定板33,所述稳定板33的 内部固定有导线32,所述导线32上连接有抵接头310,所述抵接头310设置在导电轮35 的内部,所述抵接头310上套设有弹簧311,所述弹簧311设置在导电轮35的内部,所述 抵接头310的侧壁设置有限位杆39,所述限位杆39与导电轮35滑动连接,所述抵接头 310与电极38表面相抵接。

[0100]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解, 本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原 理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改 进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物 界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。