:

1.本发明属于金刚石滚轮电镀技术领域,具体涉及一种硫酸镍/氨基磺酸镍电镀液联合电镀金刚石滚轮的方法。

背景技术:

2.金刚石滚轮是一种高效的成型砂轮修整工具,是成型磨削加工中不可缺少的一种工艺手段。该产品能够代替车、铣、刨、磨等切削工序,将毛坯一次加工成型,具有加工精度高、使用寿命长,生产效率高,零件互换性好等特点。

3.随看国内机械工业的发展,金刚石滚轮效率高、精度稳定的优点,正逐步为广大应用者所认同,应用领域越来越广。在军用与民用产品的加工中,尤其是航空发动机榫齿叶片加工中起着相当关键的作用。它以其一次成型、加工零件互换性好、使用寿命长而倍受航空轴承、纺织、量具等行业的青睐。目前內镀法电镀金刚石修整滚轮是制造精密复杂型面滚轮的最为有效的方法,理论上可通过对阴模的精密加工,将滚轮一次制造合格。

4.现有金刚石滚轮生产的电镀工艺一直采用单一的以硫酸镍为主盐的硫酸镍电镀工艺。这种电镀工艺的特点是镀层结晶细致,致密性好,但允许电流密度低,电镀周期长。并且由于硫酸镍电镀液中氯化钠的存在,镀层的內应力大,对大型金刚石滚轮来说存在镀层起泡、脱壳的质量隐患。

技术实现要素:

5.本发明的目的是克服上述现有技术存在的不足,提供一种硫酸镍/氨基磺酸镍电镀液联合电镀金刚石滚轮的方法,阴模作为加工金刚石滚轮的载体,阴模的内腔型面上具有与内腔表面紧密贴合的金刚石层,理论上与金刚石滚轮的型面精度一致,需要在其表面进行电镀镍,本发明中采用的是硫酸镍/氨基磺酸镍联合电镀技术。具体主要加工工艺包括:阴模入槽工序,将阴模平稳放入镀槽内,首先采用硫酸镍镀液电镀3

‑

6d,之后转成氨基磺酸镍镀液继续电镀,使镀层厚度达到工艺要求后出槽。该工艺通过采用硫酸镍/氨基磺酸镍镀液联合电镀金刚石滚轮技术,大幅缩短金刚石滚轮电镀周期,保证产品使用硬度基础上,降低镀层内应力,降低产品质量隐患,提高产品质量。

6.为实现上述目的,本发明采用以下技术方案:

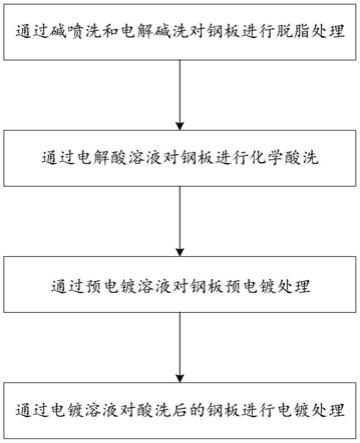

7.一种硫酸镍/氨基磺酸镍电镀液联合电镀金刚石滚轮的方法,包括以下步骤:

8.步骤1,镀前准备:

9.取阴模作为电镀阴极,连接电源负极,电镀槽内阳极与电源正极相连接后,阴模置于电镀槽镀液内;

10.步骤2,电镀:

11.(1)进行一次电镀,其中:所述的电流密度为1.1

‑

1.4a/dm2,镀液为硫酸镍镀液,包括组分及质量浓度为niso

4 200

‑

240g/l,nacl 12

‑

15g/l,h3bo

3 30

‑

35g/l;电镀时间为3

‑

6d;

12.(2)进行二次电镀,其中:所述的电流密度为3

‑

7a/dm2,镀液为氨基磺酸镍镀液,包括组分及质量浓度为ni(nh2so3)2.4h2o 300

‑

350g/l,nicl

2 23

‑

28g/l,h3bo

3 40

‑

45g/l;电镀时间为2

‑

3周,完成氨基磺酸镍梯度层电镀,获得带有复合镀层的阴模,其中,所述的电镀采用分段梯度式电镀,具体为3

‑

4段式电镀,单段电镀电流密度逐段升高,梯度间隔为0.5

‑

2aa/dm2。

13.所述的步骤1中,阴模预先经过上砂处理。

14.所述的步骤2(1)中,电镀温度为40

‑

45℃,镀液ph为4.0

‑

4.5。

15.所述的步骤2(1)中,一次电镀后,镀层厚度为0.6

‑

0.8mm。

16.所述的步骤2(2)中,电镀温度为25

‑

70℃,镀液ph为3.5

‑

4.5。

17.所述的步骤2(2)中,二次电镀后,氨基磺酸镍梯度层厚度为2.0

‑

2.5mm。

18.所述的步骤2(2)中,带有复合镀层的阴模用于金刚石滚轮后续加工。

19.所述的步骤2(2)中,制备的复合镀层显微硬度为480

‑

500hv,内应力为3.24

‑

4.92mpa。

20.所述的方法中,通过两次电镀中特定的电流密度配合方式实现复合层之间的良好结合,以避免配合不当出现镀层间结合力差,镀层表面晶粒显著变粗糙,造成复合镀层无法满足使用需求。

21.本发明的有益效果:

22.本发明采用的硫酸镍/氨基磺酸镍电镀液联合电镀金刚石滚轮技术,在金刚石滚轮基体阴模电镀初期采用硫酸镍镀液电镀金刚石滚轮,使基体在连续不间断的电流下得到一定厚度的结晶细致、致密的镀镍层,浅层包裹金刚石,之后转成氨基磺酸镍镀液进行加厚电镀。这种联合电镀技术,即可以保证金刚石与阴模內表面的紧密贴合,又保证了电镀中后期镀层加厚速度快的生产效率需求,同时降低了镀层内应力对金刚石滚轮型面尺寸精度影响的质量隐患,提高产品质量。

附图说明:

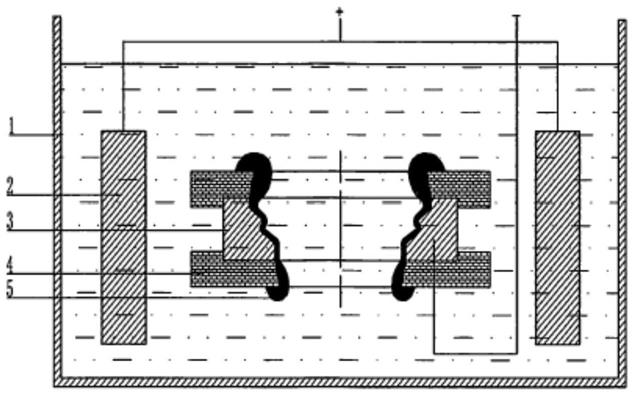

23.图1为本发明实施例1的金刚石滚轮阴模电镀方法示意图;其中:

[0024]1‑

镀槽,2

‑

钛篮框,3

‑

阴模,4

‑

加厚夹具,5

‑

边缘镍瘤。

具体实施方式:

[0025]

下面结合实施例对本发明作进一步的详细说明。

[0026]

以下实施例中采用的硫酸镍镀液包括组分及质量浓度为niso

4 200

‑

240g/l,nacl 12

‑

15g/l,h3bo

3 30

‑

35g/l;采用的氨基磺酸镍镀液包括组分及质量浓度为ni(nh2so3)2.4h2o 320g/l,nicl

2 25g/l,h3bo

3 42g/l。

[0027]

实施例1

[0028]

一种硫酸镍/氨基磺酸镍电镀液联合电镀金刚石滚轮的方法,包括以下步骤:

[0029]

步骤1,镀前准备:

[0030]

加工金刚石滚轮的载体阴模电镀示意图如图1所示,电镀装置结构包括镀槽1,钛篮框2,阴模3,加厚夹具4和边缘镍瘤5,将阴模装配到加厚夹具中,连接电源,阴模接电源阴极,镍板接电源阳极,阴模经过上砂处理后,置于电镀槽镀液内;按阴模被镀面积大小及被

镀表面不同阶段,分段给定阴模电流密度,使阴模内腔型面上具有与内腔表面紧密贴合的镍镀层,将金刚石层牢固把持在阴模内腔表现上,达到一定厚度后出槽,后续具体步骤如下:

[0031]

步骤2,电镀:

[0032]

(1)采用硫酸镍镀液进行一次电镀,电镀温度为40℃,镀液ph为4.0,电流密度为1.1a/dm2,电镀时间为6d,获得用硫酸镍镀层厚度为0.6mm;

[0033]

(2)采用氨基磺酸镍镀液进行二次电镀,电镀温度为25℃,镀液ph为3.5,二次电镀采用4梯度电镀方式,具体的:

[0034]

一次电镀电流密度为3a/dm2,电镀时间为8d;

[0035]

二次电镀电流密度为4.5a/dm2,电镀时间为4d;

[0036]

三次电镀电流密度为6a/dm2,电镀时间为2d;

[0037]

四次电镀电流密度为7a/dm2,电镀时间为1d;

[0038]

完成氨基磺酸镍梯度层电镀,氨基磺酸镍梯度层厚度为2.5mm,获得带有复合镀层的阴模,经检测,复合镀层显微硬度为488.6hv,内应力为3.46mpa,用于金刚石滚轮后续加工。

[0039]

实施例2

[0040]

一种硫酸镍/氨基磺酸镍电镀液联合电镀金刚石滚轮的方法,包括以下步骤:

[0041]

步骤1,镀前准备:

[0042]

加工金刚石滚轮的载体阴模电镀示意图如图1所示,电镀装置结构包括镀槽1,钛篮框2,阴模3,加厚夹具4和边缘镍瘤5,将阴模装配到加厚夹具中,连接电源,阴模接电源阴极,镍板接电源阳极,阴模经过上砂处理后,置于电镀槽镀液内;按阴模被镀面积大小及被镀表面不同阶段,分段给定阴模电流密度,使阴模内腔型面上具有与内腔表面紧密贴合的镍镀层,将金刚石层牢固把持在阴模内腔表现上,达到一定厚度后出槽,后续具体步骤如下:

[0043]

步骤2,电镀:

[0044]

(1)采用硫酸镍镀液进行一次电镀,电镀温度为40℃,镀液ph为4.0,电流密度为1.2a/dm2,电镀时间为5d,获得用硫酸镍镀层厚度为0.6mm;

[0045]

(2)采用氨基磺酸镍镀液进行二次电镀,电镀温度为25℃,镀液ph为3.5,二次电镀采用3梯度电镀方式,具体的:

[0046]

一次电镀电流密度为3a/dm2,电镀时间为10d;

[0047]

二次电镀电流密度为5a/dm2,电镀时间为5d;

[0048]

三次电镀电流密度为7a/dm2,电镀时间为3d;

[0049]

完成氨基磺酸镍梯度层电镀,氨基磺酸镍梯度层厚度为2.0mm,获得带有复合镀层的阴模,经检测,复合镀层显微硬度为480.8hv,内应力为4.92mpa,用于金刚石滚轮后续加工。

[0050]

实施例3

[0051]

一种硫酸镍/氨基磺酸镍电镀液联合电镀金刚石滚轮的方法,包括以下步骤:

[0052]

步骤1,镀前准备:

[0053]

加工金刚石滚轮的载体阴模电镀示意图如图1所示,电镀装置结构包括镀槽1,钛

篮框2,阴模3,加厚夹具4和边缘镍瘤5,将阴模装配到加厚夹具中,连接电源,阴模接电源阴极,镍板接电源阳极,阴模经过上砂处理后,置于电镀槽镀液内;按阴模被镀面积大小及被镀表面不同阶段,分段给定阴模电流密度,使阴模内腔型面上具有与内腔表面紧密贴合的镍镀层,将金刚石层牢固把持在阴模内腔表现上,达到一定厚度后出槽,后续具体步骤如下:

[0054]

步骤2,电镀:

[0055]

(1)采用硫酸镍镀液进行一次电镀,电镀温度为42℃,镀液ph为4.2,电流密度为1.2a/dm2,电镀时间为5d,获得用硫酸镍镀层厚度为0.7mm;

[0056]

(2)采用氨基磺酸镍镀液进行二次电镀,电镀温度为25℃,镀液ph为3.5,二次电镀采用3梯度电镀方式,具体的:

[0057]

一次电镀电流密度为3a/dm2,电镀时间为8d;

[0058]

二次电镀电流密度为4.5a/dm2,电镀时间为5d;

[0059]

三次电镀电流密度为5a/dm2,电镀时间为2d;

[0060]

四次电镀电流密度为6a/dm2,电镀时间为2d;

[0061]

完成氨基磺酸镍梯度层电镀,氨基磺酸镍梯度层厚度为2.5mm,获得带有复合镀层的阴模,经检测,复合镀层显微硬度为490.7hv,内应力为3.24mpa,用于金刚石滚轮后续加工。

[0062]

实施例4

[0063]

一种硫酸镍/氨基磺酸镍电镀液联合电镀金刚石滚轮的方法,包括以下步骤:

[0064]

步骤1,镀前准备:

[0065]

加工金刚石滚轮的载体阴模电镀示意图如图1所示,电镀装置结构包括镀槽1,钛篮框2,阴模3,加厚夹具4和边缘镍瘤5,将阴模装配到加厚夹具中,连接电源,阴模接电源阴极,镍板接电源阳极,阴模经过上砂处理后,置于电镀槽镀液内;按阴模被镀面积大小及被镀表面不同阶段,分段给定阴模电流密度,使阴模内腔型面上具有与内腔表面紧密贴合的镍镀层,将金刚石层牢固把持在阴模内腔表现上,达到一定厚度后出槽,后续具体步骤如下:

[0066]

步骤2,电镀:

[0067]

(1)采用硫酸镍镀液进行一次电镀,电镀温度为45℃,镀液ph为4.5,电流密度为1.3a/dm2,电镀时间为4d,获得用硫酸镍镀层厚度为0.8mm;

[0068]

(2)采用氨基磺酸镍镀液进行二次电镀,电镀温度为25℃,镀液ph为3.5,二次电镀采用3梯度电镀方式,具体的:

[0069]

一次电镀电流密度为3a/dm2,电镀时间为9d;

[0070]

二次电镀电流密度为6a/dm2,电镀时间为4d;

[0071]

三次电镀电流密度为7a/dm2,电镀时间为4d;

[0072]

完成氨基磺酸镍梯度层电镀,氨基磺酸镍梯度层厚度为2.2mm,获得带有复合镀层的阴模,经检测,复合镀层显微硬度为482.4hv,内应力为4.55mpa,用于金刚石滚轮后续加工。

[0073]

对比例3

‑1[0074]

同实施例3,区别在于,省略硫酸镍电镀过程,直接进行步骤(2)的氨基磺酸镍进行

梯度式电镀,获得氨基磺酸镍梯度镀层,经检测梯度镀层表面晶粒明显变粗糙,出现树枝状结晶,制备的复合镀层显微硬度为320hv,内应力为15.38mpa。经分析原因在于,直接采用氨基磺酸镍电镀,由于被镀面上金刚石占据一定面积,在电镀初期的电流密度超出电流密度范围,导致阴极附近放电金属离子贫乏,在被镀型面凸出部位放电,使镀层出现树枝状结晶,影响到其余如凹处、凹角等部位型面的电镀过程,造成复合镀层性能明显降低。

[0075]

该种省略硫酸镍电镀过程的电镀方式所造成的在电镀初期的电流密度超出电流密度范围还容易导致镀层烧焦,无法得到良好镀层,实验直接失败。

[0076]

对比例3

‑2[0077]

同实施例3,区别在于,氨基磺酸镍电镀时进行一次性电镀,具体的电流密度为5a/dm2,电镀时间为17d,获得复合镀层,经检测,由于氨基磺酸镍电镀过程控制不当,导致复合镀层表面晶粒明显变粗糙,出现针孔,制备的复合镀层显微硬度为332hv,内应力为14.55mpa。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。