1.本发明属于矿物加工领域,特别涉及一种提高钒钛磁铁精矿利用率的选矿方法。

背景技术:

2.我国钒钛磁铁矿床分布广泛,储量丰富,储量和开采量居全国铁矿的第三位,是我国钛铁矿岩矿床的主要矿石类型,已探明储量100亿吨以上,远景储量达300亿吨以上。在钒钛磁铁矿中,虽然铁的品位往往高于20%,但是经选别后获得的钒钛磁铁精矿品位往往低于55%,而tio2的含量高达15%。根据统计,钒钛磁铁精矿tio2含量每升高1%,则高炉铁损会相应增加0.5

‑

1%、炉渣tio2含量则升高1.8

‑

2.2%。在这一过程中,在增加高炉炼铁的难度且铁过量损失的同时,tio2的损失量往往占到了原矿总量的50%。因此,从源头上有效的分离钒钛磁铁精矿中的铁钛具有重要的意义。

3.在长期的研究中,人们逐渐的认为钛是以类质同像赋存于磁铁矿晶格中并形成铁钛固溶体,传统选矿技术难以实现晶格中钛的有效脱除。所以现有手段通常的研究方向是通过还原方法使铁钛进行分离,这种方法成本高,过程复杂,还可能带来环境问题。

技术实现要素:

4.本发明的目的是提供一种工艺简单、节能环保的提高钒钛磁铁精矿利用率的选矿方法。

5.一直以来,钒钛磁铁矿中的钛一直被认为是以类质同像赋存于磁铁矿晶格中并形成铁钛固溶体,故现有的分选手段通常是还原等化学转变手段。虽有人进行了磨矿研究,但是为了避免发生矿物颗粒过细而带来的团聚现象,磨矿的最小粒度往往为20μm。本发明中,发明人跳脱出现有认识局限,提供了以下全新思路的方案:

6.一种钒钛磁铁精矿的选矿方法,包括以下步骤:

7.步骤(1):将钒钛磁铁精矿i(钒钛磁铁精矿原矿)与溶有分散剂的水溶液混合制成矿浆;

8.所述的分散剂为水玻璃、三聚磷酸钠、六偏磷酸钠、焦磷酸钠、三乙基己基磷酸、十二烷基硫酸钠、甲基戊醇中的至少一种;

9.矿浆中,分散剂的浓度为大于或等于0.01m;

10.步骤(2):将矿浆进行湿法球磨处理,控制球磨后的细矿粒度

‑

15微米的粒度占比95%以上(大于或等于);

11.步骤(3):对磨矿后的细矿进行磁选,分离得到富铁的钒钛磁铁精矿ii(超细磨矿磁选后获得钒钛磁铁精矿)和富钛的钛粗矿;磁选过程的磁场强度为0.1~1.3t。

12.本发明跳脱出现有认识局限,首创性地发现对钒钛磁铁矿超细磨即可实现铁

‑

钛物相的高效解离;并进一步研究发现,将钒钛磁铁矿的超细磨粒径控制在15微米以下,铁和钛之间解离效果随粒径的下降呈线型关系。但研究发现,超细粒度对实质的分选效果提出了更高的要求。微细粒分选以及浮选指标差一直是浮选工艺上难以解决的问题,粒径过细

会使颗粒之间团聚,这种团聚是没有选择性的。同时,在浮选过程中,过小粒径的脉石矿物也更容易与浮选药剂结合,使得有用矿物与脉石矿物更难分离。因此,钛粗矿过小的粒径极大地增加了浮选分离难度,此时,找到分离微细粒矿的方法显得极为重要。

13.针对钒钛磁铁矿超细磨导致的钒和铁物相分选难度大,难于获得理论分选效果的技术难题,本发明创新地研究发现,将钒钛磁铁矿在所要求的分散剂溶液下进行球磨,进一步通过矿浆中的分散剂成分、浓度、球磨的介质、球磨粒径以及磁选条件的协同控制,能够意外地有效通过细磨方式即可实现钒钛磁铁矿中的铁和钒物相的高效解离并实现高效的分选,有助于进一步改善钒钛磁铁矿的品位。不仅如此,还有助于改善和维持矿物的解理活性,改善后续的浮选效率以及浮选率。

14.作为优选,所述钒钛磁铁精矿i金属矿物为磁铁矿和tio2,主要脉石矿物为ca,mg和si的氧化矿物。钒钛磁铁精矿i中铁的品位为50%

‑

55%,粒度为

‑

100目。

15.作为优选,矿浆的固含量为45%~55%;

16.作为优选,矿浆中,分散剂的浓度为0.05~0.15m,优选为0.1~0.15m。

17.作为优选,湿法球磨处理中,球磨介质为陶瓷球,粒径为1

‑

3mm。研究意外地发现,采用该介质,能够意外地进一步协同改善矿物磨矿分选效率,改善解理活性,改善后续的浮选效果。

18.作为优选,球磨过程的陶瓷球填充率为45%

‑

55%。

19.作为优选,球磨后的矿浆中的颗粒粒度

‑

10微米的颗粒占比大于或等于95%;

20.优选地,球磨后的矿浆中的颗粒粒度

‑

5微米的颗粒占比大于或等于95%。

21.作为优选,磁选强度为0.4

‑

1.0t,优选为0.7

‑

0.9t,最优选为0.8t。

22.作为优选,磁选为湿法磁选,其中,水流速度优选为1~1.5l/min。

23.本发明技术方案,通过所述的超细磨以及磁选手段协同下,有助于获得品位61%以上的钒钛磁铁精矿ii和品位30%以上的钛粗矿。

24.本发明获得的钛粗矿还含有一定的钒钛磁铁矿,可对其进一步进行分选处理,进一步回收钒铁磁铁矿并富集钛矿。然而,所述的钛粗矿由所述的超细磨方式获得,其粒度小,其浮选难度大。针对该超细钛粗矿难分选的问题。

25.作为本发明相同发明构思下的另一实施方案,将富钛的钛粗矿分散在含有捕收剂的溶液中,获得矿浆2;将矿浆2进行喷射处理,喷射后的矿浆3经静置后再进行浮选处理,获得富钛精矿。

26.本发明中,创新地采用所述的超细磨工艺,利于调控矿物的晶面暴露,进一步创新地配合预处理方法,创新地将钛粗矿分散在溶解有捕收剂的溶液中,再配合所述的喷洒以及静置工艺,可以有效改善钛和铁物相的浮选分选效率和效果,进一步利于获得铁精矿以及钛精矿。

27.作为优选,所述的捕收剂为砷酸、苯乙烯磷酸、苯甲羟肟酸或油酸中的至少一种;

28.矿浆2中,捕收剂的浓度为1500~2000g/t;

29.矿浆2中的固含量为45%~55%。

30.作为优选,矿浆3静置的时间为5~10min。

31.本发明中,预处理后的矿浆3可以通过现有手段实现浮选分离。

32.例如,所述的浮选包括一段粗选,三段扫选,一段精选。最后获得尾矿和tio2品位

达47.5%以上的钛精矿。

33.浮选过程中的ph例如为3~4。

34.现有研究认为,钒钛磁铁精矿i品位低的原因是钛赋存于磁铁矿晶格中并形成铁钛固溶体,故传统的处理方法一般是将粒度细磨到20微米左右,并通过还原等化学转型方式实现铁和钛物相的解离以及分选。然而,本发明跳脱出现有的认识局限,创新地发现,对钒钛磁铁矿进行超细磨,例如,控制磨矿后的粒度小于15微米下,有助于在无需化学转型下即可实现铁和钛物相的解离,且随着细度的进一步细化,铁和钛物相有助于进一步解离;此外,钒钛磁铁精矿中的si,mg,ca等杂质也会单体解离,通过磁选过程后也可分离。.

35.另外,为了解决超细磨所致的分选难度问题,本发明进一步研究发现,通过所述的球磨条件以及浮选预处理工艺,能够解决超细磨所实质的分选难题,实现矿物的高效分选。

36.有益效果

37.1、本发明首次发现,通过超细磨,并将粒度控制在15微米以下,特别是5微米以下,可在无需通过化学转型下,即可实现钒钛磁铁矿中的铁和钒物相的解离。

38.2、针对超细磨所带来的分选难度大的问题,本发明创新地发现,通过所述的超细磨的矿浆成分、浓度、磨矿介质、磨矿粒度以及磁选强度的协同控制,能够意外地实现协同,能够有效解决超细磨导致的实质分选难度大的问题,此外,还能够改善解理活性并能够维持活性稳定性,改善浮选性能;

39.3、本发明创新地对超细磨获得的钛粗矿进行所述的预处理,随后再进行浮选,如此有助于解决超细钛粗矿分选难的问题,能够获得优异的浮选指标。

附图说明

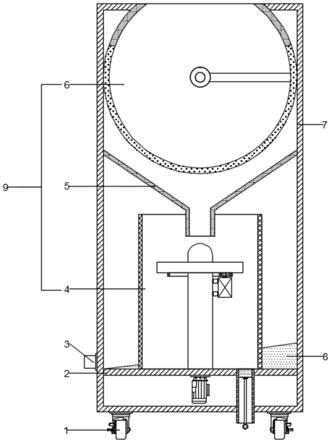

40.图1为本发明实施例1钒钛磁精矿i的电镜图像;亮色为fe,偏灰色为ti,暗色为si,mg,ca等杂物,其中,图1的(a),(b)和(c)标尺为ti,图1的(d)标尺为si,mg,ca等杂物。

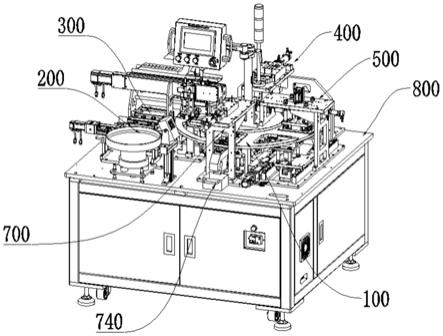

41.图2为本发明的工艺流程图(含浮选工艺);

42.图3为实施例6对比浮选组的流程图(含浮选工艺);

具体实施方式

43.以下实施例旨在进一步说明本发明,而非限制本发明。

44.以下案例,除特别声明外,磨矿的介质均指陶瓷球,且粒径为1~3mm;球磨过程的陶瓷球填充率为45%

‑

55%。

45.所述的磁选均指湿法磁选,且水流速度为1.2~1.3l/min;

46.浮选过程的矿浆固含量为50%~55%;矿浆的ph为3~3.5;捕收剂可以是行业内公知的可用于钛捕收的药剂,例如可以为砷酸或者苯乙烯磷酸,以下案例,除特别声明外,所述的捕收剂均指苯乙烯磷酸;

47.所有案例中提及的磨矿粒度指在所述范围内的颗粒占比大于或等于95%。

48.实施例1

49.取fe的品位54.61%,tio2品位14.42%的钒钛磁铁精矿i进行试验。

50.将该钒钛磁精矿i与0.1m的六偏磷酸钠水溶液混合制成浓度为40%的矿浆,然后在20mpa高压下喷射到磨矿设备中进行磨矿,磨矿粒度至5微米以下的比重占到95%以上。

磨矿后的细矿进入到磁选过程进行磁选,磁场强度为0.8t。得到钒钛磁铁精矿ii和富钛的钛粗矿;钒钛磁铁精矿ii的fe的品位为63.25%,回收率为86.34%;

51.富钛的钛粗矿的预处理以及浮选:

52.将富钛的钛粗矿分散在含有捕收剂(苯乙烯磷酸;2000g/t)的溶液中,获得矿浆2;将矿浆2进行喷射处理,喷射后的矿浆3经静置5min后再进行浮选处理(按图2浮选工艺进行浮选,获得富钛精矿(本发明也称为钛精矿)。富钛精矿tio2的品位为47.87%,回收率为64.27%.

53.实施例2

54.为了探究超细磨矿粒度对铁钛分离效率的影响,我们取经过工艺选别处理后得到的fe的品位为54.53%和tio2的品位为15.34%的铁精矿i与0.1m的六偏磷酸钠水溶液混合制成浓度为40%的矿浆,然后在20mpa高压下喷射到磨矿设备中进行磨矿,磨矿粒度为变量,磨矿后的产品被筛分成五个不同粒径组(见表1),然后进入到磁选过程进行磁选,磁场强度为0.8t。得到钒钛磁铁精矿ii和富钛的钛粗矿;将富钛的钛粗矿进行预处理以及浮选(同实施例1):

55.磁选结果见表1。

56.表1实施例2选别结果

[0057][0058][0059]

注:所述的

“‑”

指小于或等于所述的粒度,所述的“ ”指大于或等于所述的粒度;

[0060]

由表1可以得出,随着磨矿粒度的增加,铁钛可以很好的被分离,尤其是在粒度为5微米以下时,此时铁钛矿物有了比较好的单体解离,钒钛磁铁精矿ii回收率和品位也有所提高,并且利于改善和维持解理面活性,改善钛精矿的浮选回收率和品位。

[0061]

实施例3

[0062]

为了探究磁场强度对铁钛分离效率的影响,我们取经过工艺选别处理后得到的fe的品位为53.99%和tio2的品位为14.86%的钒钛磁铁精矿i与0.1m的六偏磷酸钠水溶液混合制成浓度为40%的矿浆,然后在20mpa高压下喷射到磨矿设备中进行磨矿,磨矿粒度为

‑

5微米,然后进入到磁选过程进行磁选,磁场强度为变量(见表2)。

[0063]

得到钒钛磁铁精矿ii和富钛的钛粗矿;将富钛的钛粗矿进行预处理以及浮选(同实施例1)。选别流程如图2所示。

[0064]

表2实施例3选别结果

[0065][0066][0067]

由表2可以看出,磁场强度对钒钛磁铁精矿和钛精矿品位、回收率影响较大,在本发明所限制的磁场强度内效果较好,超出后效果不理想,效果最好的磁场强度为0.8t。

[0068]

实施例4

[0069]

为了探究分散剂浓度对铁钛分离效率的影响,我们取经过工艺选别处理后得到的fe的品位为53.97%和tio2的品位为12.86%的钒钛磁铁精矿i与一定量的六偏磷酸钠水溶液(浓度为变量)混合制成浓度为40%的矿浆,然后在20mpa高压下喷射到磨矿设备中进行磨矿,磨矿粒度为

‑

5微米,然后进入到磁选过程进行磁选,磁场强度0.8t。得到钒钛磁铁精矿ii和富钛的钛粗矿;将富钛的钛粗矿进行预处理以及浮选(同实施例1);

[0070]

表3实施例4选别结果

[0071][0072]

由表3可以看出,当不添加分散剂或者分散剂浓度小于0.05m时,磁选过程中无法解决粒径过小而带来的团聚作用,因此钒钛磁铁矿精矿和钛精矿选别效果较差。随着分散剂浓度的增加,钒钛磁铁矿精矿和钛精矿选别效果显著提升,当分散剂浓度达到0.1m时最好,其后变化不再明显。

[0073]

实施例5

[0074]

为了探究分散剂种类对铁钛分离效率的影响,我们取经过工艺选别处理后得到的fe的品位为54.21%和tio2的品位为12.77%的钒钛磁铁精矿i与0.1m分散剂水溶液(种类为变量)混合制成浓度为40%的矿浆,然后在20mpa高压下喷射到磨矿设备中进行磨矿,磨矿粒度为

‑

5微米,然后进入到磁选过程进行磁选,磁场强度0.8t。得到钒钛磁铁精矿ii和富钛的钛粗矿;将富钛的钛粗矿进行预处理以及浮选(同实施例1)。

[0075]

表4实施例5选别结果

[0076][0077]

表4显示,采用本发明所要求的分散剂,能够进一步显著改善铁和钛磨矿分选性,利于保证磨矿颗粒的可浮选面活性,并改善后续的钛浮选分离效果。

[0078]

实施例6

[0079]

将fe的品位为52.68%和tio2的品位为13.31%的钒钛磁铁精矿i与0.1m的六偏磷酸钠水溶液(浓度为变量)混合制成浓度为40%的矿浆,然后在20mpa高压下喷射到磨矿设备中进行磨矿,磨矿粒度为

‑

5微米,然后进入到磁选过程进行磁选,磁场强度0.8t。将富钛的钛粗矿进行浮选,浮选过程分为两组,(1)采用图2浮选工艺(钛粗矿进行浮选前的预处理,步骤同实施例1);(2)采用图3浮选机制(区别仅在于,钛粗矿未进行浮选前的预处理,直接进行浮选)。

[0080]

表5实施例6选别结果

[0081][0082]

由表5可以看出,浮选前不经过所述的预处理,其钛粗矿品位和回收率都远远小于本发明的效果。

[0083]

实施例7

[0084]

磨矿方式的不同会对矿物的解离方式及解理面产生很大的影响,为了探究磨矿方

式及磨矿介质对钛粗矿分离效率的影响,实验分为三组,第一组为陶瓷球磨矿方式,第二组为改变磨矿介质,陶瓷球改为钢球,第三组磨矿方式采用对辊磨矿机。其它条件不变。我们取经过工艺选别处理后得到的fe的品位为53.44%和tio2的品位为13.27%的钒钛磁铁精矿i与0.1m的六偏磷酸钠水溶液(浓度为变量)混合制成浓度为40%的矿浆,然后在20mpa高压下喷射到本案例提及的磨矿设备中进行磨矿,磨矿粒度为

‑

5微米,然后进入到磁选过程进行磁选,磁场强度0.8t。得到钒钛磁铁精矿ii和富钛的钛粗矿;将富钛的钛粗矿进行预处理以及浮选(同实施例1)。

[0085]

表6实施例7选别结果

[0086][0087]

本案例表明,采用本发明提到的磨矿介质可和其他参数产生协同,可以意外地带来更好的钛和铁的磨矿分选以及浮选分离效果。

[0088]

实施例8

[0089]

将fe的品位为54.07%和tio2的品位为12.69%的钒钛磁铁精矿i与0.1m的六偏磷酸钠水溶液混合制成浓度为40%的矿浆,然后在20mpa高压下喷射到磨矿设备中进行磨矿,磨矿粒度为

‑

5微米,然后进入到磁选过程进行磁选,磁场强度0.8t。得到钒钛磁铁精矿ii和富钛的钛粗矿;钒钛磁铁精矿ii的fe的品位为64.17%,回收率为85.99%;

[0090]

将富钛的钛粗矿进行以下两组处理:

[0091]

(1)将富钛的钛粗矿分散在含有捕收剂(苯乙烯磷酸:2000g/t)的溶液中,获得矿浆2;将矿浆2进行喷射处理,喷射后的矿浆3经静置0~8min后(见表7)再进行浮选处理(按图2浮选工艺进行浮选,获得富钛精矿(钛精矿)。

[0092]

(2)将富钛的钛粗矿分散在含有捕收剂(苯乙烯磷酸;2000g/t)的溶液中,搅拌均匀后直接静置(时间为5~240min)。最后进入浮选阶段,选别流程如图2所示。

[0093]

表7实施例8选别结果

[0094]

[0095][0096]

可见,再本发明的预处理下,能够有效改善效率,不仅如此,还有助于改善分选的效果。不采用本发明的预处理方法处理时间长,不利于工业的大规模生产,并且即使静置时间达到240min,也很难获得满足工业需求的钛精矿(工业上要求钛铁矿合格品位tio247%)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。