1.本实用新型属于食品包装材料技术领域,具体涉及一种透明高阻隔复合包装膜。

背景技术:

2.食品工业中,为保障食品的安全卫生,保持食品的风味,延长食品的保质期,需要两个方面:一是食品本身的灭菌,其中肉类食品很可能存在肉毒杆菌,肉毒杆菌的芽胞抵抗力很强,需要121摄氏度高温蒸煮维持30分钟灭菌,才能杀死芽胞,保证食品安全,这也意味着其包装材料需要适应于121摄氏度30分钟的高温蒸煮灭菌。二是阻隔外界氧气等气体和水汽的侵入,在食品软包装中,使用高阻隔材料,可防止由于氧气等气体的渗透而引起的微生物繁殖和内容物氧化,防止由于水汽的渗透而引起内容物霉变,防止香味的失散和异味的吸附等,延长食品的保质期。

3.目前,在食品软包装材料中,阻隔性最好的是铝箔,但是铝箔不透明,而且耐折性差。透明的食品软包装阻隔性材料常用的有:1、乙烯乙烯醇共聚物,2、镀氧化硅薄膜和镀氧化铝薄膜,3、聚偏二氯乙烯涂层薄膜,4、聚乙烯醇涂层薄膜,5、聚对苯二甲酸乙二醇酯薄膜,6、聚酰胺薄膜。

4.其中,进口的乙烯乙烯醇共聚物薄膜对气体具有极好的阻隔性,但价格十分昂贵,而且其阻隔性会随湿度升高而急速变差;聚偏二氯乙烯涂层薄膜和聚乙烯醇涂层薄膜耐热性很差,聚乙烯醇涂层薄膜在高湿度下阻隔性还会急剧下降,两者都不适用于高温蒸煮;以聚酰胺薄膜、聚对苯二甲酸乙二醇酯薄膜基材的镀氧化铝薄膜、流延聚丙烯薄膜这三者层压复合而成的复合膜,已经是目前高温蒸煮级阻隔性较高的复合膜结构,但在经过121摄氏度30分钟的高温蒸煮灭菌后,其氧气透过率为6.2cm3/(m2·

24h

·

0.1mpa),水蒸气透过率为6.9g/(m2·

24h),常温条件下放置4个月后食品的香味已经能闻得出变化,这样的阻隔性能并不理想。

5.现有技术中,制备一种在经过121摄氏度30分钟的高温蒸煮灭菌后,仍然具有优异的阻隔性能,同时具有透明可视性、符合食品包装安全卫生标准的包装薄膜,一直是行业内急需解决的难题。

技术实现要素:

6.有鉴于此,本实用新型提供了一种透明高阻隔复合包装膜及其制备方法,本实用新型的透明高阻隔复合包装膜,在经过121摄氏度30分钟的高温蒸煮灭菌后,仍然具有优异的阻隔性能,大大延长了食品的保质期,保障食品的安全卫生。

7.本实用新型的技术方案为:

8.一种透明高阻隔复合包装膜,其特征在于,包括依次设置的第一薄膜层、涂布层、胶粘剂层、第二薄膜层、涂布层、胶粘剂层、第三薄膜层;所述涂布层为水性聚氨酯-纳米硅混合涂布层。

9.进一步的,所述第一薄膜层为聚对苯二甲酸乙二醇酯薄膜层。

10.进一步的,所述胶粘剂层为酯溶性聚氨酯胶粘剂层。

11.进一步的,所述第二薄膜层为聚酰胺薄膜层。

12.进一步的,所述第三薄膜层为聚丙烯薄膜层。

13.进一步的,所述聚丙烯薄膜层为蒸煮级流延聚丙烯薄膜层。

14.本实用新型提供的透明高阻隔复合包装膜,将各层有机地结合在一起的,聚对苯二甲酸乙二醇酯薄膜位于最外侧,蒸煮级流延聚丙烯薄膜位于最内侧,吸湿性的聚酰胺薄膜和亲水性的水性聚氨酯-纳米硅混合涂布层则复合在里面,两层薄膜之间采用双组分酯溶性聚氨酯胶粘剂粘合,聚对苯二甲酸乙二醇酯薄膜、蒸煮级流延聚丙烯薄膜、双组分酯溶性聚氨酯胶粘剂层都是疏水性的,这种排列方式可以有效阻挡高温蒸煮灭菌时,高温高压水汽对聚酰胺薄膜和水性聚氨酯-纳米硅混合涂布层的破坏。而分别在聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜涂布水性聚氨酯-纳米硅混合涂布层,控制一定的涂布量,不只阻隔效果要优于同样涂布量只在其中一种薄膜上涂布,而且涂层的烘干和交联固化更加容易及完全。制备方法中所采用的水性聚氨酯-纳米硅混合涂布层液和双组分酯溶性聚氨酯胶粘剂,都是反应体系,本实用新型实施例所采用的熟化方式,有效地使复合界面形成特定的交联聚合物,能够抵抗高温蒸煮灭菌时高温高压水汽对复合膜的破坏,提高对氧气和水汽的阻隔作用。

15.本实用新型还提供一种透明高阻隔复合包装膜的制备方法,其特征在于,包括以下步骤:

16.s1.在去离子水中加入纳米硅、水性聚氨酯、水分散异氰酸盐固化剂,制备水性聚氨酯-纳米硅混合涂布层液。

17.s2.将上述水性聚氨酯-纳米硅混合涂布层液,涂布于聚对苯二甲酸乙二醇酯薄膜的电晕面,还有双电晕聚酰胺薄膜的其中一面;

18.s3.将上述涂布完成的聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜,熟化烘干,冷却待用;

19.s4.使用双组分酯溶性聚氨酯胶粘剂,将上述涂布并熟化完成的聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜,和蒸煮级流延聚丙烯薄膜,依次进行层压复合,聚对苯二甲酸乙二醇酯薄膜没有涂层一面位于最外侧,蒸煮级流延聚丙烯薄膜热封面位于最内侧;

20.s5.将上述复合完成的复合膜熟化、冷却,获得包装复合膜产品。

21.进一步的,所述步骤s1中,所述水性聚氨酯-纳米硅混合涂布层液的制备方法为:

22.s11.将15

‑

20份的纳米硅加入到59.6

‑

64.6份的去离子水中,搅拌15分钟;

23.s12.再加入19.43份的水性聚氨酯,搅拌15分钟;

24.s13.再加入0.97份的水分散异氰酸盐固化剂,搅拌20分钟;

25.s14.超声分散10分钟;

26.s15.用300目的滤网过滤,得到水性聚氨酯-纳米硅混合涂布层液。

27.进一步的,所述步骤s2中,在干式复合机上进行涂布,涂布量控制在1.5克每平方米,干式复合机的烘道三级温度设置依次为75℃、85℃、100℃,机器转速设置为80转每分钟,将上述水性聚氨酯-纳米硅混合涂布层液,涂布于聚对苯二甲酸乙二醇酯薄膜的电晕面,还有双电晕聚酰胺薄膜的其中一面。

28.本实用新型中制备的水性聚氨酯-纳米硅混合涂布层液是水分散体系,由于水的

挥发速率比有机溶剂低,因此水分散体系的干燥固化要慢,水份的存在还会影响后续步骤中使用的双组分酯溶性聚氨酯胶粘剂的效果,所以涂布时涂布量、烘道温度、机速和排风系统等的控制非常重要。

29.进一步的,所述步骤s3中,将上述涂布完成的聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜,放置于55摄氏度的鼓风干燥箱中熟化,36小时后取出,放置于23摄氏度的空调房中冷却8小时待用。

30.本实用新型步骤s3中,由于水性聚氨酯的主要固体成分是亲水性的,干燥后的涂层若不产生一定程度的交联,则耐水性会差,阻隔性也会不足,本实用新型实施例中加入的水分散异氰酸盐固化剂就是要起到交联固化的作用,所以涂布完成后必须进行有效的熟化过程。

31.本实用新型步骤s4中,使用双组分酯溶性聚氨酯胶粘剂进行层压复合,由于上述涂布并熟化完成的聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜,有可能含有少量水份以及交联固化不完全,因此,配制双组分酯溶性聚氨酯胶粘剂涂布胶液时,应该适当提高固化剂组分的配比。

32.本实用新型的一实施例中,步骤s4中,先复合聚酰胺薄膜和蒸煮级流延聚丙烯薄膜,贴合面为聚酰胺薄膜的其中一面和蒸煮级流延聚丙烯薄膜的电晕面,再复合聚对苯二甲酸乙二醇酯薄膜,贴合面为聚酰胺薄膜的另一面和聚对苯二甲酸乙二醇酯薄膜覆有涂层的一面。

33.本实用新型的另一实施例中,步骤s4中,先复合聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜,贴合面为聚对苯二甲酸乙二醇酯薄膜覆有涂层的一面和聚酰胺薄膜的其中一面,再复合蒸煮级流延聚丙烯薄膜,贴合面为聚酰胺薄膜的另一面和蒸煮级流延聚丙烯薄膜的电晕面。

34.进一步的,所述步骤s5中,在干式复合机上进行层压复合,使用双组分酯溶性聚氨酯胶粘剂,固化剂组分在此胶粘剂规定的配比基础上增加20%,上胶量控制在4.5克每平方米,干式复合机的烘道三级温度设置依次为65℃、85℃、98℃,机器转速设置为150转每分钟,将上述涂布并熟化完成的聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜,和蒸煮级流延聚丙烯薄膜,依次进行层压复合,聚对苯二甲酸乙二醇酯薄膜没有涂层一面位于最外侧,蒸煮级流延聚丙烯薄膜热封面位于最内侧。

35.进一步的,所述步骤s5中,将上述复合完成的复合膜,放置于65摄氏度的鼓风干燥箱中熟化,48小时后,调节温度至50摄氏度熟化,再熟化48小时后取出,放置于23摄氏度的空调房中冷却24小时。

36.本实用新型步骤s5中,高温蒸煮型双组分酯溶性聚氨酯胶粘剂的交联固化效果,直接影响到耐高温蒸煮性和阻隔性,所以,层压复合后的熟化过程是非常重要的。

37.通过本实用新型的制备方法,制备的水性聚氨酯-纳米硅混合涂布层,是主要的阻隔性功能层,其具有优异的氧气阻隔性,并且涂层是透明的。而制备方法中所采用的三种薄膜基材都是透明度较高并且适用121摄氏度高温蒸煮的薄膜,并且聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜本身具有中等阻隔性,蒸煮级流延聚丙烯薄膜具有良好的水汽阻隔性,并且这三种薄膜基材都是国标gb4806.6—2016《食品安全国家标准食品接触用塑料树脂》允许食品接触用的塑料树脂。而制备方法中所选择的双组分酯溶性聚氨酯胶粘剂,是高

温蒸煮型聚氨酯胶粘剂,具有粘结力强、软化点高、耐水解、溶剂释放性良好的特点,溶剂残留远低于食品安全国家标准规定的上限,形成的胶层透明度高,蒸煮后剥离强度无下降,酯溶性聚氨酯胶层的疏水作用具有一定的水汽阻隔性。

38.本实用新型的有益效果在于:

39.与现有技术相比,本实用新型提供的透明高阻隔复合包装膜的制备方法中,通过在聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜上涂布具有阻隔功能的水性聚氨酯一纳米硅混合涂布层,再将涂布完成的聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜,与流延聚丙烯薄膜,有机地结合在一起,形成可以耐高温蒸煮灭菌,具有优异的氧气阻隔性和水蒸气阻隔性的透明食品包装复合膜,从测试结果可知,在经过121摄氏度30分钟的高温蒸煮灭菌后,本实用新型提供的透明食品包装复合膜,其氧气阻隔性和水蒸气阻隔性要明显优于现有技术制备的透明食品包装复合膜,可以达到铝箔与塑料复合的包装膜,但是铝箔不透明,而且耐折性差,而本实用新型提供的食品包装复合膜,是透明的,可以让消费者直观地看到内容物,并且耐折性良好,使用上对内容物的形状不存在限制。

40.在经济性上,本实用新型提供的透明高阻隔复合包装膜的制备方法中,所采用的材料、设备、工艺、运输及保存成本较低。现有技术中,进口的以乙烯乙烯醇共聚物为阻隔性功能层的多层共挤薄膜,再与聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜、流延聚丙烯薄膜等复合成透明多层复合薄膜,经过121摄氏度30分钟的高温蒸煮灭菌后,其氧气透过率能达到1.0

‑

2.0cm3/(m2·

24h

·

0.1mpa) ,但是进口的以乙烯乙烯醇共聚物为阻隔性功能层的多层共挤薄膜价格十分昂贵,而且保存环境要求高,相比之下,本实用新型提供的透明食品包装复合膜,阻隔性不比其差,成本却低很多。

附图说明

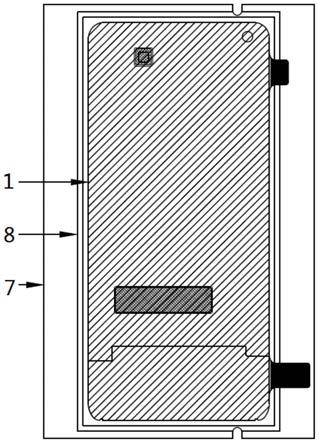

41.图1为本实用新型透明高阻隔复合包装膜的结构示意图。

具体实施方式

42.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

43.实施例1

44.一种透明高阻隔复合包装膜,其特征在于,包括依次设置的第一薄膜层1、涂布层2、胶粘剂层3、第二薄膜层4、涂布层2、胶粘剂层3、第三薄膜层5;所述涂布层为水性聚氨酯-纳米硅混合涂布层。

45.进一步的,所述第一薄膜层为聚对苯二甲酸乙二醇酯薄膜层。

46.进一步的,所述胶粘剂层为酯溶性聚氨酯胶粘剂层。

47.进一步的,所述第二薄膜层为聚酰胺薄膜层。

48.进一步的,所述第三薄膜层为聚丙烯薄膜层。

49.进一步的,所述聚丙烯薄膜层为蒸煮级流延聚丙烯薄膜层。

50.实施例2

51.本实施例提供一种实施例1透明高阻隔复合包装膜的制备方法,包括以下步骤:

52.第一步,将7.5kg的纳米硅加入到32.3kg的去离子水中,搅拌15分钟,再加入9.7kg的水性聚氨酯,搅拌15分钟,再加入0.5kg的水分散异氰酸盐固化剂,搅拌20分钟,再超声分散10分钟,然后用300目的滤网过滤,得到水性聚氨酯-纳米硅混合涂布层液。

53.第二步,在干式复合机上进行涂布,涂布量控制在1.5克每平方米,干式复合机的烘道三级温度设置依次为75℃、85℃、100℃,机器转速设置为80转每分钟,将上述水性聚氨酯-纳米硅混合涂布层液,涂布于聚对苯二甲酸乙二醇酯薄膜的电晕面,还有双电晕聚酰胺薄膜的其中一面。

54.第三步,将上述涂布完成的聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜,放置于55摄氏度的鼓风干燥箱中熟化,36小时后取出,放置于23摄氏度的空调房中冷却8小时待用。

55.第四步,在干式复合机上进行层压复合,使用双组分酯溶性聚氨酯胶粘剂,固化剂组分在此胶粘剂规定的配比基础上增加20%,上胶量控制在4.5克每平方米,干式复合机的烘道三级温度设置依次为65℃、85℃、98℃,机器转速设置为150转每分钟,先复合聚酰胺薄膜和蒸煮级流延聚丙烯薄膜,贴合面为聚酰胺薄膜覆有涂层的一面和蒸煮级流延聚丙烯薄膜的电晕面,再复合聚对苯二甲酸乙二醇酯薄膜,贴合面为聚酰胺薄膜的另一面和聚对苯二甲酸乙二醇酯薄膜覆有涂层的一面。

56.第五步,将上述复合完成的复合膜,放置于65摄氏度的鼓风干燥箱中熟化,48小时后改成50摄氏度熟化,再熟化48小时后取出,放置于23摄氏度的空调房中冷却24小时。

57.实施例3

58.本实施例提供一种实施例1透明高阻隔复合包装膜的制备方法,包括以下步骤:

59.第一步,将10.0kg的纳米硅加入到29.8kg的去离子水中,搅拌15分钟,再加入9.7kg的水性聚氨酯,搅拌15分钟,再加入0.5kg的水分散异氰酸盐固化剂,搅拌20分钟,再超声分散10分钟,然后用300目的滤网过滤,得到水性聚氨酯-纳米硅混合涂布层液。

60.第二步,在干式复合机上进行涂布,涂布量控制在1.5克每平方米,干式复合机的烘道三级温度设置依次为75℃、85℃、100℃,机器转速设置为80转每分钟,将上述水性聚氨酯-纳米硅混合涂布层液,涂布于聚对苯二甲酸乙二醇酯薄膜的电晕面,还有双电晕聚酰胺薄膜的其中一面。

61.第三步,将上述涂布完成的聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜,放置于55摄氏度的鼓风干燥箱中熟化,36小时后取出,放置于23摄氏度的空调房中冷却8小时待用。

62.第四步,在干式复合机上进行层压复合,使用双组分酯溶性聚氨酯胶粘剂,固化剂组分在此胶粘剂规定的配比基础上增加20%,上胶量控制在4.5克每平方米,干式复合机的烘道三级温度设置依次为65℃、85℃、98℃,机器转速设置为150转每分钟,先复合聚对苯二甲酸乙二醇酯薄膜和聚酰胺薄膜,贴合面为聚对苯二甲酸乙二醇酯薄膜覆有涂层的一面和聚酰胺薄膜没有涂层的一面,再复合蒸煮级流延聚丙烯薄膜,贴合面为聚酰胺薄膜覆有涂层的一面和蒸煮级流延聚丙烯薄膜的电晕面。

63.第五步,将上述复合完成的复合膜,放置于65摄氏度的鼓风干燥箱中熟化,48小时后改成50摄氏度熟化,再熟化48小时后取出,放置于23摄氏度的空调房中冷却24小时。

64.对比例1

65.本对比例提供一种食品包装复合膜的制备方法,包括以下步骤:

66.第一步,提供聚对苯二甲酸乙二醇酯薄膜基材的镀氧化铝薄膜、聚酰胺薄膜、蒸煮级流延聚丙烯薄膜。

67.第二步,在干式复合机上进行层压复合,使用双组分酯溶性聚氨酯胶粘剂,固化剂组分在此胶粘剂规定的配比基础上增加20%,上胶量控制在4.5克每平方米,干式复合机的烘道三级温度设置依次为65℃、85℃、98℃,机器转速设置为150转每分钟,先复合聚酰胺薄膜和蒸煮级流延聚丙烯薄膜,贴合面为聚酰胺薄膜的其中一面和蒸煮级流延聚丙烯薄膜的电晕面,再复合聚对苯二甲酸乙二醇酯薄膜基材的镀氧化铝薄膜,贴合面为聚酰胺薄膜的另一面和聚对苯二甲酸乙二醇酯薄膜镀氧化铝的一面。

68.第三步,将上述复合完成的复合膜,放置于65摄氏度的鼓风干燥箱中熟化,48小时后改成50摄氏度熟化,再熟化48小时后取出,放置于23摄氏度的空调房中冷却24小时。

69.对比例2

70.本对比例提供一种食品包装复合膜的制备方法,包括以下步骤:

71.第一步,提供聚对苯二甲酸乙二醇酯薄膜薄膜、铝箔9

µ

m、蒸煮级流延聚丙烯薄膜。

72.第二步,在干式复合机上进行层压复合,使用双组分酯溶性聚氨酯胶粘剂,固化剂组分在此胶粘剂规定的配比基础上增加20%,上胶量控制在4.5克每平方米,干式复合机的烘道三级温度设置依次为65℃、85℃、98℃,机器转速设置为150转每分钟,先复合聚对苯二甲酸乙二醇酯薄膜和铝箔,贴合面为聚对苯二甲酸乙二醇酯薄膜的电晕面和铝箔的其中一面,再复合蒸煮级流延聚丙烯薄膜,贴合面为铝箔的另一面和蒸煮级流延聚丙烯薄膜的电晕面。

73.第三步,将上述复合完成的复合膜,放置于65摄氏度的鼓风干燥箱中熟化,48小时后改成50摄氏度熟化,再熟化48小时后取出,放置于23摄氏度的空调房中冷却24小时。

74.实验效果测试

75.对实施例2

‑

3和对比例1

‑

2制得的包装复合膜,先经过121摄氏度30分钟的高温蒸煮灭菌后,再按照国家标准gb/t1037—1988《塑料薄膜和片材透水蒸气试验方法杯式法》测试水蒸气透过率,按照国家标准gb/t1038—2000《塑料薄膜和薄片气体透过性试验方法压差法》测试氧气透过率,测试结果如下表1所示。

76.表1

77.测试项目单位实施例2实施例3对比例1对比例2水蒸气透过率g/(m2·

24h)4.54.46.90.6氧气透过率cm3/(m2·

24h

·

0.1mpa)0.80.66.20.5

78.通过表1可以看出,本实用新型提供的食品包装复合膜,在经过121摄氏度30分钟的高温蒸煮灭菌后,仍然具有具有优异的氧气阻隔性和水蒸气阻隔性。

79.对比例1提供的食品包装复合膜,是目前常用的高温蒸煮级高阻隔食品包装复合膜,但其在经过121摄氏度30分钟的高温蒸煮灭菌后,氧气阻隔性和水蒸气阻隔性都明显不如本实用新型实施例提供的食品包装复合膜。

80.对比例2的制备方法中采用的铝箔,是目前阻隔性最好的软包装材料,通过测试结果对比可知,本实用新型实施例提供的食品包装复合膜,氧气透过率与其相当,但是铝箔是不透明的,并且耐折性差,如果装入食品再经过高温蒸煮灭菌,容易产生针孔,其阻隔性会急剧下降,因此采用铝箔复合的食品包装膜,在使用上对内容物的形状有一定限制。相比

的,本实用新型提供的食品包装复合膜是高透明度的,并且不存在耐折性差的问题,使用上对内容物的形状不存在限制。

81.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

82.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。需注意的是,本实用新型中所未详细描述的技术特征,均可以通过任一现有技术实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。