1.本发明属于复合产品制备技术领域,尤其涉及一种模切复合产品的制备方法及其制备装置。

背景技术:

2.随着模切行业技术不断竞争,本实用一种辅料模切产品填充离型膜层次工艺,是电子模切件多层次复杂产品填充离型膜辅料作用进行设计产品层次及工艺,使模切产品层次工艺高效率外;在原产品的层次无改动状态,现新型增加的层次还能节省产品主料材料降低成本,同时初步设计在多层工艺上,新增填充离型膜作为辅料的进行敷合同一平面;能解决主料、辅料节省外,还能在多种类型产品辅料的层次工艺做模切技术上的提升。

3.在以旧多层次材料模切贴合工艺上,产品排废的地方出现漏掉料未排掉的问题,通过后段手工加工,导致人工损耗大,工时多;出现人工成本高,及其材料高价不断上升。而且在多层次材料模切自动化贴合工艺中,为了配合自动化的节奏,导致材料的浪费、报废率高等问题,还导致产品尺寸精度增加,难以进行标准化的管控,由一个尺寸公差导致产品不合格、不良,多个工序造成更高的不良率,生产效率低。

技术实现要素:

4.针对以上技术问题,本发明公开了一种模切复合产品的制备方法及其制备装置,对此,本发明采用的技术方案为:一种模切复合产品的制备方法,所述模切复合产品包括从上至下层叠设置的透明硅胶保护膜、透明强弱保护胶膜层、金属箔、聚酰亚胺胶带、泡棉、透明网格离型膜和托底保护膜,所述透明网格离型膜的四周填充有填充离型膜;该模切复合产品的制备方法包括如下步骤:步骤s1,先制备第一半成品,所述第一半成品为含有间距设置镂空产品位的离型膜,该镂空产品位的四周形成模切复合产品的填充离型膜;步骤s2,将第一半成品与托底保护膜复合在一起,使托底保护膜完全覆盖镂空产品位,得到第二半成品;步骤s3,将托底膜、金属箔、聚酰亚胺胶带、泡棉复合在一起得到第一主材半成品,其中,所述泡棉的外表面设有透明网格离型膜;将第一主材半成品经过框形异步刀进行模切直到托底膜的表面,托底膜不切,得到含有无跳距间隔的主料产品的第二主材半成品;然后将第二主材半成品的主料产品通过定位异步转贴到第二半成品上,并使主料产品中的透明网格离型膜贴在产品位上,并与填充离型膜的内框四周贴合,得到第三半成品,相邻的主料产品之间间距相同,通过托底膜排出模切后的材料;步骤s4,在透明硅胶保护膜上复合透明强弱胶带,所述透明强弱胶带的强胶面与透明硅胶保护膜贴合,然后与第三半成品复合,使得透明强弱胶带的弱胶面与金属箔层贴合,得到第四半成品;

步骤s5,将第四半成品通过成型刀模切,得到所述模切复合产品。

5.进一步的,步骤s5,将第四半成品通过成型刀模切,滚切产品成型框成型,得到所述模切复合产品。

6.作为本发明的进一步改进,步骤s1中,将第一离型膜、第一托底膜复合后,经过框刀对上层的第一离型膜进行模切,并通过底层的第一托底膜将框刀切除的部分进行连续排料,得到含有间距设置镂空产品位的第一半成品,并持续向前送料;步骤s2中,将第二离型膜、托底保护膜同时送料,使第二离型膜位于在第一半成品的上表面,托底保护膜位在第一半成品的下表面,将三层结构进行复合后,然后去除第二离型膜,得到第二半成品,持续向前送料。

7.作为本发明的进一步改进,步骤s3中,先将托底膜与金属箔复合,金属箔面朝下,将金属箔胶面自带离型膜朝上贴后,去除金属箔胶面自带离型膜,然后将金属箔胶面与聚酰亚胺胶带膜面复合,采用加剥刀去除聚酰亚胺胶带胶面自带pet膜,然后将聚酰亚胺胶带胶面与泡棉的泡棉面复合,得到第一主材半成品。

8.作为本发明的进一步改进,步骤s4中,所述模切复合产品的透明强弱保护胶膜层的强胶层面的一侧贴有第一单面胶带,所述透明强弱保护胶膜层的弱胶层面的一侧贴有第二胶带和第三胶带,其采用如下步骤制备得到:在双层复合硅胶膜上复合第一单面胶带,通过滚切,滚切半断,双层复合硅胶膜不断,使得通过滚切得到的形状的第一单面胶带贴合在双层硅胶膜上,排出第一单面胶带的废料;然后与透明强弱胶带复合,使得透明强弱胶带的强胶层面与双层硅胶膜上的第一单面胶带及该层表面的硅胶膜复合;然后在透明强弱胶带的弱胶层面上复合第二胶带和第三胶带,通过滚切,使第二胶带和第三胶带切断,而透明强弱胶带不断,排出第二胶带和第三胶带废料,然后与步骤s3中的第三半成品复合,使得带有滚切后的第二胶带和第三胶带与该表面的透明强弱胶带与金属箔层贴合,得到第四半成品;持续向前送料。

9.作为本发明的进一步改进,步骤s5中,将第四半成品通过成型刀模切,滚切产品成型框,滚切半断到泡棉表面的透明网格离型膜上,泡棉表面的透明网格离型膜不断,将产品边框排废料排出;通过成型料带边刀滚切产品成型框,滚切到双层复合硅胶膜的底层硅胶膜处,得到第五半成品,通过底层硅胶膜排出废料后,在第五半成品的硅胶膜的表面复合一层保护膜。

10.本发明还公开了如上述所述的模切复合产品制备方法的制备装置,其包括:第一半成品制备模块,用于制备含有间距设置镂空产品位的离型膜,该镂空产品位的四周形成模切复合产品的填充离型膜;第二半成品制备模块,将第一半成品与托底保护膜复合在一起,使托底保护膜完全覆盖镂空产品位,得到第二半成品;第三半成品制备模块,将托底膜、金属箔、聚酰亚胺胶带、泡棉复合在一起得到第一主材半成品,其中,所述泡棉的表面设有透明网格离型膜;将第一主材半成品经过框形异步刀进行模切直到托底膜的表面,托底膜不切,得到无跳距间隔的主料产品的第二主材半成品;然后将第二主材半成品的主料产品通过定位异步转贴到第二半成品上,并使主料产品中的透明网格离型膜贴在产品位上,并与填充离型膜的内框四周贴合,得到第三半成品,

相邻的主料产品之间的间距相同,通过托底膜排出模切后的材料;第四半成品制备模块,在透明硅胶保护膜上复合透明强弱胶带,所述透明强弱胶带的强胶面与透明硅胶保护膜贴合,然后与第三半成品复合,使得透明强弱胶带的弱胶面与金属箔层贴合,得到第四半成品;成品裁切模块,将第四半成品通过成型刀模切,滚切产品成型框成型,得到所述模切复合产品。

11.作为本发明的进一步改进,所述第一半成品制备模块包括第一复合机构、位于第一复合机构下游的第二复合机构、框刀,所述框刀位于第二复合辊的物料上方;所述第一复合机构相对的两侧分别设有第一离型膜卷料架、第二离型膜卷料架。

12.作为本发明的进一步改进,所述第二半成品制备模块包括第三复合机构和第四复合机构,所述第四复合机构位于第三复合机构的下游一侧,所述第三复合机构相对的两侧分别设有第二离型膜料架、托底保护膜料架,所述托底保护膜料架的一侧还设有第一离型膜废料架;所述第四复合机构在位于第二离型膜料架的同一侧设有第二离型膜废料架。

13.作为本发明的进一步改进,所述第三半成品制备模块包括主材半成品制备模块和第三半成品复合制备模块,所述主材半成品制备模块位于复合制备模块的上方或下方;所述主材半成品制备模块包括托底膜进料辊组,所述托底膜进料辊组的一侧设有托底膜料架,所述托底膜进料辊组的下游设有金属箔复合机构,所述金属箔复合机构的一侧设有金属箔料架和金属箔保护膜收料架;所述金属箔复合机构的下游设有聚酰亚胺胶带复合机构,所述聚酰亚胺胶带复合机构的一侧设有聚酰亚胺胶带料架和聚酰亚胺胶带保护膜收料架;所述聚酰亚胺胶带复合机构的下游设有泡棉复合机构,所述泡棉复合机构的一侧设有泡棉料架,泡棉复合机构的下游设有模切组件和异步定位转粘机构,所述模切组件包括异步框刀。进一步的,所述模切组件包括输送机构,所述异步框刀位于输送机构的物料的上方或下方。

14.作为本发明的进一步改进,所述复合制备模块包括位于第四复合机构的下游的第五复合机构,所述异步定位转粘机构位于第五复合机构的一侧,所述第五复合机构的一侧还设有托底膜废料架。

15.作为本发明的进一步改进,所述第四半成品制备模块包括透明强弱胶带复合制备模块和第四半成品复合制备模块;所述透明强弱胶带复合制备模块包括双层硅胶膜进料辊组,所述双层硅胶膜进料辊组的一侧设有硅胶膜保护膜收料架;所述双层硅胶膜进料辊组的下游设有第一单面胶带复合机构;所述第一单面胶带复合机构的下游设有第一单面胶带滚切机构,所述第一单面胶带复合机构的一侧设有第一单面胶带料架,所述第一单面胶带滚切机构包括第一单面胶带滚切刀具,所述第一单面胶带滚切机构的一侧设有第一单面胶带废料架;所述第一单面胶带滚切机构的下游设有透明强弱胶带复合机构,所述透明强弱胶带复合机构的一侧设有透明强弱胶带料架和透明强弱胶带强胶面保护膜收料架;所述透明强弱胶带复合机构的下游设有第二胶带和第三胶带复合机构,所述第二胶带和第三胶带复合机构的一侧设有第二胶带和第三胶带料架和透明强弱胶带弱胶面保护膜收料架;所述第二胶带和第三胶带复合机构的下游设有第二胶带和第三胶带滚切机构,所述第二胶带和第三胶带滚切机构的一侧设有第二胶带和第三胶带废料架;

所述第四半成品复合制备模块包括位于第五复合机构下游的第六复合机构,所述第二胶带和第三胶带滚切机构位于第六复合机构的一侧。

16.进一步的,所述第一单面胶带滚切机构包括物料输送机构,所述第一单面胶带滚切刀具位于物料输送机构的物料的上方。

17.进一步的,所述第二胶带和第三胶带滚切机构包括物料输送机构、第二胶带和第三胶带滚切刀具,所述第二胶带和第三胶带滚切刀具位于输送机构的物料的上方。

18.作为本发明的进一步改进,所述成品裁切模块包括位于第六复合机构的下游的产品成型框滚切机构(滚切的产品边框排废料),所述产品成型框滚切机构的下游设有送料辊组,所述送料辊组的一侧设有废边框料架;所述送料辊组的下游设有成型料带边刀滚切机构,所述成型料带边刀滚切机构的一侧设有废料料架,所述成型料带边刀滚切机构的下游设有成品保护膜复合机构,所述成品保护膜复合机构的一侧设有保护膜料架,所述成品保护膜复合机构的下游设有成品收料架。

19.进一步的,所述产品成型框滚切机构包括输送机构和产品成型框滚切刀具,所述产品成型框滚切刀具位于输送机构的物料的上方。

20.进一步的,所述成型料带边刀滚切机构包括输送机构和成型料带边刀滚切刀具,所述成型料带边刀滚切刀具位于输送机构的物料的上方。

21.与现有技术相比,本发明的有益效果为:第一,采用本发明的技术方案,通过创新的设计,在原产品的层次无改动状态下,辅料采用间距模切的方式,而对于主要原材料采用异步框刀进行无跳距间隔模切后,将主要原材料转粘在辅材的设计,从而使得最终产品形成有间距形式,通过减少成型模切时主要原材料之间的间距,节省了产品主要材料,降低了成本,降幅高达26.5%。

22.第二,采用本发明的技术方案,为电子模切件多层次的工艺结构复杂产品的生产提供了更好的制备方法,生产高效,还能节省大量的材料,降低成本;对此模切生产层次工艺简易,产品尺寸精度公差可控制在

±

0.05mm~

±

0.15mm之间,生产加工工艺过程稳定、可靠,提升了产品的材料利用率和生产效率。

附图说明

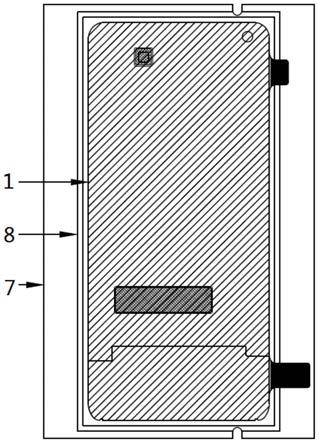

23.图1是本发明实施例的模切复合产品的结构示意图。

24.图2是本发明实施例的模切复合产品的分解结构示意图以及与步骤的对应图。

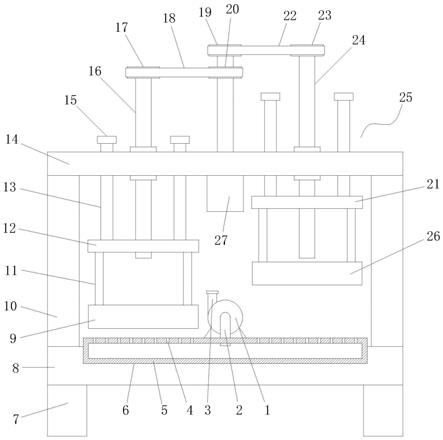

25.图3是本发明实施例的模切复合产品的制备装置的结构总图。

26.图4是本发明实施例的模切复合产品的制备方法步骤s1所对应的装置的结构图。

27.图5是本发明实施例的模切复合产品的制备方法步骤s2所对应的装置的结构图。

28.图6是本发明实施例的模切复合产品的制备方法步骤s3所对应的装置的结构图。

29.图7是本发明实施例的模切复合产品的制备方法步骤s4所对应的装置的结构图。

30.图8是本发明实施例的模切复合产品的制备方法步骤s5所对应的装置的结构图。

31.图9是本发明实施例的模切复合产品的制备方法步骤s3所采用的框形异步刀的刀模与现有技术的直线异步刀的对比示意图;其中(a)为现有技术的直线异步刀,(b)是本实施例的框形异步刀。

32.图10是本发明实施例的模切复合产品的制备方法步骤s3的第二主材半成品中主

料产品与现有技术的对比图;其中(a)为现有技术的示意图,(b)是本实施例的示意图。

33.图11是本发明实施例的模切复合产品的制备装置中所采用的排废示意图;其中,(a)是剥刀排废,(b)是胶带排废料,(c)是顶针排废,(d)是提刀排废。

34.附图标记包括:1

‑

透明硅胶保护膜,2

‑

透明强弱保护胶膜层,3

‑

金属箔,4

‑

聚酰亚胺胶带,5

‑

泡棉,6

‑

透明网格离型膜,7

‑

托底保护膜,8

‑

填充离型膜,9

‑

黑色单面胶带,10

‑

蓝色胶带,11

‑

白色胶带;12

‑

直线异步刀,13

‑

间隔跳距的成型产品,14

‑

无间隔跳距的成型产品;100

‑

第一半成品制备模块,101

‑

第一复合辊组,102

‑

第二复合辊,103

‑

第一离型膜卷料架,104

‑

第一托底膜卷料架,t1

‑

框刀;200

‑

第二半成品制备模块,201

‑

第三复合辊组,202

‑

第四复合辊组,203

‑

第二离型膜料架,204

‑

托底保护膜料架,205

‑

第一离型膜废料架,206

‑

第二离型膜废料架;300

‑

第三半成品制备模块,301

‑

托底膜进料辊组,302

‑

托底膜料架,303

‑

金属箔复合辊组,304

‑

金属箔料架,305

‑

金属箔保护膜收料架,306

‑

聚酰亚胺胶带复合辊组,307

‑

聚酰亚胺胶带料架,308

‑

聚酰亚胺胶带保护膜收料架,309

‑

泡棉复合辊组,310

‑

泡棉料架,311

‑

模切组件,t2

‑

异步框刀,312

‑

第五复合辊组,313

‑

托底膜废料架;400

‑

第四半成品制备模块,401

‑

双层硅胶膜进料辊组,402

‑

硅胶膜保护膜收料架,403

‑

黑色单面胶带复合辊组,404

‑

黑色胶带滚切机构,t3

‑

滚切刀具,405

‑

黑色胶带废料架,406

‑

透明强弱胶带复合辊组,407

‑

透明强弱胶带料架,408

‑

透明强弱胶带强胶面保护膜收料架,409

‑

蓝色和白色胶带复合辊组,410

‑

蓝色和白色胶带料架,411

‑

透明强弱胶带弱胶面保护膜收料架,412

‑

蓝色和白色胶带滚切机构,413

‑

蓝色和白色胶带废料架,414

‑

第六复合辊组,415

‑

黑色胶带卷料辊;500

‑

成品裁切模块,501

‑

产品成型框滚切机构,502

‑

送料辊组,503

‑

废边框料架,504

‑

成型料带边刀滚切机构,505

‑

废料料架,506

‑

成品保护膜复合辊组,507

‑

保护膜料架,508

‑

成品收料架。

具体实施方式

35.下面对本发明的较优的实施例作进一步的详细说明。

36.一种模切复合产品的制备方法,如图1和图2所示,所述模切复合产品包括从上至下层叠设置的透明硅胶保护膜1、透明强弱保护胶膜层2、金属箔3、聚酰亚胺胶带4、泡棉5、透明网格离型膜6和托底保护膜7,所述透明网格离型膜6的四周填充有填充离型膜8;所述透明强弱保护胶膜层2的强胶层面的一侧贴有黑色单面胶带9,所述透明强弱保护胶膜层2的弱胶层面的一侧贴有蓝色胶带10和白色胶带11。本实施例中,金属箔为铜箔。

37.如图2所示,该模切复合产品的制备方法包括如下步骤:步骤s1,先制备第一半成品,所述第一半成品为含有间距设置镂空产品位的离型膜,该镂空产品位的四周形成模切复合产品的填充离型膜;步骤s2,将第一半成品与托底保护膜复合在一起,使托底保护膜完全覆盖镂空产品位,得到第二半成品;步骤s3,将托底膜、金属箔、聚酰亚胺胶带、泡棉复合在一起得到第一主材半成品,其中,所述泡棉的表面设有透明网格离型膜;将第一主材半成品经过框形异步刀进行模切

直到托底膜的表面,托底膜不切,得到含有无跳距间隔的主料产品的第二主材半成品;然后将第二主材半成品的主料产品通过定位异步转贴到第二半成品上,并使主料产品中的透明网格离型膜贴在产品位上,并与填充离型膜的内框四周贴合,得到第三半成品,相邻的主料产品之间间距相同,通过托底膜排出模切后的材料;步骤s4,在透明硅胶保护膜上复合透明强弱胶带,所述透明强弱胶带的强胶面与透明硅胶保护膜贴合,然后与第三半成品复合,使得透明强弱胶带的弱胶面与金属箔层贴合,得到第四半成品;步骤s5,将第四半成品通过成型刀模切,滚切产品成型框成型,得到所述模切复合产品。

38.具体而言,步骤s1中,将第一离型膜、第一托底膜复合后,经过框刀对上层的第一离型膜进行模切,并通过底层的第一托底膜将框刀切除的部分进行连续排料,得到含有间距设置镂空产品位的第一半成品,并持续向前送料。

39.步骤s2中,将第二离型膜、托底保护膜同时送料,使第二离型膜位于在第一半成品的上表面,托底保护膜位在第一半成品的下表面,将三层结构进行复合后,然后去除第二离型膜,得到第二半成品,持续向前送料。

40.步骤s3中,先将托底膜与金属箔复合,金属箔面朝下,将金属箔自带胶面的离形pet膜朝上贴后,去除金属箔自带胶面的离形pet膜,然后将金属箔胶面与聚酰亚胺胶带膜面复合,采用加剥刀去除聚酰亚胺胶带自带pet膜,然后将聚酰亚胺胶带胶面与泡棉的泡棉面复合,得到第一主材半成品。

41.步骤s4中,所述模切复合产品的透明强弱保护胶膜层的强胶层面的一侧贴有黑色单面胶带,所述透明强弱保护胶膜层的弱胶层面的一侧贴有蓝色胶带和白色胶带,其采用如下步骤制备得到:在双层复合硅胶膜上复合黑色单面胶带,通过滚切,滚切半断,双层复合硅胶膜不断,使得通过滚切得到的形状的黑色单面胶带贴合在双层硅胶膜上,排出黑色单面胶带的废料;然后与透明强弱胶带复合,使得透明强弱胶带的强胶层面与双层硅胶膜上的黑色单面胶带及该层表面的硅胶膜复合;然后在透明强弱胶带的弱胶层面上复合蓝色胶带和白色胶带,通过滚切,使蓝色胶带和白色胶带切断,而透明强弱胶带不断,排出蓝色胶带和白色胶带废料,然后与步骤s3中的第三半成品复合,使得带有滚切后的蓝色胶带和白色胶带与该表面的透明强弱胶带与金属箔层贴合,得到第四半成品;持续向前送料。

42.步骤s5中,将第四半成品通过成型刀模切,滚切产品成型框,滚切半断到泡棉表面的透明网格离型膜上,泡棉表面的透明网格离型膜不断,将产品边框排废料排出;通过成型料带边刀滚切产品成型框,滚切到双层复合硅胶膜的底层硅胶膜处,得到第五半成品,通过底层硅胶膜排出废料后,在第五半成品的硅胶膜的表面复合一层保护膜。

43.实现上述模切复合产品的制备方法的制备装置包括:第一半成品制备模块100,用于制备含有间距设置镂空产品位的离型膜,该镂空产品位的四周形成模切复合产品的填充离型膜;第二半成品制备模块200,将第一半成品与托底膜复合在一起,使托底膜完全覆盖镂空产品位,得到第二半成品;

第三半成品制备模块300,将托底膜、金属箔、聚酰亚胺胶带、泡棉复合在一起得到第一主材半成品,其中,所述泡棉的表面设有透明网格离型膜;将第一主材半成品经过框形异步刀进行模切直到托底膜的表面,托底膜不切,得到含有无跳距间隔的主料产品的第二主材半成品;然后将第二主材半成品的主料产品通过定位异步转贴到第二半成品上,并使主料产品中的透明网格离型膜贴在产品位上,并与填充离型膜的内框四周贴合,得到第三半成品,相邻的主料产品之间间距相同,通过托底膜排出模切后的材料;第四半成品制备模块400,在透明硅胶保护膜上复合透明强弱胶带,所述透明强弱胶带的强胶面与透明硅胶保护膜贴合,然后与第三半成品复合,使得透明强弱胶带的弱胶面与金属箔层贴合,得到第四半成品;成品裁切模块500,将第四半成品通过成型刀模切,滚切产品成型框成型,得到所述模切复合产品。

44.进一步的,如图4所示,所述第一半成品制备模块100包括第一复合辊组101、位于第一复合辊组101下游的第二复合辊102、框刀t1,所述框刀t1位于第二复合辊102的物料上方;所述第一复合辊组101相对的两侧分别设有第一离型膜卷料架103、第一托底膜卷料架104。如图3所示,所述第一复合辊组101包括辊a1和辊b1,所述第二复合辊102包括辊a2,第一离型膜卷料架103包括第一离型膜卷料辊c1,第一托底膜卷料架104包括第一托底膜卷料辊c3。

45.如图5所示,所述第二半成品制备模块200包括第三复合辊组201和第四复合辊组202,所述第四复合辊组202位于第三复合辊组201的下游一侧,所述第三复合辊组201相对的两侧分别设有第二离型膜料架203、托底保护膜料架204,所述托底保护膜料架204的一侧还设有第一离型膜废料架205;所述第四复合辊组202在位于第二离型膜料架203的同一侧设有第二离型膜废料架206。具体的,所述第三复合辊组201包括辊a3和辊b2,所述第四复合辊组202包括辊a4和辊b3,所述第二离型膜料架203包括第二离型膜卷料辊c4,所述托底保护膜料架204包括托底保护膜料卷料辊c2,所述第二离型膜废料架206包括第二离型膜废料卷料辊c5。第一离型膜废料架205包括第一离型膜废料卷料辊d1。

46.如图6所示,所述第三半成品制备模块300包括主材半成品制备模块和第三半成品复合制备模块,所述主材半成品制备模块位于复合制备模块的上方或下方;所述主材半成品制备模块包括托底膜进料辊组301,所述托底膜进料辊组301的一侧设有托底膜料架302,所述托底膜进料辊组301的下游设有金属箔复合辊组303,所述金属箔复合辊组303的一侧设有金属箔料架304和金属箔保护膜收料架305;所述金属箔复合辊组303的下游设有聚酰亚胺胶带复合辊组306,所述聚酰亚胺胶带复合辊组306的一侧设有聚酰亚胺胶带料架307和聚酰亚胺胶带保护膜收料架308;所述聚酰亚胺胶带复合辊组306的下游设有泡棉复合辊组309,所述泡棉复合辊组309的一侧设有泡棉料架310,泡棉复合辊组309的下游设有模切组件311和异步定位转粘机构,所述模切组件包括异步框刀t2。所述复合制备模块包括位于第四复合辊组202的下游的第五复合辊组312,所述异步定位转粘机构位于第五复合辊组312的一侧,所述第五复合辊组312的一侧还设有托底膜废料架313。具体而言,所述托底膜进料辊组包括辊b11和辊b12,托底膜料架包括托底膜卷料辊c9。所述金属箔复合辊组包括辊b9和辊b10,金属箔料架包括金属箔卷料辊c8,金属箔保护膜收料架包括金属箔保护膜卷料辊d4,即将铜箔自带的保护膜进行回收。所聚酰亚胺胶带复合辊组包括辊b7和辊b8,聚酰

亚胺胶带料架包括聚酰亚胺胶带卷料辊c7,聚酰亚胺胶带保护膜收料架包括聚酰亚胺胶带保护膜卷料辊d3,即将聚酰亚胺胶带自带的保护膜进行回收。所述泡棉复合辊组包括辊b5和辊b6,泡棉料架包括泡棉卷料辊c6,其中泡棉的一面自带pet保护膜。所述模切组件包括异步框刀t2和送料辊b4。所述第五复合辊组包括辊a5和辊g1、辊a6和辊g2、辊a7和辊g3、辊a8和辊g4、辊a9和辊g5,所述托底膜废料架位于辊a9和辊g5的一侧,包括托底膜废料卷料辊d5。所述辊a9和辊g5的一侧设有用输送硅胶膜的托底膜卷料辊c10。所述异步定位转粘机构为通过控制送料辊b4的转动与否、以及转动速度,根据辊a3和辊b2之间物料的镂空产品位进行定位后,将第二主材半成品上的主料产品转贴在c11过来的硅胶膜上,然后通过辊a4和辊b3转帖贴合在镂空产品位上,经过辊a5和辊g1、辊a6和辊g2、辊a7和辊g3、辊a8和辊g4、辊a9和辊g5输送到下一步。

47.如图7所示,所述第四半成品制备模块400包括透明强弱胶带复合制备模块和第四半成品复合制备模块;所述透明强弱胶带复合制备模块包括双层硅胶膜进料辊组401,所述双层硅胶膜进料辊组401的一侧设有硅胶膜保护膜收料架402;所述双层硅胶膜进料辊组401的下游设有黑色单面胶带复合辊组403;所述黑色单面胶带复合辊组403的一侧设有黑色胶带卷料辊415,所述黑色单面胶带复合辊组403的下游设有黑色胶带滚切机构404,所述黑色胶带滚切机构404包括滚切刀具t3,所述黑色胶带滚切机构404的一侧设有黑色胶带废料架405;所述黑色胶带滚切机构404的下游设有透明强弱胶带复合辊组406,所述透明强弱胶带复合辊组406的一侧设有透明强弱胶带料架407和透明强弱胶带强胶面保护膜收料架408;所述透明强弱胶带复合辊组406的下游设有蓝色和白色胶带复合辊组409,所述蓝色和白色胶带复合辊组409的一侧设有蓝色和白色胶带料架410、透明强弱胶带弱胶面保护膜收料架411;所述蓝色和白色胶带复合辊组409的下游设有蓝色和白色胶带滚切机构412,所述蓝色和白色胶带滚切机构412的一侧设有蓝色和白色胶带废料架413;所述第四半成品复合制备模块包括位于第五复合辊组312下游的第六复合辊组414,所述蓝色和白色胶带滚切机构412位于第六复合辊组414的一侧。具体而言,双层硅胶膜进料辊组包括双层硅胶膜卷料辊c15、输送辊a16和输送辊b17,硅胶膜保护膜收料架包括硅胶膜保护膜回收卷料辊d11。黑色单面胶带复合辊组包括辊a15和辊b16,所述黑色胶带滚切机构包括输送辊a14和滚切刀具t3,黑色胶带废料架包括黑色胶带废料卷料辊d10。透明强弱胶带复合辊组包括辊a13和辊b15,所述透明强弱胶带料架包括透明强弱胶带卷料辊c13,透明强弱胶带强胶面保护膜收料架包括透明强弱胶带强胶面保护膜卷料辊d9;透明强弱胶带弱胶面保护膜收料架包括透明强弱胶带弱胶面保护膜卷料辊d8。蓝色和白色胶带复合辊组包括辊a12和辊b14,所述蓝色和白色胶带滚切机构包括滚切刀具t4和输送辊a11。第六复合辊组包括辊a10和辊b13、辊a11和辊g6、辊a12和辊g7、辊a13和辊g8、辊a14和辊g9、辊a15和辊g10、辊a16和辊g11。

48.如图8所示,所述成品裁切模块500包括位于第六复合辊组414的下游的产品成型框滚切机构501(滚切的产品边框排废料),所述产品成型框滚切机构501的下游设有送料辊组502,所述送料辊组502的一侧设有废边框料架503;所述送料辊组502的下游设有成型料带边刀滚切机构504,所述成型料带边刀滚切机构504的一侧设有废料料架505,所述成型料带边刀滚切机构504的下游设有成品保护膜复合辊组506,所述成品保护膜复合辊组506的一侧设有保护膜料架507,所述成品保护膜复合辊组506的下游设有成品收料架508。具体而言,所述产品成型框滚切机构包括成型刀t5和输送辊a17,所述送料辊组包括辊a18和辊

b18,废边框料架包括废边框卷料辊d11。成型料带边刀滚切机构包括成型刀t6和输送辊a19,废料料架包括废料卷料辊d13。成品保护膜复合辊组包括辊a20和辊b19,保护膜料架包括保护膜卷料辊c17,成品收料架包括成品收料辊d14。

49.结合图3~图8所示,步骤s1,操作时,先将10

‑

15克托底膜粘面朝上通过a1与b1贴合走料,在通过a2与t1(框刀)走料,通过a3与b2贴合滚轴走料,之后通过a4与b3、一直串带到a14与b13贴合滚轴走料拉直;其次用c3,15

‑

20克离型膜非离型面贴合c1,通过a1与b1滚轴贴合,进入a2与t1(刀模框刀),一直串带到a20与b19贴合滚轴走料,拉料8

‑

10米之间走直平齐平整、不起翘,无气泡。

50.步骤s2,将15

‑

20克pet离形膜为填充部分贴合成型,首先c3是放料离型膜,非离型面朝下离型膜面与c1是放料10

‑

15克托底膜粘面贴合,c3离形膜离型面朝上通过a1与b1贴合走料,进入a2滚轴与t1(刀模框刀)滚切,离型膜切半断,托底膜不断,t1是滚切要填充离型膜,用d1收料c1放料的10

‑

15克托底膜离型膜中框废料,在通过a3与b2贴合前,下贴合一层c2放料的单面透明胶opp,贴合在非离型膜上,c4是放料3

‑

5克离型膜贴合在上一层,在通过a3与b2贴合走料,后用剥刀排废掉,c5是收料3

‑

5克离型膜;之后通过a4与b3滚轴,为防止后面工序模切好半成品转贴到要填充部分定位居中贴合漏粘的部分不受粘点、粉尘、异物进入,最后一直串带到a20与b19贴合走料、贴合时由拉料过程较长,拉料8

‑

10米之间走直平齐平整、不起翘,无气泡。

51.步骤s3,在将加高的滚轴上b11与b12贴合c9是放料,3

‑

5克托底膜粘面朝上贴合,通过b11与b12、b9与b10、b7与b8、b5与b6滚轴贴合通过b4与t2(框形异步刀),在转串到g1、g2、g3、g4、g5钢槽滚;然后c8是放料铜箔与c9放料3

‑

5克托底膜贴合,铜箔面朝下,自带胶面与非离形pet面朝上通过b9与b10贴合;之后将铜箔自带胶面的非离形pet,d4是拉掉铜箔自带pet,贴合后c7是放料聚酰亚胺胶带,聚酰亚胺胶带非胶面与铜箔胶贴合,通过b7与b8滚轴贴平;后加剥刀用d3是收料轴,收料聚酰亚胺胶带自带pet;c6是放料泡棉,泡棉面与聚酰亚胺胶带胶面贴合;通过b5与b6,进入b4与t2(框形异步刀)开始模切滚切,t2是滚切铜箔 聚酰亚胺胶带 泡棉 泡棉自带pet切断,3

‑

5克托底膜不断;形成了间隔跳距设计方形产品,后面通过机台定位转粘在步骤s1、步骤s2滚切好的半成品上要填充部分居中贴合走料;最后将在用d5是收料排废异步的3

‑

5克托底膜;在这里新增加一层c10是放料的3

‑

5克托底膜,胶面朝上通过g5串回到g1转带t2滚切的半成品到b3滚轴,运用机台伺服异步功能转贴合;铜箔面朝上通过a5与g1钢槽直到a9与g5钢槽走料,在用d6收料c10放料的3

‑

5克托底膜,直到贴合拉料到a14跟b15,贴合时拉料5

‑

8米之间走直平齐平整、不起翘,无气泡。

52.步骤s4,用c15是放料双层硅胶膜后通过a16与b17滚轴,d11是收料自带pet,在将c14是放料黑色胶带,黑色胶带粘面与双层硅胶粘面贴合;通过a15与b16滚轴贴合,进入a14与t3(黑色胶带刀)滚切,滚切半断,双层硅胶不断;t3是滚切黑色胶带,然后用d10收料黑色胶带排废料,在将c13放料透明强弱胶带,d9是收料透明强弱胶带强面自带pet;强面与模切好的黑色胶带,通过a13与b15滚轴贴合,后d8是收料弱面自带pet; 用c12放料,蓝色胶带与白色胶带,胶面对粘透明强弱胶带弱面贴合;通过a12与b14滚轴;进入a11与t4滚切,t4是滚切蓝色胶带与白色胶带半半断,透明强弱胶不断;用d7收废蓝色胶带与白色胶带废料,后通过b13滚运用机台伺服功能转贴合在第三步铜箔面贴合,进入a10与b13贴合拉料;串到g6、g7、g8、g9、g10、g11钢槽滚时要走直平齐平整、不起翘,无气泡,形成敷粘半产品。

53.步骤s5,在通过a17与t5成型刀模切,t5滚切产品成型框,滚切半断到泡棉自带pet上,泡棉自带pet不断,加剥刀用d11收料是t5成型刀滚切的产品边框排废料,通过a18与b18滚轴,通过a19与t6成型料带边刀,t6滚切产品成型框边刀;应用d13收料边框托底排废料;通过a20与b19滚轴,用c17放料pe膜贴合在将成型的成品上,为防备铜箔在产品收卷成品时不受到挤压、溢胶、压伤等。贴合拉料时要走直平齐平整、不起翘,无气泡。

54.上述实施例中,步骤s3中所采用的异步框刀t2与现有技术的直线异步刀12的结构对比图如图9。运用圆刀机台带有的设备异步功能,结合异步框刀t2,将产品带料形成了无间隔跳距的成型产品14形式。排废产品边框废料改进,实施上排废方便简易;使产品外观平齐不整、无起翘、无气泡、压痕等等。现有技术中的裁切用的直线异步刀12,得到间隔跳距的成型产品13,间隔处废料为3:1,(如3片产品之间跳距之间距离太浪费为1片产品材料);本实施例中以无间隔方式1:1进料异步,能降低材料成本和生产效率材料利用率。有间隔跳距或者无间隔跳距异步的主料省料对比如图10所示。

55.如图11所示,本实施例中,废料排料采用如下方式:剥刀排废:在裁切时对于层次较少材料的贴合裁切排废,使用剥刀剥离角度排废,对产品在拉料贴合过程,剥刀排废压剥刀角度不能太低,要斜35度

‑

45度,排废时产品的外观边缘外无拉起波浪边、压痕、压印、溢胶、不掉数等。 本实施例中,第一离型膜废料卷料辊d1/第二离型膜废料卷料辊c5/送料辊b4/聚酰亚胺胶带保护膜卷料辊d3/金属箔保护膜卷料辊d4/蓝色和白色胶带废料架的收卷辊d7/黑色胶带废料卷料辊d10/废边框卷料辊d11都可以采用此方式进行排废。

56.除此之外,还可以根据情况采用如下的废料排料方式:胶带排废:在裁切时对于层次较少材料的贴合裁切排废,使用胶带排废,对产品在拉料贴合过程,胶带通过滚轴贴合排废,排废时产品的外观边缘外无拉起波浪边、压痕、压印、溢胶、不掉数等。顶针排废:在裁切时对于多层次类型的产品材料的贴合裁切排废,对于产品小孔形、圆孔类型做全切设计时使用刀具做顶针排废,这里有顶针大小,高度、圆锥头、圆柱平头设计,对产品在拉料贴合过程,在产品拉料层下贴合一层10

‑

15克硅胶托底膜,后直接通过顶针刀具顶掉,使用10

‑

15克硅胶托底膜从下拉掉排废料,排废时产品的外观边缘外无拉起波浪边、压痕、压印、溢胶等。

57.提取排废:在裁切时对于多层次类型的产品材料的贴合裁切排废,对于产品框形孔形、圆孔类型做半切设计时使用刀具做提废刀排废,这里有对提废,高度、宽度大小设计,对产品在拉料贴合过程,在产品拉料上层贴合一层高粘膜,后直接通过提废刀具提掉,将高粘膜拉掉提废料,提废时产品的外观边缘外无拉起波浪边、压痕、压印、溢胶等。

58.本实施例的技术方案,通过采用模切异步材料转粘敷的方式,将无间距的主材转帖到有间距的镂空产品上,形成有间距的产品形式,节省了产品主料材料,降低了成本。另外,利用模切工艺,产品尺寸精度公差可控制的在

±

0.05mm~

±

0.15mm之间,提高了生产加工工艺过程稳定性和可靠性,还能提升了生产效率。

59.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的

保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。