一种防护性能好的mpp电缆保护管材及其制备方法

技术领域

1.本发明涉及电缆保护管材领域,具体涉及一种防护性能好的mpp电缆保护管材及其制备方法。

背景技术:

2.mpp电力管是采用改性聚丙烯为主要原材料,而改性聚丙烯具有极好的机械强度和硬度,其刚性、耐磨性以及耐弯曲性突出,但现有的改性聚丙烯的耐寒性差,低温易脆断、收缩率大,抗蠕变性能、制品尺寸稳定性差,容易产生翘曲变形且耐腐蚀性能差,埋于地下易被腐蚀,从而限制了mpp电力管的发展,不能对电缆做到最有效的保护;因此,亟需一种耐低温性能、耐腐蚀性能以及力学性能均优异的mpp电缆保护管材来解决以上问题。

技术实现要素:

3.为了克服上述的技术问题,本发明的目的在于提供一种防护性能好的mpp电缆保护管材及其制备方法:通过将mpp电缆保护管材设置成复合管道,在其中加入由不锈钢丝编制而成的防护层能够对管材更好的支撑,避免管道收到冲击而发生开裂的现象,能够对电缆更有效的保护,以丙烯、增韧单体和抗蚀单体聚合而成的改性聚丙烯为原料制备mpp电缆保护管材,其中,增韧单体赋予mpp电缆保护管材良好的韧性,使其在耐低温性能以及力学性能有效提升,抗蚀单体赋予了mpp电缆保护管材良好的耐腐蚀性能,使其在土壤中难以被破坏,避免酸碱环境对mpp电缆保护管材的破坏,进而破坏电缆,mpp电缆保护管材对电缆的保护效果好,解决了现有的mpp电缆保护管材耐低温性能、耐腐蚀性能不佳的问题。

4.本发明的目的可以通过以下技术方案实现:一种防护性能好的mpp电缆保护管材,包括内管层、防护层以及外管层,所述内管层的外部设置有由不锈钢丝编制而成的防护层,所述防护层的外部复合有外管层;所述内管层、外管层包括以下重量份原料:改性聚丙烯90

‑

110份、玻璃纤维5

‑

12份、纳米硅微粉5

‑

15份、纳米碳酸钙3

‑

9份、分散剂1.5

‑

3.5份、抗氧化剂1

‑

5份以及颜料0.5

‑

1.5份;该改性聚丙烯由以下步骤制备得到:将反应釜中通入氮气置换反应釜内空气,之后充满丙烯气体,之后加入无水甲苯、增韧单体、抗蚀单体、催化剂以及助催化剂,在搅拌速率为1000

‑

2000r/min的条件下聚合反应20

‑

40min,之后加入无水乙醇终止反应,将反应产物倒入盐酸乙醇溶液中,过滤,将滤饼用无水乙醇洗涤2

‑

3次,之后用丙酮洗涤2

‑

3次,之后放置于真空干燥箱中,在温度为60

‑

80℃的条件下烘干至恒重,得到改性聚丙烯。

5.反应原理如下:

作为本发明进一步的方案:所述丙烯、无水甲苯、增韧单体、抗蚀单体、催化剂以及助催化剂的用量比为0.1

‑

0.5mol:100ml:0.05mol:0.05mol:12

‑

20g:5

‑

10g,所述催化剂为三异丁基铝,所述助催化剂为三苯碳四(五氟苯基)硼酸盐,所述盐酸乙醇溶液的质量分数为0.5%。

6.作为本发明进一步的方案:所述增韧单体的制备方法如下:a1:将烯丙醇和三氟化硼乙醚加入至安装有搅拌器、恒压滴液漏斗的三口烧瓶中,在冰水浴以及搅拌速率为300

‑

500r/min的条件下边搅拌边滴加氨水调节反应体系ph为6.0

‑

7.0,之后逐滴加入环氧氯丙烷,控制滴加速率为1滴/s,滴加完毕后升温至55

‑

65℃的条件下恒温搅拌反应6

‑

7h,之后加入无水硫酸钠干燥,过滤,得到中间体1;反应原理如下:a2:将中间体1加入至安装有搅拌器、恒压滴液漏斗的三口烧瓶中,在温度为40

‑

45℃,搅拌速率为500

‑

800r/min的条件下边搅拌边逐滴加入氢氧化钠溶液,控制滴加速率为1滴/s,滴加完毕后继续搅拌反应4

‑

6h,反应结束后将反应产物用无水硫酸钠干燥,过滤,得到中间体2;反应原理如下:

a3:将双酚a和中间体2加入至安装有搅拌器、恒压滴液漏斗以及冷凝回流管的三口烧瓶中,在70

‑

90℃,搅拌速率为500

‑

800r/min的条件下搅拌融化,之后逐滴加入氢氧化钠溶液,控制滴加速率为1滴/s,滴加完毕后继续恒温搅拌反应15

‑

20h,反应结束后冷却至室温,加入萃取剂继续搅拌10

‑

30min,之后分液,将萃取液用蒸馏水洗涤至中性,减压蒸馏去除萃取剂,得到增韧单体。

7.反应原理如下:作为本发明进一步的方案:步骤a1中的所述烯丙醇、三氟化硼乙醚、环氧氯丙烷的用量比为0.1mol:1g:0.15mol,所述氨水的质量分数为30%。

8.作为本发明进一步的方案:步骤a2中的所述氢氧化钠溶液溶解于去离子水所形成的质量分数为30

‑

40%的溶液,所述中间体1、氢氧化钠的摩尔比为1.0:1.5。

9.作为本发明进一步的方案:步骤a3中的所述氢氧化钠溶液溶解于去离子水所形成的质量分数为25

‑

30%的溶液,所述双酚a、中间体2、氢氧化钠的摩尔比为1.0:2.2

‑

2.8:2.0,所述萃取剂为甲苯与蒸馏水按照体积比2:1的混合液。

10.作为本发明进一步的方案:所述抗蚀单体的制备方法如下:b1:将氯铂酸溶液、三乙胺溶液以及二甲基一氯硅烷加入至反应釜中,通入氮气置换反应釜内空气,之后在温度为120

‑

130℃,搅拌速率为350

‑

550r/min的条件下通入3,3,3,

‑

三氟丙烯气体,通入完毕后恒温搅拌反应2

‑

3h,反应结束后将反应产物冷却至室温,真空抽滤,得到中间体3;反应原理如下:

b2:将对溴苯酚、甲苯、二甲基亚砜以及氢氧化钠加入至安装有搅拌器、分水器以及冷凝回流管的三口烧瓶中,升温使甲苯和水共沸,蒸出甲苯,降温至室温,之后逐滴加入1,2

‑

二溴四氟乙烷,在室温以及搅拌速率为400

‑

500r/min的条件下搅拌6

‑

7h,之后升温至40

‑

45℃的条件下继续搅拌反应20

‑

30h,反应结束后将反应产物降温至室温,加入氢氧化钠溶液,静置分层,将水相用二氯甲烷萃取2

‑

3次,将萃取液与有机相合并,之后用蒸馏水洗涤2

‑

3次,之后用无水硫酸镁干燥,旋转蒸发去除溶剂,之后在压力为4.0kpa的条件下收集75

‑

76℃的馏分,得到中间体4;反应原理如下:b3:将中间体4、锌粉以及乙腈加入至安装有搅拌器以及冷凝回流管的三口烧瓶中,在搅拌速率为400

‑

500r/min的条件下回流反应20

‑

30h,反应结束后将反应产物旋转蒸发,去除溶剂,过滤,将滤液在压力为4.0kpa的条件下进行蒸馏,收集60

‑

65℃的馏分,得到中间体5;反应原理如下:b4:将四氢呋喃、镁粉以及中间体3加入至安装有搅拌器、恒压滴液漏斗以及冷凝回流管的三口烧瓶中,在温度为0

‑

4℃,搅拌速率为400

‑

500r/min的条件下逐滴加入中间体5,控制滴加速率为1滴/s,滴加完毕后升温至15

‑

20℃继续搅拌反应20

‑

30h,反应结束后加入氯化铵溶液,过滤,将滤液旋转蒸发去除溶剂,之后用蒸馏水洗涤2

‑

3次,静置分液,将有机相用无水硫酸镁干燥,抽滤,将滤液在压力为4.0kpa的条件下进行蒸馏,收集65

‑

72℃的馏分,得到抗蚀单体。

11.反应原理如下:

作为本发明进一步的方案:步骤b1中的所述氯铂酸溶液、二甲基一氯硅烷、3,3,3

‑

三氟丙烯气体的用量比为30ml:95.6g:1.2mol,所述氯铂酸溶液为氯铂酸按照1g:50ml溶解于异丙醇所形成的溶液,所述三乙胺溶液为三乙胺溶解于无水乙醇所形成的摩尔浓度为0.1mol/l的溶液,所述氯铂酸、三乙胺的摩尔比为1.0:0.9

‑

1.0。

12.作为本发明进一步的方案:步骤b2中的所述对溴苯酚、甲苯、二甲基亚砜、氢氧化钠、1,2

‑

二溴四氟乙烷以及氢氧化钠溶液的用量比为17.3g:50ml:50ml:8g:26.0g:30ml。

13.作为本发明进一步的方案:步骤b3中的所述中间体4、锌粉以及乙腈的用量比为10g:0.3g:50

‑

100ml。

14.作为本发明进一步的方案:步骤b4中的所述四氢呋喃、镁粉、中间体3、中间体5以及氯化铵溶液的用量比为150ml:3.0g:0.1mol:0.1mol:50ml,所述氯化铵溶液的质量分数为10

‑

15%。

15.作为本发明进一步的方案:一种防护性能好的mpp电缆保护管材的制备方法,包括以下步骤:步骤一:按照重量份称取改性聚丙烯90

‑

110份、玻璃纤维5

‑

12份、纳米硅微粉5

‑

15份、纳米碳酸钙3

‑

9份、分散剂1.5

‑

3.5份、抗氧化剂1

‑

5份以及颜料0.5

‑

1.5份,备用;步骤二:将改性聚丙烯、玻璃纤维、纳米硅微粉、纳米碳酸钙、分散剂、抗氧化剂、颜料加入混合机中,在搅拌速率为4000

‑

6000r/min的条件下搅拌混合20

‑

30min,得到混合料;步骤三:将混合料加入至用于制备内管层的内管挤塑机以及用于制备外管层的外管挤塑机中;步骤四:通过内管挤塑机挤塑成型,经过水冷和定径后,得到内管层,将不锈钢丝缠绕于内管层外部,编织成型,得到防护层,通过外管挤塑机挤出原料将防护层包裹,经过水冷和定径后,得到外管层,经过牵引,定长切割,得到该防护性能好的mpp电缆保护管材。

16.本发明的有益效果:本发明的一种防护性能好的mpp电缆保护管材及其制备方法,通过将改性聚丙烯、玻璃纤维、纳米硅微粉、纳米碳酸钙、分散剂、抗氧化剂、颜料加入混合机中搅拌混合,得到混合料,将混合料加入至用于制备内管层的内管挤塑机以及用于制备外管层的外管挤塑机中,通过内管挤塑机挤塑成型,经过水冷和定径后,得到内管层,将不锈钢丝缠绕于内管层外部,编织成型,得到防护层,通过外管挤塑机挤出原料将防护层包裹,经过水冷和定径后,得到外管层,经过牵引,定长切割,得到该防护性能好的mpp电缆保护管材;通过将mpp电缆保护管材设置成复合管道,在其中加入由不锈钢丝编制而成的防护层能够对管材更好的支撑,避免管道收到冲击而发生开裂的现象,能够对电缆更有效的保护;其中的改性聚丙烯为丙烯、增韧单体和抗蚀单体聚合而成的高分子材料,增韧单体赋予mpp电缆保护管材良好的韧性,使其在耐低温性能以及力学性能有效提升,抗蚀单体赋予了mpp电缆保护管材良好的耐腐蚀性能,使其在土壤中难以被破坏,避免酸碱环境对mpp电缆保护管材的破坏,进而破坏电缆,mpp电缆保护管材对电缆的保护效果好;制备mpp电缆保护管材的过程中制备了一种增韧单体,通过烯丙醇、环氧氯丙烷反应生成中间体1,之后中间体1在碱性条件下闭环得到中间体2,中间体2开环并与双酚a反应,生成增韧单体,增韧单体具有长链,且具有大量醚键,使分子链的柔性增加,从而赋予了改性聚丙烯良好的韧性,提高其耐低温性能,进而提升mpp电缆保护管材的力学性能;制备mpp电缆保护管材的过程中还制备了一种抗蚀单体,通过二甲基一氯硅烷与3,3,3,

‑

三氟丙烯气体发生硅氢加成反应,生成中间体3,通过1,2

‑

二溴四氟乙烷与1,2

‑

二溴四氟乙烷反应生成中间体4,之后中间体4反应生成中间体5,之后中间体5与中间体3发生格氏反应生成抗蚀单体,抗蚀单体中含有大量的c

‑

f件以及c

‑

si键,键能大,稳定性好,而且具有键长较短的c

‑

f键,对c

‑

c键产生屏蔽效应,从而避免c

‑

c受酸碱而导致断裂,避免了mpp电缆保护管材受到腐蚀,使得mpp电缆保护管材具有良好的耐腐蚀性能,进而对电缆能用长效、有效的保护。

附图说明

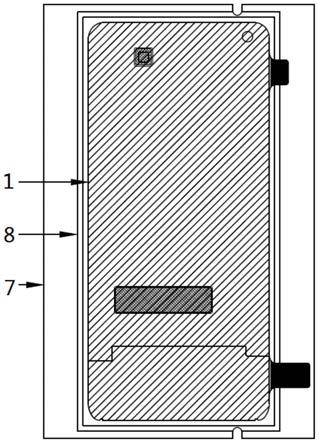

17.下面结合附图对本发明作进一步的说明;图1是本发明中一种防护性能好的mpp电缆保护管材的结构示意图;附图标记:100、内管层;200、防护层;300、外管层。

具体实施方式

18.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

19.实施例1:本实施例为一种增韧单体的制备方法,包括如下步骤:a1:将0.1mol烯丙醇和1g三氟化硼乙醚加入至安装有搅拌器、恒压滴液漏斗的三口烧瓶中,在冰水浴以及搅拌速率为300r/min的条件下边搅拌边滴加质量分数为30%的氨

水调节反应体系ph为6.0,之后逐滴加入0.15mol环氧氯丙烷,控制滴加速率为1滴/s,滴加完毕后升温至55℃的条件下恒温搅拌反应6h,之后加入无水硫酸钠干燥,过滤,得到中间体1;a2:将0.1mol中间体1加入至安装有搅拌器、恒压滴液漏斗的三口烧瓶中,在温度为40℃,搅拌速率为500r/min的条件下边搅拌边逐滴加入质量分数为30%的氢氧化钠溶液,控制氢氧化钠的加入量为0.15mol,滴加速率为1滴/s,滴加完毕后继续搅拌反应4h,反应结束后将反应产物用无水硫酸钠干燥,过滤,得到中间体2;a3:将0.1mol双酚a和0.22mol中间体2加入至安装有搅拌器、恒压滴液漏斗以及冷凝回流管的三口烧瓶中,在70℃,搅拌速率为500r/min的条件下搅拌融化,之后逐滴加入质量分数为25%的氢氧化钠溶液,控制氢氧化钠的加入量为0.2mol滴加速率为1滴/s,滴加完毕后继续恒温搅拌反应15h,反应结束后冷却至室温,加入甲苯与蒸馏水按照体积比2:1的混合液继续搅拌10min,之后分液,将萃取液用蒸馏水洗涤至中性,减压蒸馏去除萃取剂,得到增韧单体。

20.实施例2:本实施例为一种增韧单体的制备方法,包括如下步骤:a1:将0.1mol烯丙醇和1g三氟化硼乙醚加入至安装有搅拌器、恒压滴液漏斗的三口烧瓶中,在冰水浴以及搅拌速率为500r/min的条件下边搅拌边滴加质量分数为30%的氨水调节反应体系ph为7.0,之后逐滴加入0.15mol环氧氯丙烷,控制滴加速率为1滴/s,滴加完毕后升温至65℃的条件下恒温搅拌反应7h,之后加入无水硫酸钠干燥,过滤,得到中间体1;a2:将0.1mol中间体1加入至安装有搅拌器、恒压滴液漏斗的三口烧瓶中,在温度为45℃,搅拌速率为800r/min的条件下边搅拌边逐滴加入质量分数为40%的氢氧化钠溶液,控制氢氧化钠的加入量为0.15mol,滴加速率为1滴/s,滴加完毕后继续搅拌反应6h,反应结束后将反应产物用无水硫酸钠干燥,过滤,得到中间体2;a3:将0.1mol双酚a和0.28mol中间体2加入至安装有搅拌器、恒压滴液漏斗以及冷凝回流管的三口烧瓶中,在90℃,搅拌速率为800r/min的条件下搅拌融化,之后逐滴加入质量分数为30%的氢氧化钠溶液,控制氢氧化钠的加入量为0.2mol滴加速率为1滴/s,滴加完毕后继续恒温搅拌反应20h,反应结束后冷却至室温,加入甲苯与蒸馏水按照体积比2:1的混合液继续搅拌30min,之后分液,将萃取液用蒸馏水洗涤至中性,减压蒸馏去除萃取剂,得到增韧单体。

21.实施例3:本实施例为一种抗蚀单体的制备方法,包括如下步骤:b1:将30ml氯铂酸按照1g:50ml溶解于异丙醇所形成氯铂酸溶液、摩尔浓度为0.1mol/l的三乙胺

‑

乙醇溶液以及95.6g二甲基一氯硅烷加入至反应釜中,氯铂酸、三乙胺的摩尔比为1.0:0.9,通入氮气置换反应釜内空气,之后在温度为120℃,搅拌速率为350r/min的条件下通入1.2mol3,3,3,

‑

三氟丙烯气体,通入完毕后恒温搅拌反应2h,反应结束后将反应产物冷却至室温,真空抽滤,得到中间体3;b2:将17.3g对溴苯酚、50ml甲苯、50ml二甲基亚砜以及8g氢氧化钠加入至安装有搅拌器、分水器以及冷凝回流管的三口烧瓶中,升温使甲苯和水共沸,蒸出甲苯,降温至室

温,之后逐滴加入26.0g1,2

‑

二溴四氟乙烷,在室温以及搅拌速率为400r/min的条件下搅拌6h,之后升温至40℃的条件下继续搅拌反应20h,反应结束后将反应产物降温至室温,加入30ml氢氧化钠溶液,静置分层,将水相用二氯甲烷萃取2次,将萃取液与有机相合并,之后用蒸馏水洗涤2次,之后用无水硫酸镁干燥,旋转蒸发去除溶剂,之后在压力为4.0kpa的条件下收集75℃的馏分,得到中间体4;b3:将10g中间体4、0.3g锌粉以及50ml乙腈加入至安装有搅拌器以及冷凝回流管的三口烧瓶中,在搅拌速率为400r/min的条件下回流反应20h,反应结束后将反应产物旋转蒸发,去除溶剂,过滤,将滤液在压力为4.0kpa的条件下进行蒸馏,收集60℃的馏分,得到中间体5;b4:将150ml四氢呋喃、3.0g镁粉以及0.1mol中间体3加入至安装有搅拌器、恒压滴液漏斗以及冷凝回流管的三口烧瓶中,在温度为0℃,搅拌速率为400r/min的条件下逐滴加入0.1mol中间体5,控制滴加速率为1滴/s,滴加完毕后升温至15℃继续搅拌反应20h,反应结束后加入50ml质量分数为10%的氯化铵溶液,过滤,将滤液旋转蒸发去除溶剂,之后用蒸馏水洗涤2次,静置分液,将有机相用无水硫酸镁干燥,抽滤,将滤液在压力为4.0kpa的条件下进行蒸馏,收集65℃的馏分,得到抗蚀单体。

22.实施例4:本实施例为一种抗蚀单体的制备方法,包括如下步骤:b1:将30ml氯铂酸按照1g:50ml溶解于异丙醇所形成氯铂酸溶液、摩尔浓度为0.1mol/l的三乙胺

‑

乙醇溶液以及95.6g二甲基一氯硅烷加入至反应釜中,氯铂酸、三乙胺的摩尔比为1.0:1.0,通入氮气置换反应釜内空气,之后在温度为130℃,搅拌速率为550r/min的条件下通入1.2mol3,3,3,

‑

三氟丙烯气体,通入完毕后恒温搅拌反应3h,反应结束后将反应产物冷却至室温,真空抽滤,得到中间体3;b2:将17.3g对溴苯酚、50ml甲苯、50ml二甲基亚砜以及8g氢氧化钠加入至安装有搅拌器、分水器以及冷凝回流管的三口烧瓶中,升温使甲苯和水共沸,蒸出甲苯,降温至室温,之后逐滴加入26.0g1,2

‑

二溴四氟乙烷,在室温以及搅拌速率为500r/min的条件下搅拌7h,之后升温至45℃的条件下继续搅拌反应30h,反应结束后将反应产物降温至室温,加入30ml氢氧化钠溶液,静置分层,将水相用二氯甲烷萃取3次,将萃取液与有机相合并,之后用蒸馏水洗涤3次,之后用无水硫酸镁干燥,旋转蒸发去除溶剂,之后在压力为4.0kpa的条件下收集76℃的馏分,得到中间体4;b3:将10g中间体4、0.3g锌粉以及100ml乙腈加入至安装有搅拌器以及冷凝回流管的三口烧瓶中,在搅拌速率为500r/min的条件下回流反应30h,反应结束后将反应产物旋转蒸发,去除溶剂,过滤,将滤液在压力为4.0kpa的条件下进行蒸馏,收集65℃的馏分,得到中间体5;b4:将150ml四氢呋喃、3.0g镁粉以及0.1mol中间体3加入至安装有搅拌器、恒压滴液漏斗以及冷凝回流管的三口烧瓶中,在温度为4℃,搅拌速率为500r/min的条件下逐滴加入0.1mol中间体5,控制滴加速率为1滴/s,滴加完毕后升温至20℃继续搅拌反应30h,反应结束后加入50ml质量分数为15%的氯化铵溶液,过滤,将滤液旋转蒸发去除溶剂,之后用蒸馏水洗涤3次,静置分液,将有机相用无水硫酸镁干燥,抽滤,将滤液在压力为4.0kpa的条件下进行蒸馏,收集72℃的馏分,得到抗蚀单体。

23.实施例5:请参阅图1所示,本实施例为一种防护性能好的mpp电缆保护管材的制备方法,包括以下步骤:步骤一:将反应釜中通入氮气置换反应釜内空气,之后加入5mol丙烯气体,之后加入1000ml无水甲苯、0.5mol来自于实施例1中的增韧单体、0.5mol来自于实施例3中的抗蚀单体、120g三异丁基铝以及50g三苯碳四(五氟苯基)硼酸盐,在搅拌速率为1000r/min的条件下聚合反应20min,之后加入无水乙醇终止反应,将反应产物倒入质量分数为0.5%的盐酸乙醇溶液中,过滤,将滤饼用无水乙醇洗涤2次,之后用丙酮洗涤2次,之后放置于真空干燥箱中,在温度为60℃的条件下烘干至恒重,得到改性聚丙烯;步骤二:按照重量份称取改性聚丙烯90份、玻璃纤维5份、纳米硅微粉5份、纳米碳酸钙3份、分散剂1.5份、抗氧化剂1份以及颜料0.5份,备用;步骤三:将改性聚丙烯、玻璃纤维、纳米硅微粉、纳米碳酸钙、分散剂、抗氧化剂、颜料加入混合机中,在搅拌速率为4000r/min的条件下搅拌混合20min,得到混合料;步骤四:将混合料加入至用于制备内管层100的内管挤塑机以及用于制备外管层300的外管挤塑机中;步骤五:通过内管挤塑机挤塑成型,经过水冷和定径后,得到内管层100,将不锈钢丝缠绕于内管层100外部,编织成型,得到防护层200,通过外管挤塑机挤出原料将防护层200包裹,经过水冷和定径后,得到外管层300,经过牵引,定长切割,得到该防护性能好的mpp电缆保护管材。

24.实施例6:请参阅图1所示,本实施例为一种防护性能好的mpp电缆保护管材的制备方法,包括以下步骤:步骤一:将反应釜中通入氮气置换反应釜内空气,之后加入1mol丙烯气体,之后加入1000ml无水甲苯、0.5mol来自于实施例2中的增韧单体、0.5mol来自于实施例4中的抗蚀单体、200g三异丁基铝以及100g三苯碳四(五氟苯基)硼酸盐,在搅拌速率为2000r/min的条件下聚合反应40min,之后加入无水乙醇终止反应,将反应产物倒入质量分数为0.5%的盐酸乙醇溶液中,过滤,将滤饼用无水乙醇洗涤3次,之后用丙酮洗涤3次,之后放置于真空干燥箱中,在温度为80℃的条件下烘干至恒重,得到改性聚丙烯;步骤二:按照重量份称取改性聚丙烯110份、玻璃纤维12份、纳米硅微粉15份、纳米碳酸钙9份、分散剂3.5份、抗氧化剂5份以及颜料1.5份,备用;步骤三:将改性聚丙烯、玻璃纤维、纳米硅微粉、纳米碳酸钙、分散剂、抗氧化剂、颜料加入混合机中,在搅拌速率为6000r/min的条件下搅拌混合30min,得到混合料;步骤四:将混合料加入至用于制备内管层100的内管挤塑机以及用于制备外管层300的外管挤塑机中;步骤五:通过内管挤塑机挤塑成型,经过水冷和定径后,得到内管层100,将不锈钢丝缠绕于内管层100外部,编织成型,得到防护层200,通过外管挤塑机挤出原料将防护层200包裹,经过水冷和定径后,得到外管层300,经过牵引,定长切割,得到该防护性能好的mpp电缆保护管材。

25.对比例1:

本对比例与实施例6的不同之处在于,使用聚丙烯代替改性聚丙烯。

26.对比例2:本对比例与实施例6的不同之处在于,改性聚丙烯中不添加增韧单体。

27.对比例3:本对比例与实施例6的不同之处在于,改性聚丙烯中不添加抗蚀单体。

28.将实施例5

‑

6以及对比例1

‑

3中的防护性能好的mpp电缆保护管材的性能进行检测,检测结果如下:参阅以上数据,根据实施例1与对比例1

‑

3比较,可以得知使用增韧单体或抗蚀单体制备的改性聚丙烯替代聚丙烯能够对mpp电缆保护管材的耐腐蚀和力学性能有所提升,且在增韧单体、抗蚀单体协同作用下可以表现出最优异的性能。

29.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

30.以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。