1.本实用新型涉及组合包装领域,特别涉及一种组合式的包装生产线。

背景技术:

2.多产品组合包装是指将两种或两种以上不同规格或不同种类的产品一起包装于同一包装容器内,常见的诸如糖果包装、拼装玩具包装、五金套件包装等等都是组合包装的典型例子。传统的包装方式是由人工完成分拣、集合、包装,当包装产品类型多时,需要大量的人工进行配合,配合难度大且效率低,生产成本很高。

3.随着数粒机等投料设备的出现,各种自动包装生产线也应运而生,但目前市面上的组合包装生产线占地面积极大、结构复杂、需要定制的传送带等,不仅购置成本不小,磨损后维护更换成本也偏高。

技术实现要素:

4.本实用新型实施例所要解决的技术问题在于,提供一种组合式的包装生产线,实现储物盒的自动入盒、出盒,有效提高物料的组合包装效率。

5.为达到上述目的,本实用新型公开了一种组合式的包装生产线,包括提升传送带、环形传送装置、若干分拣下料机构;

6.所述环形传送装置包括第一传送带、第二传送带、第三传送带、第四传送带,所述第一传送带与所述第二传送带并列设置,所述第三、第四传送带分别设置于所述第一、第二传送带的首端、末端之间,所述提升传送带并列设置于所述第一传送带的一侧;

7.所述第一、第二、第三、第四传送带上设置有若干料斗盒,所述料斗盒的前侧上部设置有第一金属片、所述料斗盒的右侧下部设置有第二金属片;

8.所述若干分拣下料机构分别设置于所述第一、第二传送带的一侧;

9.所述提升传送带的末端设置有将所述料斗盒推入所述环形传送装置上的出料装置,所述环形传送装置上设置有将所述料斗盒推入所述提升传送带上的入料装置。

10.优选地,所述出料装置包括出料推板、出料驱动装置、出料挡板,所述出料推板设置于所述提升传送带不与所述第一传送带相邻的一侧,所述出料挡板设置于所述第一传送带不与所述提升传送带相邻的一侧,所述入料推板的前端面设置有一对第一吸盘,所述出料推板的第一吸盘吸住所述料斗盒,并与所述出料驱动装置驱动所述出料推板将所述料斗盒从所述提升传送带推入所述第一传送带上。

11.优选地,所述入料入料装置包括入料推板、入料驱动装置、入料挡板,所述入料推板设置于所述第一传送带不与所述提升传送带相邻的一侧,所述入料挡板相对于所述入料推板设置于所述提升传送带不与所述第一传送带相邻的一侧,所述入料推板上设置有一对第二吸盘,所述入料推板的第二吸盘吸住所述料斗盒,并由所述入料驱动装置驱动所述入料推板将所述料斗盒从所述第一传送带推入所述提升传送带上。

12.优选地,所述第一传送带上方于所述入料推板、出料挡板之间设置有限位挡板,用

于阻挡所述料斗盒使所述料斗盒停滞于所述第一传送带上,所述限位挡板的下方设置有接近检测装置,所述接近检测装置检测到所述料斗盒的第二金属片接近,使所述接近检测装置控制所述入料推板将所述料斗盒推入所述提升传送带上,所述出料挡板上固定设置有出盒检测装置,所述出盒检测装置检测到所述料斗盒的第一金属片接近时,其随之控制所述出料挡板远离所述料斗盒。

13.优选地,所述提升传送带上设置有若干插接块,所述插接块邻近于所述第一传送带的一端设置有导正块,所述料斗盒的底部两侧分别固定设置有第一限位块、第二限位块,所述第一、第二限位块的里侧面自上向下倾斜设置,使所述第一、第二限位块之间形成与所述插接块相配合的插接槽。

14.优选地,所述分拣下料机构包括震动盘、分拣传送带、视觉检测装置、下料通道、废料通道;

15.所述分拣传送带设置于所述震动盘的出料口与所述下料通道的进料口之间,所述下料通道的进料口上固定设置有进料盒,物料在所述震动盘的震动下逐个落入所述分拣传送带上,并由所述分拣传送带将物料逐个送入所述下料通道内进行下料;

16.所述下料通道由第一侧板、第二侧板、第三侧板、第四侧板组成,所述第一、第二、第三、第四侧板均采用石板;

17.所述视觉检测装置设置于所述分拣传送带的侧边,通过所述视觉检测装置对其经过的物料进行检测;

18.所述废料通道的上部与所述下料通道的上部侧壁固定设置连接,所述下料通道设置有与所述废料通道相通的废料口,所述下料通道内壁于所述废料口处设置有物料控制装置;当物料为目标物料时,所述物料控制装置控制该物料落入所述下料通道内,当物料为非目标物料时,所述物料控制装置控制该物料落入所述废料通道内。

19.优选地,所述物料控制装置包括第一翻转板、第一翻转驱动装置,通过所述第一翻转驱动装置驱动所述第一翻转板的翻转方向,所述第一翻转板沿水平方向逆时针旋转,使所述下料通道与所述废料通道相通,所述第一翻转板沿水平方向顺时针旋转,使所述下料通道与所述废料通道相隔绝。

20.优选地,所述下料通道设置有第一物料储存装置、第二物料储存装置,所述物料储存装置包括第二翻转板、第二翻转驱动装置,通过所述第二翻转驱动装置驱动所述第二翻转板的翻转方向,使所述第二翻转板进行储料、下料;

21.所述第二物料储存装置的结构与所述第一物料储存装置的结构相同。

22.优选地,所述视觉检测装置包括工业照相机、背光板、立杆,所述立杆竖直设置于所述分拣传送带的一侧,所述立杆的上部固定设置有横杆,所述工业照相机设置于所述横杆上,所述背光板设置于所述进料盒上。

23.优选地,所述横杆的横截面呈“l”型,所述横杆较短的一端与所述立杆固定连接,所述横杆较长的一端沿轴向设置有滑槽,所述工业照相机固定设置有滑动座,所述滑动座设置有与所述滑槽滑动配合的滑块,并通过螺钉与所述横杆固定连接;

24.所述立杆的上部、下部分别固定设置有第一固定座、第二固定座,所述第一、第二固定座的侧壁分别与机座之间均设置有减震块。

25.相比于现有技术,本实用新型的有益效果在于:

26.储物盒在传送带的移动下经过分拣下料机构,从而承接不同的零件,并由传送带将储物盒送至提升传送带上自动倾倒至包装机上,再由提升传送带自动回转到传送带中进行下一轮储料,实现多种不同零件的自动包装。

27.通过在出料推板、出盒推板上设置有吸盘,使储物盒在经过时,出料推板、出盒推板上的吸盘吸住储物盒,使储物盒的与传送带之间保持平行,使出料推板、出盒推板推动储物盒入盒、出盒时,避免储物盒因插接槽与插接块不平行导致储物盒入盒、出盒受到阻碍或储物盒的底部与插接块发生摩擦等情况,因此有效提高储物盒的入盒、出盒速度,及工作效率。

附图说明

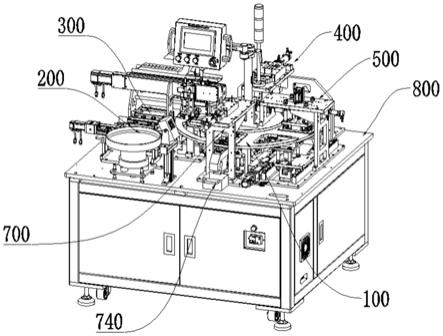

28.图1为本实用新型实施例整体结构示意图;

29.图2为示出图1中的a部结构示意图;

30.图3为示出图图2中b部结构示意图;

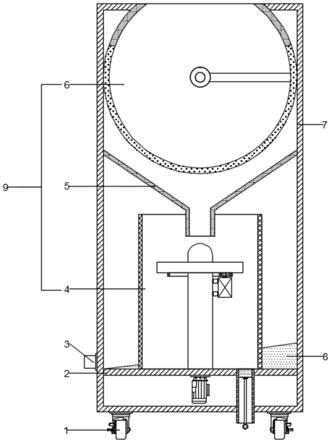

31.图4为分拣下料机构的整体结构示意图i;

32.图5为分拣下料机构的整体结构示意图ii;

33.图6为分拣下料机构的整体结构示意图iii;

34.图7为下料通道的整体结构示意图;

35.图8为示出图6中的c部结构示意图;

36.图9为料斗盒的整体结构示意图。

具体实施方式

37.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合图1-图6 的附图对本实用新型作进一步地详细描述。

38.参照图1所示,一种组合式的包装生产线,包括提升传送带1、第一传送带 2、第二传送带3、第三传送带4、第四传送带5、若干料斗盒6、若干分拣下料机构7、包装机8。

39.参照图1、图2所示,环形传送装置包括第一传送带2、第二传送带3、第三传送带4、第四传送带5,提升传送带1的一端与第一传送带2并列设置,提升传送带1的另一端设置于包装机8的的入料口上方,第三传送带4过渡设置于第一、第二传送带2、3的首端之间,第四传送带5过渡设置于第一、第二传送带2、3的末端之间,。

40.若干分拣下料机构分别设置于第一传送带2、第二传送带3的外侧,若干料斗盒6分别设置于第一、第二、第三、第四传送带2、3、4、5上。

41.第一传送带2与提升传送带1的端部相邻处设置有入料装置21将料斗盒6 从第一传送带2推入提升传送带1进行倒料,提升传送带1的末端设置有出料装置11,使出料装置11将料斗盒6从提升传送带1推入第一传送带2上进行接料。

42.参照图3所示,提升传送带11的外表面间隔设置有插接块12,插接块12 邻近于第一传送带1的一端设置有导正块121,料斗盒6的底部两侧分别固定设置有第一限位块61、第二限位块62,第一、第二限位块61、62的里侧面自上向下倾斜设置,使第一、第二限位块61、62之间形成与插接块121相配合的插接槽63。

43.料斗盒6的前侧上部设置有第一金属片64,料斗盒6的右侧下部设置有第二金属片

65。

44.再结合图1所示,料斗盒9通过插接槽与插接块12滑动配合,料斗盒6随提升传送带1行进至包装机8入料口上方时,料斗盒6从提升传送带3的上方绕传送带的端部转轴旋转进入提升传送带1的下方,在旋转过程中料斗盒6的开口从朝上变为朝下,从而将料斗盒6内的待包装产品倾倒进入包装机8的入料口中进而由包装机8进行统一装袋封口,料斗盒6位于提升传送带1下方时,由于料斗盒6底面插接在插接块121,使料斗盒6翻转至提升传送带的下方不会掉落,从而继续行进到提升传送带1不与包装机8相邻的一端,并绕该端部的转轴旋转回到提升传送带1的上方。

45.参照图2、图3所示,料斗盒6回到提升传送带1的上方后,通过出料装置 11将料斗盒6推入第一传送带2上进行接料,出料装置11包括出料推板111、出料驱动装置112、出料挡板113,提升传送带1不与第一传送带2相邻的一侧固定设置有出料安装板114,出料驱动装置112固定设置于出料安装板114的后侧,出料驱动装置112优选采用气缸,其伸缩杆穿过出料安装板114与出料推板 11固定连接,出料安装板114的两侧分别固定设置有直线轴承座1141,直线轴承座1141内滑动设置有导正杆1142,且导正杆1142的一端与出料推板111固定连接,出料推板111的前端面固定设置有一对第一吸盘,第一吸盘的进气口外接有气源,当料斗盒6经过出料推板111时,出料驱动装置112驱动出料推板111 向前移动抵住料斗盒6的表面,同时启动气源,使第一吸盘表面形成负压,从而使料斗盒6的表面吸附在出料推板111上,使得料斗盒6与出料推板111保持平行,并且由导正杆1142与直线轴承座1141配合进行导正,使出料推板111沿直线从提升传送带1往第一传送带2移动,将提升传送带1上的料斗盒6沿插接块12与插接槽63的滑动方向从提升传送带1推入第一传送带2上,从而避免料斗盒6因插接槽63与插接块12不平行导致料斗盒6出料受到阻碍或料斗盒6 的底部与插接块63发生摩擦等情况,因此有效提高料斗盒6出料速度,提升传送带与第一传送带之间设置有出料托板116,出料托板116的两侧分别与提升传送带1、第一传送带2的侧边固定连接,料斗盒6推入第一传送带2时,由出料托板116进行支撑,防止料斗盒掉落提升传送带与第一传送带之间的空隙内。

46.出料挡板113设置于第一传送带2不与提升传送带1相邻的一侧,料斗盒6 在出料推板111的作用下推入第一传送带1时,通过出料挡板113挡住料斗盒6,防止料斗盒6被推出第一传送带2。

47.出料挡板113的上部固定设置有出料检测装置1131,当出料挡板113挡住料斗盒6时,出料检测装置1131检测到料斗盒6的第一金属片64接近,随之控制关闭气源,使出料推板111上的第一吸盘115停止对料斗盒6的表面吸附,出料驱动装置112随之控制出料推板111复位,空载的料斗盒6随第一传送带2、第四传送带5、第二传送带3、第三传送带4行进,逐个经过分拣下料机构7的下方,分拣下料机构7的投料口为向下设置且设置有监测装置,逐个经过投料机7的下方,当料斗盒6经过任一分拣下料机构7的投料口下方时,分拣下料机构7向下投出一定数量的工件,通过设置多个分拣下料机构,可以实现在料斗盒6内投入确定数量的不同工件。

48.料斗盒6的内部表面竖直设置有若干条纹,避免带有静电的物料在倾倒过程中粘附在料斗盒的内部表面上,导致包装时出现缺料或多料的情况。

49.参照图4、图5所示,料斗盒6在第一、第二传送带2、3上经过多个分拣下料机构7的

投料,分拣下料机构7包括机座71、震动盘72、分拣传送带73、视觉检测装置74、下料通道75、废料通道76;

50.震动盘72固定设置于机座71的顶部,下料通道75固定设置于机座71的前侧,分拣传送带73设置于震动盘72的出料口与下料通道75的进料口之间,物料在震动盘72的震动下逐个落入分拣传送带73上,分拣传送带73的顶部两侧分别设置有第一限位边板731、第二限位边板732,第一、第二限位边板731、 732之间形成供物料经过的分拣通道,第一、第二边板可根据物料的大小调整其之间的间距。

51.下料通道75的进料口上固定设置有进料盒751,进料盒751与下料通道75 的进料口相连通,分拣传送带73将物料逐个送入进料盒751内,使物料逐个进入下料通道75内进行下料,从而使得物料能够顺利进入下料通道内,防止物料掉出下料通道外。

52.更优地是,本实用新型下料通道75由第一侧板、第二侧板、第三侧板、第四侧板组成,第一、第二、第三、第四侧板均采用石板,从而使物料在下料通道75内输送过程中因静电粘附在下料通道内影响下料。

53.参照图5、图7所示,废料通道76的上部与下料通道75的上部侧壁固定设置连接,下料通道75的第一侧板设置有与废料通道76相通的废料口761,下料通道75内壁于废料口761处设置有物料控制装置752,物料控制装置752包括第一翻转板7521、第一翻转驱动装置7522,第一翻转板7521的端部与下料通道75 的第四侧板转动连接并向外延伸固定设置有从动同步轮,第一翻转驱动装置 7522固定设置于下料通道75的第四侧板上,第一翻转驱动装置7522优选采用旋转电机,第一翻转驱动装置7522的输出轴固定设置有主动同步轮,主动同步轮与从动同步轮之间张紧有同步带,通过第一翻转驱动装置7522驱动同步带联动第一翻转板7521正反转。

54.第一翻转板7521沿水平方向逆时针旋转,使下料通道75与废料通道76相通,第一翻转板7521沿水平方向顺时针旋转,使下料通道75与废料通道76相隔绝。

55.下料通道75的中部第一物料储存装置753,第一物料储存装置753包括第二翻转板7531、第二翻转驱动装置7532,第二翻转轴板7531的端部与下料通道 75的第四侧板转动连接并向外延伸固定设置有第三同步轮,第二翻转驱动装置 7532固定设置于下料通道75的第四侧板上,第二翻转驱动装置7532优选采用旋转电机,第二翻转驱动装置7532的输出轴固定设置有第四同步轮,第三同步轮与第四同步轮之间张紧有第二同步带,通过第二翻转驱动装置7532驱动第二同步带联动第二翻转板7531旋转,控制物料储存、下料。

56.下料通道75的下部设置有第二物料储存装置754,第二物料储存装置754 包括第三翻转板7541、第二翻转驱动装置7542,第三翻转板7541的端部与下料通道75的第四侧板转动连接并向外延伸固定设置有五同步轮,第三翻转驱动装置7542固定设置于下料通道75的第四侧板上,第三翻转驱动装置7542优选采用旋转电机,第三翻转驱动装置7542的输出轴固定设置有第六同步轮,第五同步轮与第六同步轮之间张紧有第三同步带,通过第三翻转驱动装置7542驱动第三同步带联动第三翻转板7541旋转,控制物料二次储存、下料。

57.参照图6、图8所示,视觉检测装置74设置于分拣传送带75的侧边,视觉检测装置74包括工业照相机741、背光板742、立杆743,背光板744设置于进料盒751上,立杆743竖直设置于机座71的一侧,立杆743的中部、下部分别固定设置有第一固定座7431、第二固定座7432,第一、第二固定座7431、7432 的左侧、后侧分别与机座71之间均设置有减震块7433、

7434,从而防止工业照相机在震动盘的震动下产生晃动,影响工业照相机对物料的检测。

58.立杆743的上部固定设置有横杆744,横杆744的横截面呈“l”型,立杆 743的上部固定设置有第三固定座7435,第三固定座7435的前端顶部开设有凹槽,横杆744较短的一端与第三固定座7435的凹槽连接,通过横杆741沿凹槽 74移动并通过螺钉将横杆744与第三固定座7435固定连接,从而调整工业照相机741的横向位置;横杆744较长的一端沿轴向设置有滑槽7441,工业照相机 741固定设置有滑动座7411,滑动座7411设置有与滑槽7441滑动配合的滑块,通过滑动座7411的滑块沿横杆744的滑槽7441移动,并通过螺钉与横杆744固定连接,从而调整工业照相机741的纵向位置。

59.参照图4-图8所示,待检测的物料通过分拣传送带向前输送,背光板的光源照射于分拣传送带73上,方便工业照相机741提取目标,通过工业照相机741 捕捉到分拣传送带73上的物料,系统通过图像信息与和特征分析判断物料是否合格,并对物料进行跟踪计数,当物料为目标物料时,物料控制装置751控制第一翻转板7511逆时针旋转,使下料通道75与废料通道76的废料口761相通,目标物料经分拣传送带73输送至末端落入第一翻转板7511上,目标物料在自重作用力下滑入废料通道76,机座71底部放置有废料框,用于承接废料通道76 内滑出的目标物料,当物料为非目标物料时,第一翻转驱动装置7512控制第一翻转板7511顺时针旋转,使下料通道75与废料通道76的废料口761隔绝,非目标物料在自重作用力下滑入下料通道75的第二翻转板7521上。

60.非目标物料逐个落入第二翻转板7521上,当第二翻转板7521上的物料累积至指定的数量后,第二翻转驱动装置7522驱动第二翻转板7521顺时针旋转,使第二翻转板7521上的物料在自重作用力下落入第三翻转板7531上,使第三翻转板7531对物料进行二次储存,当第二翻转板7531上的物料下料完毕后,第二翻转驱动装置7522驱动第二翻转板7521逆时针旋转,从而阻挡物料落入第三翻转板7531上,继续对分拣传送带73上物料进行承接,当需要下料时,通过第三翻转驱动装置7532驱动第三翻转板7532顺时针旋转,使第三翻转板7531上的物料在自重作用力下从下料通道7531的出料口滑出,使物料落入料斗盒6内,从而实现物料精准下料。

61.再结合图1所示,料斗盒6在第一、第二传送带2、3上经过多个分拣下料机构7的投料,到达第三传送带4靠近第一传送带2的端部时恰好完成全部待包装产品的接收,通过入料装置21将料斗盒6推入提升传送带1上。

62.参照图2、图3所示,入料装置21包括入料推板211、入料驱动装置212、入料挡板213,所述第一传送带不与提升传送带相邻的一侧固定安装有入料安装板214,入料驱动装置212固定设置于入料安装板214的后侧,入料驱动装置212 优选用气缸,其伸缩杆穿过出料安装板214与出料推板211固定连接,出料安装板214的两侧分别固定设置有直线轴承座2141,直线轴承座2141内滑动设置有导正杆2142,且导正杆2142的一端与出料推板211固定连接,入料挡板213相对于入料推板211设置于提升传送带1不与第一传送带2相邻的一侧,入料推板 211上设置有一对第二吸盘215,第二吸盘215的进气口外接有气源。

63.第一传送带1上方于入料推板111、出料挡板213之间设置有限位挡板22,限位挡板22的下方设置有接近检测装置221,当料斗盒6在第一传送带2的传送下移动至入料装置21处时,通过限位挡板22抵住料斗盒6,使其无法向前前行,当入料挡板213挡住料斗盒6时,接近检测装置2131检测到储物盒的第二金属片65接近,使接近检测装置221反馈给入料驱动

装置212,入料驱动装置 212随之驱动入料推板211向前移动抵住料斗盒6的表面,同时启动气源,使第二吸盘215表面形成负压,从而使料斗盒6的表面吸附在入料推板111上,使得料斗盒6与入料推板111保持平行,并且由第二导正杆2142与第二直线轴承座 2141配合进行导正,使入料推板211沿直线从第一传送带2往提升传送带1移动,将第一传送带2上的料斗盒6沿插接块12与插接槽63的滑动方向从第一传送带1推入提升传送带1上,其之间设置有入料托板216,入料托板216的两侧分别与提升传送带1、第一传送带2的侧边固定连接,料斗盒6的第一、第二限位块61、62的底部分别设置有耐磨条,从而使得料斗盒6在提升传送带1与第一传送带2的换带过程中减少料斗盒6的底部与其表面进行摩擦,影响其使用寿命,储物盒6推入提升传送带1时,由入料托板216进行支撑,防止料斗盒6 掉落提升传送带1与第一传送带2之间的空隙内。

64.入料挡板213的上部固定设置有入料检测装置,料斗盒从第一传送带2进入提升传送带1上时,通过入料挡板213挡住料斗盒6,入料检测装置检测到储物盒接近,随之控制关闭气源,使入料推板211上的第二吸盘215停止对料斗盒6 的表面吸附,入料驱动装置212随之控制出料推板111复位,装载有所有待包装产品的料斗盒6由提升传送带1运送至包装机8入料口上进行倾倒物料后,由出料装置11推动回到第一传送带2进行接料,形成循环。

65.参照图4所示,料斗盒6的内部表面竖直设置有若干条纹,避免带有静电的物料在倾倒过程中粘附在料斗盒的内部表面上,导致包装时出现缺料或多料的情况。

66.入料推板211、入料挡板213、出料推板111、出料挡板113上均设置有缓冲板,使入料推板211、入料挡板213与出料挡板113、出料推板111之间分别减少对料斗盒的冲击,包装料斗盒在入盒、出盒工作的稳定。

67.当然上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型主要技术方案的精神实质所做的修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。