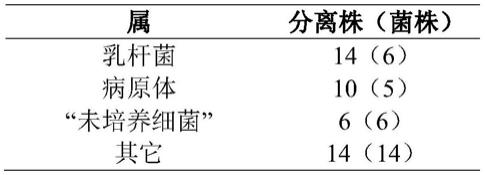

1.本发明属于聚合物制备技术领域,尤其涉及一种快速制备叔胺聚合物的方法。

背景技术:

2.阴离子交换膜(aems)通常是由聚合物骨架和离子基团组成。其中聚合物骨架为膜材料提供必要的机械强度;离子基团可以传递阴离子。由于aems对阴离子具有选择透过性,广泛应用在纳滤、超滤、反渗透、电渗析和燃料电池等领域。然而,虽已开发出多种聚合物骨架和阴离子交换基团的aems,例如:季铵盐型聚芳醚砜,季膦盐或季胍盐型聚芳醚酮,双烷基化聚苯并咪唑(pbis),金属阳离子功能化的聚芳醚砜等。但是,由于季铵基团(qa)制备条件温和、来源广泛以及能够便捷引入聚合物骨架等优势,使得季铵型阴离子交换膜(qa

‑

aems)的制备报道最为广泛。

3.qa

‑

aems的常见制备方法主要有:1)氯甲基化路线,使用甲基氯甲醚试剂(剧毒物质)作为氯甲基化试剂,在无水路易斯酸(zncl2)催化条件下将氯甲基引入聚合物骨架上,然后再使其与烷基胺反应以制备不同种类的qa

‑

aems;2)利用n

‑

溴代琥珀酰亚胺(nbs)在芳甲基位置发生溴代反应来制备具有苄基溴,然后再使其与烷基胺反应制备相应的qa

‑

aems。但是,上述这两种方法引入qa官能团的位置和数目通常是不确定的,尽管最终的官能团数目可以通过滴定或核磁共振技术来确定。尤其是在路易斯酸或高温操作条件下,活性氯甲基或溴甲基可与富电子的芳环(位于主链或侧链结构)继续反应进而得到交联不溶的聚合物,增加了聚合物的加工难度。3)叔胺功能单体法,由于单体中叔胺基团的位置、数量都确定以及相对高效的烷基化过程,因而利用该制备路线制备的aems通常具有更明确的化学结构,并成为该领域发展的重点方向。例如,通过曼尼希反应制备了二叔胺型双酚单体与4,4'

‑

二氟二苯砜共聚制备了双叔胺型聚芳醚砜,季铵化之后得到了双季铵型阴离子交换膜。通过控制温度、压力成功制备了四叔胺型双酚单体,得到了具有良好亲疏水通道的区域密集型阴离子交换膜。虽然这类高性能的阴离子交换膜材料可以扩展并成功应用在燃料电池以及膜法水处理领域。然而,利用这种单体来获得高分子量的聚合物通常需要价格昂贵的活化共聚单体(4,4'

‑

二氟二苯砜或3,4,3',4'

‑

四氟二苯砜)或碳酸铯等强碱【macromolecules 42(2009)8711

‑

8717;journalof membrane science 535(2017)301

‑

311】。这是因为通过曼尼希反应制备的叔胺型双酚单体存在很强的分子内氢键,需要强碱来破坏分子内氢键,除此以外,叔胺基团处于羟基邻位,使叔胺型双酚单体容易在高温下生成o

‑

quinone methide中间体,迫使聚合反应停止。因此,在聚合过程中叔胺型双酚单体的稳定性是至关重要的。

4.截止目前,在叔胺单体的结构设计和高效聚合反应类型的开发等方面是该领域研究的热点。例如:kenji课题组通过镍催化偶联利用预先制备的二氯二甲基苄胺(作为季铵化位点)与双氯单体共聚制备了一种在60℃1mol/l koh溶液中可以维持1000h具有较高耐碱性的聚苯型阴离子交换膜,但是镍催化偶联方法需要计量的、昂贵的催化剂ni(cod)2,增加了聚合反应的成本,不利于工业化生产【macromolecules 49(2016)4480

‑

4489】;利用n

‑

甲基

‑4‑

哌啶酮与三联苯在超酸条件下通过傅克酰基化聚合制备了一种全碳骨架结构的阴离子交换膜。这种方法可以在室温下快速反应,但是其需要大量的、强腐蚀性的三氟甲磺酸作为反应的催化剂和溶剂,这同样限制了该类阴离子交换膜的工业化生产【nature energy 4(2019)392

‑

398】。张所波、庞金辉课题组分别利用芳香亲核路线制备了一种含甲基哌啶酮基团的聚芳醚砜(酮)材料显示了良好的工业化前景【journalof membrane science 591(2019)117334;journal of membrane science 594(2020)117471】。但是,该方法均采用了甲苯(或二甲苯、氯苯)作为分水剂。然而,这些甲苯、二甲苯、氯苯分水剂为易燃、易挥发且有毒的有机溶剂。与此同时,该聚合体系存在聚合反应时间长等问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种快速制备叔胺聚合物的方法,该方法简单快速,且无需使用分水剂。

6.本发明提供了一种快速制备叔胺聚合物的方法,包括以下步骤:

7.以叔胺型双酚单体、双酚a和双卤单体为原料,平均粒径≤200μm的无水碳酸钾为催化剂,n

‑

甲基吡咯烷酮(nmp)为溶剂,氮气气氛下在180~200℃下进行缩聚反应,得到具有式ⅰ所示结构的叔胺聚合物;

[0008][0009]

其中,x y=1,且0<x≤1,0≤y<1;所述x和y为摩尔百分比;

[0010]

所述r1选自

[0011]

所述r2选自

[0012]

在本发明中,所述叔胺聚合物的重均分子量为50~120kda。

[0013]

在本发明中,所述平均粒径≤200μm的无水碳酸钾与叔胺型双酚单体的摩尔比为1.05~2:1。在本发明中,所述无水碳酸钾的平均粒径优选为20μm。本发明通过选择特定粒径的无水碳酸钾,增大了其与叔胺型双酚单体接触的几率。采用平均粒径20μm的无水碳酸钾其摩尔当量可以降至叔胺型双酚单体的1.05倍。

[0014]

在本发明实施例中,氮气气氛下加热至180℃反应1.5~3h,待出水量平稳后,升温至200℃继续缩聚反应1~7h。

[0015]

本发明优选在氮气气氛下加热至180℃反应1.5~2h,待出水量平稳后,升温至200℃继续缩聚反应1~2h。

[0016]

本发明在180~200℃下进行聚合反应,有利于缩短缩聚反应的时间,还加速了水逃离聚合溶剂体系,进而避免使用易燃、易挥发且有毒的有机分水剂,如甲苯、二甲苯或氯苯等。

[0017]

本发明中采用的叔胺型双酚单体的结构特征是:叔胺基团远离酚羟基邻位。在本发明中,所述叔胺型双酚单体选自双酚单体a和/或双酚单体b:

[0018]

单体a;单体b;

[0019]

所述双卤单体选自双卤单体1和/或双卤单体2:

[0020]

单体1;单体2。

[0021]

缩聚反应结束后,降至室温,加入nmp搅拌均匀,沉入水中,得到聚合物树脂,多次洗涤,离心过滤,干燥备用。

[0022]

本发明采用特定粒度的无水碳酸钾作为催化剂,以nmp为非质子溶剂,在180~200℃下能够使得叔胺型双酚单体、双酚a和双卤单体迅速发生缩聚反应,提高了反应效率;且反应生成的水能够迅速逃离聚合溶剂体系,抑制双卤单体发生水解等副反应,进而避免使用易燃、易挥发且有毒的有机分水剂,如甲苯、二甲苯或氯苯等,有效降低了环境污染。实验结果表明:聚合反应的时间为3~4h。

附图说明

[0023]

图1为本发明实施例1~3采用的无水碳酸钾的扫描电镜图;

[0024]

图2为本发明实施例3制备的叔胺聚合物的核磁共振氢谱图;

[0025]

图3为本发明实施例8制备的叔胺聚合物的核磁共振氢谱图。

具体实施方式

[0026]

为了进一步说明本发明,下面结合实施例对本发明提供的一种快速制备叔胺聚合物的方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0027]

实施例1

[0028]

向配有分水器的反应釜中加入700mlnmp溶剂,然后将叔胺型双酚单体a(1.00mol,402.5g)和双卤单体1(1.00mol,287.2g)悬浮于溶剂中,搅拌条件加入平均粒径为200μm无水碳酸钾(1.50mol,207g)。氮气保护条件下加热至180℃,反应2.0小时,待出水量平稳后。升温至200℃,继续反应7小时。降至室温后,加入400ml nmp搅拌均匀,沉入水中,得聚合物树脂,多次洗涤,离心过滤,干燥备用。乌氏粘度为:0.31。

[0029]

图1中(a)为实施例1采用的无水碳酸钾的扫描电镜图。

[0030]

实施例2

[0031]

向配有分水器的反应釜中加入700mlnmp溶剂,然后将叔胺型双酚单体a(1.00mol,402.5g)和双卤单体1(1.00mol,287.2g)悬浮于溶剂中,搅拌条件加入平均粒径为50

‑

100μm无水碳酸钾(1.50mol,207g)。氮气保护条件下加热至180℃,反应3.0小时,待出水量平稳后。升温至200℃,继续反应4小时。降至室温后,加入400mlnmp搅拌均匀,沉入水中,得聚合物树脂,多次洗涤,离心过滤,干燥备用。乌氏粘度为:0.43。

[0032]

图1中(b)为实施例2采用的无水碳酸钾的扫描电镜图。

[0033]

实施例3

[0034]

向配有分水器的反应釜中加入700mlnmp溶剂,然后将叔胺型双酚单体a(1.00mol,402.5g)和双卤单体1(1.00mol,287.2g)悬浮于溶剂中,搅拌条件加入平均粒径为20μm无水碳酸钾(1.50mol,207g)。氮气保护条件下加热至180℃,反应2小时,待出水量平稳后。升温至200℃,继续反应1.0小时。降至室温后,加入400mlnmp搅拌均匀,沉入水中,得聚合物树脂,多次洗涤,离心过滤,干燥备用。乌氏粘度为:0.65。经核磁共振氢谱证实为目标聚合物,见图2。

[0035]

图1中(c)为实施例3采用的无水碳酸钾的扫描电镜图。

[0036]

实施例4

[0037]

向配有分水器的反应釜中加入700mlnmp溶剂,然后将叔胺型双酚单体a(1.00mol,402.5g)和双卤单体1(1.00mol,287.2g)悬浮于溶剂中,搅拌条件加入平均粒径为20μm无水碳酸钾(1.05mol,145.0g)。氮气保护条件下加热至180℃,反应2小时,待出水量平稳后。升温至200℃,继续反应2.0小时。降至室温后,加入400mlnmp搅拌均匀,沉入水中,得聚合物树脂,多次洗涤,离心过滤,干燥备用。乌氏粘度为:0.62。

[0038]

实施例5

[0039]

向配有分水器的反应釜中加入700mlnmp溶剂,然后将叔胺型双酚单体b(1.00mol,283.4g)和双卤单体1(1.00mol,287.2g)悬浮于溶剂中,搅拌条件加入平均粒径为20μm无水碳酸钾(1.05mol,145.0g)。氮气保护条件下加热至180℃,反应2小时,待出水量平稳后。升温至200℃,继续反应2.0小时。降至室温后,加入400mlnmp搅拌均匀,沉入水中,得聚合物树脂,多次洗涤,离心过滤,干燥备用。乌氏粘度为:0.59。

[0040]

实施例6

[0041]

向配有分水器的反应釜中加入700mlnmp溶剂,然后将叔胺型双酚单体a(1.00mol,402.5g)和双卤单体2(1.00mol,218.2g)悬浮于溶剂中,搅拌条件加入平均粒径为20μm无水碳酸钾(1.05mol,145.0g)。氮气保护条件下加热至180℃,反应2小时,待出水量平稳后。升温至200℃,继续反应1.5小时。降至室温后,加入400ml nmp搅拌均匀,沉入水中,得聚合物树脂,多次洗涤,离心过滤,干燥备用。乌氏粘度为:0.70。

[0042]

实施例7

[0043]

向配有分水器的反应釜中加入700mlnmp溶剂,然后将叔胺型双酚单体b(1.00mol,283.4g)和双卤单体2(1.00mol,218.2g)悬浮于溶剂中,搅拌条件加入平均粒径为20μm无水碳酸钾(1.05mol,145.0g)。氮气保护条件下加热至180℃,反应2小时,待出水量平稳后。升温至200℃,继续反应1.5小时。降至室温后,加入400ml nmp搅拌均匀,沉入水中,得聚合物

树脂,多次洗涤,离心过滤,干燥备用。乌氏粘度为:0.65。

[0044]

实施例8

[0045]

向配有分水器的反应釜中加入700mlnmp溶剂,然后将叔胺型双酚单体a(0.60mol,241.5g),双酚a(0.40mol,91.3g)和双卤单体1(1.00mol,287.2g)悬浮于溶剂中,搅拌条件加入平均粒径为20μm无水碳酸钾(1.05mol,145.0g)。氮气保护条件下加热至180℃,反应2小时,待出水量平稳后。升温至200℃,继续反应2.0小时。降至室温后,加入400mlnmp搅拌均匀,沉入水中,得聚合物树脂,多次洗涤,离心过滤,干燥备用。乌氏粘度为:0.71。经核磁共振氢谱证实为目标聚合物,见图3。

[0046]

实施例9

[0047]

向配有分水器的反应釜中加入700mlnmp溶剂,然后将叔胺型双酚单体b(0.60mol,241.5g),双酚a(0.40mol,91.3g)和双卤单体1(1.00mol,287.2g)悬浮于溶剂中,搅拌条件加入平均粒径为20μm无水碳酸钾(1.05mol,145.0g)。氮气保护条件下加热至180℃,反应2小时,待出水量平稳后。升温至200℃,继续反应2.0小时。降至室温后,加入400mlnmp搅拌均匀,沉入水中,得聚合物树脂,多次洗涤,离心过滤,干燥备用。乌氏粘度为:0.66。

[0048]

实施例10

[0049]

向配有分水器的反应釜中加入700mlnmp溶剂,然后将叔胺型双酚单体a(1.00mol,402.5g),双卤单体1(0.10mol,28.72g)和双卤单体2(0.90mol,196.4g)悬浮于溶剂中,搅拌条件加入平均粒径为20μm无水碳酸钾(1.05mol,145.0g)。氮气保护条件下加热至180℃,反应2小时,待出水量平稳后。升温至200℃,继续反应1.5小时。降至室温后,加入400mlnmp搅拌均匀,沉入水中,得聚合物树脂,多次洗涤,离心过滤,干燥备用。乌氏粘度为:0.63。

[0050]

对比例1

[0051]

向配有分水器的反应釜中加入700mlnmp溶剂,然后将叔胺型双酚单体a(1.00mol,402.5g),双卤单体1(1.00mol,287.2g)悬浮于溶剂中,搅拌条件加入平均粒径为20μm无水碳酸钠(1.05mol,111.3g)。氮气保护条件下加热至180℃,反应6小时,待出水量平稳后。升温至200℃,继续反应8小时。降至室温后,加入400mlnmp搅拌均匀,沉入水中,得聚合物树脂,多次洗涤,离心过滤,干燥备用。乌氏粘度为:0.23。

[0052]

对比例2

[0053]

向配有分水器的反应釜中加入700mlnmp溶剂,然后将2,2'

‑

dimethylaminemethylene

‑

4,4'

‑

biphenol(1.00mol,300.4g,化学结构如下所示),双卤单体1(1.00mol,287.2g)悬浮于溶剂中,搅拌条件加入平均粒径为20μm无水碳酸钾(1.05mol,145.0g)。氮气保护条件下加热至180℃,反应3小时后,反应体系已凝胶析出,无法溶解。

[0054][0055]

由以上实施例可知,本发明采用特定粒度的无水碳酸钾作为催化剂,以nmp为非质子溶剂,在180~200℃下能够使得叔胺型双酚单体、双酚a和双卤单体迅速发生缩聚反应,

提高了反应效率;且反应生成的水能够迅速逃离聚合溶剂体系,抑制双卤单体发生水解等副反应,进而避免使用易燃、易挥发且有毒的有机分水剂,如甲苯、二甲苯或氯苯等,有效降低了环境污染。实验结果表明:聚合反应时间为3~4h。

[0056]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。