1.本发明属于煤化工和工业催化技术领域,具体涉及一种煤催化热解镁 铁尖晶石磁性催化剂的制备方法和应用。

背景技术:

2.煤炭资源的清洁高效转化利用离不开气化、液化技术,传统煤气化、液化技术存在污染大、转化效率低、能耗大的问题。而作为煤炭资源丰富的中国,低阶煤储量高达55%以上,探索研究适用性佳、应用性好的煤炭利用转化新技术就显得尤为重要,煤催化热解技术便应运而生了,该技术相对于煤间接液化和直接液化技术,具有产物收率高、二氧化碳排放低,煤分质多联产等优点。低变质烟煤的中低温热解技术主要包括立式内热式或外热式热解技术,以及固体热载体或气体热载体热解技术等。

3.现有工业化煤炭热解技术存在焦油收率低,焦油成分复杂、分离困难, 气体热值低,催化剂回收难等问题。研究新的热解催化剂是克服上述问题 的有效途径之一。李刚等研究过渡金属氧化物/usy催化剂对神东煤催化 热解的影响,结果表明me

x

o

y

/usy使焦油中酚类、含氧化合物、脂肪烃 的含量增加,积炭问题得到显著改善;杨晓霞等以钴盐为催化剂,对神府 煤进行催化热解研究,结果表明钴系催化剂中当钴离子的添加量从0增加 到9%时,焦油总收率由2.56%增加到5.86%,焦油中轻组分含量由41% 增加到63.33%,一定程度改善了焦油品质增加产率;郑小峰等制备了五种fe系催化剂,对神府煤热解过程中进行研究,结果表明不同的fe系催化 剂都可以提高神府煤热解焦油的收率,但fe在各种载体中的添加量超过 6%时焦油收率开始减少。上述研究煤的催化热解过程主要由煤大分子在 fe、co、ni等金属活性中心的催化作用下裂解缩聚形成的焦油和气体, 对热解过程中金属氧化物相互作用、焦油收率提高程度、以及金属磁性对 催化作用的影响和催化剂重复回收利用问题未展开深入探索。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种 煤催化热解镁铁尖晶石磁性催化剂的制备方法。该方法对mgfe2o4磁核包 覆sio2或采用mo改性制备镁铁尖晶石磁性催化剂,通过防止煤催化热解 过程中煤体中的杂质或热解产物对mgfe2o4磁核的损害,或者提高催化剂 结构性能稳定性,保证了mgfe2o4磁核的煤催化热解活性,提高了煤催化 热解产物焦油的品质,同时保证其磁性能,便于催化剂的回收再生利用。

5.为解决上述技术问题,本发明采用的技术方案为:一种煤催化热解镁 铁尖晶石磁性催化剂的制备方法,其特征在于,该方法包括以下步骤:

6.步骤一、mgfe2o4磁核的制备:采用溶胶

‑

凝胶法制备mgfe2o4磁核, 具体制备过程如下:

7.步骤101、将硝酸铁、硝酸镁和去离子水混合搅匀,得到棕褐色的混 合溶液a;

8.步骤102、将步骤一中得到的混合溶液a水浴加热至50℃~70℃,然 后加入酒石酸

混匀,再加入氨水至ph为4~6,得到混合溶液b;

9.步骤103、将步骤102中得到的混合溶液b在70℃~80℃下搅拌 10h~12h,得到湿凝胶;

10.步骤104、将步骤103中得到的湿凝胶在100℃~120℃下干燥44h~56h, 得到干凝胶;

11.步骤105、将步骤104中得到的干凝胶研磨成粉末,然后以15℃/min ~25℃/min的升温速率升温至400℃并保持1h,再研磨成粉末,以15℃/min ~25℃/min的升温速率升温至600℃~1100℃并保持2h~4h,得到红棕色的 mgfe2o4磁核;

12.步骤二、sio2@mgfe2o4的制备:对步骤一中得到的mgfe2o4磁核进 行包覆,得到sio2@mgfe2o4催化剂,具体包覆过程如下:

13.步骤201、向步骤一中制备得到mgfe2o4磁核中加入去离子水和无水 乙醇,然后加入浓氨水,并置于超声清洗机中超声30min以上,得到 mgfe2o4分散液;

14.步骤202、向步骤201中得到的mgfe2o4分散液中滴加正硅酸乙酯, 然后在300r/min~500r/min转速下机械搅拌5h~8h,得到包覆产物体系;

15.步骤203、将步骤202中得到的包覆产物体系去除上清液,得到沉淀 物,然后对沉淀物依次采用乙醇和水分别进行超声清洗;

16.步骤204、将步骤203中经超声清洗后的沉淀物在50℃~60℃下干燥 10h~14h,得到sio2@mgfe2o4催化剂;

17.步骤三、mo/mgfe2o4的制备:采用等体积浸渍法对步骤一中得到的 mgfe2o4磁核进行改性,得到mo/mgfe2o4催化剂,具体改性过程如下:

18.步骤301、将钼酸铵溶解于去离子水中得到钼酸铵溶液;所述钼酸铵 的质量为mgfe2o4磁核质量的5%;

19.步骤302、将步骤一中制备得到mgfe2o4磁核缓慢加入到步骤301中 制备得到的钼酸铵溶液中搅拌均匀,并进行超声分散得到分散液;

20.步骤303、将步骤302中得到的分散液在室温下静置浸渍8h~12h后在 40℃~60℃下干燥2h~4h,再升温至100℃~120℃下干燥4h~6h,继续在500 ℃~600℃下煅烧5h~6h,得到mo/mgfe2o4催化剂。

21.本发明首先采用溶胶

‑

凝胶法制备具有煤催化热解性能的mgfe2o4磁 核,然后进行包覆,通过在mgfe2o4磁核外表面形成sio2包覆层,防止 煤催化热解过程中煤体中的杂质或热解产物对mgfe2o4磁核的损害,避免 了mgfe2o4磁核的氧化或还原,实现对mgfe2o4磁核的保护,且sio2包 覆层对mgfe2o4磁核催化性能的影响较弱,从而保证了mgfe2o4磁核的煤 催化热解活性,提高了煤催化热解产物焦油的品质,有利于将煤中的重碳 化合物、长链烷烃轻质化为短链脂肪烃,同时保证其磁性能,使得sio2@ mgfe2o4催化剂(镁铁尖晶石磁性催化剂)经磁性回收后再生,进行重复 利用,节约了催化剂制备成本。

22.本发明采用采用等体积浸渍法对mgfe2o4磁核进行改性,通过将 mgfe2o4磁核加入到钼盐溶液中分散均匀,并经静置浸渍、干燥和煅烧, 得到mo/mgfe2o4催化剂(镁铁尖晶石磁性催化剂),该方法在mgfe2o4磁核上引入了活性组分mo,结构性能稳定,提高了催化剂的催化性能, 同时保证了使用后mo/mgfe2o4催化剂回收量及回收结构组成,有利于回 收再利用。

23.上述的一种煤催化热解镁铁尖晶石磁性催化剂的制备方法,其特征在 于,将步骤二中得到的sio2@mgfe2o4催化剂负载在hzsm

‑

5载体上,得 到hzsm

‑

5@sio2@mgfe2o4催化剂,具体过程为:首先制备hzsm

‑

5合 成液,然后取hzsm

‑

5合成液搅拌均匀,加入sio2@mgfe2o4并调节ph 为8,再转移至反应釜中在170℃~190℃下反应160h~170h,得到反应产物, 采用去离子水将反应产物洗涤至中性后,在110℃~120℃下干燥10h~12h, 再在氮气气氛保护下以10℃/min的升温速率升温至550℃~650℃煅烧 4h~5h,得到hzsm

‑

5@sio2@mgfe2o4催化剂。

24.本发明将sio2@mgfe2o4催化剂负载在hzsm

‑

5载体上,由于hzsm

‑

5 分子筛的孔隙结构丰富且相对孔径较大,使得sio2@mgfe2o4催化剂有效 分散在具有大孔隙结构的hzsm

‑

5载体的空隙面上,在保证 sio2@mgfe2o4催化剂催化性能的前提下,利用hzsm

‑

5载体丰富的空隙 和较大比表面积特性提高了mgfe2o4磁核的分散性能,增大了与煤的接触 面积,提高了催化性能,同时,避免其他物质如酸碱物质与sio2@mgfe2o4直接接触破坏其结构、进而损害mgfe2o4磁核,进一步保证了催化剂的催 化性能。

25.上述的一种煤催化热解镁铁尖晶石磁性催化剂的制备方法,其特征在 于,采用等体积浸渍法对hzsm

‑

5@sio2@mgfe2o4催化剂进行改性,制 备得到mo/hsmf催化剂,具体过程为:首先将钼酸铵溶解于去离子水中 得到钼酸铵溶液,然后将hzsm

‑

5@sio2@mgfe2o4催化剂缓慢加入到钼 酸铵溶液中搅拌均匀,并进行超声分散得到分散液,将分散液置于室温下 静置浸渍9h~12h后在40℃~60℃下干燥2h~4h,再升温至110℃~120℃下 干燥5h~6h,继续在500℃~600℃下煅烧5h~6h,得到mo/hsmf催化剂; 所述钼酸铵的质量为hzsm

‑

5@sio2@mgfe2o4催化剂的质量的5%。

26.本发明采用等体积浸渍法对hzsm

‑

5@sio2@mgfe2o4催化剂进行改 性,通过mo对hzsm

‑

5@sio2@mgfe2o4催化剂中包覆层表面进行修饰掺 杂,得到高催化活性的mo/hsmf催化剂,进一步提高了煤催化热解产物 焦油的收率。

27.另外,本发明还提供了一种根据上述的方法制备的镁铁尖晶石磁性催 化剂在低变质煤催化热解中的应用。低变质煤在煤炭储量中占比较大,低 变质煤的缩合程度低,活性物质相对较多,适宜催化热解但对催化剂活性 的影响因素较多,而本发明的镁铁尖晶石磁性催化剂结构性能稳定,催化 活性高,能有效防止杂质或热解产物对mgfe2o4磁核的损害,对低变质煤 的催化效果更佳。

28.上述的应用,其特征在于,所述低变质煤为挥发分v

daf

>20%的烟煤 或褐煤。低变质煤为处于低变质阶段的煤,具有低灰、低硫、高挥发分、 活性强等特点,主要煤类分为褐煤和低变质烟煤,适宜采用本发明的镁铁 尖晶石磁性催化剂进行催化热解,提高了本发明镁铁尖晶石磁性催化剂的 适用范围和实用价值。

29.上述的应用,其特征在于,所述应用的具体过程为:将镁铁尖晶石磁 性催化剂与低变质煤装入固定床反应器中进行常压催化热解,然后经冷凝 回收焦油。收集过程采用冷凝进行油气分离,有利于产物包括焦油的回收, 便于后续对产物中的气体进行二次催化,同时冷凝减少了焦油挥发,提高 了产物的回收率,以及后续实验精确度。

30.上述的应用,其特征在于,所述常压催化热解采用程序升温工艺,镁 铁尖晶石磁性催化剂与低变质煤的质量比为1:10,采用的载气流量为 100ml/min~300ml/min。该工艺参数为镁铁尖晶石磁性催化剂对低变质煤 的催化热解提供了适宜的条件,保证了催化热

解过程的顺利进行。

31.本发明与现有技术相比具有以下优点:

32.1、本发明通过在mgfe2o4磁核外表面包覆sio2制备sio2@mgfe2o4催化剂,有效防止煤催化热解过程中煤体中的杂质或热解产物对mgfe2o4磁核的损害,避免了mgfe2o4磁核的氧化或还原,保证了mgfe2o4磁核的 煤催化热解活性,提高了煤催化热解产物焦油的品质,同时保证其磁性能, 便于催化剂的回收再生利用。

33.2、本发明采用mo对mgfe2o4磁核进行改性,提高了催化剂的结构 稳定性和催化性能,其焦油收率由14.24%提高到15.08%,同时,相对于 活性组分ni具有磁性从而影响对mgfe2o4磁核磁性的判断,mo在具有高 活性的同时还保证了mgfe2o4磁核的磁性能,进而保证了催化剂的回收。

34.3、本发明将sio2@mgfe2o4催化剂负载在具有大孔隙结构的hzsm

‑

5 载体上,在保证sio2@mgfe2o4催化剂催化性能的前提下,提高了mgfe2o4磁核的分散性能,增大了与煤的接触面积,进一步避免了对mgfe2o4磁核 的损害,延长了使用寿命。

35.4、本发明采用mo对hzsm

‑

5@sio2@mgfe2o4催化剂进行改性,兼 具mo的高活性性能和mgfe2o4磁核的高分散性能,得到高催化活性的 mo/hsmf催化剂,进一步提高了煤催化热解产物焦油的收率,且有利于 制备更多的多功能磁性纳米粒子,为拓宽磁性纳米粒子的应用范围提供思 路。

36.5、本发明的镁铁尖晶石磁性催化剂应用于低变质煤的催化热解,有 效提高了产物焦油的产率,同时提高了煤气产品中ch4和co的百分含量, 改善了煤气产品的品质。

37.6、本发明的镁铁尖晶石磁性催化剂在保证mgfe2o4催化性能的前提 下,更进一步提高了焦油收率,同时增加了催化剂的使用寿命。

38.7、本发明的镁铁尖晶石磁性催化剂在回收过程中存在的积碳问题, 可通过焙烧等处理消除,并仍具有较高的活性,且回收率高,催化剂损失 少。

39.下面通过实施例对本发明的技术方案作进一步的详细描述。

具体实施方式

40.本发明的催化剂制备方法通过实施例1~实施例5进行详细描述,催化剂 的应用过程通过实施例6~实施例8进行详细描述。

41.实施例1

42.本实施例包括以下步骤:

43.步骤一、mgfe2o4磁核的制备:采用溶胶

‑

凝胶法制备mgfe2o4磁核, 具体制备过程如下:

44.步骤101、将0.015mol硝酸铁、0.03mol硝酸镁和80ml去离子水混 合搅匀,得到棕褐色的混合溶液a;

45.步骤102、将步骤一中得到的混合溶液a水浴加热至60℃,然后加入 酒石酸混匀,再加入氨水至ph为5,得到混合溶液b;

46.步骤103、将步骤102中得到的混合溶液b在75℃下搅拌12h,得到 湿凝胶;

47.步骤104、将步骤103中得到的湿凝胶放置于鼓风干燥箱内,在110 ℃下干燥48h,得到干凝胶;

48.步骤105、将步骤104中得到的干凝胶研磨成粉末,然后放入马弗炉 中以25℃/min的升温速率升温至400℃并保持1h,再研磨成粉末,放入马 弗炉中以25℃/min的升温速率升温至600℃并保持2h,得到红棕色的 mgfe2o4磁核;

49.步骤二、sio2@mgfe2o4的制备:对步骤一中得到的mgfe2o4磁核进 行包覆,得到sio2@mgfe2o4催化剂,具体包覆过程如下:

50.步骤201、向0.1g步骤一中制备得到mgfe2o4磁核中加入80ml去离 子水和60ml无水乙醇,然后加入1ml质量浓度28%的浓氨水,并置于超 声清洗机中超声30min,得到mgfe2o4分散液;

51.步骤202、向步骤201中得到的mgfe2o4分散液转移到三口烧瓶中并 缓慢滴加1ml正硅酸乙酯,然后在300r/min转速下机械搅拌6h,得到包 覆产物体系;

52.步骤203、将步骤202中得到的包覆产物体系经磁分离倒出上清液, 得到沉淀物,然后对沉淀物依次采用乙醇和水分别进行3次超声清洗,且 每次超声清洗时间为10min,经磁分离倒出上清液;

53.步骤204、将步骤203中经超声清洗后的沉淀物转移至蒸发皿中,放 置于真空干燥箱中在50℃下干燥12h,得到sio2@mgfe2o4催化剂。

54.实施例2

55.本实施例采用等体积浸渍法对步骤一中得到的mgfe2o4磁核进行改 性,得到mo/mgfe2o4催化剂,具体改性过程如下:

56.步骤301、将钼酸铵溶解于去离子水中得到钼酸铵溶液;所述钼酸铵 的质量为mgfe2o4磁核质量的5%;

57.步骤302、将步骤一中制备得到mgfe2o4磁核缓慢加入到步骤301中 制备得到的钼酸铵溶液中搅拌均匀,并进行超声分散60min得到分散液;

58.步骤303、将步骤302中得到的分散液在室温下静置浸渍9h后转入鼓 风干燥箱中在40℃下干燥2h,再升温至110℃下干燥5h,继续在550℃下 煅烧5h,得到mo/mgfe2o4催化剂,缩写为mo/mf催化剂。

59.实施例3

60.本实施例将实施例1中得到的sio2@mgfe2o4催化剂负载在hzsm

‑

5 载体上,得到hzsm

‑

5@sio2@mgfe2o4催化剂,具体过程如下:

61.步骤401、将四丙基氢氧化铵、正硅酸乙酯、乙醇与水按照0.25:1:4:60 的摩尔比混合,得到hzsm

‑

5合成液;

62.步骤402、将50ml步骤一中得到的hzsm

‑

5合成液在60℃下磁力搅 拌2h;

63.步骤403、向步骤402中经磁力搅拌后的hzsm

‑

5合成液中加入1.5g 的sio2@mgfe2o4并调节ph为8,再转移至聚四氟乙烯反应釜中在180 ℃下反应96h,得到反应产物;

64.步骤404、采用去离子水将步骤403中得到的反应产物洗涤至中性后, 放置于真空干燥箱中在120℃下干燥12h;

65.步骤405、将步骤404中经干燥后的反应产物在氮气气氛保护下以10 ℃/min的升温速率升温至550℃煅烧4h,得到hzsm

‑

5@sio2@mgfe2o4催化剂,缩写为hsmf催化剂。

66.实施例4

67.本实施例采用等体积浸渍法对实施例3中得到的 hzsm

‑

5@sio2@mgfe2o4催化剂即

hsmf催化剂进行改性,制备得到 mo/hsmf催化剂,具体过程如下:

68.步骤501、钼酸铵溶解于去离子水中得到钼酸铵溶液;所述钼酸铵的 质量为步骤502中hzsm

‑

5@sio2@mgfe2o4催化剂的质量的5%;

69.步骤502、将hzsm

‑

5@sio2@mgfe2o4催化剂缓慢加入到钼酸铵溶液 中搅拌均匀,并进行超声分散60min得到分散液;

70.步骤503、将步骤502中得到的分散液置于室温下静置浸渍9h后在40℃下干燥2h,再升温至110℃下干燥5h,继续在550℃下煅烧5h,得到 mo/hsmf催化剂。

71.实施例5

72.本实施例与实施例1的不同之处在于:步骤102中水浴加热至50℃, 加入氨水至ph为4;步骤103中的混合溶液b在70℃下搅拌12h;步骤 104中的湿凝胶在100℃下干燥56h;步骤105中干凝胶研磨成粉末后以 15℃/min的升温速率升温至400℃并保持1h,再研磨成粉末后以15℃/min 的升温速率升温至800℃保持4h;步骤201中超声40min;步骤202中机 械搅拌的转速为400r/min,时间为8h;步骤204中在60℃下干燥10h。

73.实施例6

74.本实施例与实施例1的不同之处在于:步骤102中水浴加热至70℃, 加入氨水至ph为6;步骤103中的混合溶液b在80℃下搅拌10h;步骤 104中的湿凝胶在120℃下干燥44h;步骤105中干凝胶研磨成粉末后以 20℃/min的升温速率升温至400℃并保持1h,再研磨成粉末后以20℃/min 的升温速率升温至1100℃保持3h;步骤202中机械搅拌的转速为500r/min, 时间为5h;步骤204中在55℃下干燥14h。

75.实施例7

76.本实施例与实施例2的不同之处在于:步骤303中分散液在室温下静 置浸渍8h,转入鼓风干燥箱中在50℃下干燥4h,再升温至100℃下干燥 6h,继续在500℃下煅烧5.5h,得到mo/mgfe2o4催化剂。

77.实施例8

78.本实施例与实施例2的不同之处在于:步骤303中分散液在室温下静 置浸渍12h,转入鼓风干燥箱中在60℃下干燥3h,再升温至120℃下干燥 4h,继续在600℃下煅烧6h,得到mo/mgfe2o4催化剂。

79.实施例9

80.本实施例与实施例3的不同之处在于:步骤403中在170℃下反应170h;步骤404中在110℃下干燥11h;步骤405中升温至600℃煅烧5h。

81.实施例10

82.本实施例与实施例3的不同之处在于:步骤403中在190℃下反应 160h;步骤404中在115℃下干燥10h;步骤405中升温至650℃煅烧4.5h。

83.实施例11

84.本实施例与实施例4的不同之处在于:步骤503中分散液置于室温下 静置浸渍10h后在50℃下干燥3h,再升温至110℃下干燥5h,继续在500 ℃下煅烧6h,得到mo/hsmf催化剂。

85.实施例12

86.本实施例与实施例4的不同之处在于:步骤503中分散液置于室温下 静置浸渍12h

后在60℃下干燥4h,再升温至120℃下干燥6h,继续在600 ℃下煅烧5.5h,得到mo/hsmf催化剂。

87.(1)各产物在不同气氛下的煤催化热解性能的检测

88.对本发明实施例1中制备的mgfe2o4磁核、sio2@mgfe2o4催化剂、 实施例2制备的mo/mgfe2o4催化剂、实施例3制备的hsmf催化剂、实 施例4制备的mo/hsmf催化剂的煤催化热解性能进行检测,其具体过程 为:按照1:10的质量比将上述催化剂分别与补连塔粉煤(缩写blcoal) 混合后装入固定床反应器中,然后以10℃/min的升温速率升温至650℃并 热解60min,且热解过程中以100ml/min的流量通入氮气或氢气,热解生 成的煤气通过制冷装置在

‑

20℃下冷凝,得到焦油和水的混合物,同时设置 未加入任何催化剂的补连塔粉煤在上述条件下直接热解反应,作为对照 组;按照gbt 480

‑

2010《煤的铝甑低温干馏试验方法》对混合物进行分离 回收焦油,并测定焦油中苯类、酚类、脂肪类、稠环芳烃等和水的产量, 采用气相色谱分析热解生成的煤气组成,再分别计算各催化剂在氮气或氢 气条件下对补连塔粉煤即煤样催化热解的半焦产率y

char

(%)、焦油产率 y

tar

(%)、气体产率y

gas

(%)和水产率y

water

(%),结果如表1所示。

89.其中,半焦产率y

char

(%)、焦油产率y

tar

(%)、气体产率y

gas

(%) 和水产率y

water

(%)的计算公式如式(1)~(4)所示:

[0090][0091][0092][0093]

y

gas

=1

‑

y

char

‑

y

liquid

ꢀꢀꢀ

(4)

[0094]

其中,m、m

char

、m

liquid

和m

water

分别指煤样、半焦、液体产物(焦油 和水)、液体产物中水的质量,a

ad

和m

ad

分别指煤样中的灰分、水分含量。

[0095]

表1

[0096]

[0097]

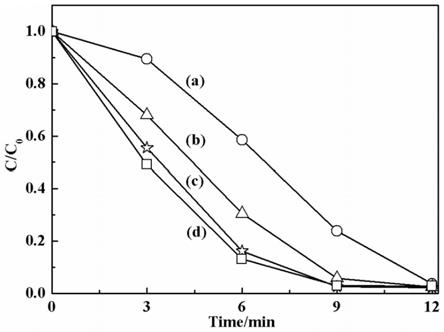

从表1可知,在氢气气氛下,相较于对照组,mgfe2o4磁核、 sio2@mgfe2o4、mo/mgfe2o4、hsmf和mo/hsmf的半焦产率均下降, 焦油产率均大大提高,气体产率均降低,而水产率则有所提高;在氮气气 氛下,相较于对照组,mgfe2o4磁核、sio2@mgfe2o4、mo/mgfe2o4、hsmf 和mo/hsmf的半焦产率均下降,焦油产率均大大提高,气体产率略微升 高或降低,而水产率则有所降低;说明无论在氢气还是氮气气氛中,上述 产物均对blcoal具有催化热解作用,mgfe2o4磁核的存在均降低了blcoal 催化热解的半焦产率,提高了blcoal催化热解的焦油产率。

[0098]

同时,在氢气气氛下,相较于mgfe2o4磁核,sio2@mgfe2o4的半焦 产率升高,焦油产率、气体产率和水产率均降低,mo/mgfe2o4的半焦产 率降低,焦油产率、气体产率和水产率均升高;在氮气气氛下,相较于 mgfe2o4磁核,sio2@mgfe2o4的半焦产率、焦油产率、气体产率和水产 率均降低,mo/mgfe2o4的半焦产率和水产率降低,焦油产率和气体产率 和水产率均升高,说明采用mo改性后催化剂的催化热解性能优于采用 sio2包覆的催化剂。

[0099]

另外,在氢气气氛下,相较于sio2@mgfe2o4,hsmf和mo/hsmf的 半焦产率依次降低,焦油产率依次增加,气体产率先增加后减小,水产率 依次增加;在氮气气氛下,相较于sio2@mgfe2o4,hsmf和mo/hsmf 的半焦产率依次降低,焦油产率依次增加,气体产率先减小后增加,水产 率依次降低,说明本发明将sio2@mgfe2o4催化剂负载在具有大孔隙结构 的hzsm

‑

5载体上制备hsmf,有利于提高催化性能,采用mo对hsmf 改性进一步提高了催化性能,提高了煤催化热解产物焦油的收率。

[0100]

对比两种气氛即氢气气氛和氮气气氛下的各指标结果,发现相较于氮 气气氛,在氢气气氛中对照组、mgfe2o4磁核、sio2@mgfe2o4、mo/ mgfe2o4、hsmf和mo/hsmf的半焦产率均较低,焦油产率总体较高(对 照组略低),气体产率总体较高(sio2@mgfe2o4略低),水产率总体较 高(对照组和sio2@mgfe2o4略低),说明采用氢气气氛更有利于提高催 化剂的催化热解性能。

[0101]

(2)各产物的催化热解产物焦油的组成分析

[0102]

采用gc/ms分析仪,对不同气氛下对照组、mgfe2o4磁核、 sio2@mgfe2o4催化剂、hsmf催化剂对blcoal的催化热解产物焦油的组 成进行了分析,结果如表2所示。

[0103]

表2

[0104][0105]

从表2可知,氮气和氢气气氛下,blcoal的热解产物焦油中的主要组 分均为稠环芳烃和其他杂原子化合物,且含量均在30%以上;分别采用 mgfe2o4磁核、sio2@mgfe2o4催化剂、hsmf催化剂对blcoal的催化热 解产物焦油组成中,苯类和脂肪烃类的含量均有不同程度的增加,酚的含 量几乎没有变化,而稠环芳烃和其他杂原子化合物的组分均下降,说明

采 用催化剂促进了blcoal的催化热解,提高了催化热解产物焦油的品质。

[0106]

本发明的镁铁尖晶石磁性催化剂的应用通过实施例13~实施例18进 行详细描述。

[0107]

实施例13

[0108]

本实施例的应用具体过程为:将实施例2制备的mo/mgfe2o4催化剂 与鄂尔多斯补连塔煤(缩写blt煤)按照1:10的质量比装入固定床反应 器中进行常压催化热解,采用的载气为氮气,载气流量为100ml/min,然 后经冷凝回收焦油。

[0109]

实施例14

[0110]

本实施例的应用具体过程为:将实施例4制备的mo/hsmf催化剂与鄂 尔多斯补连塔煤按照1:10的质量比装入固定床反应器中进行常压催化热 解,采用的载气为氮气,载气流量为100ml/min,然后经冷凝回收焦油。

[0111]

对比例1

[0112]

本对比例的应用具体过程为:将鄂尔多斯补连塔煤装入固定床反应器 中进行常压催化热解,采用的载气为氮气,载气流量为100ml/min,然后 经冷凝回收焦油。

[0113]

实施例15

[0114]

本实施例的应用具体过程为:将实施例2制备的mo/mgfe2o4催化剂 与大保当低阶煤(dbd煤)按照1:10的质量比装入固定床反应器中进行 常压催化热解,采用的载气为氮气,载气流量为100ml/min,然后经冷凝 回收焦油。

[0115]

实施例16

[0116]

本实施例的应用具体过程为:将实施例4制备的mo/hsmf催化剂与大 保当低阶煤按照1:10的质量比装入固定床反应器中进行常压催化热解,采 用的载气为氮气,载气流量为100ml/min,然后经冷凝回收焦油。

[0117]

对比例2

[0118]

本对比例的应用具体过程为:将大保当低阶煤装入固定床反应器中进 行常压催化热解,采用的载气为氮气,载气流量为100ml/min,然后经冷 凝回收焦油。

[0119]

实施例17

[0120]

本实施例的应用具体过程为:将实施例2制备的mo/mgfe2o4催化剂 与红柳林低阶煤(缩写为hll煤)按照1:10的质量比装入固定床反应器 中进行常压催化热解,采用的载气为氮气,载气流量为100ml/min,然后 经冷凝回收焦油。

[0121]

实施例18

[0122]

本实施例的应用具体过程为:将实施例4制备的mo/hsmf催化剂与红 柳林低阶煤按照1:10的质量比装入固定床反应器中进行常压催化热解,采 用的载气为氮气,载气流量为100ml/min,然后经冷凝回收焦油。

[0123]

对比例3

[0124]

本对比例的应用具体过程为:将红柳林低阶煤装入固定床反应器中进 行常压催化热解,采用的载气为氮气,载气流量为100ml/min,然后经冷 凝回收焦油。

[0125]

实施例19

[0126]

本实施例与实施例13的区别为:载气流量为200ml/min。

[0127]

实施例20

[0128]

本实施例与实施例13的区别为:载气流量为300ml/min。

[0129]

(3)mo/mgfe2o4和mo/hsmf催化剂的煤催化热解性能的检测

[0130]

参照(1)各产物在不同气氛下的煤催化热解性能的检测过程,分别 计算mo/mgfe2o4和mo/hsmf催化剂在氮气条件下对不同种类煤催化热 解的半焦产率y

char

(%)、焦油产率y

tar

(%)、气体产率y

gas

(%)和水 产率y

water

(%),结果如表3所示。

[0131]

表3

[0132][0133]

从表3可知,各实施例中焦油产率均高于对应的对比例,说明 mo/mgfe2o4催化剂和mo/hsmf催化剂对blt煤、dbd煤和hll煤均 具有较好的催化热解效果;同时,mo/mgfe2o4催化剂和mo/hsmf催化 剂对blt煤焦油产率分别提高了5.52%和5.15%,对dbd煤的焦油产率 分别提高了5.88%和7.33%,对hll煤的焦油产率分别提高了3.31%和 3.25%,而三种煤样的品质从高到低为:大保当煤>补连塔煤>红柳林煤, 说明mo/mgfe2o4催化剂和mo/hsmf催化剂对品质较好的dbd煤具有更 好的直接催化效果,因此工业应用中对低品质的低变质煤先预处理后再进 行催化热解。

[0134]

(4)催化剂回收和再生性能考察

[0135]

按照实施例13的应用方法,将本发明实施例1中制备的mgfe2o4磁 核、sio2@mgfe2o4催化剂、实施例2制备的mo/mgfe2o4催化剂、实施 例3制备的hsmf催化剂、实施例4制备的mo/hsmf催化剂(统一记为 催化剂)应用于鄂尔多斯补连塔煤的催化热解,载气气氛分别为氮气和氢 气,然后采用磁选方法从催化热解产物半焦中分离获得回收催化剂,对催 化剂的回收率进行考察,具体过程为:将催化剂的质量记为m

tc

,将分离 获得的回收催化剂的质量记为m

rc

,按照公式(5)计算得到催化剂的回收 率y

b

(%)。

[0136]

y

b

=m

rc

/m

tc

×

100%

ꢀꢀꢀ

(5)

[0137]

将回收催化剂采用在空气气氛下焙烧的方法进行再生,具体过程为:将 质量记为m

rc

的回收催化剂放置于瓷方舟中,置于马弗炉内,在空气气氛 下以10℃/min的速率从室温

升温至650℃并煅烧1h,冷却到室温后取出, 得到再生催化剂;再次采用磁选方法对再生催化剂进行分选,获得回收再 生催化剂,质量记为m

r

,按照公式(6)计算得到再生催化剂的回收率y

ab (%)。

[0138]

y

ab

=m

r

/m

tc

×

100%

ꢀꢀꢀ

(6)

[0139]

对回收再生催化剂重复上述分离回收、再生的步骤,根据经历的回收和 再生次数1次、2次或3次,分别在对应的催化剂增加前缀“1r

‑”

、“2r

‑”ꢀ

或“3r

‑”

,不同次数回收、再生后的催化剂的回收率y

b

(%)和再生催化 剂的回收率y

ab

(%)结果如表4所示

[0140]

表4

[0141][0142]

表4中的

“‑”

表示无此项检测结果。

[0143]

从表4可知,无论在氮气气氛还是氢气气氛中,催化剂对煤催化热解后 回收一次的催化剂的回收率均较大,说明煤催化热解使得催化剂表面发生积 碳,增加了催化剂的质量,而经热处理消除积碳、再生一次得到的再生催化 剂的回收率降低,但仍高于100%,同时,经回收、再生三次得到的再生 催化剂的回收率逐次降低,且降低至小于100%,说明本发明的催化剂采 用mgfe2o4磁核保证了其磁性能,便于催化剂的回收、再生利用。

[0144]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是 根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化, 均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。