1.本发明涉及焦炉技术领域,具体地涉及一种煤焦油改性及焦炉碳化室顶部防焦方法及系统。

背景技术:

2.在炼焦工艺中,炼焦煤在焦炉中被隔绝空气加热干馏,生成焦炭,同时,产生大量的荒煤气,在高温作用下会使一些大分子碳氢化合物裂解成甲烷,甲烷继续受高温作用,裂解出游离碳和氢气。游离碳极易附着在排放气体的焦炉炉顶内,继而形成与砖粘得很牢的石墨层。对于如何清除石墨,中国专利2021103469073公开了一种煤焦油改性及焦炉碳化室顶部防焦方法及系统,往炼焦焦炉炉顶通入降温用气体,控制炉顶荒煤气温度低于荒煤气煤焦油的裂解反应温度,通入冷煤气后炉顶荒煤气温度低于850℃。这种方法的核心是通入冷荒煤气控温低于850℃和富氢环境。另外,煤焦油中含有的芳环组分是可贵的有机化工原料,但现有工艺中煤焦油中的芳环组分利用率较低。为了进一步提高焦炉碳化室顶部防焦效果,提高芳环组分利用率,本发明提供了一种能够实现荒煤气芳构化和轻质化改性的防焦方法及系统。

技术实现要素:

3.本发明的目的在于克服现有技术存在的缺点,提出设计一种煤焦油改性及焦炉碳化室顶部防焦方法及系统,通过在焦炉碳化室顶引入水或水蒸气,使荒煤气煤焦油大分子改质轻质化,更好的实现焦炉碳化室顶部防焦效果。

4.本发明解决其技术问题所采取的技术方案是:

5.一种煤焦油改性及焦炉碳化室顶部防焦方法,往炼焦焦炉荒煤气碳化室顶通入水或水蒸气,工艺燃烧控制焦炉碳化室顶温度800~1400℃,从碳化室顶部至碳化室煤焦面上保持碳化室顶部温度梯度为800℃~1400℃,煤焦面控制的高温温度加速碳化室焦煤成熟成焦,加速并强化荒煤气裂解裂化反应,通入的水或水蒸气参与荒煤气裂解裂化及化合化学反应并吸收大量热量控制降低焦炉碳化室顶荒煤气温度,焦炉碳化室顶荒煤气在通入的焦炉煤气或初生荒煤气在水蒸气的参入反应下,有效控制荒煤气裂解深度和强度,水蒸气与荒煤气的裂解碳反应产生co和oh基,实现防焦,co和oh基在高温富氢环境下使重型煤焦油大分子断链,形成新的基元基团,该基元基团与co和oh芳构化或轻质化反应,实现荒煤气芳构化和轻质化改性,实现焦炉碳化室顶部防焦,能够更好的实现焦炉碳化室顶部防焦效果,同时,还能够提高煤焦油中的芳环组分利用率。

6.进一步的,从碳化室顶部至碳化室煤焦面上保持碳化室顶部温度梯度为850~1250℃,更进一步的,从碳化室顶部至碳化室煤焦面上保持碳化室顶部温度梯度为850~1050℃。

7.进一步的,所述荒煤气中的有机硫与通入的水或水蒸气在富氢环境下热解加氢反应生成无机硫,实现防焦、改性的同时,还能够生成易于脱硫的无机硫。

8.进一步的,控制焦炉碳化室顶温度850~1250℃,如1050

±

50℃、1200

±

50℃等。

9.进一步的,往炼焦焦炉碳化室顶通入水或水蒸气的同时通入冷焦炉煤气。

10.进一步的,所述水或水蒸气通入方法:

11.在焦炉碳化室顶部两相邻位置分别通入焦炉煤气和水蒸气,或在焦炉碳化室顶部与通入焦炉煤气相同位置通入水蒸气。

12.进一步的,用于实现所述方法的系统,包括焦炉碳化室、焦炉碳化室顶部设置的焦炉煤气进气管和水蒸气进气管,伸入焦炉碳化室内的焦炉煤气进气管和水蒸气进气管管段经支架安装在焦炉碳化室内。

13.进一步的,所述水蒸气进气管安装在焦炉煤气进气管的一侧,此时,通入焦炉煤气的同时通入水蒸气。

14.进一步的,所述水蒸气进气管安装在焦炉煤气进气管上,此时,焦炉碳化室顶部单独通入水蒸气。

15.进一步的,所述水或水蒸气通入方法:初生荒煤气焦炉碳化室荒煤气,通过后生荒煤气焦炉碳化室上升管上的翻板阀关闭,使后生荒煤气通过连接初生焦炉碳化室和后生焦炉碳化室的保温绝热管道系统,并在保温绝热管道系统注入的水或水蒸气同后生荒煤气,流入初生荒煤气焦炉碳化室,使初生荒煤气焦炉碳化室顶部形成热态的富氢环境,实现荒煤气芳构化和轻质化改性。

16.进一步的,所述水或水蒸气通入方法:后生荒煤气焦炉碳化室荒煤气,通过初生荒煤气焦炉碳化室上升管上设有翻板阀关闭,使初生荒煤气通过连接初生焦炉碳化室和后生焦炉碳化室的保温绝热管道系统,并在保温绝热管道系统注入的水或水蒸气同初生荒煤气,流入后生荒煤气焦炉碳化室,使后生荒煤气焦炉碳化室顶部形成热态的富氢环境,实现荒煤气芳构化和轻质化改性。

17.进一步的,用于实现所述方法的系统,包括初生焦炉荒煤气碳化室、后生焦炉荒煤气碳化室,水蒸气进气管、上升管和保温绝热管道系统;所述保温绝热管道系统用于连接初生荒煤气焦炉碳化室和后生荒煤气焦炉碳化室。

18.本发明消除了传统焦炉操作的烧焦凉炉方法,消除了燃烧产生大量热能,消除了环境热污染;同时消除了煤焦油结焦烧焦带来的含有大量voc污染物,消除了环境化学污染;降低了煤焦油裂解结,提高了煤焦油产率,节省了含有大量化工原料的煤焦油资源;消除了停炉烧焦周转时间,提高了焦炉的生产效率;消除了焦炉操作工人的职业伤害。

19.本发明所述后生荒煤气即为炼焦煤干馏过程中的后期产生的荒煤气,这时煤干馏出来的荒煤气以ch4和h2等轻组分为主要成份。所述初生荒煤气是指炼焦煤干馏过程中的碳化室加煤初期产生的荒煤气,这时煤干馏出来的荒煤气以重质大分子碳氢化合物等重组分为主要成份。

20.本发明提高碳化室顶部温度在1050至1400℃,突破荒煤气大分子的裂解温度极限。本发明通入水蒸气具有以下优点:

21.①

使煤干馏反应快速进行,熟焦过程加速,熟焦炼焦时间缩短,原来同等时间同一碳化室的炼焦效率提高;

22.②

碳化室顶部温度控制在1050至1400℃,碳化室顶面焦煤同样成熟成焦,消除了凉炉过程促成碳化室顶面焦煤开炉燃烧成熟成焦过程,彻底消除了火焰、粉尘和voc高危害

化学污染物排放,既环保也节能;

23.③

高温大分子荒煤气裂解后,在水蒸气和焦炉煤气或后生焦炉煤气富氢环境下,促进高温裂解的大分子荒煤气产生小分子化或芳构化,使重质大分子荒煤气煤焦油直接轻质化芳构化改性,提高了其经济价值,也解决了煤焦油加氢的高能耗问题;

24.④

解决焦炉煤气提氢无处用,不提氢,则将焦炉煤气中的氢只作为燃料烧掉的费能工艺与资源浪费的尴尬,是焦炉煤气资源化综合利用于焦炉炼焦过程中流程短节能环保的焦炉煤气氢资源化综合利用;

25.⑤

荒煤气的小分子化后,即可以降低荒煤气露点温度,使荒煤气余热利用突破450℃至以下温度,可以最大化回收利用荒煤气余热利用;

26.⑥

解放了焦炉炉顶操作工人的高温、粉尘和voc发散型无组织排放污染工作环境的危险性;

27.⑦

消除了焦炉除焦清焦过程对焦炉设备装备的损伤,提高设备利用率本发明的技术效果:

28.与现有技术相比,本发明的一种煤焦油氢加水蒸气轻质化改性的焦炉碳化室顶部防焦方法,控制碳化室顶温度800~1400℃,通入水蒸气与荒煤气裂解的反应碳反应产生co和oh基,碳和水蒸气结合,在大分子变成小分子过程中或加氢后小分子改质过程中吸收大量的热量,降低焦炉碳化室顶荒煤气温,同时引入氧后使其反应形成醇、醛、芳烃等小分子,实现荒煤气煤焦油大分子改质轻质化,具有更强的防焦反应动力学的优点,同时,还能够提高煤焦油中的芳环组分利用率;利用了水分子与荒煤气大分子改性的原理,在技术方案上,更加强化防焦和轻质化的煤焦油改质原动力。本发明所述方法大大缩短了熟焦时间和整个焦炉生产周期,提高了生产效率。

附图说明

29.图1为本发明实施例1用于实现煤焦油改性及焦炉碳化室顶部防焦方法的系统结构示意图(不含上升管);

30.图2为本发明图1的左视图(含上升管);

31.图3为本发明实施例2用于实现煤焦油改性及焦炉碳化室顶部防焦方法的系统结构示意图(其中一种实施例方式);

32.图4为本发明实施例2用于实现煤焦油改性及焦炉碳化室顶部防焦方法的系统结构示意图(其中另一种实施例方式)。

33.图中,焦炉碳化室1、焦炉煤气进气管2、水蒸气进气管3、支架4、上升管5、保温绝热管道系统6、翻板阀7、初生焦炉碳化室11、后生焦炉碳化室12。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面对本发明实施例中的技术方案进行清楚、完整地描述。

35.一种煤焦油改性及焦炉碳化室顶部防焦方法,往炼焦焦炉荒煤气碳化室顶通入水或水蒸气,工艺燃烧控制焦炉碳化室顶温度800~1400℃,从碳化室顶部至碳化室煤焦面上保持碳化室顶部温度梯度为800℃~1400℃,煤焦面控制的高温温度加速碳化室焦煤成熟

成焦,加速并强化荒煤气裂解裂化反应,通入的水或水蒸气参与荒煤气裂解裂化及化合化学反应并吸收大量热量控制降低焦炉碳化室顶荒煤气温度,焦炉碳化室顶荒煤气在通入的焦炉煤气或初生荒煤气在水蒸气的参入反应下,有效控制荒煤气裂解深度和强度,水蒸气与荒煤气的裂解碳反应产生co和oh基,实现防焦,co和oh基在高温富氢环境下使重型煤焦油大分子断链,形成新的基元基团,该基元基团与co和oh芳构化或轻质化反应,如形成醇类、醛类、烃类等,实现荒煤气芳构化和轻质化改性,实现焦炉碳化室顶部防焦,同时,还能够提高煤焦油中的芳环组分利用率。

36.实施例1:

37.如图1和2所示,本实施例用于实现煤焦油改性及焦炉碳化室顶部防焦方法的系统,包括焦炉碳化室1、焦炉碳化室1顶部设置的焦炉煤气进气管2和水蒸气进气管3,伸入焦炉碳化室1内的焦炉煤气进气管2和水蒸气进气管3管段经支架4安装在焦炉碳化室1内,伸入焦炉碳化室1内的进气管2和水蒸气进气管3管段上开设有若干气孔。

38.本实施例所述水蒸气通入方法:

39.通过水蒸气进气管3向焦炉碳化室1顶通入水蒸气,通过焦炉煤气进气管2向焦炉碳化室1通入焦炉煤气。如图1所示,所述水蒸气进气管3可以安装在焦炉煤气进气管2的一侧,此时,通入焦炉煤气的同时通入水蒸气;或水蒸气进气管3也可以安装在焦炉煤气进气管2上,此时,焦炉碳化室顶部单独通入水蒸气。

40.本实施例所述焦炉煤气为冷的氢含量在40~60%的焦炉煤气,使炉顶荒煤气在荒煤气裂解可逆反应在富氢的环境中,使裂解反应不容易发生,即使发生了裂解反应,也会在富氢环境中,使反应逆向反应或者使裂解反应得到抑制,减少或抑制了裂解反应,减少或抑制了荒煤气的结焦。

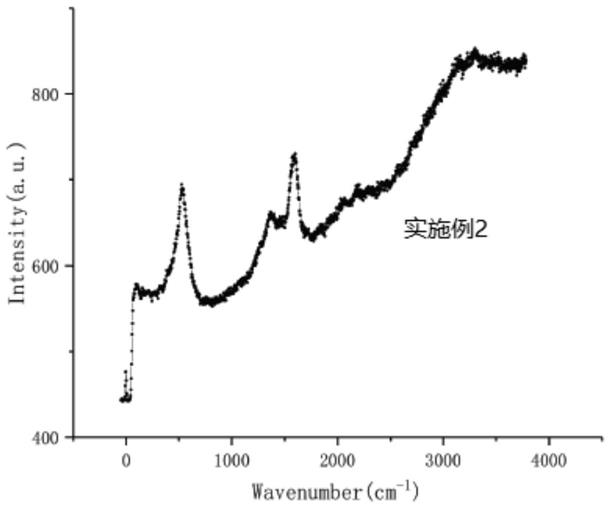

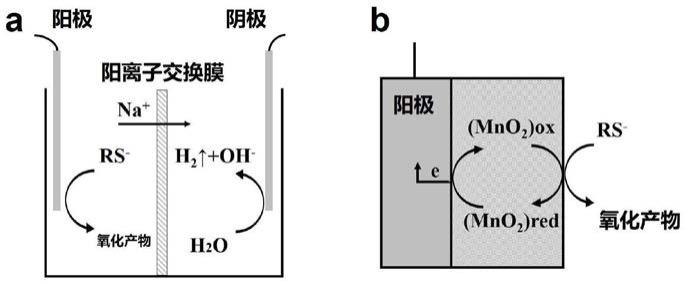

41.实施例2:

42.如图3所示,本实施例用于实现煤焦油改性及焦炉碳化室顶部防焦方法的系统,包括初生焦炉碳化室11、后生焦炉碳化室12,水蒸气进气管3、上升管5和保温绝热管道系统6;所述保温绝热管道系统6用于连接初生焦炉碳化室11和后生焦炉碳化室12;所述上升管5上设有翻板阀7;所述水蒸气进气管3设置在初生焦炉碳化室11、后生焦炉碳化室12顶部(如图3所示),或水蒸气进气管3与保温绝热管道系统6连接(如图4所示)。

43.本实施例所述水蒸气通入方法:

44.后生焦炉碳化室12的翻板阀7关闭,后生荒煤气不流过上升管5,后生荒煤气通过保温绝热管道系统6流入相邻初生荒煤气焦炉碳化室11顶,同时在后生荒煤气碳化室12顶通入水蒸气;或初生荒煤气通过保温绝热管道系统6流入相邻后生荒煤气碳化室12,同时在后生荒煤气碳化室12和初生荒煤气碳化室11顶通入水蒸气。

45.通过水蒸气的h2o分子与荒煤气重组分大分子产生反应,生成小分子结构,使荒煤气重组分大分子改质轻质化,同时,利用后生荒煤气主要氢气(h2)成分,形成焦炉碳化室顶富氢的环境,抑制荒煤气重组分大分子裂解生碳平衡反应向发展,或控制荒煤气重组分大分子裂解生碳平衡反应进行,而产生荒煤气重组分大分子向小分子化裂化反应,改质荒煤气重组分大分子轻质化。

46.上述具体实施方式仅是本发明的具体个案,本发明的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本发明权利要求书且任何所属技术领域的

普通技术人员对其所做的适当变化或修饰,皆应落入本发明的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。