1.本实用新型属于天青釉加工技术领域,尤其涉及一种天铁釉瓷器自动化加工设备。

背景技术:

2.喷釉是现代陶瓷施釉技法之一。用喷枪或喷雾器使釉浆雾化喷到坯体表面。适用于大型器皿及造型复杂或薄胎制品。可多次喷釉以进行多色施釉和达到较厚釉层。施釉工艺是古陶瓷器制作工艺技术的一种,是指在成型的陶瓷坯体表面施以釉浆。主要有蘸釉、荡釉、浇釉、刷釉、洒釉、轮釉等七种方法,按坯体的不同形状、厚薄,采用相应的施釉方法。

3.喷釉法是指采用喷釉器将釉料雾化喷到坯体表面。此种施釉方法适合于大型产品及造型复杂、或薄胎等需要多次施釉的产品,可以多次喷釉、以进行多釉色的施釉,并且能够获得较厚的釉层,很多瓷砖厂就是用得这种方式进行施釉。还有一种将浇釉与喷釉相结合的施釉机械方法,可以达到效率高而且釉面光滑平整的效果。大型卫生洁具产品坯体的挂釉,通常采用了自动化喷釉方法。但是现有的喷釉装置依然存在着喷釉不均匀,其内部无法进行喷釉工作,需要大量人工的参与的问题。

4.因此,发明一种天铁釉瓷器自动化加工设备显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种天铁釉瓷器自动化加工设备,以解决现有的喷釉装置依然存在着喷釉不均匀,其内部无法进行喷釉工作,需要大量人工的参与的问题。一种天铁釉瓷器自动化加工设备,包括支撑底台,支撑面,釉液槽,加液口,支撑外框,支撑壁,加压风机,导管,喷釉头,旋转电机,置物盘和出尘机构,其中:支撑面通过螺栓安装在支撑底台的上方,且釉液槽通过滑槽安装在支撑底台的内部,该加液口穿过支撑底台,并焊接在釉液槽的表面;所述支撑外框通过螺栓安装在支撑面的表面,且支撑壁焊接在支撑面的表面,该加压风机镶嵌在支撑壁的内部;所述导管的一端通过螺纹与加压风机相连接,且导管的另一端穿过支撑外框,并通过螺栓安装有喷釉头,该导管呈t字形并向下延伸,穿入釉液槽的内部;所述旋转电机通过螺栓安装在支撑面的表面,且置物盘通过螺栓安装在旋转电机的上方,该出尘机构镶嵌在支撑外框的后方。

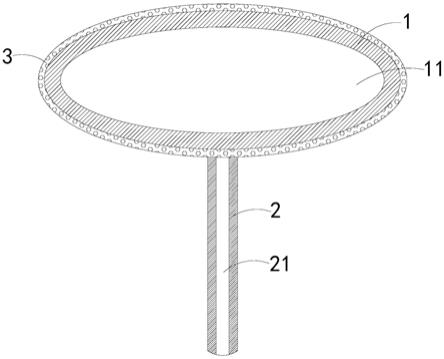

6.支撑面包括主支撑体,漏釉孔和安装面,且漏釉孔设置在主支撑体的表面,该安装面焊接在漏釉孔的表面。

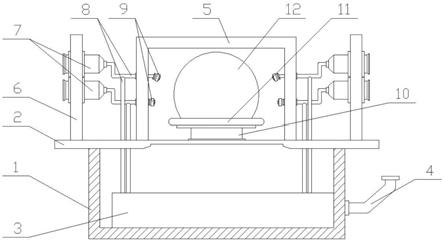

7.出尘机构包括安装框,支撑框,电机转轴和扇叶,且支撑框通过螺栓安装在安装框的内部,该电机转轴镶嵌在支撑框的中心位置;所述扇叶通过螺栓安装在电机转轴的前端。

8.加压风机采用4台型号为tyler的工业加压风机,且加压风机通过导管与喷釉头相导通,该加压风机与导管下方的导管相垂直,有利于通过加压风机产生气压,通过气压使导管的上下两端产生气压差,通过导管将其下方的釉液向上抽出,并通过气流送往喷釉头,并向外喷出。

9.置物盘采用圆形钢制金属盘,且置物盘可通过旋转电机进行顺时针的旋转,该置物盘的四周设置有圆弧形倒角;所述置物盘的表面设置有的纹路,有利于防止需要喷釉的胚体,置物盘可进行旋转,使胚体的内外表面均可以均匀的受到釉液的喷涂。

10.出尘机构的内部的扇叶通过电机转轴后方的电机进行旋转,且扇叶由内向外产生气流,该出尘机构的位置高于置物盘,有利于在喷釉的过程中可将多余的细小釉液通过出尘机构向外抽出,多余的大股釉液可通过支撑面流入釉液槽的内部。

11.与现有技术相比,本实用新型具有如下有益效果:

12.1.本实用新型加压风机的设置,有利于通过加压风机产生气压,通过气压使导管的上下两端产生气压差,通过导管将其下方的釉液向上抽出,并通过气流送往喷釉头,并向外喷出。

13.2.本实用新型置物盘的设置,有利于防止需要喷釉的胚体,置物盘可进行旋转,使胚体的内外表面均可以均匀的受到釉液的喷涂。

14.3.本实用新型出尘机构的设置,有利于在喷釉的过程中可将多余的细小釉液通过出尘机构向外抽出,多余的大股釉液可通过支撑面流入釉液槽的内部。

附图说明

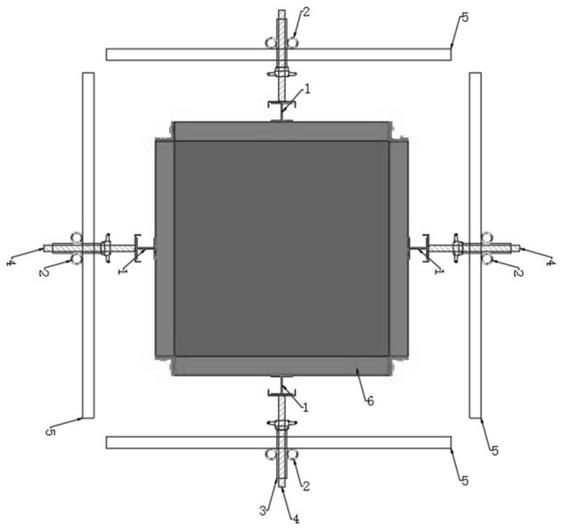

15.图1是本实用新型的结构示意图。

16.图2是本实用新型支撑面的结构示意图。

17.图3是本实用新型出尘机构的结构示意图。

18.图中:

[0019]1‑

支撑底台,2

‑

支撑面,21

‑

主支撑体,22

‑

漏釉孔,23

‑

安装面,3

‑

釉液槽, 4

‑

加液口,5

‑

支撑外框,6

‑

支撑壁,7

‑

加压风机,8

‑

导管,9

‑

喷釉头,10

‑

旋转电机,11

‑

置物盘,12

‑

出尘机构,121

‑

安装框,122

‑

支撑框,123

‑

电机转轴, 124

‑

扇叶。

具体实施方式

[0020]

为了使本技术领域的人员更好地理解本实用新型方案,下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

[0021]

如附图1至附图3所示。

[0022]

本实用新型提供的一种天铁釉瓷器自动化加工设备,包括支撑底台1,支撑面2,釉液槽3,加液口4,支撑外框5,支撑壁6,加压风机7,导管8,喷釉头9,旋转电机10,置物盘11和出尘机构12,其中:支撑面2通过螺栓安装在支撑底台1的上方,且釉液槽3通过滑槽安装在支撑底台1的内部,该加液口4 穿过支撑底台1,并焊接在釉液槽3的表面;所述支撑外框5通过螺栓安装在支撑面2的表面,且支撑壁6焊接在支撑面2的表面,该加压风机7镶嵌在支撑壁6的内部;所述导管8的一端通过螺纹与加压风机7相连接,且导管8的另一端穿过支撑外框5,并通过螺栓安装有喷釉头9,该导管8呈t字形并向下延伸,穿入釉液槽3的内部;所述旋转电机10通过螺栓安装在支撑面2的表面,且置物盘11通过螺栓安装在旋转电机10的上方,该出尘机构12镶嵌在支撑外框5的后方。

[0023]

本实用新型提供的一种天铁釉瓷器自动化加工设备,支撑底台1用于其上方的结构的安装;支撑面2用于将多余的釉液向下流入;釉液槽3用于存放大量的釉液;加液口4用于向釉液槽3内部加入釉液;支撑外框5用途安装喷釉头9;支撑壁6用于安装加压风机7;加压风机7采用4台型号为tyler的工业加压风机,且加压风机7通过导管8与喷釉头9相导通,该加压风机7与导管8 下方的导管相垂直,有利于通过加压风机7产生气压,通过气压使导管8的上下两端产生气压差,通过导管8将其下方的釉液向上抽出,并通过气流送往喷釉头9,并向外喷出;导管8用于釉液的导出;喷釉头9采用两对,其上方的喷釉头9向下倾斜,用于喷涂在胚体的内部;置物盘11采用圆形钢制金属盘,且置物盘11可通过旋转电机10进行顺时针的旋转,该置物盘11的四周设置有圆弧形倒角;所述置物盘11的表面设置有的纹路,有利于防止需要喷釉的胚体,置物盘11可进行旋转,使胚体的内外表面均可以均匀的受到釉液的喷涂;出尘机构12的内部的扇叶124通过电机转轴123后方的电机进行旋转,且扇叶124 由内向外产生气流,该出尘机构12的位置高于置物盘11,有利于在喷釉的过程中可将多余的细小釉液通过出尘机构12向外抽出,多余的大股釉液可通过支撑面2流入釉液槽3的内部。

[0024]

利用本实用新型所述技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。