1.本发明属于钠离子电池电极材料制备技术领域,具体涉及一种铋/碳复合材料及其制备方法与应用。

背景技术:

2.锂离子电池在20世纪90年代的商业化,弥补了清洁能源因间歇性而不能大规模应用于电网储能的劣势,近年来已经成为电网储能技术的发展前沿。然而锂在地球上分布极不均匀且储量有限,导致了锂的价格居高不下,给锂离子电池的未来应用蒙上阴影。最近钠离子电池被广泛研究。作为锂离子电池的替代材料,钠具有价格低、受资源限制影响小,并与锂的化学性质相似等优势。

3.钠离子电池商业化的关键是开发适宜的负极材料。由于钠离子半径大于锂离子半径,且钠

‑

石墨插层化合物不能稳定存在,广泛用作商业化锂离子电池的负极材料石墨难以满足钠离子电池的容量需求。针对这个问题,具有高理论容量和高能量密度的合金化负极材料(如锑、铋和锡等)受到更多研究者的青睐。其中,铋具有高达3800mah

·

cm

‑3的体积能量密度,并且在循环过程中体积变化较小(相对于锑和锡而言),是最有前景的合金化负极材料之一。但是,铋单质在充放电过程中会发生剧烈的体积变化,使得电极破裂、粉化,导致其循环稳定性差,难以取得实际应用价值。

技术实现要素:

4.为了解决上述现有技术存在的不足和缺点,本发明的首要目的在于提供一种铋/碳复合材料的制备方法,该方法通过碳对铋的包裹可以缓解充放电过程中铋的体积膨胀对电极材料的结构破坏,从而提高电极材料的稳定性。

5.本发明的另一目的在于提供上述制备方法制备得到的铋/碳复合材料,该复合材料具有高能量密度的同时,也具有高的倍率性能和优异的循环稳定性能。

6.本发明的再一目的在于提供上述铋/碳复合材料的应用。

7.本发明的目的通过下述技术方案实现:

8.一种铋/碳复合材料的制备方法,包含如下步骤:

9.(1)将芳香铋源和交联剂按照摩尔比(1:2)~(1:10)的比例研磨混合均匀,再加入催化剂继续研磨,使之混合均匀,得到混合物;

10.(2)将步骤(1)研磨混合均匀的混合物在60~100℃的温度下交联反应10~24h,交联反应完成后纯化收集样品并干燥,得到交联后产物;

11.(3)将步骤(2)制得的交联后产物在惰性气体气氛下,600~1600℃碳化处理2~12h,得到铋/碳复合材料;

12.步骤(1)中所述的芳香铋源为三苯基铋、三邻甲苯基二氯化铋和其他含有芳香环和铋原子的有机金属化合物中的至少一种;

13.步骤(1)中所述的交联剂为对苯二甲酰氯、邻苯二甲酰氯、四氯化碳、二甲氧基甲

烷、1,2

‑

二氯乙烷和对二氯苄中的至少一种;

14.步骤(1)中所述的催化剂为无水三氯化铝、无水三氯化铁和无水四氯化锡中的至少一种;

15.步骤(1)中所述的芳香铋源和催化剂的质量比优选为(1:0.5)~(1:5);

16.步骤(2)中所述的交联反应优选在恒温干燥箱中进行;

17.步骤(2)中所述的纯化的方式优选为抽滤;

18.步骤(3)中所述的惰性气体气氛优选为氮气或氩气;

19.步骤(3)中所述的碳化处理的温度优选以5℃

·

min

‑1的升温速率至600~1600℃,然后保温2~12h;

20.一种铋/碳复合材料,通过上述制备方法制备得到;

21.所述的铋/碳复合材料在钠离子电池制备领域中的应用;

22.所述的铋/碳复合材料在钠离子电池负极材料制备领域中的应用;

23.一种铋/碳复合材料电极片,包含上述铋/碳复合材料;

24.所述的铋/碳复合材料电极片优选还包含导电炭黑和pvdf;

25.所述的铋/碳复合材料、导电炭黑和pvdf的质量比优选为(6~8):(1~3):1;

26.所述的铋/碳复合材料电极片的制备方法,包含如下步骤:

27.将上述铋/碳复合材料、导电炭黑、pvdf和n

‑

甲基吡咯烷酮混合并制成浆料,然后涂布于铜箔上,干燥,辊压,得到铋/碳复合材料电极片;

28.本发明的原理:

29.本发明通过研磨的方式使得芳香铋源、交联剂和催化剂混合均匀,然后在催化剂的作用下,芳香铋源与交联剂发生傅克交联反应,交联产物进一步高温碳化,得到铋/碳复合材料,其中,铋/碳复合材料中碳对铋的包裹可以缓解充放电过程中铋的体积膨胀对电极材料的结构破坏,从而提高电极材料的稳定性,该复合材料具有高能量密度的同时,也具有高的倍率性能和优异的循环稳定性能。

30.本发明相对于现有技术具有如下的优点及效果:

31.本发明是以结构设计为基础来实现高性能钠离子电池负极材料,碳的包覆缓冲了铋在充放电过程中的体积膨胀,从而提高电极材料的稳定性;铋的存在中和了碳可逆容量低的缺陷,两者协同起来,使得本发明制备的铋/碳复合材料表现出优异的循环稳定性、快速的倍率响应能力和高能量密度。

附图说明

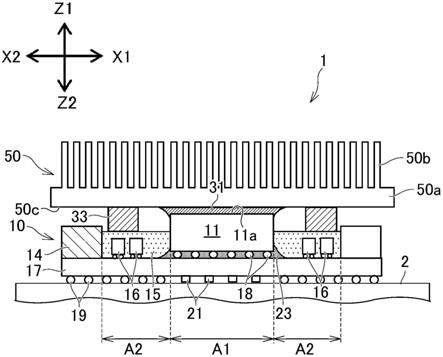

32.图1是实施例1制得的铋/碳复合材料的xrd图。

33.图2是实施例1制得的铋/碳复合材料组装的钠离子电池在1000ma

·

g

‑1的电流密度下循环40圈的恒流充放电图。

34.图3是实施例1制得的铋/碳复合材料组装的钠离子电池在1000ma

·

g

‑1下的充放电循环曲线图,其中,1、2和3分别代表第一、二和三圈循环。

35.图4是实施例1制得的铋/碳复合材料组装的钠离子电池在不同电流密度下(从100ma

·

g

‑1~5000ma

·

g

‑1)的倍率性能图。

具体实施方式

36.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

37.实施例1

38.(1)按照摩尔比1:5的比例称取1g三苯基铋和2.29g对苯二甲酰氯(迅速称取,防止对苯二甲酰氯在空气中吸水)并置于研钵中,在研钵中研磨混合均匀;然后迅速称取2g无水氯化铁加入上述体系中,继续研磨使之混合均匀,得到混合物;

39.(2)将步骤(1)研磨混合均匀的混合物在70℃恒温干燥箱中交联反应12h,交联反应完成后用去离子水反复进行抽滤,洗净三氯化铁,抽滤后的样品在70℃真空干燥箱中干燥过夜,得到墨绿色固体粉末即为交联后产物;

40.(3)将步骤(2)制得的墨绿色固体粉末转移至坩埚中,放入持续通氩气的管式炉中,以5℃

·

min

‑1的升温速率至800℃并保温2h,得到铋/碳复合材料,其中,热重测试表明:该铋/碳复合材料中铋含量为57%;图1是该铋/碳复合材料的xrd图,从图中可以看出铋/碳复合材料的xrd谱图衍射峰与标准卡片bi pdf#44

‑

1246所对应的图谱几乎一致,说明该材料含有铋;由于没有明显杂峰,说明材料纯度较高;同时谱图中没有碳材料的特征峰,说明铋/碳复合材料中的c是无定形碳。

41.(4)将步骤(3)制得的铋/碳复合材料、导电炭黑和pvdf按质量比8:1:1混合研磨均匀,滴加n

‑

甲基吡咯烷酮混合均匀制成浆料;然后涂布在铜箔上,60℃真空干燥12h,辊压,得到铋/碳复合材料电极片;

42.(5)将步骤(4)制得的铋/碳复合材料电极片冲成的圆片,以的圆片,以金属钠片为对电极,玻璃纤维作隔膜,1mol/l的napf6/dig为电解液,在充满氩气的手套箱内装配成扣式电池。采用land电池测试系统(ct2001a)测试电池,充放电电压区间为0.01~3v。

43.图2是本实施例制得的铋/碳复合材料组装的钠离子电池在1000ma

·

g

‑1的电流密度下循环40圈的恒流充放电图。1000ma

·

g

‑1充放电首次充电容量为258mah

·

g

‑1,首次放电容量为330mah

·

g

‑1,第二次循环与第一次循环相比,比容量明显下降,但在40次循环后,放电容量仍可达到232mah

·

g

‑1,容量保持率为75%。库伦效率在第一个循环中为78%,但在第二个循环中迅速增加到100.68%,然后在随后的循环中保持稳定在102.2%左右,表明钠储存具有显著的可逆性。

44.图3是本实施例制得的铋/碳复合材料组装的钠离子电池在1000ma

·

g

‑1下的充放电循环曲线图,图中的充放电平台对应充放电过程中的氧化还原反应。第二圈与第三圈充放电曲线几乎重合同样表明钠储存具有显著的可逆性。

45.图4是本实施例制得的铋/碳复合材料组装的钠离子电池在不同电流密度下(从100ma

·

g

‑1到5000ma

·

g

‑1)的倍率性能图。当电流密度为100ma

·

g

‑1时,其对应的平均可逆容量为288mah

·

g

‑1,即使电流密度达到5000ma

·

g

‑1,容量也能保持在210mah

·

g

‑1,当电流密度恢复到100ma

·

g

‑1时,容量会重新升至275mah

·

g

‑1,并在长时间循环中保持稳定。这说明本实施制备的铋/碳复合材料具有优异的倍率性能。

46.实施例2

47.(1)本实施例考察不同碳化温度(600、800、1000、1200、1400、1600℃)和碳化时间

(2、6、12h)对材料电化学性能的影响,除碳化温度与碳化时间外,制备铋/碳复合材料的其他步骤同实施例1;

48.(2)铋/碳复合材料电极片的制备同实施例1;

49.(3)扣式电池组装以及性能检测同实施例1;

50.不同碳化温度和碳化时间碳化处理后制得的铋/碳复合材料组装的钠离子电池在1000ma g

‑1的电流密度下的恒流充放电结果见表1。

51.表1碳化温度(600~1600℃)与碳化时间(2~12h)对铋/碳复合材料电化学性能的影响

[0052][0053]

实施例3

[0054]

(1)本实施例考察芳香铋源与交联剂摩尔比(1:2、1:3、1:10)对材料电化学性能的影响,除芳香铋源与交联剂摩尔比外,制备铋/碳复合材料的其他步骤同实施例1;

[0055]

(2)铋/碳复合材料电极片的制备同实施例1;

[0056]

(3)扣式电池组装以及性能检测同实施例1;

[0057]

不同芳香铋源与交联剂摩尔比制得的铋/碳复合材料电极片在1000ma

·

g

‑1的电流密度下的恒流充放电结果见表2。

[0058]

表2芳香铋源与交联剂摩尔比(1:2~1:10)对铋/碳复合材料电化学性能的影响

[0059][0060]

实施例4

[0061]

(1)本实施例考察芳香铋源与催化剂质量比(1:0.5、1:2、1:5)对材料电化学性能的影响,除芳香铋源与催化剂质量比外,制备铋/碳复合材料的其他步骤同实施例1;

[0062]

(2)铋/碳复合材料电极片的制备同实施例1;

[0063]

(3)扣式电池组装以及性能检测同实施例1;

[0064]

不同芳香铋源与催化剂质量比制得的铋/碳复合材料电极片在1000ma

·

g

‑1的电流

密度下的恒流充放电结果见表3。

[0065]

表3芳香铋源与催化剂质量比(1:0.5~1:5)对铋/碳复合材料电化学性能的影响

[0066][0067]

实施例5

[0068]

(1)本实施例考察交联温度(60~100℃)与交联时间(10~24h)对材料电化学性能的影响,除交联温度与交联时间外,制备铋/碳复合材料的其他步骤同实施例1;

[0069]

(2)铋/碳复合材料电极片的制备同实施例1;

[0070]

(3)扣式电池组装以及性能检测同实施例1;

[0071]

不同交联温度与交联时间制得的铋/碳复合材料电极片在1000ma

·

g

‑1的电流密度下的恒流充放电结果见表4。

[0072]

表4交联温度(60~100℃)与交联时间(10~24h)对铋/碳复合材料电化学性能的影响

[0073][0074][0075]

实施例6

[0076]

(1)按照摩尔比1:5称取1g三苯基铋和0.86g二甲氧基甲烷并置于研钵中,在研钵中研磨混合均匀;然后迅速称取2g无水氯化铝加入上述体系中,继续研磨使之混合均匀,得到混合物;

[0077]

(2)将步骤(1)研磨混合均匀的混合物在70℃恒温干燥箱中交联反应12h,交联反应完成后用质量分数为10%的盐酸和去离子水反复进行抽滤,洗净三氯化铝,抽滤后样品在70℃真空干燥箱中干燥过夜,得到墨绿色固体粉末即为交联后产物;

[0078]

(3)将步骤(2)制得的墨绿色固体粉末转移至坩埚中,放入持续通氩气的管式炉中,以5℃

·

min

‑1的升温速率至800℃并保温2h,得到铋/碳复合材料;其中,热重测试表明:该铋/碳复合材料中铋含量为68%,用作钠离子电池负极材料时,首次放电容量为371mah

·

g

‑1。

[0079]

实施例7

[0080]

(1)按照摩尔比1:5称取1.26g三邻甲苯基二氯化铋和2.31g对苯二甲酰氯(迅速称取,防止对苯二甲酰氯在空气中吸水)并置于研钵中,在研钵中研磨混合均匀;然后迅速称取2g无水氯化铁加入上述体系中,继续研磨使之混合均匀,得到混合物;

[0081]

(2)将步骤(1)研磨混合均匀的混合物在70℃恒温干燥箱中交联反应12h,交联反应完成后用质量分数为10%的盐酸和去离子水反复进行抽滤,洗净三氯化铁,抽滤后样品在70℃真空干燥箱中干燥过夜,得到墨绿色固体粉末即为交联后产物;

[0082]

(3)将步骤(2)制得的墨绿色固体粉末转移至坩埚中,放入持续通氩气的管式炉中,以5℃

·

min

‑1的升温速率至800℃并保温2h,得到铋/碳复合材料;其中,热重测试表明:该铋/碳复合材料中铋含量为51%,用作钠离子电池负极材料时,首次放电容量为308mah

·

g

‑1。

[0083]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。