1.本发明涉及燃料电池技术领域,尤其涉及一种燃料电池膜电极的制备方法。

背景技术:

2.燃料电池是将燃料所具有的化学能直接转换成电能的能量转化装置,具有能量转化效率高、无废气排放等优点,从节约能源和保护生态环境的角度来看,燃料电池被认为是解决能源危机和环境污染问题的最具发展前途的发电技术。

3.膜电极是燃料电池的核心部件之一,是燃料电池发生电化学反应的场所,为多相物质传递提供了通道。膜电极的制造成本在燃料电池成本中占比超过30%。当前被广泛应用的膜电极制备方法主要是涂布法,在薄膜上直接涂布催化剂。由于薄膜对有机溶剂比较敏感,在涂布时容易引起薄膜的溶胀和褶皱,使膜电极产生质量缺陷,影响催化剂利用率和膜电极性能。对于采用涂布法大面积制备膜电极的情况,溶剂引起薄膜溶胀褶皱的问题变得更加突出,薄膜上产生轻微的褶皱都会影响大面积膜电极产品表面催化剂涂布的均匀性,如何避免薄膜发生褶皱成为攻克大面积制备膜电极产品技术的关键问题。

技术实现要素:

4.为解决上述问题,本发明提供一种燃料电池膜电极的制备方法,通过一种卷绕设备来实施,该制备方法主要包括涂布工序和烘干工序。

5.涂布工序包括:从卷绕设备的放卷辊传输而来的柔性薄膜经过涂布辊上时,通过槽模将涂覆材料均匀地涂布在柔性薄膜上形成涂覆层;涂覆材料储存在与槽模相通的料盒中,料盒中的涂覆材料由注射泵持续供给。

6.烘干工序包括:通过布置在涂布辊下游的干燥箱对柔性薄膜上的涂覆层进行烘干;在干燥箱对面设置有同步支撑装置,同步支撑装置包括机壳、传送带和传动轴;在干燥箱对涂覆层进行烘干时,由同步支撑装置的传送带对柔性薄膜提供与柔性薄膜传输速度同步的平面支撑,防止柔性薄膜在烘干工序中下垂导致起皱变形。

7.柔性薄膜上涂覆层经过烘干形成柔性膜电极,再由收卷辊收集。

8.传送带在传动轴的驱动下形成环形传送路径;在环形传送路径的前进段的下游设置有过渡辊;柔性薄膜在绕过过渡辊后的传输方向翻转180

°

,折回通过环形传送路径的返回段再继续传输;传送带在环形传送路径的前进段和返回段上均构成支撑作用面,为柔性薄膜提供平面支撑;同步支撑装置的传动轴的转速控制与涂布辊和过渡辊的转速控制协调统一,使传送带的传输速度与柔性薄膜的传输速度保持同步。

9.在涂布辊的上游设置有展平辊,柔性薄膜进行涂布之前先经过展平辊进行展平;展平辊上带有螺旋凹槽;螺旋凹槽在展平辊的中央截面上分为两段,并以中央截面为对称面分别向反向延伸;螺旋凹槽的螺旋线与展平辊轴线间的夹角为50

°

~85

°

;随着展平辊的转动,螺旋凹槽会将经过的柔性薄膜向两侧展平,避免柔性薄膜出现褶皱,影响涂布均匀性。

10.干燥箱有2个,分别为设置在环形传送路径的前进段对侧的第一干燥箱和设置在

环形传送路径的返回段对侧的第二干燥箱;第一干燥箱的烘干温度为60~90℃,第二干燥箱的烘干温度为100~120℃;第一干燥箱和第二干燥箱的长度均为1m以上。第二干燥箱位于第一干燥箱的下方。

11.经过烘干工序之后,柔性薄膜还依次经过第一冷却辊和第二冷却辊进行冷却;第一冷却辊的辊面温度设置在40~60℃范围,第二冷却辊的辊面温度设置在10~30℃范围;柔性薄膜在第一冷却辊和第二冷却辊上的包角为90

°

以上。优选的,第一冷却辊和第二冷却辊的辊体为空心结构,内部分别通入恒温水和冷却剂,两级冷却辊的作用是防止电极膜在烘干工序后温度降低过快而导致表面涂层产生应力造成崩裂等缺陷。

12.干燥箱内布置有多根管路,每根管路上均设置有多个出气孔道,构成一列出气孔道,多列出气孔道构成吹扫阵列;外部气源将3

‑

10个大气压的氮气持续通入管路,并由管路周围的加热器对管路中的氮气进行加热,使吹扫阵列均匀地向柔性薄膜表面吹扫高温氮气,对涂覆层进行烘干。

13.在每两列出气孔道之间均设置有吸气槽,吸气槽通过干燥箱内部的空腔与真空泵相连;吹扫的高温氮气在与柔性薄膜表面接触后,在真空泵的作用下由吸气槽吸入空腔并排出干燥箱;在吹扫阵列与吸气槽的平衡作用下,在柔性薄膜上方形成均匀的无压烘干气垫层,使柔性薄膜上的涂覆层在保持原有分布均匀性的情况下进行均匀地烘干。该设计可以避免单一吹出方向吹出的高温氮气的压力推动柔性薄膜上尚未烘干固化的涂覆材料,改变涂覆层的分布均匀性。

14.机壳在环形传送路径的前进段和返回段的相应位置上开有开口,使传送带在开口处与柔性薄膜接触实现支撑;机壳在开口处的边缘与传送带之间存在狭缝,狭缝宽度在100μm~1mm范围内;机壳和传送带构成同步支撑装置的腔体。位于工作腔体外部的充气循环系统向同步支撑装置的腔体内充入经过加温的气体,通过传送带对柔性薄膜进行加热。传送带由导热材质制成,在优选的实施方式中,传送带由至少含有铝和铜中的一种成分的合金制成。传送带与柔性薄膜接触的接触面的表面粗糙度为5~20μm。

15.机壳内设置有隔板,隔板上设置有隔热层;隔板将同步支撑装置的腔体分隔为上腔和下腔;充气循环系统有2个,分别向上腔和下腔充入不同温度的气体;上腔内的气体温度为55~85℃,通过传送带对环形传送路径的前进段上的柔性薄膜进行加热;上腔内的气体温度为95~115℃,通过传送带对环形传送路径的返回段上的柔性薄膜进行加热。

16.涂覆材料的成分包含氧化铱、全氟磺酸、水、乙醇和丙醇;将氧化铱粉末作为催化剂与水混合,加入丙醇和乙醇,再加入水基全氟磺酸离子分散体,将得到的混合溶剂在混合器中剪切混合,再用带有磁性的搅拌器搅拌,获得用于涂布工序的涂覆材料。

17.配入乙醇的主要作用是增加涂覆材料与柔性薄膜之间的结合力,配入丙醇的作用是降低涂覆材料与柔性薄膜之间的接触角,提升溶质的吸收性。

18.为提高涂覆材料对柔性薄膜的浸润性,优选涂布辊的辊体直径在100~300mm之间,过大或过小的直径均会影响涂布均匀性。辊体表面应该镶嵌有0.5~1mm厚的软胶,增加柔性薄膜与辊体的摩擦力,胶层厚度不能大于1mm,否则容易发生变形,导致涂布不均匀。涂布辊不能与第一干燥箱的距离过近,否则干燥箱的加热气流会引发涂布辊的软胶层的形变,影响涂布的均匀性。优选的,涂布辊与第一干燥箱之间的距离应该在0.5~1m,这个距离给予催化剂溶液与膜层材料充分的时间混合,同时在一定程度上提高生产的稳定性。

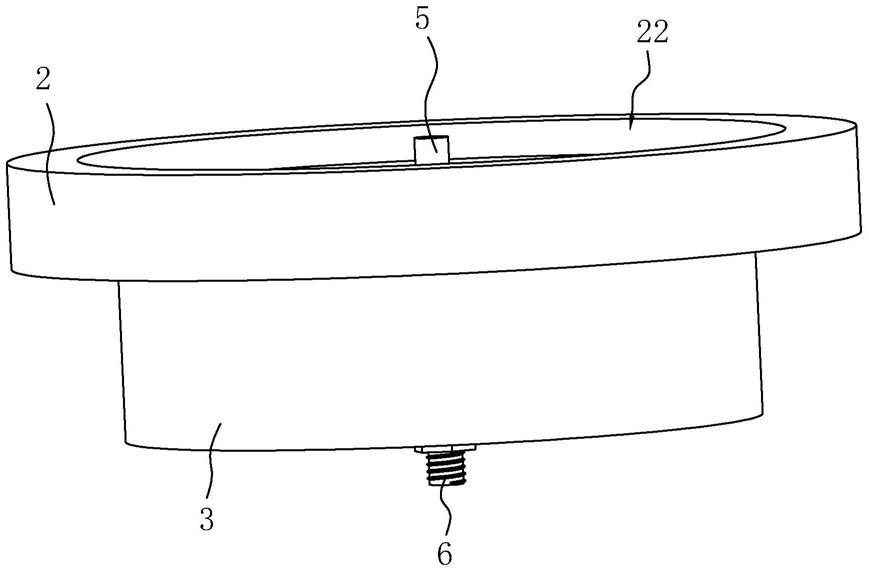

19.本发明的制备方法采用的卷绕设备主要包括工作腔体、放卷辊、收卷辊、槽模系统、涂布辊和同步支撑装置;槽模系统包括槽模、料盒和注射泵;涂布辊位于放卷辊的下游,槽模与涂布辊相对布置;同步支撑装置位于涂布辊的下游,在同步支撑装置的对侧设置有干燥箱;同步支撑装置包括机壳、传送带和传动轴;在干燥箱对柔性薄膜上的涂覆层进行烘干时,同步支撑装置的传送带可对柔性薄膜提供与柔性薄膜传输速度同步的平面支撑。

20.传送带在传动轴的驱动下形成环形传送路径;在环形传送路径的前进段的下游设置有过渡辊;柔性薄膜在绕过过渡辊后的传输方向翻转180

°

,折回通过环形传送路径的返回段再继续传输;传送带在环形传送路径的前进段和返回段上均构成支撑作用面,为柔性薄膜提供平面支撑;环形传送路径的前进段和返回段的长度均为1m以上。机壳在环形传送路径的前进段和返回段的相应位置上开有开口;使传送带在开口处与柔性薄膜接触实现支撑。

21.干燥箱有2个,分别设置在环形传送路径的前进段和返回段的对侧;干燥箱为嵌入式结构,嵌入安装在工作腔体的壳体上;2个干燥箱的烘干温度不同;干燥箱的长度为1m以上。

22.干燥箱内布置有多根管路,管路与干燥箱外部的气源相连,管路在干燥箱内部的延伸方向与柔性薄膜的传输方向正交;管路周围设置有加热器对管路中的气体进行加热,加热器的加热温度控制范围为50~200℃;每根管路上均设置有多个出气孔道,构成一列出气孔道;多列出气孔道构成吹扫阵列,均匀地向柔性薄膜表面吹扫高温气体。

23.每两列出气孔道之间均设置有吸气槽,吸气槽通过干燥箱内部的空腔与真空泵相连;吹扫的高温气体在与柔性薄膜表面接触后,通过吸气槽吸入空腔并排出干燥箱。

24.在涂布辊的上游还设置有展平辊,展平辊上带有螺旋凹槽;螺旋凹槽在展平辊的中央截面上分为两段,并以中央截面为对称面分别向反向延伸;螺旋凹槽的螺旋线与展平辊轴线间的夹角为50

°

~85

°

。

25.同步支撑装置的机壳在开口处的边缘与传送带之间存在狭缝,狭缝宽度在100μm~1mm范围内;机壳和传送带构成同步支撑装置的腔体。同步支撑装置还包括充气循环系统,充气循环系统位于卷绕设备的工作腔体的外部,充气循环系统向同步支撑装置的腔体内充入经过加温的气体,通过传送带对柔性薄膜进行加热。

26.机壳内设置有隔板,隔板将同步支撑装置的腔体分隔为上腔和下腔;充气循环系统有2个,分别向上腔和下腔充入不同温度的气体;隔板上设置有隔热层。

27.同步支撑装置的下游还依次设置有第一冷却辊和第二冷却辊;第一冷却辊的辊面温度设置在40~60℃范围,第二冷却辊的辊面温度设置在10~30℃范围。

28.同步支撑装置的传动轴的转速控制与涂布辊和过渡辊的转速控制协调统一,使传送带的传输速度与柔性薄膜的传输速度保持同步。

29.在卷绕设备的工作腔体壁上还设置有支撑轴,同步支撑装置的机壳安装固定在支撑轴上。

30.同步支撑装置还包括张力调节轴,通过张力调节轴的调节使传送带在环形传送路径的前进段和返回段上均处于表面平直状态。

31.传动轴包括主动轴和从动轴,主动轴和从动轴均安装在机壳上;主动轴的转速控制与卷绕设备的卷绕系统传输速度控制协调统一,使传送带的传输速度与柔性薄膜的传输

速度保持同步。

32.用于制备膜电极的卷绕设备中还设置有张力调节辊和导辊。

33.本发明的制备方法主要适用于大面积膜电极产品的制备。膜电极的催化剂涂覆层厚度一般大于500μm,为确保在涂覆层充分干燥,需要有较长的干燥箱进行干燥,因此干燥箱前后的导辊跨度也会相应增大。而对于大面积膜电极制备的情况,由于膜层重量和辊间跨度都较大,再加上在涂布时柔性薄膜在涂覆材料中的溶剂的作用下容易产生溶胀,因此柔性薄膜在干燥箱区域容易在重力的作用下产生下坠,使溶胀变形和褶皱现象进一步加剧,造成产品质量下降。而在本发明的制备方法中,当干燥箱对柔性薄膜进行烘干时,同步支撑装置的传送带可对柔性薄膜提供与柔性薄膜传输速度同步的平面支撑,避免了表面附着有涂覆层的柔性薄膜在重力作用下下坠加剧溶胀变形和褶皱的发生。另外,在本发明中的干燥箱吹扫阵列与吸气槽的平衡作用下,在柔性薄膜上方可以形成均匀的无压烘干气垫层,使柔性薄膜上的涂覆层在保持原有分布均匀性的情况下进行均匀地烘干,避免单一吹出方向吹出的高温氮气的压力推动柔性薄膜上尚未烘干固化的涂覆材料,改变涂覆层的分布均匀性,还可以避免柔性薄膜在单一吹扫方向的高温氮气流的冲击下产生褶皱。因此本发明的制备方法解决了大面积膜电极的制备中薄膜发生褶皱和溶胀变形的技术难题,改善了膜电极催化剂涂覆层在大面积范围内的均匀性,显著提高了膜电极产品品质和合格率。

附图说明

34.图1为本发明的制备方法采用的卷绕设备的结构示意图;图2为本发明中的干燥箱结构示意主视图;图3为本发明中的干燥箱结构示意仰视图;图4为本发明中的同步支撑装置的结构示意图;图5为对比例1中采用的卷绕设备的结构示意图;图6为对比例2中采用的卷绕设备的结构示意图。

具体实施方式

35.下面结合附图进一步说明本发明的实施方式。应当理解的是,此处描述的具体实施方式仅用于说明和解释本发明,并不是用于限制本发明。

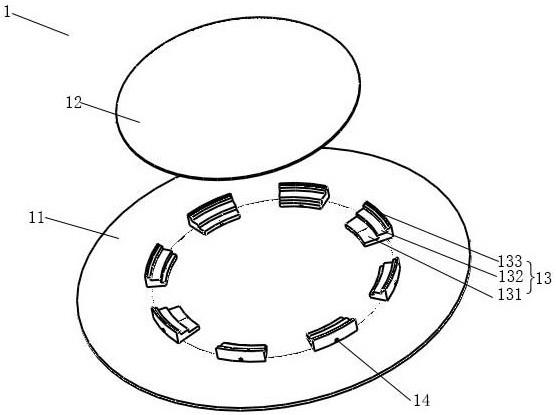

36.图1为本发明的制备方法采用的卷绕设备的结构示意图,如图所示,该卷绕设备主要包括工作腔体1、放卷辊2、收卷辊3、槽模系统4、涂布辊5和同步支撑装置6;槽模系统4包括槽模7、料盒8和注射泵9;涂布辊5位于放卷辊2的下游,槽模7与涂布辊5相对布置;同步支撑装置6位于涂布辊5的下游,在同步支撑装置6的对侧设置有干燥箱;在干燥箱对柔性薄膜上的涂覆层进行烘干时,同步支撑装置的传送带可对柔性薄膜提供与柔性薄膜传输速度同步的平面支撑。

37.同步支撑装置6包括机壳10、传送带11和传动轴;传送带11在传动轴的驱动下形成环形传送路径;在环形传送路径的前进段12的下游设置有过渡辊13;柔性薄膜在绕过过渡辊13后的传输方向翻转180

°

,折回通过环形传送路径的返回段14再继续传输;传送带在环形传送路径的前进段12和返回段14上均构成支撑作用面,为柔性薄膜提供平面支撑;环形传送路径的前进段12和返回段14的长度均为1m以上。机壳10在环形传送路径的前进段和返

回段的相应位置上开有开口;使传送带在开口处与柔性薄膜接触实现支撑。

38.干燥箱有2个,分别为设置在环形传送路径的前进段12对侧的第一干燥箱15和设置在环形传送路径的返回段14对侧的第二干燥箱16;干燥箱为嵌入式结构,嵌入安装在工作腔体1的壳体上;2个干燥箱的烘干温度不同;干燥箱的长度为1m以上。第二干燥箱16位于第一干燥箱15的下方 。

39.在涂布辊5的上游还设置有展平辊17,展平辊17上带有螺旋凹槽;螺旋凹槽在展平辊的中央截面上分为两段,并以中央截面为对称面分别向反向延伸;螺旋凹槽的螺旋线与展平辊轴线间的夹角为50

°

~85

°

。

40.同步支撑装置6的下游还依次设置有第一冷却辊18和第二冷却辊19;第一冷却辊18的辊面温度设置在40~60℃范围,第二冷却辊19的辊面温度设置在10~30℃范围。

41.同步支撑装置的传动轴的转速控制与涂布辊和过渡辊的转速控制协调统一,使传送带的传输速度与柔性薄膜的传输速度保持同步。

42.在卷绕设备的工作腔体壁上还设置有支撑轴20,同步支撑装置的机壳10安装固定在支撑轴上。

43.用于制备膜电极的卷绕设备中还设置有张力调节辊和导辊。

44.图2和图3分别为本发明中干燥箱结构示意主视图和仰视图;如图所示,干燥箱内布置有多根管路21,管路与干燥箱外部的气源相连,管路在干燥箱内部的延伸方向与柔性薄膜的传输方向正交;管路周围设置有加热器22对管路中的气体进行加热,加热器的加热温度控制范围为50~200℃;每根管路上均设置有多个出气孔道23,构成一列出气孔道24;多列出气孔道构成吹扫阵列,均匀地向柔性薄膜表面吹扫高温气体。

45.每两列出气孔道之间均设置有吸气槽25,吸气槽通过干燥箱内部的空腔26与真空泵27相连;吹扫的高温气体在与柔性薄膜表面接触后,通过吸气槽吸入空腔并排出干燥箱。

46.图4为本发明中同步支撑装置的结构示意图,如图所示,同步支撑装置的机壳10在开口处的边缘与传送带11之间存在狭缝,狭缝宽度在100μm~1mm范围内;机壳10和传送带11构成同步支撑装置的腔体。同步支撑装置还包括充气循环系统,充气循环系统位于卷绕设备的工作腔体的外部,充气循环系统向同步支撑装置的腔体内充入经过加温的气体,通过传送带对柔性薄膜进行加热。传送带由导热材质制成,在优选的实施方式中,传送带由至少含有铝和铜中的一种的合金制成。传送带与柔性薄膜接触的接触面的表面粗糙度为5~20μm。

47.机壳10内设置有隔板28,隔板28将同步支撑装置的腔体分隔为上腔29和下腔30;充气循环系统有2个,分别为充气循环系统31和充气循环系统32,分别向上腔29和下腔30充入不同温度的气体;隔板28上设置有隔热层。

48.同步支撑装置还包括张力调节轴33,通过张力调节轴33的调节使传送带11在环形传送路径的前进段12和返回段14上均处于表面平直状态。

49.传动轴包括主动轴34和从动轴35,主动轴34和从动轴35均安装在机壳10上;主动轴34的转速控制与卷绕设备的卷绕系统传输速度控制协调统一,使传送带的传输速度与柔性薄膜的传输速度保持同步。

50.对比例1采用如图5所示的卷绕设备实施膜电极的制备,该卷绕设备中的干燥箱为2个,分

别为干燥箱36和干燥箱37,两个干燥箱直线型排布,干燥箱36中的烘干温度为60~90℃,干燥箱37中的烘干温度为100~120℃,两个干燥箱的长度均为1.5m。通过槽模在柔性薄膜表面涂布涂覆层,涂布厚度约为600μm;然后通过干燥箱对柔性薄膜上的涂覆层进行烘干。由于2个干燥箱为直线型排布,烘干区域前后的导辊跨度较大,柔性薄膜在通过烘干区域时在重力的作用下产生严重的下坠,使溶胀变形和褶皱现象进一步加剧,造成产品质量下降,甚至无法制备出合格的膜电极产品。

51.对比例2采用如图6所示的卷绕设备实施膜电极的制备,该卷绕设备中的干燥箱为2个,分别为干燥箱38和干燥箱39,两个干燥箱由直线型排布平行结构变为折回式的上下排布,干燥箱38中的烘干温度为60~90℃,干燥箱39中的烘干温度为100~120℃,两个干燥箱的长度均为1.5m。通过槽模在柔性薄膜表面涂布涂覆层,涂布厚度约为600μm;然后通过干燥箱对柔性薄膜上的涂覆层进行烘干。与对比例1相比,对比例2中的干燥箱排布形式缩短了辊间柔性薄膜跨度,柔性薄膜在烘干区域的下坠程度有所改善,但是由于缺乏可靠的支撑,柔性薄膜仍存在较严重的下坠,加剧了溶胀变形和褶皱现象。并且,由于干燥箱吹出的高温氮气方向单一,柔性薄膜上的涂覆材料在气体压力推动下产生了移动,改变了涂覆层在柔性薄膜上的分布,另一方面气流冲击还导致柔性薄膜产生了明显的褶皱。因此,对比例2中膜电极的制备同样造成了产品质量下降,使膜电极产品合格率较低。

实施例

52.采用如图1所示的卷绕设备实施膜电极的制备,制备方法主要包括涂布工序和烘干工序;其中涂布工序包括:从卷绕设备的放卷辊传输而来的柔性薄膜经过涂布辊上时,通过槽模将涂覆材料均匀地涂布在柔性薄膜上形成涂覆层,涂覆层厚度约为800μm;涂覆材料储存在与槽模相通的料盒中,料盒中的涂覆材料由注射泵持续供给。

53.烘干工序包括:通过布置在涂布辊下游的干燥箱对柔性薄膜上的涂覆层进行烘干;在干燥箱对面设置有同步支撑装置,同步支撑装置包括机壳、传送带和传动轴;在干燥箱对涂覆层进行烘干时,由同步支撑装置的传送带对柔性薄膜提供与柔性薄膜传输速度同步的平面支撑,防止柔性薄膜在烘干工序中下垂导致起皱变形。

54.柔性薄膜上涂覆层经过烘干形成柔性膜电极,再由收卷辊收集。

55.柔性薄膜进行涂布之前先经过展平辊进行展平;随着展平辊的转动,螺旋凹槽会将经过的柔性薄膜向两侧展平,避免柔性薄膜出现褶皱,影响涂布均匀性。

56.干燥箱有2个,分别为设置在环形传送路径的前进段对侧的第一干燥箱和设置在环形传送路径的返回段对侧的第二干燥箱;第一干燥箱的烘干温度为60~90℃,第二干燥箱的烘干温度为100~120℃;第一干燥箱和第二干燥箱的长度均为2.5m。第二干燥箱位于第一干燥箱的下方。

57.经过烘干工序之后,柔性薄膜还依次经过第一冷却辊和第二冷却辊进行冷却;第一冷却辊的辊面温度设置在40~60℃范围,第二冷却辊的辊面温度设置在10~30℃范围;柔性薄膜在第一冷却辊和第二冷却辊上的包角为90

°

以上。第一冷却辊和第二冷却辊的辊体为空心结构,内部分别通入恒温水和冷却剂,两级冷却辊的作用是防止电极膜在烘干工序后温度降低过快而导致表面涂层产生应力造成崩裂等缺陷。

58.外部气源将3

‑

10个大气压的氮气持续通入干燥箱的管路,并由管路周围的加热器对管路中的氮气进行加热,使吹扫阵列均匀地向柔性薄膜表面吹扫高温氮气,对涂覆层进行烘干。吹扫的高温氮气在与柔性薄膜表面接触后,在真空泵的作用下由吸气槽吸入空腔并排出干燥箱;在吹扫阵列与吸气槽的平衡作用下,在柔性薄膜上方形成均匀的无压烘干气垫层,使柔性薄膜上的涂覆层在保持原有分布均匀性的情况下进行均匀地烘干。该设计可以避免单一吹出方向吹出的高温氮气的压力推动柔性薄膜上尚未烘干固化的涂覆材料,改变涂覆层的分布均匀性。

59.充气循环系统分别向上腔和下腔充入不同温度的气体;上腔内的气体温度为55~85℃,通过传送带对环形传送路径的前进段上的柔性薄膜进行加热;上腔内的气体温度为95~115℃,通过传送带对环形传送路径的返回段上的柔性薄膜进行加热。

60.本实施例中,虽然柔性薄膜上的涂覆层厚度远高于对比例1和对比例2,且干燥箱长度也是对比例1和对比例2中干燥箱长度的近1.7倍,但柔性薄膜在烘干工序中并未发生下坠变形或明显的褶皱,改善了膜电极催化剂涂覆层在大面积范围内的均匀性,显著提高了膜电极产品品质和合格率,且膜电极性能较对比例1和对比例2提高了约60

‑

80%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。