1.本发明属于锂离子电池领域,具体涉及一种干法电极、固态锂离子电池及其制备方法,还涉及一种固态锂离子电池干法正极或负极预锂化得到的固态锂离子电池。

背景技术:

2.商业锂离子电池已被广泛应用于消费类电子产品、电动汽车、智能电网等领域。然而,因为液态电解质溶剂的低饱和蒸气压和高可燃性,商业锂离子电池的规模化应用仍然存在较大的安全隐患。而固态电池采用高本征安全性固态电解质材料代替易燃有机液态电解质,使得电池体系的安全性大幅提高,但固态电池现阶段仍需使用传统负极材料,同时也面临首次效率较低及容量衰减等问题。目前商业化锂离子电池负极主要采用石墨材料,但其理论容量严重限制了锂离子电池整体的比容量,采用更高理论容量的负极材料代替石墨成为必然的趋势。硅拥有比容量高、脱锂电位低、储量丰富等优点,被认为是极具潜力的下一代锂离子电池负极材料,有望取代目前广泛应用的商用石墨负极。高克容量硅基负极材料首次效率较低,这主要是因为高比容负极材料普遍具有较大的首次不可逆容量,而这一部分容量的弥补需要消耗正极材料中大量的锂源,结果导致锂离子电池容量的明显衰减,解决此问题的办法唯有对材料或对电池进行预锂化,提升首次效率;预锂化是提升负极材料首次效率及容量的有效方法。

3.作为解决高容量预锂化不可逆相关性的方法之一,通常采用对固态电池正极或负极浆料中增加锂粉或在其活性物质表面涂覆的方法,实现预锂化。然而,增加锂粉和表面涂覆的方式,由于锂粉较为活跃,在制备过程中会暴露悬浮在空气中,可能会发生爆炸,较为危险。

技术实现要素:

4.针对现有固态电池预锂化技术的不足,本发明的目的在于提供一种干法电极,电极上的固体电解质层与锂层含量适中,制作工艺简单,制作过程中无较大安全隐患,且可实现量产化;固体电解质层具有良好的稳定性和均匀性,既能替代电池隔膜,提升电池能量密度,也能够在组装电池之前防止因锂与硅之间的接触引发锂化反应而造成的发热起火,并大幅解决高容量负极材料首次效率的问题。

5.本发明的目的还在于提供上述干法电极的制备方法。

6.本发明的目的还在于提供一种固态锂离子电池,包括上述干法电极。

7.本发明的技术方案如下:

8.一种干法电极的制备方法,包括以下步骤:

9.采用干法成膜法将电极材料制作成电极膜,;所述电极材料包括活性物质、导电材料、第一固体电解质材料和第一粘结剂;

10.将上述电极膜辊压覆合在集流体上,得到正极电极或负极电极;

11.将第二固体电解质材料、第二粘结剂采用干法成膜法制成电解质质膜;

12.将上述电解质膜辊压覆合在所述正极电极或负极电极的表面,形成固体电解质层;其厚度为7

‑

200μm,优选的为15

‑

40μm。

13.进一步地,所述方法还包括:在所述固体电解质层上覆合锂层,得到覆合电极,对覆合电极表面施加压力进行压实,使所述固体电解质层与锂层紧致结合,得到预锂化干法电极。

14.其中活性物质、导电材料、第一固体电解质材料、第一粘结剂质量比为(50

‑

95):(1

‑

5):(5

‑

50):(1

‑

10);

15.(1)正极活性物质包括:钴酸锂、镍酸锂、锰酸锂、镍锰酸锂、镍钴酸锂、磷酸铁锂、镍钴铝酸锂和镍钴锰酸锂中的至少一种;优选的,正极活性物质为镍钴锰酸锂;

16.(2)负极活性物质包括:石墨、氧化硅碳复合(siox/c)或硅碳复合(si/c)中的至少一种;优选的,负极活性物质为石墨或氧化硅碳复合(siox/c);

17.(3)导电材料包括:炭黑、乙炔黑、碳纳米管、碳纤维、石墨烯或氧化石墨烯中的至少一种;优选的,导电材料包括炭黑或乙炔黑;

18.(4)第一固体电解质材料:氧化物固体电解质、硫化物固体电解质、硒化物固体电解质、聚合物固体电解质中的至少一种;优选的,第一固体电解质材料为硫化物固体电解质或氧化物固体电解质;

19.(5)第一粘结剂:聚偏氯乙烯、聚偏氯乙烯

‑

六氟丙烯、聚四氟乙烯、聚氧化乙烯、聚酯、聚酰胺、聚酰胺酰亚胺、聚甲基丙烯酸甲酯、聚碳酸酯、羧甲基纤维素、苯乙烯

‑

丁二烯共聚物、聚丙烯腈、羧甲基纤维素钠或丁苯橡胶中的至少一种;优选的,第一粘结剂为聚偏氯乙烯或聚偏氯乙烯

‑

六氟丙烯;

20.其中第二固体电解质材料、第二粘结剂质量比为(80

‑

100):(0

‑

20);

21.(1)第二固体电解质材料包括:氧化物固体电解质、硫化物固体电解质、硒化物固体电解质、聚合物固体电解质中的至少一种;和第一固体电解质材料可以相同,也可以不同;优选硫化物固体电解质;

22.其中氧化物固体电解质材料包括反

‑

钙钛矿型结构li2o

‑

la2o3‑

tio2基体系、nasicon型结构li2o

‑

p2o5‑

tio2基体系、li2o

‑

p2o5‑

geo2基体系、石榴石型结构li2o

‑

ln2o3‑

bo2基体系材料中的至少一种;

23.硫化物固体电解质材料包括li2s

‑

p2s5、li2s

‑

ges2、li2s

‑

sis2基二元硫化物中的至少一种,或li2s

‑

p2s5‑

mes2基、li2s

‑

p2s5‑

lix基三元硫化物中的至少一种。

24.(2)第二粘结剂包括:聚偏氯乙烯、聚偏二氟乙烯、聚偏氟乙烯、聚偏氯乙烯

‑

六氟丙烯、聚四氟乙烯、聚氧化乙烯、聚酯、聚酰胺、聚酰胺酰亚胺、聚甲基丙烯酸甲酯、聚碳酸酯、羧甲基纤维素、苯乙烯

‑

丁二烯共聚物、聚丙烯腈、羧甲基纤维素钠或丁苯橡胶中的至少一种,其固体质量占比为0

‑

15%,优选的5%

‑

8%;

25.其中,锂层材料包括:金属锂箔、金属锂粉、锂合金中的至少一种。

26.一种干法电极,所述电极依次包括集流体、电极层、固体电解质层和锂层,固体电解质层的厚度为7

‑

200μm,锂层的厚度为0.5

‑

50μm。优选的,所述固体电解质层的厚度为15

‑

40μm,锂层的厚度为3

‑

20μm。

27.在这种情况下,固体电解质层既能替代电池隔膜,提升电池能量密度,也能够在组装电池之前防止因锂与硅之间的接触引发锂化反应而造成的发热起火,同时干法电极预锂

化也能避免锂金属与电极或固体电解质中的溶剂反应,降低锂的使用活性,提升锂金属在预锂化中使用率,既可以有效解决高容量负极材料首次效率的问题,也降低了预锂化制成成本,在初始活化充电之后,锂层不会作为金属形式的锂残留在固态电解质层,进而避免锂残留生成锂枝晶穿透电解质层,提高电池安全性能与电性能。

28.一种固态锂离子电池,包括上述干法电极。

29.本发明的有益效果如下:

30.(1)本发明干法电极的固体电解质层既能替代传统电池隔膜,提升电池能量密度,也能够在组装电池之前防止因锂与硅之间的接触引发锂化反应而造成的发热起火等安全问题,预锂化电极在初始活化充电之后,锂层不会作为金属形式的锂残留在固体电解质层,能有效避免锂残留生成锂枝晶穿透电解质层,从而导致电芯内短路与自放电过大等问题,提高电芯电性能。

31.(2)干法电极预锂化相比于湿法电极预锂化,能彻底解决因锂金属与电极或固体电解质中的溶剂反应,导致的锂的使用活性降低,从而提升锂金属在预锂化中使用率,既可以有效解决高容量负极材料首次效率的问题,也可以大幅降低预锂化制成成本。

32.(3)干法电极能更有效提升预锂化电芯的安全性能。在湿法电极预锂化时,锂会与残留溶剂反应产生锂钝化层,局部锂钝化层无法充分进入电极内部,将在表面形成锂残留,进而产生锂枝晶,增加电芯安全隐患,干法电极预锂化能彻底避免此问题,进而大幅提升电芯安全性能。

33.(4)本发明实现干法电极预锂化制备程度均匀可控、工艺简单、且干法电极制备可以放弃传统涂布烘箱烘烤设备,从而节省大量的生产成本,适合大规模生产,具有较高的产业应用前景。

附图说明

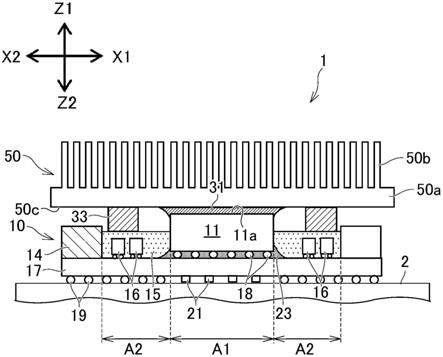

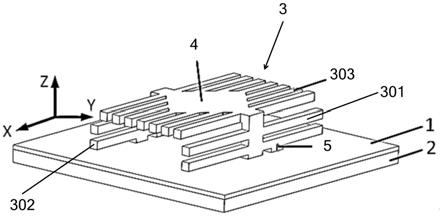

34.图1为预锂化干法电极(单面)结构示意图;

35.图2为电极(单面)活化离子迁移示意图;

36.图3为活化后预锂化干法电极(单面)结构示意图;

37.图4为干法电极(双面)制备覆合示意图;图中两个干法电极层可以同为正极电极层、同为负极电极层,也可以是一正一负电极层;

38.其中,1

‑

集流体,2

‑

干法电极层,3

‑

固体电解质层,4

‑

锂层;5

‑

第一覆合辊,6

‑

第二覆合辊。

具体实施方式

39.下面结合附图和实施例对本发明做进一步的说明。

40.实施例1

41.通过如下方法制备电池预锂化干法极片及固态锂离子电池:

42.1.将氧化亚硅/石墨复合材料、li6ps5cl硫化物固体电解质、导电炭、粘结剂按照质量比70:25:4:1组成的混合材料,通过加热搅拌捏合制备成团体的负极浆料,将制备好的团体负极浆料通过挤压方式涂覆在12um铜箔(集流体1)上,在经过热辊压延复合,制成负极干法电极膜(干法电极层2);

43.2.将li6ps5cl硫化物固体电解质和粘结剂丁苯橡胶(两者质量比9:1)混合,通过加热搅拌捏合制备成团体电解质浆料,将制备好的固态电解质浆料通过辊压方式制备成固态电解质膜,在将固态电解质膜辊压覆合在负极干法电极膜表面,形成固体电解质层3,其中li6ps5cl硫化物固体电解质层3的厚度为20μm;

44.3.将金属锂箔辊压覆合(图4)在有li6ps5cl硫化物固体电解质层的负极干法电极层表面上形成锂层4,制备成完整预锂化负极电极膜(图2),其中金属锂箔锂层4的厚度为3μm;

45.4.将制备好的预锂化电极裁切成长宽100*200mm的单片,采用排水法测试电极膜上活性锂含量;

46.5.将制备好的负极预锂化电极与镍钴锰酸锂正极制备成完整固态电池,使用0.1c电流进行活化5小时,其中金属层将完全迁移(图2),最终形成无锂金属材料电极(图3);

47.6.将制备好的电池进行充放电测试,测试电池首次库伦效率与循环性能。

48.实施例2

49.通过如下方法制备电池预锂化干法极片及固态锂离子电池:

50.1.将氧化亚硅/石墨复合材料、li6ps5cl硫化物固体电解质、导电炭、粘结剂按照质量比70:25:4:1组成的混合材料,通过加热搅拌捏合制备成团体的负极浆料,将制备好的团体负极浆料通过挤压方式涂覆在12um铜箔(集流体1)上,在经过热辊压延复合,制成负极干法电极膜(干法电极层2);

51.2.将li6ps5cl硫化物固体电解质和粘结剂丁苯橡胶(两者质量比9:1)混合,通过加热搅拌捏合制备成团体电解质浆料,将制备好的固态电解质浆料通过辊压方式制备成固态电解质膜,在将固态电解质膜辊压覆合在负极干法电极膜表面,形成固体电解质层3,其中li6ps5cl硫化物固体电解质层3的厚度为20μm;

52.3.将金属锂箔辊压覆合(图d)在有li6ps5cl硫化物固体电解质层的负极干法电极层表面上形成锂层4,制备成完整预锂化负极电极膜(图2),其中金属锂箔锂层厚度为20μm;

53.4.将制备好的预锂化电极裁切成长宽100*200mm的单片,采用排水法测试电极膜上活性锂含量;

54.5.将制备好的负极预锂化电极与镍钴锰酸锂正极制备成完整固态电池,使用0.1c电流进行活化12小时,其中金属层将完全迁移(图2),最终形成无锂金属材料电极(图3);

55.6.将制备好的电池进行充放电测试,测试电池首次库伦效率与循环性能。

56.实施例3

57.通过如下方法制备电池预锂化干法极片及固态锂离子电池:

58.1.将氧化亚硅/石墨复合材料、li

6.5

la3zr

1.5

ta

0.5

o

12

氧化物固体电解质、导电炭、粘结剂按照质量比90:6:3:1组成的混合材料,通过加热搅拌捏合制备成团体的负极浆料,将制备好的团体负极浆料通过挤压方式涂覆在12um铜箔上(集流体1),在经过热辊压延复合,制成负极干法电极膜(干法电极层2);

59.2.将li

6.5

la3zr

1.5

ta

0.5

o

12

氧化物固体电解质和粘结剂丁苯橡胶(两者质量比9:1)混合,通过加热搅拌捏合制备成团体电解质浆料,将制备好的固态电解质浆料通过辊压方式制备成固态电解质膜,在将固态电解质膜辊压覆合在负极干法电极膜表面,形成固体电解质层3,其中li

6.5

la3zr

1.5

ta

0.5

o

12

氧化物固体电解层3的厚度为20μm;

60.3.将金属锂箔辊压覆合(图4)在有li

6.5

la3zr

1.5

ta

0.5

o

12

氧化物固体电解层的负极干法电极层表面上形成锂层4,制备成完整预锂化负极电极膜(图2),其中金属锂箔锂层4的厚度为20μm;

61.4.将制备好的预锂化电极裁切成长宽100*200mm的单片,采用排水法测试电极膜上活性锂含量;

62.5.将制备好的负极预锂化电极与镍钴锰酸锂正极制备成完整固态电池,使用0.1c电流进行活化12小时,其中金属层将完全迁移(图2),最终形成无锂金属材料电极(图3);

63.6.将制备好的电池进行充放电测试,测试电池首次库伦效率与循环性能。

64.实施例4

65.通过如下方法制备电池预锂化干法极片及固态锂离子电池:

66.1.将氧化亚硅/石墨复合材料、li7p2s8i硫化物固体电解质、导电炭、粘结剂按照质量比51:43:5:1组成的混合材料,通过加热搅拌捏合制备成团体的负极浆料,将制备好的团体负极浆料通过挤压方式涂覆在12um铜箔上(图1

‑

1),在经过热辊压延复合,制成负极干法电极膜(干法电极层2);

67.2.将li7p2s8i硫化物固体电解质和粘结剂丁苯橡胶(两者质量比8:2)混合,通过加热搅拌捏合制备成团体电解质浆料,将制备好的固态电解质浆料通过辊压方式制备成固态电解质膜,在将固态电解质膜辊压覆合在负极干法电极膜表面,形成固体电解质层3,其中li7p2s8i硫化物固体电解质层3的厚度为20μm;

68.3.将金属锂箔辊压覆合(图4)在有li7p2s8i硫化物固体电解质层的负极干法电极层表面上形成锂层4,制备成完整预锂化负极电极膜(图2),其中金属锂箔锂层4的厚度为3μm;

69.4.将制备好的预锂化电极裁切成长宽100*200mm的单片,采用排水法测试电极膜上活性锂含量;

70.5.将制备好的负极预锂化电极与镍钴锰酸锂正极制备成完整固态电池,使用0.05c电流进行活化4小时,其中金属层将完全迁移(图2),最终形成无锂金属材料电极(图3);

71.6.将制备好的电池进行充放电测试,测试电池首次库伦效率与循环性能。

72.实施例5

73.通过如下方法制备电池预锂化干法极片及固态锂离子电池:

74.1.将氧化亚硅/石墨复合材料、li7p2s8i硫化物固体电解质、导电炭、粘结剂按照质量比51:43:5:1组成的混合材料,通过加热搅拌捏合制备成团体的负极浆料,将制备好的团体负极浆料通过挤压方式涂覆在12um铜箔(集流体1)上,在经过热辊压延复合,制成负极干法电极膜(干法电极层2);

75.2.将li7p2s8i硫化物固体电解质和粘结剂丁苯橡胶(两者质量比8:2)混合,通过加热搅拌捏合制备成团体电解质浆料,将制备好的固态电解质浆料通过辊压方式制备成固态电解质膜,在将固态电解质膜辊压覆合在负极干法电极膜表面,形成固体电解质层3,其中li7p2s8i硫化物固体电解质层3的厚度为20μm;

76.3.将金属锂箔辊压覆合(图4)在有li7p2s8i硫化物固体电解质层的负极干法电极层表面上形成锂层4,制备成完整预锂化负极电极膜(图2),其中金属锂箔锂层4的厚度为20

μm;

77.4.将制备好的预锂化电极裁切成长宽100*200mm的单片,采用排水法测试电极膜上活性锂含量;

78.5.将制备好的负极预锂化电极与镍钴锰酸锂正极制备成完整固态电池,使用0.05c电流进行活化12小时,其中金属层将完全迁移(图2),最终形成无锂金属材料电极(图3);

79.6.将制备好的电池进行充放电测试,测试电池首次库伦效率与循环性能。

80.对比例1

81.将实施例2中预锂化操作前的负极干法极片与镍钴锰酸锂正极片制备成固态锂离子电池,测试其首效、循环性能、活性锂含量。

82.对比例2

83.将实施例2中负极采用湿法工艺制成电极,再与镍钴锰酸锂正极片制备成固态锂离子电池,测试其首效、循环性能、活性锂含量。

84.本发明还提供了另外一种固态电池预锂化的方法,具体如下:

85.实施例6

86.通过如下方法制备电池预锂化干法极片及固态锂离子电池:

87.1.将镍钴锰酸锂、li6ps5cl硫化物固体电解质、导电炭、粘结剂聚偏氟乙烯按照质量比75:17:2:6组成的混合材料,通过加热搅拌捏合制备成团体的正极浆料,将制备好的团体正极浆料通过挤压方式涂覆在14um铝箔(集流体1)上,在经过热辊压延复合,制成正极干法电极膜(干法电极层2);

88.2.将li6ps5cl硫化物固体电解质和粘结剂丁苯橡胶(两者质量比9:1)混合,通过加热搅拌捏合制备成团体电解质浆料,将制备好的固态电解质浆料通过辊压方式制备成固态电解质膜,在将固态电解质膜辊压覆合在负极干法电极膜表面,形成固体电解质层3,其中li6ps5cl硫化物固体电解质层3的厚度为30μm;

89.3.将金属锂箔辊压覆合(图4)在有li6ps5cl硫化物固体电解质层的正极电极层表面上形成锂层4,制备成完整预锂化正极电极(图2),其中锂层4的厚度为3μm;

90.4.将制备好的预锂化电极裁切成长宽100*200mm的单片,采用排水法测试电极膜上活性锂含量;

91.5.将制备好的正极预锂化电极与石墨负极组装制备成完整固态电池,使用0.1c电流进行活化5小时,其中金属层将完全迁移(图2),最终形成无锂金属材料电极(图3);

92.6.将制备好的电池进行充放电测试,测试电池首次库伦效率与循环性能。

93.实施例7

94.通过如下方法制备电池预锂化干法极片及固态锂离子电池:

95.1.将镍钴锰酸锂、li6ps5cl硫化物固体电解质、导电炭、粘结剂聚偏氟乙烯按照质量比75:17:2:6组成的混合材料,通过加热搅拌捏合制备成团体的正极浆料,将制备好的团体正极浆料通过挤压方式涂覆在14um铝箔(集流体1)上,在经过热辊压延复合,制成正极干法电极膜(干法电极层2);

96.2.将li6ps5cl硫化物固体电解质和粘结剂丁苯橡胶(两者质量比9:1)混合,通过加热搅拌捏合制备成团体电解质浆料,将制备好的固态电解质浆料通过辊压方式制备成固态

电解质膜,在将固态电解质膜辊压覆合在负极干法电极膜表面,形成固体电解质层3,其中li6ps5cl硫化物固体电解质层3的厚度为30μm;

97.3.将金属锂箔辊压覆合(图4)在有li6ps5cl硫化物固体电解质层的正极电极层表面上形成锂层4,制备成完整预锂化正极电极(图2),其中锂层4的厚度为20μm;

98.4.将制备好的预锂化电极裁切成长宽100*200mm的单片,采用排水法测试电极膜上活性锂含量;

99.5.将制备好的正极预锂化电极与石墨负极制备完整成固态电池,使用0.1c电流进行活化14小时,其中金属层将完全迁移(图2),最终形成无锂金属材料电极(图3);

100.6.将制备好的电池进行充放电测试,测试电池首次库伦效率与循环性能。

101.实施例8

102.通过如下方法制备电池预锂化干法极片及固态锂离子电池:

103.1.将镍钴锰酸锂、li

6.5

la3zr

1.5

ta

0.5

o

12

氧化物固体电解质、导电炭、粘结剂聚偏氟乙烯按照质量比75:17:2:6组成的混合材料,通过加热搅拌捏合制备成团体的正极浆料,将制备好的团体正极浆料通过挤压方式涂覆在14um铝箔(集流体1)上,在经过热辊压延复合,制成正极干法电极膜(干法电极层2);

104.2.li

6.5

la3zr

1.5

ta

0.5

o

12

氧化物固体电解质和粘结剂丁苯橡胶(两者质量比9:1)混合,通过加热搅拌捏合制备成团体电解质浆料,将制备好的固态电解质浆料通过辊压方式制备成固态电解质膜,在将固态电解质膜辊压覆合在负极干法电极膜表面,形成固体电解质层3,其中li

6.5

la3zr

1.5

ta

0.5

o

12

氧化物固体电解质层3的厚度为30μm;

105.3.将金属锂箔辊压覆合(图4)在有li

6.5

la3zr

1.5

ta

0.5

o

12

氧化物固体电解质层的正极电极层表面上形成锂层4,制备成完整预锂化正极电极(图2),其中锂层4的厚度为20μm;

106.4.将制备好的预锂化电极裁切成长宽100*200mm的单片,采用排水法测试电极膜上活性锂含量;

107.5.将制备好的正极预锂化电极与石墨负极组装制备成完整固态电池,使用0.1c电流进行活化5小时,其中金属层将完全迁移(图2),最终形成无锂金属材料电极(图3);

108.6.将制备好的电池进行充放电测试,测试电池首次库伦效率与循环性能;

109.实施例9

110.通过如下方法制备电池预锂化干法极片及固态锂离子电池:

111.1.将镍钴锰酸锂、li7p2s8i硫化物固体电解质、导电炭、粘结剂聚偏氟乙烯按照质量比73:18:4:5组成的混合材料,通过加热搅拌捏合制备成团体的正极浆料,将制备好的团体正极浆料通过挤压方式涂覆在14um铝箔(集流体1)上,在经过热辊压延复合,制成正极干法电极膜(干法电极层2);

112.2.将li7p2s8i硫化物固体电解质和粘结剂丁苯橡胶(两者质量比8:2)混合,通过加热搅拌捏合制备成团体电解质浆料,将制备好的固态电解质浆料通过辊压方式制备成固态电解质膜,在将固态电解质膜辊压覆合在负极干法电极膜表面,形成固体电解质层3,其中li7p2s8i硫化物固体电解质层3的厚度为30μm;

113.3.将金属锂箔辊压覆合(图4)在有li7p2s8i硫化物固体电解质层的正极电极层表面上形成锂层4,制备成完整预锂化正极电极(图2),其中锂层4的厚度为3μm;

114.4.将制备好的预锂化电极裁切成长宽100*200mm的单片,采用排水法测试电极膜

上活性锂含量;

115.5.将制备好的正极预锂化电极与石墨负极组装制备成完整固态电池,使用0.1c电流进行活化5小时,其中金属层将完全迁移(图2),最终形成无锂金属材料电极(图3);

116.6.将制备好的电池进行充放电测试,测试电池首次库伦效率与循环性能。

117.实施例10

118.通过如下方法制备电池预锂化干法极片及固态锂离子电池:

119.1.将镍钴锰酸锂、li7p2s8i硫化物固体电解质、导电炭、粘结剂聚偏氟乙烯按照质量比73:18:4:5组成的混合材料,通过加热搅拌捏合制备成团体的正极浆料,将制备好的团体正极浆料通过挤压方式涂覆在14um铝箔(集流体1)上,在经过热辊压延复合,制成正极干法电极膜(干法电极层2);

120.2.将li7p2s8i硫化物固体电解质和粘结剂丁苯橡胶(两者质量比8:2)混合,通过加热搅拌捏合制备成团体电解质浆料,将制备好的固态电解质浆料通过辊压方式制备成固态电解质膜,在将固态电解质膜辊压覆合在负极干法电极膜表面,形成固体电解质层3,其中li7p2s8i硫化物固体电解质层3的厚度为30μm;

121.3.将金属锂箔辊压覆合(图4)在有li7p2s8i硫化物固体电解质层的正极电极层表面上形成锂层4,制备成完整预锂化正极电极(图2),其中锂层4的厚度为20μm;

122.4.将制备好的预锂化电极裁切成长宽100*200mm的单片,采用排水法测试电极膜上活性锂含量;

123.5.将制备好的正极预锂化电极与石墨负极组装制备成完整固态电池,使用0.1c电流进行活化5小时,其中金属层将完全迁移(图2),最终形成无锂金属材料电极(图3);

124.6.将制备好的电池进行充放电测试,测试电池首次库伦效率与循环性能。

125.对比例3

126.将实施例7中预锂化操作前的正极干法极片与石墨 sio(其质量比8:2)负极片制备成固态锂离子电池,测试其首效、循环性能、活性锂含量。

127.对比例4

128.将实施例7中正极采用湿法工艺制成电极,再与镍钴锰酸锂正极片制备成固态锂离子电池,测试其首效、循环性能、活性锂含量。

129.对以上实施例与对比例方案中的电池进行电池性能测试,测试结果如下表:

[0130][0131]

从电池性能测试表可以看出:

[0132]

实施例1、实施例2与对比例1测试结果中可以明显看出,在对干法负极覆合不同锂层厚度后均明显提升电池首次库伦效率,在制备过程中极片也未出现发热现象。

[0133]

对比例2中负极成膜工艺采用湿法成膜后,活性锂含量明显降低。

[0134]

在对比实施例1、实施例2与实施例4、实施例5后发现,实施例4、实施例5中更换电解质、调整配方比例后均未对预锂化提升首效及循环容量保持率产生影响。

[0135]

实施例3中将硫化物固体电解质层更换为氧化物固体电解质层后,测试电池首次库伦效率与容量保持率与实施例2结果一致。

[0136]

如图3结构所示,预锂化电池经过活化以后固体电解质层可充当正负极隔离膜的作用,进一步提升电池能量密度,本发明使用辊压覆合锂层的方法进行固态电池干法电极预锂化,可在常温环境下连续稳定生产。

[0137]

在正极干法极片预锂化的实施例6

‑

10以及对比例3

‑

4中结论与负极预锂化结论一致。

[0138]

从以上可以显而易见看出本发明能明显提升固态电池首次库伦效率、循环容量保持率以及锂金属的活性锂使用率,同时在电池制备中更加安全,制成工艺简单,且最能实现量产化的方法。

[0139]

以上所述仅为本发明的优选例实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。