1.本发明涉及一种硫酸镍溶液的制备方法,属于硫酸镍生产技术领域。

背景技术:

2.硫酸镍是一种用途广泛的重要工业原料,可用于制造镍氢电池、镍镉电池,三元锂电池正极材料。随着生态文明建设不断推进,新能源汽车行业短时间内取得巨大发展,新能源电池趋向高镍化,促进硫酸镍产能增长,成为亟待解决的问题。目前,硫酸镍生产原料主要有废料、原生物料和镍豆。由于镍豆中杂质含量低,使用镍豆制备硫酸镍溶液为现阶段最经济的方法。现有技术主要通过将镍豆分批投放到酸中浸泡来生产硫酸镍,但是这种方法不能实现连续生产,且酸浸时间长,生产效率低。

技术实现要素:

3.本发明提供了一种硫酸镍溶液的制备方法,可以有效解决上述问题。

4.本发明是这样实现的:

5.一种硫酸镍溶液的制备方法,其特征在于,使用以下生产装置,所述生产装置包括初步浸出釜、加速浸出釜及微调浸出釜;

6.所述初步浸出釜设置有镍豆进料口、硫酸管道、纯水管道、第一蒸汽管道及第一出料口;

7.所述初步浸出釜内设置反应器,所述反应器的外体积小于所述初步浸出釜的内容积,所述反应器的侧壁上布满孔洞,所述孔洞的尺寸小于镍豆的尺寸;

8.所述镍豆进料口通入所述反应器和所述初步浸出釜的内壁的间隙中;所述硫酸管道的出口端缠绕在所述反应器的中下端并设置多个向所述反应器外喷射的喷口;所述蒸汽管道通入所述反应器中;所述第一出料口设置在所述初步浸出釜的上部;

9.所述加速浸出釜设置有双氧水管道、第二蒸汽管道、第一进料口及第二出料口;所述第一进料口通过第一出料管道连通于所述初步浸出釜的所述第一出料口;

10.所述微调浸出釜设置有碳酸镍投料口,第二进料口,第三出料口;所述第二进料口通过第二出料管道连通于所述加速浸出釜的第二出料口;

11.所述制备方法包括以下步骤:

12.s1,打开硫酸管道和纯水管道,硫酸和水进入所述初步浸出釜内混合调制成反应底液,所述反应底液中硫酸浓度维持为200~300g/l;

13.s2,从所述镍豆进料口不断地投放镍豆到所述初步浸出釜中,使得硫酸和镍豆反应;

14.s3,当反应液从所述第一出料口自流到所述加速浸出釜中后,打开双氧水管道,双氧水进入所述加速浸出釜中,使反应液的ph调整到0.8~1.3。

15.s4,当反应液从所述第二出料口自流到所述微调浸出釜中后,打开碳酸镍投料口,碳酸镍进入所述微调浸出釜中,使反应液ph调整到5~6,反应液从第三出料口排出即为所

述硫酸镍溶液。

16.进一步的,所述的硫酸镍溶液的制备方法,包括,所述镍豆在投放前还进行除静电处理。

17.进一步的,所述的硫酸镍溶液的制备方法,其中,步骤s2还包括打开所述第一蒸汽管道,控制所述初步浸出釜内的温度为85~95℃。

18.进一步的,所述的硫酸镍溶液的制备方法,其中,步骤s3还包括打开第二蒸汽管道,控制所述加速浸出釜的温度为60~80℃

19.进一步的,所述的硫酸镍溶液的制备方法,其中,所述镍豆的投料速度为使得所述初步浸出釜中的反应液的质量流量保持在1.29~1.35g/s的速度。

20.进一步的,所述的硫酸镍溶液的制备方法,其中,所述双氧水的质量浓度为15~25wt%。

21.进一步的,所述的硫酸镍溶液的制备方法,其中,在步骤s2中,所述初步浸出釜中还进行搅拌,所述搅拌的速度为400~450r/min。

22.进一步的,所述的硫酸镍溶液的制备方法,其中,步骤s3中,所述加速浸出釜中还进行搅拌,所述搅拌的速度为450~550r/min。

23.本发明的有益效果是:本发明硫酸镍溶液的制备方法,使用以下设备,初步浸出釜、加速浸出釜、微调浸出釜;在初步反应釜中设置反应器,所述反应器的侧壁上布满孔洞,所述孔洞的尺寸小于镍豆的尺寸,投入的镍豆进入到所述反应器和所述初步浸出釜的内壁的间隙中,镍豆贴附在反应器的侧壁的外表面,硫酸从所述硫酸管道的喷口向反应器外喷射硫酸,与镍豆充分接触,提高镍豆与硫酸溶液的接触面积,镍豆与硫酸充分反应,生成硫酸镍;未反应的镍豆也会溶解为镍粉,混在反应液中,反应液自流到所述加速浸出釜中,加入双氧水调节ph,双氧水与镍粉继续反应生成硫酸镍;反应液继续自流到所述微调浸出釜,投入碳酸镍,其中剩余的硫酸与碳酸镍反应生成硫酸镍。整个反应过程中,可以连续的投放镍豆和硫酸,实现连续化生产,酸浸时间短,生产效率高。

附图说明

24.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

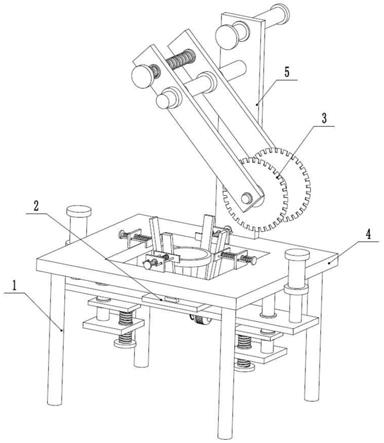

25.图1是本发明实施例提供的一种硫酸镍溶液制备装置结构示意图。

26.图2是本发明实施例提供的应用所述一种硫酸镍溶液制备装置的工艺流程图。

具体实施方式

27.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要

求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

28.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

29.参照图1所示,

30.一种硫酸镍溶液的生产装置,包括通过管道依次连接的初步浸出釜1、加速浸出釜2及微调浸出釜3。

31.所述初步浸出釜1设置有镍豆进料口4、硫酸管道5、纯水管道6、第一蒸汽管道7及第一出料口8。

32.所述初步浸出釜1内设置反应器16,所述反应器16的外体积小于所述初步浸出釜1的内容积,所述反应器16的侧壁上布满孔洞,所述孔洞的尺寸小于镍豆的尺寸。

33.所述孔洞的尺寸小于镍豆的尺寸,目的在于既防止未溶解镍豆穿过孔洞在反应器底部堆积,又保证溶液和镍豆接触,提高镍豆溶解为镍粉的溶解速率。

34.所述镍豆进料口4通入所述反应器16和所述初步浸出釜1的内壁的间隙中;所述硫酸管道5的出口端缠绕在所述反应器16的中下端并设置多个向所述反应器外喷射的喷口;所述蒸汽管道7通入所述反应器16中;所述第一出料口8设置在所述初步浸出釜1的上部。

35.所述加速浸出釜2设置有双氧水管道9、第二蒸汽管道10、第一进料口11及第二出料口12;所述第一进料口11通过第一出料管道连通于所述初步浸出釜1的所述第一出料口8。

36.所述微调浸出釜3设置有碳酸镍投料口13,第二进料口14,第三出料口15;所述第二进料口14通过第二出料管道连通于所述加速浸出釜2的第二出料口12。

37.本实施例在初步反应釜中设置反应器16,投入的镍豆进入到所述反应器16和所述初步浸出釜1的内壁的间隙中,由于所述孔洞的尺寸小于镍豆的尺寸,镍豆不能进入所述反应器中,而是贴附在反应器的侧壁的外表面,硫酸从所述硫酸管道的喷口向反应器外喷射硫酸,与镍豆充分接触,提高镍豆与硫酸溶液的接触面积,镍豆与硫酸充分反应,生成硫酸镍;未反应的镍豆也会溶解为镍粉,混在反应液中,反应液自流到所述加速浸出釜中,加入双氧水调节ph,双氧水与镍粉继续反应生成硫酸镍;反应液继续自流到所述微调浸出釜,投入碳酸镍,其中剩余的硫酸与碳酸镍反应生成硫酸镍。整个反应过程中,可以连续的投放镍豆和硫酸,实现连续化生产,酸浸时间短,生产效率高。

38.进一步的,所述反应器16的侧面为斜面,其下底的横截面面积小于其上底的横截面面积。镍豆可以贴附在斜面上,防止镍豆堆积在反应釜的底部,硫酸从斜面上向镍豆喷洒,可以增大镍豆与溶液的接触面积,加快反应速率,避免酸浸时间过长。

39.在另一实施例中,所述反应器16的侧面为圆锥面,其下底的横截面面积小于其上底的横截面面积。

40.进一步的,所述反应器16的侧面与垂直方向的倾角为20

°

~40

°

。此倾角非常关键,若倾角小于20

°

,镍豆与硫酸溶液的接触面积小,若倾角大于40

°

,所述反应器的侧壁所承受

的压力增加,容易引起侧壁变形不能保证镍豆与溶液接触面为最大接触面积。

41.进一步的,所述反应器的上半部具有第一分层挡板17。当反应液溢到所述第一分层挡板17以上时,由于第一分层挡板17以上的溶液较少受到继续投加的原料的影响而保持所需要的浓度,加快反应速率。

42.进一步的,所述加速浸出釜的上半部具有第二分层挡板18。同理,由于第二分层挡板18的阻流作用,所述第二分层挡板18以上的溶液较少受到继续投加的原料的影响而保持所需的浓度,加快反应速率。

43.进一步的,本实施例的硫酸镍溶液的生产装置,还包括反冲洗管道,所述反冲洗管道的一端连通于所述纯水管道6上的第一连接点,另一端连接于所述第一出料管道上的第二连接点;所述第一连接点和第二连接点之间设置第一球阀23,所述第二连接点和所述第一出料口8之间设置第二球阀24,所述第一连接点和所述纯水管道6的出水口之间设置第四球阀22;所述第二连接点和所述第一进料口11之间设置第三球阀25。

44.反冲洗管道可以在反应开始前以及反应完成后对第一出料口8与第一进料口11之间的第一出料管道进行冲洗。关闭第一球阀23,第二球阀24,打开第三球阀25,第四球阀22,可进行向初步反应釜添加纯水的操作。在反应完成后,打开第一球阀23,第二球阀24,关闭第三球阀25,第四球阀22,用纯水将底部积压的固体冲开,使得镍豆不易沉积在底部,从而更好的实现连续生产。

45.进一步的,所述第一分层挡板17分为上第一上层挡板和第一下层挡板,第一上层挡板和第一下层挡板能够进行双重阻挡作用,进一步避免挡板以上的溶液受到继续投加的原料的影响而保持所需的浓度,加快反应速率。所述第一蒸汽管道7从所述第一上层挡板和所述第一下层挡板之间的缝隙中伸入所述反应器中,对反应器中温度进行控制。

46.进一步的,所述第二分层挡板18分为第二上层挡板和第二下层挡板,第二上层挡板和第二下层挡板能够进行双重阻挡作用,进一步避免挡板以上的溶液受到继续投加的原料的影响而保持所需的浓度,加快反应速率。所述第二蒸汽管道10从所述第二上层挡板和所述第二下层挡板之间的缝隙中伸入所述加速浸出釜中,对所述加速浸出釜中温度进行控制。

47.进一步的,所述第一下层挡板距离所述反应器的底部的距离大于釜高的一半。这样避免所述第一下层挡板下面不断投放的新的原料过于剧烈的反应影响到所述第一下层挡板上面的反应。

48.进一步的,初步浸出釜1、加速浸出釜2及微调浸出釜3中均设置搅拌桨进行搅拌。

49.参照图2所示,

50.一种硫酸镍溶液的制备方法,使用上述生产装置。

51.所述制备方法包括以下步骤:

52.s1,打开硫酸管道5和纯水管道6,硫酸和水进入所述初步浸出釜1内混合调制成反应底液,所述反应底液中硫酸浓度维持为200~300g/l;此时,镍豆的溶解速度最快。

53.s2,从所述镍豆进料口4不断地投放镍豆到所述初步浸出釜1中,使得硫酸和镍豆反应;镍豆贴附在反应器的侧壁的外表面,硫酸从所述硫酸管道的喷口向反应器外喷射硫酸,与镍豆充分接触,提高镍豆与硫酸溶液的接触面积,镍豆与硫酸充分反应,生成硫酸镍。

54.s3,当反应液从所述第一出料口8自流到所述加速浸出釜2中后,打开双氧水管道

9,双氧水进入所述加速浸出釜2中,使反应液的ph调整到0.5~3.5;此时,双氧水与未反应的镍粉继续反应生成硫酸镍。

55.s4,当反应液从所述第二出料口12自流到所述微调浸出釜3中后,打开碳酸镍投料口13,碳酸镍进入所述微调浸出釜3中,使反应液ph调整到5~6,其中剩余的硫酸与碳酸镍反应生成硫酸镍。反应液从第三出料口15排出即为所述硫酸镍溶液。

56.整个反应过程中,可以连续的投放镍豆和硫酸,实现连续化生产,酸浸时间短,生产效率高。

57.进一步的,所述镍豆在投放前还进行除静电处理。除静电的目的在于防止镍豆在静电作用下团聚不利于分散。

58.进一步的,步骤s2还包括打开所述第一蒸汽管道7,控制所述初步浸出釜1内的温度为85~95℃。此温度条件下镍豆溶解的速度最快。

59.进一步的,步骤s3还包括打开第二蒸汽管道10,控制所述加速浸出釜2的温度为60~80℃。此温度条件下镍粉溶解的速度最快。

60.进一步的,所述镍豆的投料速度为使得所述初步浸出釜1中的反应液的质量流量保持在1.29~1.35g/s的速度,设立质量流量范围是根据溶液中硫酸镍含量的要求,主要作用使得成品浓度>110g/l且溶液不饱和不会析出结晶。

61.进一步的,所述双氧水的质量浓度为15~25wt%,提高镍粉的转化率。

62.进一步的,在步骤s2中,所述初步浸出釜1中还进行搅拌,所述搅拌的速度为400~450r/min。当搅拌速率在400~450r/min,加快溶液混合均匀,促进镍豆溶解。当搅拌速率小于400r/min时,镍豆的溶解速度慢,搅拌速度大于450r/min,镍豆的溶解速度不再增加。

63.进一步的,步骤s3中,所述加速浸出釜2中还进行搅拌,所述搅拌的速度为450~550r/min。在搅拌条件下加速双氧水与镍粉接触,促进双氧水和镍粉反应生成硫酸镍,抑制双氧水自分解为水及氧气副反应的速率。

64.实施例1

65.使用上述硫酸镍溶液的生产装置。打开硫酸管道和纯水管道,硫酸和水进入所述初步浸出釜内混合调制成反应底液,所述反应底液中硫酸浓度维持为250g/l。从所述镍豆进料口不断地投放镍豆到所述初步浸出釜中,使得硫酸和镍豆反应。镍豆总用量为2t;浓硫酸的总用量为3m3。反应进行19小时。

66.待溶液密度达到1.30g/ml左右,打开溶液的第一出料口8,使溶液从第一出料口8流向加速浸出釜2,控制镍豆的投料速度为使得所述初步浸出釜1中的反应液的质量流量保持在1.30g/s的速度。在加速反应釜2中,通过投加20wt%双氧水使得加速浸出釜2的溶液ph升至1,打开第二出料口12,溶液通过第二出料口12流到微调反应釜,在微调反应釜3中通过投加碳酸镍调节ph至5.5。在反应过程中,打开所述第一蒸汽管道7,控制所述初步浸出釜1内的温度为90℃;打开第二蒸汽管道10,控制所述加速浸出釜2的温度为70℃。所述初步浸出釜1中的搅拌的速度为420r/min;所述加速浸出釜2中搅拌的速度为500r/min。整个反应进行19小时后,粗制硫酸镍溶液即可通过第三出料口15排出。经检测,硫酸镍溶液的质量浓度百分比为97%。

67.以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何

修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。