1.本技术涉及冶金资源回收处理技术领域,具体而言,涉及一种用于冶金渣资源化利用的调控渣、渣型调控方法、冶炼方法、及建筑材料。

背景技术:

2.新修订颁发的《中华人民共和国固体废物污染环境防治法》,对固体废物管控更加严格,基于此背景,有关部门组织编制有关标准,为固废的规范化管理与合理利用提供一定参考依据,如发布的《固体废物玻璃化处理产物技术要求》(征集意见稿),为冶金渣的资源化利用提供了明确方向。目前冶金炉窑产出的炉渣,受目标产品的种类、渣型、炉况条件等因素影响差异较大,尤其是酸溶失率和酸浸指标,参差不齐。随着环保的趋严,炉渣的酸溶失率和酸浸指标将是其资源化回收利用的重要技术指标。

技术实现要素:

3.本技术的目的在于提供一种用于冶金渣资源化利用的调控渣、渣型调控方法、冶炼方法、及建筑材料,能有效改善酸溶失率和酸浸指标对冶金废渣的资源化回收利用的影响。

4.本技术的实施例是这样实现的:

5.第一方面,本技术实施例提供一种用于冶金渣资源化利用的调控渣,调控渣的渣型要求包括:

6.30wt%≤sio2含量≤50wt%,cao含量≤35wt%,10wt%≤feo含量≤70wt%,0wt%≤al2o3含量≤17wt%,0wt%≤cr2o3含量≤5wt%,cu、ni、as、mn和cd总含量<1wt%,zn和pb总量≤1.5wt%,0wt%≤na2o和k2o总含量≤10wt%,cao、na2o和k2o总含量≤35wt%,0wt%≤mgo和cr2o3总含量≤10wt%,0wt%≤al2o3、mgo和cr2o3总含量≤20wt%,cao、sio2、feo、na2o、k2o和al2o3总含量≥90wt%;

7.以及

8.feo

‑

cao

‑

sio2的三元硅酸度k=1.0~2.0。

9.第二方面,本技术实施例提供一种用于冶金渣资源化利用的渣型调控方法,包括:将待处理冶金渣按照如第一方面实施例提供的调控渣的渣型要求进行渣型调控。

10.第三方面,本技术实施例提供一种用于冶金渣资源化利用的冶炼方法,包括:按照如第二方面实施例提供的渣型调控方法进行渣型调控处理,得到调控渣。

11.将调控渣进行熔炼处理,然后冷却后出渣得到回收冶金渣。

12.第四方面,本技术实施例提供一种建筑材料,包括如第三方面实施例提供的冶炼方法得到的回收冶金渣。

13.本技术实施例提供的用于冶金渣资源化利用的调控渣、渣型调控方法、冶炼方法、及建筑材料,有益效果包括:

14.本技术中,调控渣通过特定的渣型调控,有利于降低渣的熔炼温度。且在熔融状态下,硅氧形成类似于网的结构,能够将其他金属元素较好地固定在硅氧的网的结构中。渣型要求中,控制碱性氧化物na2o和k2o的总量在一定的范围内,并匹配地将al2o3、mgo和cr2o3的总量控制在一定的范围内,能够有效地调节渣的熔点和酸溶失率;同时,将铜、镍、砷、锰、铬、镉、铅和锌的含量控制在一定范围内,能够有效地控制渣的酸浸指标。在资源化回收利用处理中,通过该特定的渣型要求进行调控,能有效降低处理后材料的酸溶失率和酸浸指标,使得处理得到的材料中金属元素能够更稳定的存在于材料中,从而不会造成较多的酸溶出。

具体实施方式

15.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

16.在本技术的描述中,除非另有说明,“一种或多种”中的“多种”的含义是指两种及两种以上;“数值a~数值b”的范围包括两端值“a”和“b”,“数值a~数值b 计量单位”中的“计量单位”代表“数值a”和“数值b”二者的“计量单位”。

17.另外,需要说明的是,本技术中的“和/或”,如“特征1和/或特征2”,均是指可以单独地为“特征1”、单独地为“特征2”、“特征1”加“特征2”,该三种情况。

18.下面对本技术实施例的用于冶金渣资源化利用的调控渣、渣型调控方法、冶炼方法、及建筑材料进行具体说明。

19.第一方面,本技术实施例提供一种用于冶金渣资源化利用的调控渣,调控渣的渣型要求包括:

20.30wt%≤sio2含量≤50wt%,该含量例如但不限于为30wt%、35wt%、40wt%、45wt%和50wt%中的任意一者或者任意两者之间的范围。

21.cao含量≤35wt%,该含量例如但不限于为10wt%、20wt%、30wt%和35wt%中的任意一者或者任意两者之间的范围。

22.10wt%≤feo含量≤70wt%,该含量例如但不限于为10wt%、20wt%、30wt%、40wt%、50wt%、60wt%和70wt%中的任意一者或者任意两者之间的范围。

23.0wt%≤al2o3含量≤17wt%,该含量例如但不限于为0wt%、5wt%、10wt%、14wt%和17wt%中的任意一者或者任意两者之间的范围。

24.0wt%≤cr2o3含量≤5wt%,该含量例如但不限于为0wt%、1wt%、2wt%、3wt%、4wt%和5wt%中的任意一者或者任意两者之间的范围。

25.cu、ni、as、mn和cd总含量<1wt%,该含量例如但不限于为0.9wt%、0.8wt%、0.7wt%、0.6wt%或0.5wt%。

26.zn和pb总含量≤1.5wt%,该含量例如但不限于为1.5wt%、1.2wt%、1.0wt%、0.8wt%或0.5wt%。

27.0wt%≤na2o和k2o总含量≤10wt%,该总含量例如但不限于为0wt%、3wt%、5wt%、7wt%和10wt%中的任意一者或者任意两者之间的范围。

28.cao、na2o和k2o总含量≤35wt%,该总含量例如但不限于为10wt%、20wt%、30wt%和35wt%中的任意一者或者任意两者之间的范围。

29.0wt%≤mgo和cr2o3总含量≤10wt%,该总含量例如但不限于为0wt%、3wt%、5wt%、7wt%和10wt%中的任意一者或者任意两者之间的范围。

30.0wt%≤al2o3、mgo和cr2o3总含量≤20wt%,该总含量例如但不限于为0wt%、5wt%、10wt%、15wt%和20wt%中的任意一者或者任意两者之间的范围。

31.cao、sio2、feo、na2o、k2o和al2o3总含量≥90wt%,例如但不限于为90wt%、91wt%、92wt%、93wt%、94wt%或95wt%。

32.feo

‑

cao

‑

sio2的三元硅酸度k=1.0~2.0,例如但不限于为1.0、1.2、1.4、1.5、1.6、1.8和2.0中的任意一者点值或者任意两者之间的范围值。

33.本技术中,调控渣通过特定的渣型调控,有利于降低渣的熔炼温度。且在熔融状态下,硅氧形成类似于网的结构,能够将其他金属元素较好地固定在硅氧的网的结构中,资源化回收利用处理后具有较低的酸溶失率。

34.在一方面,na2o和k2o属于同族类碱性氧化物,能够降低渣熔点,适于在铁硅钙渣型熔点高时增加;但是该碱性氧化物容易被酸浸出,使酸溶失率增加,因此本技术将其总量控制在一定范围内。al2o3、mgo和cr2o3能够将被酸浸出元素固化而减少酸溶失率;但是该氧化物属于提高熔点类氧化物,作用与na2o和k2o类氧化物相反,该类氧化物适用于铁硅钙渣型熔点低且易被酸浸出时添加,因此基于控制熔炼温度的考虑其总量需控制在一定范围内。渣型要求中控制碱性氧化物na2o和k2o的总量在一定的范围内,并匹配地将al2o3、mgo和cr2o3的总量控制在一定的范围内,能够有效地调节渣的熔点和酸溶失率。

35.在另一方面,将铜、镍、砷、锰、铬、镉、铅和锌的含量控制在一定范围内,能够有效地控制渣的酸浸指标。

36.发明人研究发现,以本技术的调控渣的渣型要求为比较基础,当渣中铝过高时,渣的粘度会增加,会导致渣的熔点上升,使得在炼渣时需要的熔炼温度上升,最终导致能耗高、成本高。有铬存在的条件下,铬和镁、铝、铁等元素会形成高熔点化合物,该高熔点化合物如铬镁和铬铁尖晶石,且该高熔点化合物几乎不与硅铁钙主体渣熔体互溶;因此,少量的此类高熔点化合物可以夹杂于渣中,且不会影响渣的性能;但是,如果此类高熔点化合物含量过高时,其会对渣的流动性和熔点产生较大影响,同样会使得在炼渣时需要的熔炼温度上升,最终导致能耗高、成本高。

37.需要说明的是,在本技术中,元素分析方式可以参照本领域公知的方式进行。作为一种示例,关于元素分析方式,取样参照《工业固体废物采样制样技术规范hj/t 20

‑

1998》的标准进行,分析参照国标或者行业标准等常规测试方法进行。

38.在冶金渣资源化利用中,硅含量越高,对金属元素的稳定性越强,酸溶失率越小。但是,硅含量过高则会导致调控渣型的调控工艺苛刻,需要更高的熔融温度才能够实现对冶金渣的处理。

39.本技术提供的调控渣,通过特定的渣型调控,具有较低流动温度,使得调控渣在较低的熔炼温度下进行处理即可有效地降低酸溶失率和得到酸浸指标合格的渣。

40.在一些示例性的实施方案中,调控渣的流动温度为n,n值≤1300℃。其中,流动温度可以通过半球点法测试炉渣熔化温度确定。

41.第二方面,本技术实施例提供一种用于冶金渣资源化利用的渣型调控方法,包括:将待处理冶金渣按照如第一方面实施例提供的调控渣的渣型要求进行渣型调控。

42.可以理解的是,渣型调控处理中,调控的方式不限,可以通过多次添加辅料进行分步调控,也可以计算好控渣型所需要的辅料后一次性加入辅料进行一步调控。

43.在一些示例性的实施方案中,渣型调控处理的步骤包括:

44.先根据待处理冶金渣中feo、cao和sio2的含量进行计算调配,将渣的三元硅酸度k调整至1.0~2.0。

45.然后将渣调整至0wt%≤al2o3含量≤17wt%,0wt%≤mgo和cr2o3总含量≤10wt%,0wt%≤al2o3、mgo和cr2o3总含量≤20wt%,0wt%≤cr2o3含量≤5wt%,其他微量组成要求cu、ni、as、mn和cd总含量<1wt%,且zn和pb总含量≤1.5wt%。

46.再将渣调整至30wt%≤sio2含量≤50wt%,cao含量≤35wt%,10wt%≤feo含量≤70wt%,0wt%≤na2o和k2o总含量≤10wt%,cao、na2o和k2o总含量≤35wt%,cao、sio2、feo、na2o、k2o和al2o3总含量≥90wt%。

47.按照上述的调控方法,先将含量较高的元素进行粗调,搭建渣型体系的骨架;再进一步进行微调,使得调控方便且准确。

48.第三方面,本技术实施例提供一种用于冶金渣资源化利用的冶炼方法,包括:按照如第二方面实施例提供的渣型调控方法进行渣型调控处理,得到调控渣。将调控渣进行熔炼处理,然后冷却后出渣得到回收冶金渣。

49.由于酸溶失率和酸浸指标将是其资源化回收利用的重要技术指标,而本技术的冶炼方法能够较好地将酸溶失率降低至≤5%和酸浸指标合格的回收利用标准下。因此,作为一种示例,回收冶金渣的酸溶失率≤5%且酸浸指标合格。

50.在本技术中,关于酸溶失率,其检测标准为:《固体废物玻璃化处理产物技术要求(征求意见稿)》中的附录a《固体废物玻璃化处理产物酸溶失率的测定》;关于酸浸指标是否合格可以按照本领域公知的标准进行确认。作为一种示例,关于酸浸指标是否合格,以炉渣作为干燥后的试体,按gb/t30810

‑

2014中6.2和7规定的方法制备酸浸出液,各有害物质检测按gb/t30810的规定进行;参照《污水综合排放标准gb 8978》中重金属浓度的最高允许排放浓度进行确认。

51.考虑到熔炼温度与调控渣的流动温度n较好地匹配时,有利于保证熔炼过程中调控渣充分熔融,从而有利于实现较好的熔炼效果。

52.在一些示例性的实施方案中,熔炼处理步骤中,n≤熔炼温度≤(n 100℃)。

53.作为一种示例,熔炼处理步骤中,熔炼温度为1150~1400℃,例如但不限于为1150℃、1200℃、1250℃、1300℃、1350℃和1400℃中的任意一者点值或者任意两者之间的范围值;熔炼时间为60~120min,例如但不限于为60min、75min、90min、105min和120min中的任意一者点值或者任意两者之间的范围值。

54.发明人研究发现,待处理冶金渣的熔点较低(例如≤1300℃)时,该待处理冶金渣与调控渣的匹配性较好,按照本技术的渣型要求进行调控,能够较好地调控得到符合本技术渣型要求的调控渣,从而能够较好地在n~(n 100℃)的条件下进行熔炼。

55.在一些示例性的实施方案中,待处理冶金渣包括有色冶金炉渣、危废冶金炉窑协同处理渣和危废焚烧处置渣中的至少一种。作为一种示例,待处理冶金炉渣为典型的炼铜

渣和含铜镍危废冶金炉协同处理的炉渣。

56.在一些示例性的实施方案中,待处理冶金渣的酸溶失率>5%。

57.第四方面,本技术实施例提供一种建筑材料,包括如第三方面实施例提供的冶炼方法得到的回收冶金渣。作为一种示例,该建筑材料由该回收冶金渣组成。

58.在本技术中,建筑材料的种类不限,可选地,建筑材料为路基材料、混凝土骨料、掺合料或者水泥混合材料。

59.以下结合实施例对本技术的特征和性能作进一步的详细描述。

60.实施例及对比例

61.一种用于处理冶金冷渣的方法,包括:

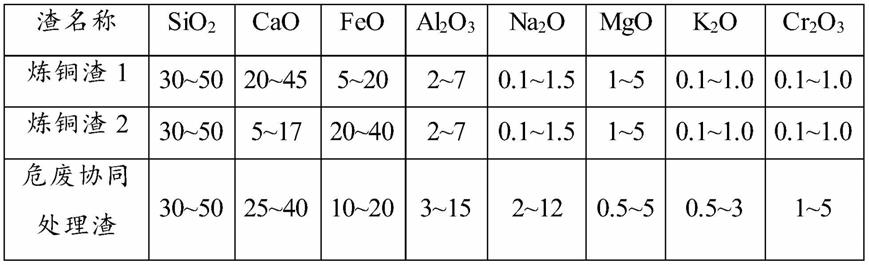

62.s1.备取待处理冶金渣,该待处理冶金渣的种类、典型组成以及酸溶失率、酸浸指标状况如表1~2所示。其中,该待处理冶金渣的酸溶失率以y表示,其检测标准按《固体废物玻璃化处理产物技术要求(征求意见稿)》中的附录a《固体废物玻璃化处理产物酸溶失率的测定》进行确认;酸浸指标情况以z表示,参照《污水综合排放标准gb 8978》中重金属浓度的最高允许排放浓度进行确认。

63.s2.对待处理冶金渣进行渣型调控得到调控渣,该调控渣的参数如表3所示。

64.其中,na2o和k2o总含量以x1表示,cao、na2o和k2o总含量以x2表示,mgo和cr2o3总含量以x3表示,al2o3、mgo和cr2o3总含量以x4表示,cao、sio2、feo、na2o、k2o和al2o3总含量以x5表示,cu、ni、as、mn和cd总含量以x6表示,zn和pb总含量以x7表示;feo

‑

cao

‑

sio2的三元硅酸度以k表示。

65.流动温度通过半球点法测试炉渣熔化温度确定,其中,流动温度以n表示。

66.s3.将调控渣进行熔炼处理,然后冷却后出渣得到回收冶金渣。

67.其中,熔炼处理的参数如表4所示。

68.表1.待处理冶金渣的组成参数(wt%)

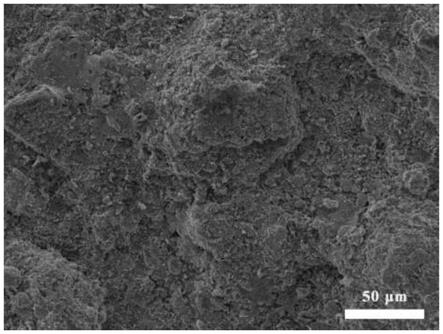

[0069][0070]

表2待处理冶金渣的性能参数

[0071][0072][0073]

表3.调控渣的参数

[0074][0075]

表4.熔炼处理的参数

[0076]

项目熔炼温度(℃)熔炼时间(min)实施例1135075实施例2133060实施例3135090实施例41280120实施例5122530实施例61230120实施例7130090实施例81300120对比例1135075对比例2135090对比例31230120对比例4130090

[0077]

试验例

[0078]

对各实施例提供的回收冶金渣的酸溶失率和酸浸出指标进行检测,其结果如表5所示。

[0079]

其中,酸溶失率以y表示,其检测标准为:《固体废物玻璃化处理产物技术要求(征求意见稿)》中的附录a《固体废物玻璃化处理产物酸溶失率的测定》;酸浸指标是否合格以z表示,其检测标准如实施例和对比例。

[0080]

表5.酸溶失率和酸浸指标结果

[0081][0082][0083]

根据表5可知:

[0084]

实施例1~4和实施例6~8中,将炼铜渣和危废协同处理渣的渣型控制在预设标准内,将熔炼温度控制在n~(n 100)之间,并将熔炼时间控制在60~120min之间,处理后得到的回收冶金渣的酸溶失率和酸浸出液中重金属含量均可以达标。

[0085]

实施例5中,将炼铜渣和危废协同处理渣的渣型控制在预设标准内,并将熔炼温度控制在n~(n 100)之间,由于熔炼时间较短,反应不充分,处理后得到的回收冶金渣的酸溶失率能够达标,但酸浸出液中重金属含量会超过标准。

[0086]

对比例1中,x6(cu、ni、as、mn和cd的总含量)大于1wt%,超过渣型要求范围,处理后得到的回收冶金渣的酸浸出液中重金属含量超标,导致酸浸指标不合格。

[0087]

对比例2中,cao的含量大于35wt%,超过渣型要求范围,处理后得到的回收冶金渣的酸浸出液中重金属含量超标,导致酸浸指标不合格。

[0088]

对比实施例3中,x5(cao、sio2、feo、na2o、k2o和al2o3的总含量)低于90wt%,且三元硅酸度k大于2,超过渣型要求范围,处理后得到的回收冶金渣的酸溶失率和酸浸出指标均不达标。

[0089]

对比例4中,x1(na2o和k2o的总含量)、x2(cao、na2o和k2o的总含量)、x5(cao、sio2、

feo、na2o、k2o和al2o3的总含量)、以及x6(cu、ni、as、mn和cd的总含量)均未满足渣型要求,处理后得到的回收冶金渣的酸溶失率和酸浸出指标均不达标。

[0090]

以上所描述的实施例是本技术一部分实施例,而不是全部的实施例。本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。