用于生产催化剂的工艺、由其生产的催化剂和用于生产烯属不饱和羧酸或羧酸酯的工艺

1.本发明涉及用于生产改性的二氧化硅催化剂的工艺、催化剂以及用于通过羧酸或羧酸酯与甲醛或其源诸如二甲氧基甲烷在这样的催化剂的存在下的缩合,特别地通过丙酸或其烃基酯诸如丙酸甲酯与甲醛或其源在这样的催化剂的存在下的缩合来生产烯属不饱和羧酸或羧酸酯的工艺,所述烯属不饱和羧酸或羧酸酯特别地是α,β不饱和羧酸或羧酸酯,更特别地丙烯酸或丙烯酸酯,诸如(烃基(alk))丙烯酸或丙烯酸烃基(烃基(alk))酯,特别地(甲基)丙烯酸或(甲基)丙烯酸烃基酯,诸如甲基丙烯酸(maa)和甲基丙烯酸甲酯(mma)。因此,本发明特别地与maa和mma的生产特别地相关。本发明的催化剂并入由特定的改性剂金属和催化金属独特改性的改性的二氧化硅载体。

2.如上文所提及的,不饱和酸或不饱和酯可以通过羧酸或羧酸酯的反应来制备,并且合适的羧酸或羧酸酯是式r3‑

ch2‑

coor4的链烷酸(或链烷酯),其中r3和r4各自独立地是在丙烯酸类化合物领域中已知的合适的取代基,诸如氢或烃基基团,特别地包含例如1个

‑

4个碳原子的低级烃基基团。因此,例如,maa或其烃基酯,特别地mma,可以根据反应序列1,通过丙酸或对应的烃基酯例如丙酸甲酯与作为亚甲基源的甲醛的催化反应来制备。

3.r3‑

ch2–

coor4 hcho

‑‑‑‑‑‑‑

>r3‑

ch(ch2oh)

–

coor44.以及

5.r3‑

ch(ch2oh)

–

coor4‑‑‑‑‑‑

>r3‑

c(:ch2)

–

coor4 h2o

6.序列1

7.反应序列1的实例是反应序列2

8.ch3‑

ch2–

coor4 hcho

‑‑‑‑‑‑‑

>ch3‑

ch(ch2oh)

–

coor49.ch3‑

ch(ch2oh)

–

coor4‑‑‑‑‑‑

>ch3‑

c(:ch2)

–

coor4 h2o

10.序列2

11.上文的反应序列通常在高温,通常在250℃

‑

400℃的范围内,使用酸/碱催化剂来实现。当期望的产物是酯时,反应通常在相关的醇的存在下实现,以便使通过酯的水解形成对应的酸最小化。此外,为了方便,通常合意的是以甲醛与甲醇的络合物的形式引入甲醛。因此,对于mma的生产,进料至催化剂中的反应混合物通常将由丙酸甲酯(mep)、甲醇、甲醛和水组成。

12.用于mma的已知的生产方法是使用甲醛的mep到mma的催化转化。用于此的已知的催化剂是并入载体例如二氧化硅的铯催化剂。

13.wo99/52628公开了使用改性剂硝酸盐、硝酸氧盐(oxynitrate)和氧化物诸如硝酸锆,随后并入碳酸铯并且煅烧,从介孔凝胶二氧化硅制备改性剂金属(硼、镁、铝、锆和铪)浸渍的催化剂。将锆或锆和铝的乙酸盐溶液与乙酸铯溶液混合,并且一起被吸附到二氧化硅载体上。

14.us6887822教导了在用催化金属处理之后煅烧水凝胶二氧化硅表面的选项。然而,它没有解决改性剂金属的吸附以及如何处理如此改性的表面的问题。代替地,氧化锆通过共凝胶化被引入。该文献教导了二氧化硅干凝胶珠浸渍被排除,并且仅举例说明了明显导

致强得多的珠的水凝胶珠。

15.未公布的申请pct/gb2018/052606公开了锆和铪的金属有机络合物到二氧化硅载体上的吸附,随后是催化金属诸如铯的吸附。通常,教导了在改性剂金属吸附之后的煅烧步骤,特别是在改性剂作为络合物被加入的情况下,以及在碱金属吸附之后的任选的煅烧步骤。

16.通常,在用改性剂金属处理二氧化硅载体之后,将预期在进一步处理之前“固定”金属的煅烧步骤。当有机基团被附接到改性剂金属上并且需要被去除时,情况尤其如此。

17.本发明人现在已经发现,由本发明产生的催化剂在亚甲基源诸如甲醛与羧酸或烃基酯诸如mep的缩合中提供了高水平的选择性。

18.还另外,本发明人已经发现,当使用本发明的催化剂生产的工艺时,已经发现催化剂表面烧结的速率被延缓,并且在缩合反应期间在其上发生催化反应的表面积的损失被减少。

19.因此,本发明的催化剂是用于通过对应的酸或酯与亚甲基源诸如甲醛的缩合产生α,β烯属不饱和羧酸或羧酸酯的非常有效的催化剂,该催化剂提供了若干优点,诸如高水平的选择性和/或催化剂表面的减少的烧结。

20.根据本发明的第一方面,提供了一种用于产生催化剂的工艺,该工艺包括以下步骤:

21.a)提供未煅烧的金属改性的多孔二氧化硅载体,其中改性剂金属选自b、mg、al、zr、hf和ti中的一种或更多种,其中改性剂金属以单核改性剂金属部分或双核改性剂金属部分存在;

22.b)任选地,从改性的二氧化硅载体中去除任何溶剂或液体载体(liquid carrier);

23.c)任选地,干燥改性的二氧化硅载体;

24.d)用催化金属处理未煅烧的金属改性的二氧化硅载体,以实现催化金属到金属改性的二氧化硅载体上的吸附;以及

25.e)煅烧步骤d)中的浸渍的二氧化硅载体。

26.有利地,通过用催化金属处理如所定义的未煅烧的改性的二氧化硅载体,然后是随后的煅烧,在通过羧酸或羧酸酯与甲醛或其源的缩合来催化产生烯属不饱和羧酸或羧酸酯中发现了改善的选择性和对烧结的增加的抗性。

27.在本发明中,已经发现控制改性剂金属部分的成核性(nuclearity)是令人惊讶地有利的,因为它控制在二氧化硅上相邻的改性剂金属部分的接近度(proximity)。

28.根据本发明的第二方面,提供了一种未煅烧的催化剂中间体,该催化剂中间体包含用改性剂金属改性的未煅烧的多孔二氧化硅载体,其中所述改性剂金属选自b、mg、al、zr、hf和ti中的一种或更多种,其中所述改性剂金属以单核改性剂金属部分或双核改性剂金属部分存在并且所述催化金属被吸附在所述未煅烧的改性的二氧化硅载体上。

29.第一方面或第二方面的二氧化硅可以作为改性剂金属氧化物和二氧化硅的共凝胶来提供,或者作为其中改性剂金属被吸附在二氧化硅表面上的改性的二氧化硅来提供。

30.令人惊讶地,本发明的催化剂提供了改善的选择性和对烧结的增加的抗性。

31.令人惊讶地,已经发现提高煅烧的温度提供了进一步改善的选择性。

32.根据本发明的第三方面,提供了一种通过本发明的第一方面或另外的方面的工艺获得的催化剂。

33.根据本发明的第四方面,提供了一种通过本发明的第一方面或另外的方面的工艺可获得的催化剂。

34.根据本发明的另外的方面,提供了一种产生用于根据权利要求的一种或多种催化剂的改性的二氧化硅载体的方法。

35.改性剂金属络合物

36.典型地,当改性剂金属作为吸附物被添加时,其可以作为单核改性剂金属化合物或双核改性剂金属化合物被添加。典型地,所述化合物是络合物,并且在吸附之前和/或在吸附之后,在化合物的配位球中的配体通常具有足够的尺寸,以防止改性剂金属的进一步低聚和/或络合物的成核性的显著增加。通常,至二聚体的成核性的增加可以是可接受的。典型地,改性剂金属络合物是具有一种或更多种有机多齿螯合配体的有机络合物,或者可选择地是具有有效地稳定成核性的空间上体积大的单齿配体的络合物。

37.典型地,所述改性剂金属的至少25%在煅烧之前或之后以单核改性剂部分或双核改性剂部分的形式存在于载体上。因此,典型地,所述改性剂金属的至少25%以衍生自单核金属化合物或双核金属化合物的改性剂金属部分的形式存在于载体上。

38.典型地,单核改性剂金属或双核改性剂金属作为在溶液中的单核改性剂金属化合物或双核改性剂金属化合物与二氧化硅载体接触,以实现所述改性剂金属到载体上的吸附。

39.典型地,改性剂金属化合物是单核的或双核的,更优选地是单核的。

40.已经令人惊讶地发现,分散在整个载体诸如水凝胶载体中的多于2个金属原子的改性剂金属的簇降低了通过对应的酸或酯与亚甲基源诸如甲醛的缩合来产生α,β烯属不饱和羧酸或羧酸酯的反应选择性。还已经令人惊讶地发现,这样大的簇相对于单核部分或双核部分增加了改性的二氧化硅颗粒的烧结,从而减少了表面积,这在活性变得不可接受地低之前降低了催化剂的强度并且减少了催化剂的寿命。此外,取决于改性剂金属的簇的性质,选择性经常是较低的。

41.有利地,当被并入到本发明的上文的方面的改性的二氧化硅中的改性剂金属的至少一部分在改性的二氧化硅形成的开始时衍生自单核改性剂金属阳离子源或双核改性剂金属阳离子源时,已经发现在产生α,β烯属不饱和羧酸或羧酸酯期间,催化剂表面的改善的反应选择性和/或降低的烧结速率。

42.典型地,改性剂金属选自锆、铪和钛。

43.典型地,金属化合物是包含两个或更多个螯合配体,优选地2个、3个或4个螯合配体的络合物。本文的螯合配体可以是双齿的、三齿的、四齿的或多齿的。然而,该化合物还可以包含体积大的单齿配体,该单齿配体对于如本文所阐述的有效地隔开二氧化硅表面上的改性剂金属也是有效的。

44.典型地,金属络合物是四配位的、五配位的、六配位的、七配位的或八配位的。

45.有利地,在金属化合物的配位球中的配体的尺寸,诸如螯合配体的尺寸,导致改性剂金属比具有简单的抗衡离子诸如硝酸盐、乙酸盐或硝酸氧盐的相同的改性剂金属更分散。已经发现,较小的金属盐吸附导致在热处理或煅烧之后改性剂金属的聚簇

(clustering),这又降低了催化剂的选择性并且降低了催化剂的烧结抗性。

46.通常,在本文中,改性剂金属是被吸附在催化剂的二氧化硅载体的表面上的吸附物。吸附物可以作为其化合物被化学吸附或物理吸附到二氧化硅载体的表面上,典型地,吸附物被化学吸附在二氧化硅载体的表面上。

47.本文中合适的螯合配体可以是非易变配体(non

‑

labile ligand),该非易变配体任选地选自具有孤电子对(lone pair)的、包含能够与改性剂金属原子形成5元环或6元环的氧原子或氮原子的分子。实例包括二酮、二亚胺、二胺、二醇、二羧酸或其衍生物诸如酯,或具有两个不同的这样的官能团的分子,并且在任一种情况下,相应的n或o和n原子或o原子被2个或3个原子分开,从而形成5元环或6元环。实例包括戊烷

‑

2,4

‑

二酮,3

‑

氧代丁酸与包含1个

‑

4个碳原子的脂肪醇的酯诸如3

‑

氧代丁酸乙酯、3

‑

氧代丁酸丙酯、3

‑

氧代丁酸异丙酯、3

‑

氧代丁酸正丁酯、3

‑

氧代丁酸叔丁酯,庚烷

‑

3,5

‑

二酮,2,2,6,6

‑

四甲基

‑

3,5

‑

庚二酮,1,2

‑

乙二醇,1,2

‑

丙二醇,1,3

‑

丙二醇,1,3

‑

丁二醇,1,2

‑

丁二醇,1,2

‑

二氨基乙烷,乙醇胺,1,2

‑

二氨基

‑

1,1,2,2

‑

四甲酸酯,2,3

‑

二羟基

‑

1,4

‑

丁二酸酯,2,4

‑

二羟基

‑

1,5

‑

戊二酸酯,1,2

‑

二羟基苯

‑3‑5‑

二磺酸酯的盐,二亚乙基三胺五乙酸,次氮基三乙酸(nitrolotriacetic acid),n

‑

羟基乙基亚乙基二胺三乙酸,n

‑

羟基乙基亚氨基二乙酸,n,n

‑

二羟基乙基甘氨酸,草酸及其盐。戊烷

‑

2,4

‑

二酮、庚烷

‑

3,5

‑

二酮、2,2,6,6

‑

四甲基

‑

3,5

‑

庚二酮、3

‑

氧代丁酸乙酯和3

‑

氧代丁酸叔丁酯是最优选的。具有例如总计少于10个碳和/或杂原子的较小的双齿螯合配体使得能够形成小的络合物,与较大的配体相比,所述小的络合物可以允许较高的浓度被沉积在二氧化硅的表面上。因此,本文中的单核或双核改性剂金属阳离子源可以呈改性剂金属与这样的较小螯合配体,优选地,与至少一种这样的配体的络合物的形式。这样的化合物可以包括易变配体,诸如例如在醇溶剂中的溶剂配体,醇盐配体,诸如乙醇盐或丙醇盐等。

48.螯合配体通常是非易变配体。非易变配体意指与改性剂金属配位并且没有通过改性剂金属到二氧化硅表面上的吸附而被去除的配体。因此,在用改性剂金属处理二氧化硅表面之前,非易变配体典型地在溶液中与改性剂金属配位。为了避免疑问,非易变配体典型地在改性剂金属的吸附之后通过对二氧化硅表面的适当处理来去除。

49.选择螯合配体的尺寸,以便在二氧化硅表面上将改性剂金属原子隔开,以防止其在催化剂产生期间结合。

50.可选择地,可以使用具有体积大的单齿配体的改性剂金属络合物,以防止金属络合物的低聚。在所述络合物中使用的典型的配体包括但不限于具有合适的有机基团的醇盐诸如叔丁醇或2,6

‑

二叔丁基苯酚盐,具有合适的有机基团的酰胺诸如二烃基酰胺(甲基、乙基和更高级的直链和支链的烃基基团)以及双(三甲基甲硅烷基酰氨基)络合物,和具有合适的有机基团的烃基配体诸如2,2

‑

二甲基丙基(新戊基)配体。

51.典型地,二氧化硅载体具有分离的硅烷醇基团,并且通过使二氧化硅载体与改性剂金属物质接触,改性剂金属经由与所述硅烷醇基团的反应被吸附到二氧化硅载体的表面上。

52.优选地,吸附的或共凝胶化的改性剂金属阳离子通过改性剂金属化合物彼此被充分地隔开,以在随后的处理步骤期间基本上防止其低聚,更优选地,防止其与相邻的改性剂金属阳离子的二聚、三聚或低聚,所述随后的处理步骤诸如催化金属的浸渍,或任选地,随

后的煅烧。

53.典型地,在接触步骤中接触二氧化硅载体的所述改性剂金属物质的至少25%,更典型地,至少30%,诸如至少35%,更优选地至少40%,诸如至少45%,最合适地至少50%,诸如至少55%,例如至少60%或65%,并且最优选地至少70%,诸如至少75%或80%,更典型地,至少85%,最典型地,至少90%,特别地至少95%,是单核物质和/或双核物质。

54.根据本发明的第五方面,提供了一种产生根据本文的任何方面或其他方式的催化剂的方法,该方法包括以下步骤:

55.a)提供具有分离的硅烷醇基团的多孔二氧化硅载体;

56.b)用单核改性剂金属化合物或双核改性剂金属化合物处理所述多孔二氧化硅载体,使得改性剂金属通过与所述分离的硅烷醇基团的反应而被吸附到二氧化硅载体的表面上,其中吸附的改性剂金属原子彼此被充分地隔开,以基本上防止其在煅烧之前和/或在煅烧之后与相邻的改性剂金属原子的低聚,更优选地,彼此被充分地隔开,以基本上防止所述吸附的改性剂金属原子与其相邻的改性剂金属原子的二聚或三聚,其中所述改性剂金属选自b、mg、al、zr、hf和ti;

57.c)任选地从改性的二氧化硅载体中去除任何溶剂或液体载体;

58.d)任选地干燥改性的二氧化硅载体

59.e)用催化碱金属处理未煅烧的改性的二氧化硅载体,以实现催化碱金属到改性的二氧化硅载体上的吸附;以及

60.f)煅烧步骤e)中的浸渍的二氧化硅载体。

61.优选地,改性剂金属原子的隔开受改性剂金属化合物的尺寸影响。

62.典型地,二氧化硅载体包含以<2.5个基团每nm2的水平的分离的硅烷醇基团(

‑

sioh)。

63.优选地,本文的改性剂金属是所述改性剂金属的化合物的溶液,使得该化合物当与载体接触时处于溶液中,以实现到载体上的吸附。

64.典型地,用于所述溶液的溶剂是水或不同于水。

65.典型地,溶剂是有机溶剂诸如甲苯或庚烷。此外,溶剂可以是脂族溶剂或芳族溶剂。还另外地,溶剂可以是氯化溶剂,诸如二氯甲烷。更典型地,溶剂是脂族醇,典型地选自c1

‑

c6链烷醇,诸如甲醇、乙醇、丙醇、异丙醇、丁醇类、戊醇类和己醇类,更典型地,甲醇、乙醇或丙醇类。

66.在改性剂金属吸附之前在二氧化硅载体上的分离的硅烷醇基团浓度优选地通过煅烧或如本领域技术人员已知的其他合适的方法来控制。鉴定硅烷醇的方法包括例如l t zhuravlev,在“colloids and surfaces:physicochemical and engineering aspects,第173卷,第1

‑

38页,2000”中,其描述了可以在二氧化硅表面上共存的四种不同形式的硅烷醇:分离的硅烷醇、偕硅烷醇(geminal silanols)、邻位硅烷醇(vicinal silanols)和内部硅烷醇(internal silanols)。分离的硅烷醇基团是最优选的。分离的硅烷醇基团可以通过红外光谱作为在3730cm

‑1‑

3750cm

‑1处的窄吸收峰被鉴定,而其他硅烷醇在3460cm

‑1和3715cm

‑1之间显示宽峰(参见“the surface properties of silicas”,由andre p legrand编辑,john wiley and sons,1998(isbn0

‑

471

‑

95332

‑

6)第147

‑

234页)。

67.根据本文的方面中的任一方面的改性的二氧化硅载体可以包含以<2.5个基团每

nm2的水平的分离的硅烷醇基团(

‑

sioh)。典型地,改性的载体包含以>0.1个且<2.5个基团每nm2的水平,更优选地以从0.2个至2.2个基团每nm2的水平,最优选地以从0.4个至2.0个基团每nm2的水平的分离的硅烷醇基团(

‑

sioh)。

68.还另外地,本发明扩展至根据本文的任何方面的工艺、催化剂或催化剂中间体,其中载体包含存在于载体上并且以<2.5个部分每nm2的水平存在的所述改性剂金属部分。

69.典型地,载体包含以>0.025个且<2.5个基团每nm2的水平,更优选地以从0.05个至1.5个基团每nm2的水平,最优选地以从0.1个至1.0个部分每nm2的水平的所述改性剂金属部分。

70.优选地分离的硅烷醇基团的浓度决定了可以被有效地确定的改性剂金属的最大数目,因为硅烷醇位点的分布通常将是均匀的。用于生产根据本发明的改性的二氧化硅载体的分离的硅烷醇浓度可以低于2.5个基团每nm2,更典型地,低于2.5个基团每nm2,最典型地,低于1.5个基团每nm2,特别地,低于0.8个基团每nm2。用于生产改性的二氧化硅载体的硅烷醇浓度的合适的范围可以是0.1个

‑

4.6个硅烷醇基团每nm2,更优选地0.15个

‑

2.5个硅烷醇基团每nm2,最优选地0.2个

‑

1.0个硅烷醇基团每nm2。

71.改性剂金属络合物的浓度应当被设定为防止双层等在载体的表面上的显著形成的水平,所述显著形成将导致改性剂金属与金属的相互作用。此外,还应当避免可能导致改性剂金属远离分离的硅烷醇位点的弱吸附的、对初始单层中的间隙的填充,以防止与相邻的被强烈吸附的改性剂金属的相互作用。本发明的改性剂金属的典型浓度范围可以是如本文所阐述的。

72.典型地,当改性剂金属络合物与载体接触以实现所述络合物到载体上的吸附时,改性剂金属络合物中的改性剂金属的至少30%诸如至少35%,更优选地至少40%诸如至少45%,最合适地至少50%诸如至少55%,例如至少60%或65%,并且最优选地至少70%诸如至少75%或80%,更典型地至少85%,最典型地至少90%,特别地至少95%,是单核改性剂金属化合物和/或双核改性剂金属化合物。

73.处理二氧化硅以提供处于本文指定水平的分离的硅烷醇基团的合适的方法是通过煅烧。然而,诸如水热处理或化学脱水的其他技术也是可能的。us5583085教导了在胺碱(amine base)的存在下,用碳酸二甲酯或二碳酸亚乙酯(ethylene dicarbonate)对二氧化硅的化学脱水。us4357451和us4308172教导了通过用socl2氯化,然后用h2或roh脱氯,然后在干燥气氛中用氧气脱氯的化学脱水。化学脱水可以提供高达100%的硅烷醇去除,相对于通过热处理的0.7/nm2的最小值。因此,在一些情况下,化学脱水可以为硅烷醇基团控制提供更大的空间。

74.术语分离的硅烷醇(也被称为单一硅烷醇)在本领域中是熟知的,并且将该基团与邻位硅烷醇或偕硅烷醇或内部硅烷醇区分开。用于确定分离的硅烷醇的发生率(incidence)的合适的方法包括表面灵敏的红外光谱(surface sensitive infrared spectroscopy)和1h nmr或

31

si nmr。

75.优选地,在用改性剂金属处理之前,干燥或煅烧二氧化硅载体。

76.二氧化硅

77.典型地,改性的二氧化硅载体是干凝胶。凝胶也可以是水凝胶或气凝胶。

78.凝胶也可以是二氧化硅

‑

改性剂金属氧化物共凝胶。硅胶可以通过凝胶形成领域

的技术人员已知的多种技术中的任何一种来形成,诸如本文中提及的技术。在这种情况下,改性剂金属氧化物也可以通过二氧化硅的基质以及其表面被分布。然而,典型地,改性的硅胶通过合适的吸附反应来产生。将相关的改性剂金属化合物吸附到硅胶诸如二氧化硅干凝胶上以形成具有相关的单核改性剂金属部分或双核改性剂金属部分的改性的硅胶是合适的技术。

79.在用改性剂金属吸附物处理之前,二氧化硅可以呈凝胶的形式。在改性开始时,凝胶可以呈水凝胶、干凝胶或气凝胶的形式。典型地,二氧化硅载体是水凝胶或干凝胶,最优选地干凝胶。

80.如所提及的,用于制备硅胶的方法在本领域中是熟知的,并且一些这样的方法在the chemistry of silica:solubility,polymerisation,colloid and surface properties and biochemistry of silica,ralph k iler,1979,john wiley and sons inc.,isbn 0

‑

471

‑

02404

‑

x及其中的参考文献中描述。

81.典型地,改性的二氧化硅载体的二氧化硅组分可以形成改性的载体的80wt%

‑

99.9wt%,更典型地其85wt%

‑

99.8wt%,最典型地其90wt%

‑

99.7wt%。

82.多孔二氧化硅载体典型地具有在介孔和大孔之间的孔径范围,其中平均孔径在2nm和1000nm之间,更优选地在3nm和500nm之间,最优选地在5nm和250nm之间。大孔尺寸(大于50nm)可以通过使用nist标准的压汞孔隙率测定法(mercury intrusion porosimetry)来确定,而使用处于77k的液氮的barrett

‑

joyner

‑

halenda(bjh)分析法被用于确定介孔的孔径(2nm

‑

50nm)。平均孔径是孔体积相对于孔径分布的孔体积加权平均值。

83.令人惊讶地,还已经发现,通过干凝胶的共凝胶化并且然后进行本发明的第一方面的步骤b)至步骤e)来制备改性的二氧化硅载体,也产生具有改善的选择性和增加的烧结抗性的催化剂。

84.还另外地,根据本发明的第六方面,提供了一种包含根据本发明的第二方面的中间体的催化剂,其中所述未煅烧的中间体已经被煅烧。

85.催化金属

86.通常,在本文中,催化碱金属是被吸附在催化剂的改性的二氧化硅载体的表面上的吸附物。吸附物可以被化学吸附或物理吸附到改性的二氧化硅载体的表面上,典型地,吸附物被化学吸附在改性的二氧化硅载体的表面上。

87.本文中的催化金属是不同于改性剂金属的金属。优选地,催化金属可以选自一种或更多种碱金属。典型地,催化碱金属选自铯、钾或铷,更优选地铯。

88.合适地,催化金属诸如铯可以以至少1mol/100(硅 改性剂金属)mol,更优选地至少1.5mol/100(硅 改性剂金属)mol,最优选地至少2mol/100(硅 改性剂金属)mol的水平存在于催化剂中。催化金属的水平可以是在催化剂中高达10mol/100(硅 改性剂金属)mol,更优选地在催化剂中高达7.5mol/100(硅 改性剂金属)mol,最优选地在催化剂中高达5mol/100(硅 改性剂金属)mol。

89.优选地,在催化剂中的催化金属的水平是在从1mol

‑

10mol/100(硅 改性剂金属)mol的范围内,更优选地2mol

‑

8mol/100(硅 改性剂金属)mol,最优选地在催化剂中的2.5mol

‑

6mol/100(硅 改性剂金属)mol。

90.可选择地,催化剂可以具有在催化剂中的1wt%至22wt%的范围内、更优选地

4wt%至18wt%、最优选地5wt%至13wt%的催化金属的wt%。这些量将适用于所有碱金属,但特别是铯。

91.因此,典型地,在催化剂中的催化金属:改性剂金属的摩尔比是至少1.4或1.5:1,优选地其是在1.4至5:1的范围内,诸如1.5至4.0:1,特别地1.5至3.6:1,在这方面,典型地,催化金属是铯。通常,在本文中,催化金属超过中和改性剂金属将需要的量。

92.优选地,催化金属以0.5mol/mol

‑

7.0mol/mol改性剂金属、更优选地1.0mol/mol

‑

6.0mol/mol改性剂金属、最优选地1.5mol/mol

‑

5.0mol/mol改性剂金属的范围存在。

93.煅烧

94.技术人员将理解,本发明的催化金属可以通过任何合适的手段被添加到改性的二氧化硅载体中。在催化金属化合物沉积到载体上之后,通过煅烧将催化金属固定到载体上。煅烧的工艺是本领域技术人员熟知的。

95.在催化剂的优选的煅烧中,温度是至少450℃,更优选地至少475℃,最优选地至少500℃,特别地至少600℃,更特别地高于700℃。典型地,煅烧温度在400℃

‑

1000℃、更典型地500℃

‑

900℃、最典型地600℃

‑

850℃的范围内。

96.煅烧气氛通常应当包含一些氧气,但是可以是惰性气氛或在真空中,合适地1%

‑

30%的氧气,并且最合适地2%

‑

20%的氧气。典型地,煅烧时间可以在0.01小时和100小时之间,合适地0.5小时

‑

40小时,最合适地1小时

‑

24小时。

97.一般工艺

98.技术人员将理解,催化金属可以通过任何合适的手段被添加到改性的二氧化硅中。典型地,为了产生改性的二氧化硅催化剂,使改性的二氧化硅与催化金属接触。

99.典型地,为了产生该催化剂,使改性的二氧化硅载体与催化金属的100%水溶液或酸性、中性或碱性的水溶液接触,其包含呈催化金属和碱的盐的形式的催化金属,诸如铯。可选择地,载体可以与催化金属盐在有机溶剂中的水混溶性溶液接触。优选的溶剂是醇,诸如甲醇、乙醇、丙醇和异丙醇,优选地甲醇。最优选的溶剂是甲醇。最优选地,催化金属作为在甲醇中的盐溶液被添加。在溶液中可以包含低水平的水,典型地高达20vol%。

100.典型地,在催化剂生产工艺的这个阶段期间,温度、接触时间和ph的条件是这样的以便允许用催化金属浸渍改性的二氧化硅载体,以形成改性的二氧化硅负载的催化剂。

101.用于该步骤的典型的温度条件在5℃

‑

95℃之间,更典型地在10℃

‑

80℃之间,并且最典型地在20℃

‑

70℃之间。用于该步骤的温度可以是至少5℃,更典型地至少10℃,最典型地至少20℃。

102.对于该步骤,在改性的载体和包含催化金属的溶液之间的典型的接触时间可以在0.05小时

‑

48小时之间,更典型地在0.1小时

‑

24小时之间,最典型地在0.5小时

‑

18小时之间。接触时间可以是至少0.05小时,更典型地至少0.1小时,最典型地至少0.5小时。

103.用于该步骤的催化金属盐溶液的浓度取决于许多因素,所述因素包括催化金属化合物的溶解度限值、改性的二氧化硅载体的孔隙率、载体上的催化金属的所需的负载量以及添加的方法,包括用于浸渍载体的液体的量、ph和对催化金属化合物的选择。溶液中的浓度最好通过实验来确定。

104.用于并入催化金属的合适的催化金属的盐通常可以选自由甲酸盐、乙酸盐、丙酸盐、碳酸氢盐、氯化物、硝酸盐、氢氧化物和碳酸盐组成的组中的一种或更多种,更典型地氢

氧化物、乙酸盐或碳酸盐,并且最典型地氢氧化物和/或碳酸盐。在浸渍期间,可以通过添加氨和金属化合物,或者通过使用合适的催化金属化合物诸如甲酸盐、碳酸盐、乙酸盐或氢氧化物,更优选地氢氧化物或碳酸盐,来控制ph,在所有情况下,单独地、组合地或与合适的羧酸一起。在浸渍结束时,将ph控制在优选的范围内是最重要的,以实现令人满意的吸附。最典型地,这些盐可以使用盐的碱性溶液被并入。如果盐本身不是碱性的,则可以添加合适的碱诸如氢氧化铵。由于氢氧化物盐本质上是碱性的,因此可以方便地制备上文的盐中的一种或更多种与特定的催化金属诸如铯的氢氧化物盐的混合物。

105.催化活性金属的添加可以通过上文描述的方法进行,或者可以是通过用于浸渍催化剂载体诸如干凝胶载体的任何其他标准方法,诸如使用水或不同于水的溶剂诸如醇,合适地甲醇、乙醇、丙醇或异丙醇,或者使用初湿含浸法(incipient wetness method),其中仅将足够的溶液添加到干凝胶载体中以填充干凝胶载体的孔隙。在这种情况下,可以计算催化活性金属的浓度,以便将目标量的催化活性金属引入到干凝胶载体材料中,而不是提供过量的较低浓度的溶液。催化活性金属的添加可以利用本领域中已知的任何优选的方法。

106.在煅烧之前的改性的二氧化硅的干燥可以在20℃

‑

200℃、更典型地30℃

‑

180℃、最典型地40℃

‑

150℃的温度范围内进行。在煅烧之前的改性的二氧化硅的干燥可以在0.001巴

‑

1.01巴的范围内的大气压或亚大气压进行。改性的二氧化硅的干燥还可以在固定床或流化床中在惰性气体流下实现。干燥时间可以在0.1小时

‑

24小时之间、更典型地在0.5小时

‑

12小时之间、最典型地在1小时和6小时之间的范围内。

107.在较低温度的减压干燥或采用惰性气体的流化床干燥是合适的技术。

108.一般性质

109.在最终的催化剂中的改性剂金属和催化金属吸附物通常是金属氧化物部分。

110.改性剂金属

111.典型地,改性剂金属以减少烧结和改善催化剂的选择性的有效量存在于改性的二氧化硅载体中。典型地,在改性的二氧化硅载体中的改性剂金属的至少30%,诸如至少35%,更优选地至少40%,诸如至少45%,最合适地至少50%,诸如至少55%,例如至少60%或65%,并且最优选地至少70%,诸如至少75%或80%,更典型地至少85%,最典型地至少90%,特别地至少95%,处于单核金属部分或双核金属部分中,或者在改性的二氧化硅形成的开始时以这样的水平衍生自具有一种或更多种螯合配体的单核或双核改性剂金属络合物。

112.典型地,改性剂金属被均匀地分布在整个载体表面上。

113.优选地,存在于改性的二氧化硅或催化剂中的改性剂金属的水平可以是高达7.6

×

10

‑2mol/mol二氧化硅,更优选地高达5.9

×

10

‑2mol/mol二氧化硅,最优选地高达3.5

×

10

‑2mol/mol二氧化硅。典型地,这样的金属的水平在0.067

×

10

‑2mol/mol二氧化硅和7.3

×

10

‑2mol/mol二氧化硅之间,更优选地在0.13

×

10

‑2mol/mol二氧化硅和5.7

×

10

‑2mol/mol二氧化硅之间,并且最优选地在0.2

×

10

‑2mol/mol二氧化硅和3.5

×

10

‑2mol/mol二氧化硅之间。典型地,存在的改性剂金属的水平是至少0.1

×

10

‑2mol/mol二氧化硅,更优选地至少0.15

×

10

‑2mol/mol二氧化硅,并且最优选地至少0.25

×

10

‑2mol/mol二氧化硅。

114.优选地,改性剂金属的%w/w水平将取决于金属但是可以是改性的二氧化硅载体

的高达20%w/w,更优选地高达16%w/w,最优选地高达11%w/w。典型地,改性剂金属的水平在改性的二氧化硅载体的0.02%

‑

20%w/w之间,更优选地在0.1%

‑

15%w/w之间,并且最优选地在0.15%

‑

10%w/w之间。典型地,改性剂金属的水平是改性的二氧化硅载体的至少0.02%w/w,诸如0.25%w/w,例如0.4%w/w,更典型地,至少0.5%w/w,最典型地,至少0.75%w/w。

115.催化剂

116.典型地,本发明的催化剂可以呈任何合适的形式。典型的实施方案是呈离散颗粒的形式。典型地,在使用中,催化剂呈催化剂的固定床的形式。可选择地,催化剂可以呈催化剂的流化床的形式。另外的可选方案是整体式反应器(monolith reactor)。

117.在催化剂以固定床的形式被使用的情况下,合意的是负载型催化剂被形成为颗粒、聚集体或成型单元(shaped unit),例如通过制粒或挤出而制备的球体、圆柱体、环、鞍形体(saddle)、星形体、多叶形体(poly

‑

lobe),典型地具有在1mm至10mm范围内的最大尺寸和最小尺寸,更优选地,具有大于2mm诸如大于2.5mm或3mm的平均尺寸。催化剂在其他形式中也是有效的,例如,与所指示的相同尺寸的粉末或小珠。在催化剂以流化床的形式被使用的情况下,合意的是催化剂颗粒具有在10μm

‑

500μm、优选地20μm

‑

200μm、最优选地20μm

‑

100μm的范围内的最大尺寸和最小尺寸。

118.催化剂颗粒的平均孔体积可以小于0.1cm3/g,但是通常在0.1cm3/g

‑

5cm3/g的范围内,如通过流体诸如水的吸收测量的。然而,具有非常低的孔隙率的微孔催化剂不是最优选的,因为它们可能抑制试剂穿过催化剂的移动,并且更优选的平均孔体积在0.2cm3/g

‑

2.0cm3/g之间。可选择地,孔体积可以通过在77k的氮气吸附和汞孔隙率测定法的组合来测量。micromeritics tristar表面积和孔隙率分析仪被用于测定孔体积,如表面积测量的情况那样,并且采用相同的标准。

119.催化工艺

120.根据本发明的第七方面,提供了一种产生烯属不饱和羧酸或羧酸酯的方法,所述烯属不饱和羧酸或羧酸酯典型地是α,β烯属不饱和羧酸或羧酸酯,所述方法包括在催化剂的存在下并且任选地在醇的存在下使甲醛或其合适的源与羧酸或羧酸酯接触的步骤,其中所述催化剂是根据本文定义的本发明的任何其他方面。

121.有利地,还已经发现,包含如本文定义的改性的二氧化硅并且包含催化金属的催化剂是用于通过对应的酸或酯与亚甲基源诸如甲醛的缩合来产生α,β烯属不饱和羧酸或羧酸酯的非常有效的催化剂,该催化剂具有催化剂表面的减少的烧结、改善的选择性并且提供了高的催化剂表面积。特别地,当改性的二氧化硅载体在用催化金属处理之前是未煅烧的时,发现了增强的性能。此外,使用某种金属络合物以通过吸附将改性剂金属并入到载体上提供了单核或双核改性剂金属部分的更分散的分布。

122.本文中与甲醛相关的术语“其合适的源”意指游离的甲醛可以在反应条件下从该源原位形成,或者该源可以在反应条件下充当游离的甲醛的等效物,例如该源可以形成与甲醛相同的反应中间体,使得发生等效反应。

123.合适的甲醛的源可以是式(i)的化合物:

[0124][0125]

其中r5和r6独立地选自c1‑

c

12

烃或h,x是o,n是从1至100的整数,并且m是1。

[0126]

典型地,r5和r6独立地选自如本文定义的c1‑

c

12

烷基、烯基或芳基,或h,更合适地c1‑

c

10

烷基或h,最合适地c1‑

c6烷基或h,特别地,甲基或h。典型地,n是从1至10的整数,更合适地1至5,特别地1

‑

3。

[0127]

然而,还可以使用甲醛的其他源,包括三噁烷。

[0128]

因此,合适的甲醛的源还包括可以提供甲醛的源的任何平衡组合物(equilibrium composition)。这样的实例包括但不限于二甲氧基甲烷;三噁烷;聚甲醛r1‑

o

‑

(ch2‑

o)

i

‑

r2,其中r1和/或r2是烃基基团或氢,i=1至100;多聚甲醛;福尔马林(甲醛、甲醇、水);以及其他平衡组合物诸如甲醛、甲醇和丙酸甲酯的混合物。

[0129]

聚甲醛是甲醛和甲醇的高级缩甲醛(higher formals)或半缩甲醛,ch3‑

o

‑

(ch2‑

o)

i

‑

ch3(“缩甲醛

‑

i”)或ch3‑

o

‑

(ch2‑

o)

i

‑

h(“半缩甲醛

‑

i”),其中i=1至100,合适地,1

‑

5,特别地1

‑

3,或者具有至少一个非甲基末端基团的其他聚甲醛。因此,甲醛的源还可以是式r

31

‑

o

‑

(ch2

‑

o

‑

)

i

r

32

的聚甲醛,其中r

31

和r

32

可以是相同的基团或不同的基团,并且至少一个选自c1‑

c

10

烃基基团,例如r

31

=异丁基并且r

32

=甲基。

[0130]

通常,合适的甲醛的源选自二甲氧基甲烷;甲醛和甲醇的低级半缩甲醛,ch3‑

o

‑

(ch2‑

o)

i

‑

h,其中i=1

‑

3;福尔马林;或包含甲醛、甲醇和丙酸甲酯的混合物。

[0131]

典型地,术语福尔马林意指以按重量计25%至65%:0.01%至25%:25%至70%的比的甲醛:甲醇:水的混合物。更典型地,术语福尔马林意指以按重量计30%至60%:0.03%至20%:35%至60%的比的甲醛:甲醇:水的混合物。最典型地,术语福尔马林意指以按重量计35%至55%:0.05%至18%:42%至53%的比的甲醛:甲醇:水的混合物。

[0132]

典型地,包含甲醛、甲醇和丙酸甲酯的混合物包含少于按重量计5%的水。更合适地,包含甲醛、甲醇和丙酸甲酯的混合物包含少于按重量计1%的水。最合适地,包含甲醛、甲醇和丙酸甲酯的混合物包含按重量计0.1%至0.5%的水。

[0133]

根据本发明的第八方面,提供了一种用于制备烯属不饱和酸或酯的工艺,该工艺包括在根据本发明的任一方面的催化剂的存在下并且任选地在链烷醇的存在下,使式r1‑

ch2‑

coor3的链烷酸或链烷酸酯与甲醛或合适的根据下文定义的式(i)的甲醛的源接触:

[0134][0135]

其中r5是甲基并且r6是h;

[0136]

x为o;

[0137]

m是1;

[0138]

并且n是在1和20之间的任何值或这些值的任何混合;

[0139]

其中r1是氢或具有1个至12个、更合适地1个至8个、最合适地1个至4个碳原子的烃

基基团,并且r3也可以独立地是氢或具有1个至12个、更合适地1个至8个、最合适地1个至4个碳原子的烃基基团。

[0140]

因此,本发明人已经发现,产生根据本发明的催化剂能够令人惊讶地改善对于亚甲基源诸如甲醛与羧酸或烃基酯诸如丙酸甲酯的缩合以形成烯属不饱和羧酸的选择性。此外,在缩合反应期间,催化剂表面的烧结速率显著且令人惊讶地被降低。

[0141]

因此,本发明的催化剂已经被发现特别有利于的一种特定工艺是在甲醇的存在下甲醛与丙酸甲酯的缩合以产生mma。

[0142]

在产生mma的情况下,催化剂通常与包含甲醛、甲醇和丙酸甲酯的混合物接触。

[0143]

本发明的第七方面或第八方面的工艺特别适合于产生丙烯酸和烃基丙烯酸及它们的烃基酯,以及还有亚甲基取代的内酯。合适的亚甲基取代的内酯包括分别来自戊内酯和丁内酯的2

‑

亚甲基戊内酯和2

‑

亚甲基丁内酯。合适的(烃基)丙烯酸及其酯是(c0‑8烃基)丙烯酸或烃基(c0‑8烃基)丙烯酸酯,其典型地来自对应的链烷酸或其酯与亚甲基源诸如甲醛在催化剂的存在下的反应,合适地,分别由丙酸或丙酸甲酯产生甲基丙烯酸、丙烯酸、甲基丙烯酸甲酯、丙烯酸乙酯或丙烯酸丁酯,更合适地,甲基丙烯酸或特别地,甲基丙烯酸甲酯(mma)。因此,在甲基丙烯酸甲酯或甲基丙烯酸的产生中,式r1‑

ch2‑

coor3的优选的酯或酸分别是丙酸甲酯或丙酸,并且因此优选的链烷醇是甲醇。然而,将理解的是,在其他烯属不饱和酸或酯的产生中,优选的链烷醇或酸将是不同的。

[0144]

本发明的反应可以是间歇反应、半间歇反应或连续反应。

[0145]

在本发明的第七方面或第八方面的工艺中,温度和表压的典型条件在100℃和400℃之间,更优选地在200℃和375℃之间,最优选地在275℃和360℃之间;和/或在0.001mpa和1mpa之间,更优选地在0.03mpa和0.5mpa之间,最优选地在0.03mpa和0.3mpa之间。在催化剂的存在下反应物的典型的停留时间在0.1秒和300秒之间,更优选地在1秒

‑

100秒之间,最优选地在2秒

‑

50秒之间,特别地在3秒

‑

30秒之间。

[0146]

在产生本发明中的产品的工艺中使用的催化剂的量不一定是关键的,并且将由使用它的工艺的实践确定。然而,通常将选择催化剂的量以实现最佳的选择性和产物的收率以及可接受的操作温度。然而,技术人员将理解,最小量的催化剂应当足以引起反应物的有效催化剂表面接触。此外,技术人员将理解,相对于反应物,对催化剂的量实际上将没有上限,但是在实践中,这可以再次由所需的接触时间和/或经济考虑来决定。

[0147]

在本发明的第七方面或第八方面的工艺中,试剂的相对量可以在宽的限值内变化,但通常,甲醛或其合适的源与羧酸或羧酸酯的摩尔比在20:1至1:20,更合适地5:1至1:15的范围内。最优选的比将取决于甲醛的形式和催化剂从甲醛类物质(formaldehydic species)中释放甲醛的能力。因此,在r

31

o

‑

(ch2‑

o)

i

r

32

中的r

31

和r

32

中的一种或两种是h的情况下,高度反应性的甲醛类物质需要相对较低的比,典型地,在这种情况下,甲醛或其合适的源与羧酸或羧酸酯的摩尔比在1:1至1:9的范围内。在r

31

和r

32

都不是h的情况下,如例如在ch3o

‑

ch2‑

och3中,或者在三噁烷中,较高的比是最优选的,典型地6:1至1:3。

[0148]

如上文所提及的,由于甲醛的源,水也可以存在于反应混合物中。取决于甲醛的源,可能需要在催化之前从其中去除的一些或全部的水。保持比甲醛的源中较低水平的水可以有利于催化效率和/或产物的随后纯化。反应器中小于10摩尔%的水是优选的,更合适地小于5摩尔%,最合适地小于2摩尔%。

[0149]

典型地,醇与酸或酯的摩尔比在20:1至1:20的范围内,优选地10:1至1:10,最优选地5:1至1:5,例如1:1.5。然而,最优选的比将取决于反应物中被进料至催化剂的水的量加上由反应产生的量,使得反应中醇与全部水的优选的摩尔比将是至少1:1,并且更优选地至少2:1。

[0150]

第七方面或第八方面的试剂可以独立地或在预先混合之后被进料至反应器,并且反应的工艺可以是连续的或间歇的。然而,典型地,使用连续工艺。

[0151]

典型地,本发明的第七方面或第八方面的方法在反应物处于气相时进行。

[0152]

在又一方面中,本发明扩展至根据本文的任何相关方面产生烯属不饱和羧酸或羧酸酯的工艺,该工艺包括首先产生根据本文的任何相关方面的催化剂的步骤。

[0153]

定义

[0154]

未煅烧的改性的二氧化硅载体意指,在改性步骤之后并且在用催化金属处理之前,二氧化硅载体没有被煅烧(诸如通过在高于275℃或325℃或375℃或425℃的处理),并且不一定意指原始的二氧化硅载体在通过改性剂金属的改性之前是未煅烧的。类似地,未煅烧的催化剂中间体意指,改性的二氧化硅载体自从其改性以来是未煅烧的,并且不一定意指原始的未改性的二氧化硅载体在通过改性剂金属的改性之前是未煅烧的。

[0155]

如本文使用的术语“浸渍”包括添加溶解在溶剂中的催化金属,以制成溶液,将该溶液添加到干凝胶或气凝胶中,使得该溶液被吸收到所述干凝胶或气凝胶内的空隙中。该术语还扩展至用合适的溶剂替换水凝胶液体并且添加作为溶剂中的溶液的催化金属,以通过扩散实现向水凝胶中的传质。

[0156]

二氧化硅载体可以通过载体形成领域的技术人员已知的多种技术中的任何一种由单核和/或双核改性剂金属来处理。二氧化硅载体可以以这样的方式与单核或双核改性剂金属接触,以便将改性剂金属分散在整个二氧化硅载体中。典型地,改性剂金属可以被均匀地分布在整个二氧化硅载体的表面上。优选地,改性剂金属通过吸附被分散在二氧化硅载体中。

[0157]

如本文使用的与改性剂金属或催化金属相关的术语“吸附”或类似术语意指通过其与二氧化硅载体的相互作用,任选地通过物理吸附,但典型地通过化学吸附,将其并入到二氧化硅载体的表面上。典型地,向二氧化硅载体中添加改性剂包括以下步骤:将金属阳离子源吸附到二氧化硅载体上以形成金属络合物残余物,以及干燥该载体以将金属络合物转化为金属氧化物部分。因此,典型地,存在改性剂金属在所接触的整个二氧化硅载体上的随机分布。

[0158]

为了避免疑问,具有总共1个金属原子的改性剂金属部分被认为是单核的。将理解的是,在二氧化硅网络中,改性剂金属部分与二氧化硅网络相关联,并且因此术语单核部分或双核部分是指改性剂金属及其紧邻的周围原子,并且不是指网络的硅原子或与网络相关联但仍然形成单独的、大体上不相关联的部分的一部分的其他改性剂金属原子。

[0159]

在根据本发明的改性的二氧化硅载体中的改性剂金属部分和改性剂金属氧化物部分涉及改性剂金属,而不涉及硅或二氧化硅。类似地,本文的改性剂金属与催化金属不是相同的金属。

[0160]

除非相反地指示,否则在催化剂中的改性剂或催化金属的量与改性剂或催化金属离子有关,而与周围原子无关。

[0161]

在催化剂中的催化金属的水平,无论是摩尔、wt%还是以其他方式,都可以通过适当的取样并且获取这样的样品的平均值来确定。典型地,将采集特定的催化剂批次的5个

‑

10个样品,并且确定碱金属水平并平均化,例如通过xrf、原子吸收光谱、中子活化分析、离子耦合等离子体质谱(icpms)分析或离子耦合等离子体原子发射光谱(icpaes)来确定和平均化碱金属水平。

[0162]

在催化剂/载体中的特定类型的金属氧化物的水平通过xrf、原子吸收光谱、中子活化分析或离子耦合等离子体质谱(icpms)分析来确定。

[0163]

根据本发明的任何方面的改性的二氧化硅负载的催化剂的典型的平均表面积在20m2/g

‑

600m2/g,更优选地30m2/g

‑

450m2/g,最优选地35m2/g

‑

350m2/g的范围内,如使用micromeritics tristar 3000表面积和孔隙率分析仪通过b.e.t.多点法测量的。用于检查仪器性能的参考材料可以是由micromeritics供应的具有30.6m2/g( /

‑

0.75m2/g)的表面积的炭黑粉末,料号004

‑

16833

‑

00。

[0164]

除非另外指示,否则术语“烃基”在本文中使用时意指c1至c

12

烃基,并且包括甲基基团、乙基基团、乙烯基基团、丙基基团、丙烯基基团、丁基基团、丁烯基基团、戊基基团、戊烯基基团、己基基团、己烯基基团和庚基基团,典型地,烃基基团选自甲基、乙基、丙基、丁基、戊基和己基,更典型地,甲基。除非另外指示,否则当存在足够数目的碳原子时,烃基基团可以是直链或支链的、是环状的、无环的或部分地环状的/无环的、是未被取代的、被一个或更多个取代基取代或封端的,所述取代基选自卤素、氰基、硝基、

‑

or

19

、

‑

oc(o)r

20

、

‑

c(o)r

21

、

‑

c(o)or

22

、

‑

nr

23

r

24

、

‑

c(o)nr

25

r

26

、

‑

sr

29

、

‑

c(o)sr

30

、

‑

c(s)nr

27

r

28

、未被取代的或被取代的芳基、或未被取代的或被取代的het,其中此处的以及通常本文中的r

19

至r

30

各自独立地代表氢、卤素、未被取代的或被取代的芳基或未被取代的或被取代的烃基,或者在r

21

的情况下,卤素、硝基、氰基和氨基和/或被一个或更多个(典型地少于4个)氧原子、硫原子、硅原子或被硅烷醇(silano)基团或二烃基硅基团或其混合物间隔的。典型地,烃基基团是未被取代的,典型地是直链的,并且典型地是饱和的。

[0165]

术语“烯基”应当被理解为上文的“烃基”,除了其中的至少一个碳

‑

碳键是不饱和的,并且因此该术语涉及c2至c

12

烯基基团。

[0166]

在没有相反信息的情况下,术语“烃基(alk)”或类似术语应当被视为符合上文“烃基”的定义,除了“c0烃基”意指未被烃基取代的。

[0167]

术语“芳基”当在本文中使用时包括五元至十元的、典型地五元至八元的碳环芳族基团或假芳族基团(pseudo aromatic group),诸如苯基、环戊二烯基和茚基阴离子和萘基,这些基团可以是未被取代的或被一个或更多个取代基取代的,所述取代基选自未被取代的或被取代的芳基、烃基(该基团本身可以是未被取代的或如本文所定义地被取代或封端的)、het(该基团本身可以是未被取代的或如本文所定义地被取代或封端的)、卤素、氰基、硝基、or

19

、oc(o)r

20

、c(o)r

21

、c(o)or

22

、nr

23

r

24

、c(o)nr

25

r

26

、sr

29

、c(o)sr

30

或c(s)nr

27

r

28

,其中r

19

至r

30

各自独立地代表氢、未被取代的或被取代的芳基或烃基(该烃基基团本身可以是未被取代的或如本文所定义地被取代或封端的),或者,在r

21

的情况下,卤素、硝基、氰基或氨基。

[0168]

术语“卤素”在本文中使用时意指氯、溴、碘或氟基团,典型地,氯或氟。

[0169]

术语“het”当在本文中使用时包括4元至12元的、典型地4元至10元的环体系,该环

包含一个或更多个选自氮、氧、硫及其混合物的杂原子,并且该环不包含一个或更多个双键、包含一个或更多个双键,或者在性质上可以是非芳族的、部分地芳族的或完全地芳族的。环体系可以是单环的、双环的或稠合的。本文中确定的每个“het”基团可以是未被取代的或被一个或更多个取代基取代的,所述取代基选自卤素、氰基、硝基、氧代、烃基(该烃基基团本身可以是未被取代的或如本文所定义地被取代或封端的)、

‑

or

19

、

‑

oc(o)r

20

、

‑

c(o)r

21

、

‑

c(o)or

22

、

‑

n(r

23

)r

24

、

‑

c(o)n(r

25

)r

26

、

‑

sr

29

、

‑

c(o)sr

30

或

‑

c(s)n(r

27

)r

28

,其中r

19

至r

30

各自独立地代表氢、未被取代的或被取代的芳基或烃基(该烃基基团本身可以是未被取代的或如本文所定义地被取代或封端的),或者在r

21

的情况下,卤素、硝基、氨基或氰基。因此,术语“het”包括诸如以下的基团:任选地被取代的氮杂环丁基、吡咯烃基、咪唑基、吲哚基、呋喃基、噁唑基、异噁唑基、噁二唑基、噻唑基、噻二唑基、三唑基、噁三唑基、噻三唑基、哒嗪基、吗啉基、嘧啶基、吡嗪基、喹啉基、异喹啉基、哌啶基、吡唑基和哌嗪基。在het上的取代可以是在het环的碳原子上,或者在适当的情况下,在一个或更多个杂原子上。

[0170]“het”基团还可以呈n氧化物的形式。

[0171]

用于本发明的第七方面和第八方面的催化反应的合适的任选的醇可以选自:c1‑

c

30

链烷醇,包括芳基醇,其可以任选地被一个或更多个取代基取代,所述取代基选自烃基、芳基、het、卤素、氰基、硝基、or

19

、oc(o)r

20

、c(o)r

21

、c(o)or

22

、nr

23

r

24

、c(o)nr

25

r

26

、c(s)nr

27

r

28

、sr

29

或c(o)sr

30

,如本文所定义的。高度优选的链烷醇是c1‑

c8链烷醇,诸如甲醇、乙醇、丙醇、异丙醇、异丁醇、叔丁醇、苯酚、正丁醇和氯辛醇,特别地,甲醇。虽然单链烷醇(monoalkanol)是最优选的,但是也可以使用多链烷醇(poly

‑

alkanol),所述多链烷醇典型地选自二醇

‑

八醇诸如二醇、三醇、四醇和糖。典型地,这样的多链烷醇选自1,2

‑

乙二醇、1,3

‑

丙二醇、甘油、1,2,4

‑

丁三醇、2

‑

(羟基甲基)

‑

1,3

‑

丙二醇、1,2,6

‑

三羟基己烷、季戊四醇、1,1,1

‑

三(羟基甲基)乙烷、甘露糖、山梨糖、半乳糖和其他糖。优选的糖包括蔗糖、果糖和葡萄糖。特别优选的链烷醇是甲醇和乙醇。最优选的链烷醇是甲醇。醇的量不是关键性的。通常,使用的量超过待酯化的基底(substrate)的量。因此,醇也可以用作反应溶剂,尽管如果需要,还可以使用单独的溶剂或另外的溶剂。

[0172]

如本文使用的术语“凝胶”对于技术人员也是已知的,但是在有疑问的情况下,可以被认为是其中分散有流体的固体网络。通常,凝胶是其中分散有流体的聚合物网络。共凝胶是用于指示多于一种原始的化合物/部分被并入到聚合物网络中的术语,所述原始的化合物/部分通常是二氧化硅和金属氧化物或盐。因此,本文的共凝胶化意指共凝胶的形成。

[0173]

因此,凝胶是已经凝固的溶胶。因此,水凝胶是流体是水的如本文定义的凝胶。干凝胶是已经被干燥以去除流体的凝胶。气凝胶是流体被气体替换并且因此不经历与干凝胶相同的收缩的凝胶。

[0174]

本文中的术语开始意指改性的二氧化硅的形成的开始。

[0175]

如本文使用的与改性剂金属相关的术语“部分”被用于指的是在改性的载体上的改性剂金属的形式。尽管吸附的改性剂金属通常形成网络的一部分,但是无论是作为金属络合物还是氧化物,并且在后一种情况下,无论是在煅烧之前还是在煅烧之后,改性剂金属都将呈二氧化硅基底上的离散的残余物的形式。术语单核意指具有单个金属中心,并且在二氧化硅上的部分的情况下,意指具有单核残余物的形式。双核应当被相应地解释。

[0176]

改性剂金属的%在本文中没有单位,因为它指的是每这样的原子的总数的金属原

子的数目。将理解的是,部分可以采取非单核簇或双核簇的形式,但是这些簇仍然由改性剂金属原子构成。

[0177]

除非另外说明,否则如本文使用的与二氧化硅载体相关的术语“表面”包括在二氧化硅的孔隙内、更具体地在二氧化硅的大孔和介孔内的二氧化硅的表面。

[0178]

现在将通过参考所附的实施例来定义本发明的实施方案,其中:

[0179]

实验

[0180]

二氧化硅载体描述

[0181]

实施例1(制备)

[0182]

将fuji silysia cariact q10二氧化硅在实验室烘箱中在160℃干燥持续16小时,之后将其从烘箱中移除并且在被储存在干燥器中的密封的烧瓶中冷却至室温。该二氧化硅具有333m2/g的表面积、1.0ml/g的孔体积以及10nm的平均孔径,如通过氮吸附/解吸等温线分析(micromeritics tristar ii)确定的。这种二氧化硅主要包括在2.0mm

‑

4.0mm的直径范围内的球形二氧化硅珠。

[0183]

二氧化硅载体的zr改性

[0184]

实施例2(2.7wt%zr,比较)

[0185]

将1.671g的zr(acac)4(97%,sigma aldrich)溶解在20ml的meoh(99%,sigma aldrich)中。在单独的烧瓶中称取10g来自实施例1的二氧化硅。然后在搅拌下将称取的二氧化硅添加到zr(acac)4溶液中。继续搅拌,直到二氧化硅的孔体积被溶剂完全占据,有效地形成浆料。一旦孔隙填充已经完成,zr

‑

改性的二氧化硅就在定期搅拌下留在密封的烧瓶中持续16小时。在此时间之后,通过过滤去除多孔外的溶液。这之后是干燥步骤,其中通过在室温使氮气流穿过湿的zr

‑

改性的二氧化硅来去除多孔内的有机溶剂(intra

‑

porous organic solvent)。可选择地,在旋转蒸发器上在减压去除多孔内的溶剂。一旦已经去除所有的溶剂,zr

‑

改性的二氧化硅载体就在炉中在500℃在空气流下被煅烧,其中加热升温速率(heating ramp rate)为5℃/min并且最后保持5小时。在冷却之后,这得到zr接枝的二氧化硅载体,其具有89%zr利用效率(usage efficiency)。在zr

‑

改性的载体上的zr负载量(wt%)经由粉末能量色散型x射线荧光分析(powder energy dispersive x

‑

ray fluorescence analysis)(oxford instruments x

‑

supreme8000)来确定。

[0186]

实施例3(2.7wt%zr)

[0187]

进行如实施例2中所描述的载体改性,除了在干燥步骤已经被完成之后,在设定为110℃

‑

120℃的实验室烘箱中进行另外的16h干燥步骤之外。此外,没有进行在500℃的高温煅烧步骤。这得到zr接枝的二氧化硅载体,其具有89%zr利用效率。(注:zr负载量是在zr接枝的材料的样品在500℃的氧化煅烧之后被确定)。

[0188]

改性的载体的cs改性

[0189]

实施例4(11.3wt%cs,2.4wt%zr,比较)

[0190]

在手套箱中称出1.80g的csoh.h2o(99.5%sigma aldrich)并且溶解在20ml的9:1v/v的meoh:h2o溶剂混合物中。在搅拌下将10g来自实施例2的改性的二氧化硅添加到csoh溶液中。继续搅拌持续另外的15min,之后在定期搅拌下将样品留在密封的烧瓶中持续16小时。在此时间之后,通过过滤去除多孔外的溶液。这之后是干燥步骤,其中通过在室温使氮气流穿过湿的cs/zr

‑

改性的二氧化硅来去除多孔内的溶剂。可选择地,在旋转蒸发器上在

减压去除多孔内的溶剂。在此之后,将催化剂珠放入到处于110℃

‑

120℃的干燥烘箱中,并且留下干燥持续16小时。在冷却之后,这得到具有90%的cs利用效率的cs/zr/sio2催化剂。在催化剂上的cs负载量(wt%)经由粉末能量色散型x射线荧光分析(oxford instruments x

‑

supreme8000)来确定。

[0191]

实施例5(11.0wt%cs,2.4wt%zr,比较)

[0192]

如实施例4中所描述的制备催化剂,除了使用1.75g的csoh.h2o之外。此外,在120℃的干燥步骤之后,催化剂在炉中在700℃在空气流下被煅烧,其中加热升温速率为5℃/min并且最后保持5小时。在冷却之后,这得到cs/zr/sio2催化剂。

[0193]

实施例6(11.3wt%cs,2.4wt%zr)

[0194]

如实施例4中所描述的制备催化剂,除了使用10.5g的来自实施例3的二氧化硅之外。此外,在120℃的干燥步骤之后,催化剂在炉中在700℃在空气流下被煅烧,其中加热升温速率为5℃/min并且最后保持5小时。在冷却之后,这得到cs/zr/sio2催化剂。

[0195]

实施例7(10.6wt%cs,2.4wt%zr)

[0196]

如实施例4中所描述的制备催化剂,除了使用10.5g来自实施例3的二氧化硅并且使用水作为溶剂代替9:1v/v的meoh:h2o之外。此外,在120℃的干燥步骤之后,催化剂在炉中在400℃在空气流下被煅烧,其中加热升温速率为5℃/min并且最后保持5小时。在冷却之后,这得到cs/zr/sio2催化剂。

[0197]

实施例8(10.6wt%cs,2.4wt%zr)

[0198]

如实施例7所描述的制备催化剂,除了最终的煅烧在600℃进行之外。

[0199]

实施例9(10.6wt%cs,2.4wt%zr)

[0200]

如实施例7所描述的制备催化剂,除了最终的煅烧在700℃进行之外。

[0201]

实施例10(催化性能测试)

[0202]

在实验室规模的微型反应器中测试来自实施例4至实施例9的催化剂用于丙酸甲酯和甲醛的反应。为此,将3g的催化剂装载到具有10mm的内管直径的固定床反应器中。将反应器加热至330℃,并且通过从由gilson泵以0.032ml/min进料的蒸发器中进料包含70wt%丙酸甲酯、20wt%甲醇、6wt%水和4wt%甲醛的蒸发的流来进行预处理(precondition)。该预处理持续过夜。在预处理之后,将包含75.6wt%丙酸甲酯、18.1wt%甲醇、5.7wt%甲醛和0.6wt%水的进料流通过gilson泵泵送到设定为330℃的蒸发器,然后被进料到设定为330℃的、容纳催化剂的加热的反应器。反应器出口蒸气被冷却和冷凝,其中以五种不同的液体进料速率(在0.64ml/min

‑

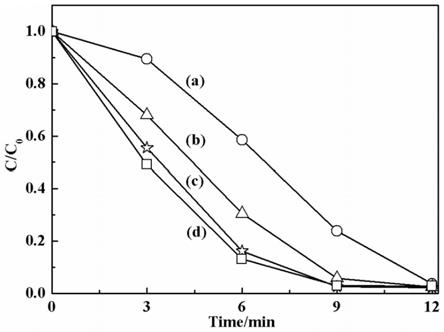

0.032ml/min之间)收集样品,以便获得在不同的蒸气/催化剂接触时间的转化率。通过带有db1701柱的shimadzu 2010气相色谱仪来分析液体进料和冷凝的反应器外液体产物。样品的组成由相应的色谱图确定,并且确定在不同接触时间的收率和选择性。活性被定义为在进料的丙酸甲酯上获得12%mma maa收率所需的以秒计的接触时间的倒数,并且通过在接触时间相对于mma maa收率图上的内推法(interpolation)来确定。然后使用该内推的接触时间来获得在12%mma maa收率的mma maa选择性。

[0203]

表1:对于根据实施例4至实施例9制备并且根据实施例10测试的催化剂的活性和mma maa选择性结果。

[0204][0205][0206]

实施例11(催化剂稳定性确定)

[0207]

根据实施例5,在700℃的煅烧处理之后,通过测量表面积(氮吸附/解吸等温线分析,micromeritics tristar ii)来评估初始催化剂稳定性。这提供了评估赋予催化剂的表面稳定性的手段。

[0208]

表2:作为初始稳定性的量度的、经历700℃煅烧处理的催化剂的表面积。

[0209][0210]

实施例12(加速老化测试)

[0211]

在加速老化测试中评估催化剂烧结抗性。为此,将1g的催化剂装载到u形管不锈钢反应器中,并且装载到烘箱中。将烘箱加热至385℃,并且使氮气的流(10ml/min)穿过容纳被加热至92℃的水的饱和蒸发器(saturating vaporiser)。这确保了具有0.75bara的水分压的进料流经过被加热至385℃的催化剂。定期地,使用氮吸附/解吸等温线分析(micromeritics tristar ii)来异位确定催化剂样品的表面积。

[0212]

表3:对于根据实施例4至实施例8制备并且根据实施例12测试的催化剂的加速老化数据。

[0213][0214]

把注意力指向与本技术相关的与本说明书同时提交或在本说明书之前提交的并且与本说明书一起公开以供公众查阅的所有的论文和文献,并且所有的这样的论文和文献的内容通过引用并入本文。

[0215]

在本说明书(包括任何所附的权利要求、摘要和附图)中公开的所有特征和/或如此公开的任何方法或工艺的所有步骤可以以任何组合被组合,除了这样的特征和/或步骤中的至少一些相互排斥的组合之外。

[0216]

除非另外明确陈述,否则本说明书(包括任何所附的权利要求、摘要和附图)中所公开的每个特征可以被用作相同、等效或类似目的的可选择的特征替换。因此,除非另外明确陈述,否则所公开的每个特征仅为一系列通用等效或类似特征的一个实例。

[0217]

本发明不限于前述实施方案的细节。本发明扩展至在本说明书(包括任何所附的权利要求、摘要或附图)中公开的优选的、典型的或任选的发明特征中的任何新颖的发明特征或任何新颖的发明特征的组合,或扩展至如此公开的任何方法或工艺的优选的、典型的或任选的发明步骤中的任何新颖的发明步骤或任何新颖的发明步骤的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。