1.本发明涉及塑料着色领域,具体涉及一种降解色母粒生产工艺。

背景技术:

2.由塑料废弃物带来的“白色污染”是目前人类面临的一个重大问题,治理白色污染和需求新的环境友好型非石油基聚合物是当前全球关注的课题,生物可降解材料是治标又治本的有效途径,因此,探索和开发生物可降解聚酯产品具有重要意义。

3.生物可降解材料是指一类在自然界中通过堆肥处理,在微生物如细菌、霉菌(真菌)和藻类作用下引起降解的材料。理想的生物降解材料是一种使用性能优良、废弃后可被环境微生物完全分解、最终形成自然界中碳素循环的一个组成部分的高分子材料。但是目前的生物可降解色母粒在生产过程中容易出现颜料分散效果不理想的问题。

4.因此,研究一种颜料分散效果好的降解色母粒生产工艺是非常重要的。

技术实现要素:

5.针对现有技术的不足,本发明提出一种降解色母粒生产工艺,以解决上述背景技术中提出的问题。

6.本发明的技术方案是这样实现的:

7.一种降解色母粒生产工艺,具体步骤如下:

8.(1)将非结晶聚乳酸和乙酰环氧化植物油酸甘油酯同时放入混合机中常温下混合均匀,调节搅拌速度为100

‑

150r/min,先放1/3的颜料,搅拌时间10

‑

15min,停止搅拌,放置混合料5

‑

10min,再添加1/3的颜料,再调节搅拌速度为150

‑

180r/min,搅拌20

‑

30min,停止搅拌,放置混合料10

‑

15min,再将剩余的颜料全部放入混合机中,再调节搅拌速度为200

‑

250r/min,搅拌时间5

‑

10min,再升温至130

‑

140℃,反应30

‑

50min;

9.(2)再同时添加相容剂和高分子聚酯增塑剂,反应温度为150

‑

160℃,搅拌速度200

‑

250r/min,搅拌时间为20

‑

40min;

10.(3)再添加硫酸钡、云母、硅烷偶联剂和单硬脂酸甘油酯,搅拌速度180

‑

220r/min,搅拌时间为20

‑

30min后备用,最后将物料投入到主机中控制在145℃

‑

155℃的平行双螺杆挤出机挤出,经风冷却、切粒制成所需母粒。

11.优选地,所述步骤(2)再同时添加相容剂和高分子聚酯增塑剂,反应温度为155℃,搅拌速度210r/min,搅拌时间为25min。

12.优选地,所述步骤(3)再添加硫酸钡、云母、硅烷偶联剂和单硬脂酸甘油酯,搅拌速度200r/min,搅拌时间为25min后备用,最后将物料投入到主机中控制在150℃的平行双螺杆挤出机挤出,经风冷却、切粒制成所需母粒。

13.优选地,包括以下重量份数配比的原料:原料的重量份数配比非结晶聚乳酸30

‑

70份、乙酰环氧化植物油酸甘油酯16

‑

19份、颜料60

‑

90份、相容剂5

‑

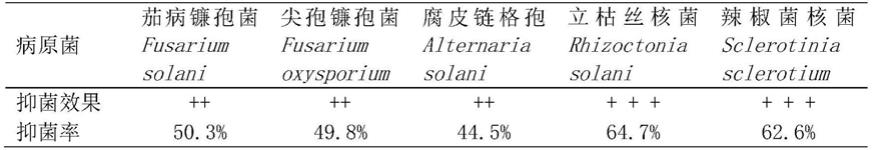

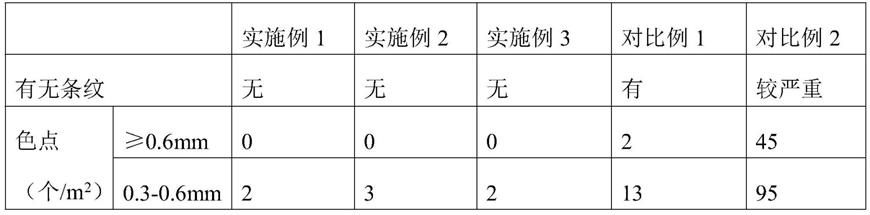

10份、高分子聚酯增塑剂10

‑

15份、硫酸钡10

‑

20份、云母16

‑

19份、硅烷偶联剂1

‑

2份和单硬脂酸甘油酯3

‑

4份。

14.优选地,原料的重量份数配比非结晶聚乳酸45份、乙酰环氧化植物油酸甘油酯17份、颜料75份、相容剂8份、高分子聚酯增塑剂12份、硫酸钡15份、云母18份、硅烷偶联剂1.5份和单硬脂酸甘油酯3.5份。

15.优选地,所述非结晶聚乳酸的数均分子量为10000~40000。

16.优选地,所述颜料为钛白粉或炭黑。

17.优选地,所述相容剂为聚乙烯接枝马来酸酐。

18.优选地,所述高分子聚酯增塑剂为平均分子量为3000~5000。

19.优选地,所述高分子聚酯增塑剂的粘度为2~3pa

·

s。

20.本发明具有以下有益效果:

21.(1)本发明采用非结晶聚乳酸和乙酰环氧化植物油酸甘油酯配合分段式的添加颜料的制备工艺可以大大提高颜料的分散状态,也给与充分的反应时间,降低色母粒的粘度和吸水率,具有良好的生物可降解性能。

22.(2)本发明采用相容剂与高分子聚酯增塑剂配合使用可以高分子聚酯增塑剂的相容性,使用过程不会产生迁移等问题。

具体实施方式

23.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现结合具体实施例对本发明的技术方案进行以下详细说明,应理解这些实例仅用于说明本发明而不用于限制本发明的范围。

24.下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

25.实施例1

26.一种降解色母粒生产工艺,具体步骤如下:

27.(1)将非结晶聚乳酸和乙酰环氧化植物油酸甘油酯同时放入混合机中常温下混合均匀,调节搅拌速度为100r/min,先放1/3的颜料,搅拌时间15min,停止搅拌,放置混合料5min,再添加1/3的颜料,再调节搅拌速度为180r/min,搅拌20min,停止搅拌,放置混合料15min,再将剩余的颜料全部放入混合机中,再调节搅拌速度为200r/min,搅拌时间10min,再升温至130℃,反应50min;

28.(2)再同时添加相容剂和高分子聚酯增塑剂,反应温度为150

‑

160℃,搅拌速度200

‑

250r/min,搅拌时间为20

‑

40min;

29.(3)再添加硫酸钡、云母、硅烷偶联剂和单硬脂酸甘油酯,搅拌速度180

‑

220r/min,搅拌时间为20

‑

30min后备用,最后将物料投入到主机中控制在145℃

‑

155℃的平行双螺杆挤出机挤出,经风冷却、切粒制成所需母粒。

30.包括以下重量份数配比的原料:原料的重量份数配比非结晶聚乳酸(数均分子量为20000~30000)30份、乙酰环氧化植物油酸甘油酯19份、颜料钛白粉60份、相容剂聚乙烯接枝马来酸酐10份、高分子聚酯增塑剂(平均分子量为3000~5000,粘度为2~3pa

·

s)15份、硫酸钡10份、云母19份、硅烷偶联剂1份和单硬脂酸甘油酯4份。

31.实施例2

32.一种降解色母粒生产工艺,具体步骤如下:

33.(1)将非结晶聚乳酸和乙酰环氧化植物油酸甘油酯同时放入混合机中常温下混合均匀,调节搅拌速度为125r/min,先放1/3的颜料,搅拌时间12min,停止搅拌,放置混合料8min,再添加1/3的颜料,再调节搅拌速度为170r/min,搅拌25min,停止搅拌,放置混合料12min,再将剩余的颜料全部放入混合机中,再调节搅拌速度为230r/min,搅拌时间8min,再升温至135℃,反应40min;

34.(2)再同时添加相容剂和高分子聚酯增塑剂,反应温度为155℃,搅拌速度210r/min,搅拌时间为25min;

35.(3)再添加硫酸钡、云母、硅烷偶联剂和单硬脂酸甘油酯,搅拌速度200r/min,搅拌时间为25min后备用,最后将物料投入到主机中控制在150℃的平行双螺杆挤出机挤出,经风冷却、切粒制成所需母粒。

36.包括以下重量份数配比的原料:原料的重量份数配比非结晶聚乳酸(数均分子量为10000~40000)45份、乙酰环氧化植物油酸甘油酯17份、颜料炭黑75份、相容剂聚乙烯接枝马来酸酐8份、高分子聚酯增塑剂(平均分子量为3000~5000,粘度为2~3pa

·

s)12份、硫酸钡15份、云母18份、硅烷偶联剂1.5份和单硬脂酸甘油酯3.5份。

37.实施例3

38.一种降解色母粒生产工艺,具体步骤如下:

39.(1)将非结晶聚乳酸和乙酰环氧化植物油酸甘油酯同时放入混合机中常温下混合均匀,调节搅拌速度为150r/min,先放1/3的颜料,搅拌时间10min,停止搅拌,放置混合料10min,再添加1/3的颜料,再调节搅拌速度为150r/min,搅拌30min,停止搅拌,放置混合料10min,再将剩余的颜料全部放入混合机中,再调节搅拌速度为250r/min,搅拌时间5min,再升温至140℃,反应30min;

40.(2)再同时添加相容剂和高分子聚酯增塑剂,反应温度为160℃,搅拌速度200r/min,搅拌时间为40min;

41.(3)再添加硫酸钡、云母、硅烷偶联剂和单硬脂酸甘油酯,搅拌速度180r/min,搅拌时间为30min后备用,最后将物料投入到主机中控制在145℃的平行双螺杆挤出机挤出,经风冷却、切粒制成所需母粒。

42.包括以下重量份数配比的原料:原料的重量份数配比非结晶聚乳酸(数均分子量为10000~20000)70份、乙酰环氧化植物油酸甘油酯16份、颜料钛白粉90份、相容剂聚乙烯接枝马来酸酐5份、高分子聚酯增塑剂(平均分子量为3000~5000,粘度为2~3pa

·

s)15份、硫酸钡20份、云母16份、硅烷偶联剂2份和单硬脂酸甘油酯4份。

43.对比例1

44.一种降解色母粒生产工艺,具体步骤如下:

45.(1)将非结晶聚乳酸和乙酰环氧化植物油酸甘油酯同时放入混合机中常温下混合均匀,调节搅拌速度为125r/min,放颜料,搅拌时间1

‑

1.5h,再升温至135℃,反应40min;

46.(2)再同时添加相容剂和高分子聚酯增塑剂,反应温度为155℃,搅拌速度210r/min,搅拌时间为25min;

47.(3)再添加硫酸钡、云母、硅烷偶联剂和单硬脂酸甘油酯,搅拌速度200r/min,搅拌时间为25min后备用,最后将物料投入到主机中控制在150℃的平行双螺杆挤出机挤出,经风冷却、切粒制成所需母粒。

48.包括以下重量份数配比的原料:原料的重量份数配比非结晶聚乳酸(数均分子量为10000~40000)45份、乙酰环氧化植物油酸甘油酯17份、颜料炭黑75份、相容剂聚乙烯接枝马来酸酐8份、高分子聚酯增塑剂(平均分子量为3000~5000,粘度为2~3pa

·

s)12份、硫酸钡15份、云母18份、硅烷偶联剂1.5份和单硬脂酸甘油酯3.5份。

49.对比例2

50.一种降解色母粒生产工艺,具体步骤如下:

51.(1)将非结晶聚乳酸和乙酰环氧化植物油酸甘油酯同时放入混合机中常温下混合均匀,调节搅拌速度为125r/min,先放1/3的颜料,搅拌时间12min,停止搅拌,放置混合料8min,再添加1/3的颜料,再调节搅拌速度为170r/min,搅拌25min,停止搅拌,放置混合料12min,再将剩余的颜料全部放入混合机中,再调节搅拌速度为230r/min,搅拌时间8min,再升温至135℃,反应40min;

52.(2)再添加硫酸钡、云母、硅烷偶联剂和单硬脂酸甘油酯,搅拌速度200r/min,搅拌时间为25min后备用,最后将物料投入到主机中控制在150℃的平行双螺杆挤出机挤出,经风冷却、切粒制成所需母粒;

53.包括以下重量份数配比的原料:原料的重量份数配比非结晶聚乳酸(数均分子量为10000~40000)45份、乙酰环氧化植物油酸甘油酯17份、颜料炭黑75份、硫酸钡15份、云母18份、硅烷偶联剂1.5份和单硬脂酸甘油酯3.5份。

54.将实施例1

‑

3和对比例1

‑

2制备得到的降解色母粒的水分和生物可降解性能进行测试,测试方法如下,测试结果见下表1

‑

3所示。

55.(1)水分含量

56.色母粒的水分含量参照gb/t6284

‑

2006方法进行,具体测试方法如下:

57.将色母粒在自然条件下敞开放置7天,然后准确称取10g色母粒,采用快速水分含量仪在120℃下测试5分钟。

58.(2)生物可降解性能

59.色母粒的生物可降解性能评价方法为:将色母粒在160℃下压制成0.2mm厚度的片材,按照gb/t19811

‑

2005中的方法测试色母粒的崩解度。

60.(3)分散性能

61.色母粒的分散性能按照qb/1648

‑

1992中5.7款中的方法进行测试,具体测试方法如下:将所制备的色母粒按4%的比例添加到经充分干燥的pla中进行吹膜,观察薄膜中是否出现条纹评价其着色均匀性,统计色点和晶点的数目和大小评价其分散性能。

62.表1实施例1

‑

3和对比例1

‑

2制备的色母粒的性能测试

[0063] 实施例1实施例2实施例3对比例1对比例2水分含量(%)0.090.100.111.221.23崩解度(%)99.499.599.389.875.8

[0064]

表2实施例1

‑

3和对比例1

‑

2制备的降解色母粒在pla中吹膜性能测试

[0065][0066]

由表1可知,本发明实施例1

‑

3所制备的降解色母粒的含水量≤0.11%低于对比例1

‑

2的含水量(≥1.22%);本发明实施例1

‑

3所制备的降解色母粒的崩解度≥99.3%,明显高于对比例1

‑

2的崩解度(≤89.8%);从表2可知,采用本发明制备的可降解色母粒吹膜分散性能良好。

[0067]

以上实施例对本发明的产品及方法进行了详细介绍,本文中应用了具体例对本发明的主要步骤及实施方式进行了阐述,上述实施例只是帮助理解本发明的方法及核心原理。对于本领域的技术人员,依据本发明的核心原理,在具体实施中会对各条件和参数根据需要而变动,综上所述,本说明书不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。