1.本发明涉及电感元件等电子部件,且涉及电子部件中使用的磁芯和构成磁芯的成型体。

背景技术:

2.在电感元件等电子部件中使用将磁性颗粒和粘合剂进行压缩成型而得到的作为成型体的磁芯。特别是为了给金属磁性颗粒赋予防锈性和绝缘性,在金属磁性颗粒的表面实施厚度为10~100nm左右的涂层。

3.例如,在专利文献1中,在fe系的软磁性粉末颗粒的表面形成有磷酸盐包覆层,且在其外侧形成有二氧化硅系绝缘被膜。

4.另外,专利文献2的软磁性粉体具有:粉体主体部,其包含fe,且还包含al或si等;al或si等的氧化物被膜;b的氧化物被膜。

5.但是,存在如下的问题:具有使用具有现有的被膜的磁性颗粒制造的磁芯的电子部件,其直流重叠特性和初始磁导率不充分。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2017

‑

188678号公报

9.专利文献2:日本特开2009

‑

10180号公报

技术实现要素:

10.发明所要解决的课题

11.本发明是鉴于上述实际情况而研发的,目的在于提供直流重叠特性和初始磁导率优异的电子部件、该电子部件中使用的磁芯和构成该磁芯的成型体。

12.用于解决课题的技术方案

13.为了实现上述目的,本发明提供一种成型体,在成型体的截面上,在能够观察到10个以上且40个以下的具有磁性的大颗粒的规定范围的视野内,具有1处以上的间隔体区域,该间隔体区域中,平均粒径比上述大颗粒小的1个以上的小颗粒作为间隔体存在于上述大颗粒彼此之间。

14.本发明人发现,通过本发明的成型体为上述的结构,包含具有该成型体的磁芯的电感元件等电子部件的直流重叠特性和初始磁导率优异。

15.本发明的成型体在规定范围的视野内,具有1处以上的间隔体区域,因此大颗粒彼此难以接触。由此,能够在大颗粒间确保规定的距离,能够将大颗粒间的距离设为一定以上。认为通过能够将大颗粒间的距离构成为一定以上,能够防止磁场集中,并提高直流重叠特性。

16.另外,在本发明中,初始磁导率高。认为这是由于维持绝缘性、且能够高密度化。

17.本发明的成型体优选在上述规定范围的视野内、具有3处以上的上述间隔体区域。

18.在本发明的成型体中,优选上述小颗粒具有非磁性和绝缘性。

19.在本发明的成型体中,上述小颗粒可以包含选自氧化钛、氧化铝、氧化镁、氧化锌、氧化铋、氧化钇、氧化钙、氧化硅和铁氧体中的至少一种。

20.在本发明的成型体中,上述小颗粒可以为sio2颗粒。

21.sio2颗粒具有廉价之类的优点。另外,sio2颗粒具有从数nm到数100nm的粒度的阵容。而且,sio2颗粒存在粒度分布较窄的倾向,因此,在颗粒间可成为均匀的间隔体。

22.在本发明的成型体中,优选在上述规定范围的视野内,具有位于绕上述大颗粒周围存在的上述小颗粒之间的上述大颗粒的表面至少被相互缓冲膜覆盖的部位。

23.认为通过位于小颗粒之间的大颗粒的表面被相互缓冲膜覆盖,即使在成型时有压力作用,也可防止大颗粒的表面的小颗粒沿着大颗粒的表面移动。由此,认为进一步提高小颗粒在大颗粒之间作为间隔体发挥作用的可靠性。另外,认为通过大颗粒的表面被相互缓冲膜覆盖,进一步防止磁场集中,因此可进一步提高直流重叠特性。

24.本发明的成型体优选相互缓冲膜具有非磁性和绝缘性。

25.在本发明的成型体中,上述相互缓冲膜可以通过组合了金属醇盐的前体和非金属醇盐的任一方或双方的溶胶凝胶反应而得到。

26.本发明的成型体的上述相互缓冲膜可以为四乙氧基硅烷(teos)。

27.在本发明中,通过相互缓冲膜为teos,能够进一步提高耐压。另外,teos具有材料成本廉价之类的优点。而且,通过使用teos作为相互缓冲膜,能够通过温度、时间或teos的加料量调整相互缓冲膜的厚度。

28.本发明的磁芯,其具有上述的成型体。

29.本发明的电子部件,其具有上述磁芯。

附图说明

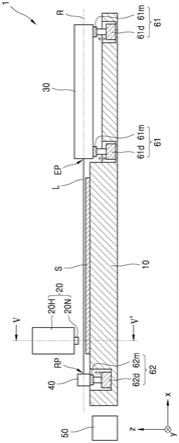

30.图1是本发明的一个实施方式的电感元件的截面图。

31.图2是本发明的一个实施方式的磁芯(成型体)的示意截面图。

32.图3是本发明的一个实施方式的复合颗粒的示意截面图。

33.图4是本发明的另一个实施方式的复合颗粒的示意截面图。

34.图5是涉及本发明的比较例1、实施例1、实施例2和比较例2的图表。

具体实施方式

35.[第一实施方式]

[0036]

<电感元件>

[0037]

本实施方式的成型体能够用作例如图1所示的电感元件2的磁芯6。如图1所示,本发明的一个实施方式的电感元件2具有绕组部4和磁芯6。在绕组部4中,导体5卷绕成线圈状。磁芯6由颗粒和粘合剂构成。

[0038]

如图2所示,磁芯6通过例如将大颗粒14和粘合剂20压缩而成型。这种磁芯6通过大颗粒14彼此经由粘合剂20进行结合,而固定成规定的形状。

[0039]

在本实施方式中,具有间隔体区域22,该间隔体区域22中,平均粒径比大颗粒14小的1个以上的小颗粒16作为间隔体存在于大颗粒14彼此之间。换言之,间隔体区域22是跨越

2个大颗粒14、并且包含在该区域中作为间隔体发挥作用的1个以上的小颗粒16的区域。

[0040]

此外,“粒径比大颗粒14小的小颗粒16作为间隔体存在于大颗粒14彼此之间”是指:存在直接或间接地附着于相邻的2个大颗粒14之中的一个大颗粒14的表面、并且也直接或间接地附着于另一个大颗粒14的表面的小颗粒16。除此之外,还是指:存在有直接或间接地附着于指相邻的2个大颗粒14之中的一个大颗粒14的表面、并且还隔着其它的小颗粒16直接或间接地附着于另一个大颗粒14的表面的小颗粒16。

[0041]

例如,在图2中,在由虚线包围的间隔体区域22中,粒径比大颗粒14小的小颗粒16作为间隔体存在于大颗粒14彼此之间。

[0042]

在本实施方式中,在能够观察到10个以上且40个以下的大颗粒14的规定范围的视野内,具有1处以上的间隔体区域22,优选具有3处以上的间隔体区域22。

[0043]

在本实施方式中,在间隔体区域22中作为间隔体存在的小颗粒16的数优选为1个以上,更优选为4个以上。

[0044]

在本实施方式中,只要磁芯6的至少一部分(例如磁芯6的中心部6a1)由例如图2所示的规定的成型体构成即可。

[0045]

作为成为构成磁芯6的粘合剂20的树脂,能够使用公知的树脂。具体而言,可例示:环氧树脂、苯酚树脂、聚酰亚胺树脂、聚酰胺酰亚胺树脂、硅树脂、三聚氰胺树脂、脲醛树脂、呋喃树脂、醇酸树脂、不饱和聚酯树脂、邻苯二甲酸二烯丙酯树脂等,优选为环氧树脂。另外,成为构成磁芯6的粘合剂的树脂可以是热固性树脂,也可以是热塑性树脂,但优选为热固性树脂。

[0046]

<大颗粒>

[0047]

本实施方式中的大颗粒14具有磁性。本实施方式中的大颗粒14优选为金属磁性颗粒或铁氧体颗粒,更优选为金属磁性颗粒,进一步优选包含fe。

[0048]

作为包含fe的金属磁性颗粒,具体而言,可例示:纯铁、羰基fe、fe系合金、fe

‑

si系合金、fe

‑

al系合金、fe

‑

ni系合金、fe

‑

si

‑

al系合金、fe

‑

si

‑

cr系合金、fe

‑

co系合金、fe系非晶合金、fe系纳米结晶合金等。

[0049]

作为铁氧体颗粒,可举出ni

‑

cu系、ni

‑

cu

‑

zn等铁氧体颗粒。

[0050]

另外,在本实施方式中,作为大颗粒14,可以使用材质相同的多个大颗粒14,也可以使材质不同的多个大颗粒14混合存在而构成。例如,可以混合使用作为大颗粒14的多个fe系合金颗粒和作为大颗粒14的多个fe

‑

si系合金颗粒。

[0051]

本实施方式的大颗粒14的平均粒径(r)优选为400nm以上且100000nm以下,更优选为3000nm以上且30000nm以下。当大颗粒14的平均粒径(r)较大时,成为初始磁导率更高的倾向。

[0052]

在大颗粒14由2种以上不同的材质的大颗粒14构成的情况下,只要由某种材质构成的大颗粒14的平均粒径和与由另一材质构成的大颗粒14的各平均粒径成为上述范围内即可,但它们可以不同。

[0053]

此外,不同的材质可例示构成金属或合金的元素不同的情况或即使构成的元素相同、其组成不同的情况等。

[0054]

<小颗粒>

[0055]

本实施方式中的小颗粒16比大颗粒14小。在本实施方式中,在将大颗粒14的平均

粒径设为r、将附着于该大颗粒14的小颗粒16的平均粒径设为r时,(r/r)优选为0.0012以上且0.025以下,更优选为0.002以上且0.15以下。

[0056]

另外,小颗粒16的平均粒径(r)优选为12nm~100nm,更优选为12nm~60nm。

[0057]

在本实施方式中,小颗粒16的材质没有特别限定,但优选具有非磁性和绝缘性,更优选为例如sio2颗粒、tio2颗粒、al2o3颗粒、sno2颗粒、mgo颗粒、bi2o3颗粒、y2o3颗粒和/或cao颗粒等的由金属氧化物或铁氧体构成的颗粒,进一步优选为sio2颗粒。

[0058]

另外,在本实施方式中,作为小颗粒16,可以使用材质相同的多个小颗粒16,也可以使用材质不同的多个小颗粒16混合存在的小颗粒。

[0059]

此外,本实施方式的小颗粒16的d90优选比大颗粒14的d10小。

[0060]

在此,d10是从粒径小的一方起计数、累积频率成为10%的颗粒的粒径。

[0061]

另外,d90是从粒径小的一方起计数、累积频率成为90%的颗粒的粒径。

[0062]

此外,d10或d90等的粒度分布能够利用激光衍射式粒度分布测定机helos(株式会社日本laser)等粒度分布测定机进行测定。大颗粒14的d10能够利用激光衍射式粒度分布测定机helos(株式会社日本laser)等粒度分布测定机进行测定。另外,小颗粒16的d90能够利用湿式粒度分布测定机zetasizer nano zs(spectris株式会社)等进行测定。

[0063]

在小颗粒16由2种以上的不同的材质的小颗粒16构成的情况下,由某种材质构成的小颗粒16的平均粒径和由另一材质构成的小颗粒16的平均粒径可以不同。

[0064]

如图2所示,本实施方式的磁芯6具有比大颗粒14小的小颗粒16作为间隔体存在于大颗粒14彼此之间的间隔体区域22。由此,能够在大颗粒14间形成规定的距离,能够将大颗粒14间的距离设为一定以上。因此,大颗粒14彼此难以接触,因而能够防止磁场集中,由此,能够防止磁饱和的产生。由此,直流重叠特性提高。在此,直流重叠特性提高是指:磁芯的磁导率难以根据由流通于线圈的电流产生的磁场的强度而发生降低。

[0065]

另外,在本实施方式中,如上所述,通过比大颗粒14小的小颗粒16作为间隔体存在于大颗粒14彼此之间,即使以较高压进行成型,也能够确保高的直流重叠特性。

[0066]

而且,通过改变作为间隔体存在的小颗粒16的平均粒径,能够按照目标且恒定地保持大颗粒14之间的距离。其结果是,能够得到期望的直流重叠特性和期望的初始磁导率。

[0067]

另外,在本实施方式中,利用小颗粒16,大颗粒14间的距离成为一定以上,因此能够抑制高温环境下的耐压的降低。例如电感元件2在车载用途中要求耐热温度为150℃以上。与此相对,具有由本实施方式的成型体构成的磁芯6的电感元件2如上所述,即使在高温环境下,也能够抑制耐压的降低,因此能够适用于耐热温度为150℃以上的车载用途。

[0068]

<电感元件磁芯的制造方法>

[0069]

准备大颗粒14和小颗粒16,如图3所示,准备在大颗粒14的表面附着有小颗粒16的复合颗粒12。使小颗粒16附着于大颗粒14的表面的方法没有特别限定,例如可以通过静电吸附使小颗粒16附着于大颗粒14的表面,也可以通过机械化学法使小颗粒16附着于大颗粒14的表面,也可以通过在大颗粒14表面利用合成析出小颗粒16的方法使小颗粒16附着于大颗粒14的表面,也可以经由树脂等有机材料使小颗粒16附着于大颗粒14。

[0070]

在本实施方式中,优选通过静电吸附使小颗粒16附着于大颗粒14的表面。这是因为,在静电吸附的情况下,能够以低能量使小颗粒16附着于大颗粒14的表面。与机械化学法相比,静电吸附能够以低能量使小颗粒16附着于大颗粒14的表面,因此难以产生颗粒的应

变,因此能够减小磁芯损失。另外,在静电吸附中,使大颗粒14和小颗粒16分别带相反的电荷之后进行吸附,因此还具有容易控制附着于大颗粒14的小颗粒16的量之类的优点。

[0071]

如图3所示,在本实施方式的复合颗粒12中,在大颗粒14的表面直接或间接地附着有平均粒径比大颗粒14小的小颗粒16。即,小颗粒16可以直接附着于大颗粒14的表面,其它的小颗粒16也可以隔着1个以上的小颗粒16附着于大颗粒14的表面。

[0072]

在复合颗粒12的截面中,将大颗粒14的圆周的长度设为l,如图3所示,将大颗粒14的圆周上相邻的2个小颗粒16的间隔设为a1、a2

……

。在该情况下,将小颗粒16相对于大颗粒14的包覆率表示为{l

‑

(a1 a2

……

)}/l。在本实施方式中,小颗粒16相对于大颗粒14的包覆率优选为20%以上且100%以下,更优选为30%以上且100%以下。

[0073]

附着于大颗粒14的小颗粒16的数没有特别限定。在大颗粒14的大致直径部分观察复合颗粒12的截面的情况下,优选观察到6个以上的小颗粒16。

[0074]

在本实施方式中,使用上述的复合颗粒12制造磁芯6。如图1所示,将上述的复合颗粒12和对导体(电线)5卷绕规定次数而形成的空心线圈充填于模具内,进行压缩成型,得到将线圈埋设于内部的成型体。压缩方法没有特别限定,可以从一方向进行压缩,也可以通过wip(温等静压;warm isostatic press)、cip(冷等静压;cold isostatic press)等各向同性地压缩,但优选各向同性地压缩。由此,能够实现大颗粒14和小颗粒16的再排列和内部组织的高密度化。

[0075]

对所得到的成型体进行热处理,由此,固定大颗粒14和小颗粒16,得到埋设有线圈的规定形状的磁芯6。这种磁芯6在其内部埋设有线圈,因此,作为电感元件2等的线圈型电子部件发挥作用。

[0076]

[第二实施方式]

[0077]

在本实施方式中,除了以下所示的以外,其余与第一实施方式的磁芯6同样。在本实施方式中,如图4所示,相互缓冲膜18至少覆盖位于绕大颗粒14周围存在的小颗粒16之间的大颗粒14的表面。优选相互缓冲膜18也覆盖小颗粒16的表面。

[0078]

在本实施方式中,在将小颗粒16的平均粒径设为r、将相互缓冲膜18的平均厚度设为t时,(t/r)优选为大于0且0.7以下,更优选为0.1以上且0.5以下。

[0079]

本实施方式的相互缓冲膜18的材质没有特别限定,但优选具有非磁性和绝缘性,更优选能够对大颗粒14赋予防锈性。本实施方式的相互缓冲膜18优选通过溶胶凝胶法生成,优选通过组合了金属醇盐的前体和非金属醇盐的任一方或双方的溶胶凝胶反应而得到。

[0080]

作为金属醇盐的前体,可举出铝酸、钛酸和锆酸,作为非金属醇盐,使用烷氧基硅烷类或烷氧基硼酸盐等,例如可举出四甲氧基硅烷(tmos:tetramethoxysilane)和四乙氧基硅烷(teos:tetraethoxysilane)等。

[0081]

具体而言,本实施方式的相互缓冲膜18的材质可举出例如teos、氧化镁、玻璃、树脂或者磷酸锌、磷酸钙或磷酸铁等磷酸盐。本实施方式的相互缓冲膜18的材质优选为teos。由此,能够进一步提高耐压。

[0082]

本实施方式的相互缓冲膜18的平均厚度(t)优选比0nm厚且70nm以下,更优选为5nm以上且20nm以下。此外,相互缓冲膜18的平均厚度优选比小颗粒16的平均粒径小。成为相互缓冲膜18的厚度越薄、磁导率越高的倾向,能够降低制造成本。

[0083]

另外,在本实施方式中,附着于大颗粒14的表面的小颗粒16和相互缓冲膜18难以剥离,因此能够进一步防止磁场集中,进一步抑制磁饱和的产生,成为直流重叠特性更高的倾向。

[0084]

作为利用相互缓冲膜18覆盖大颗粒14的表面的方法,没有特别限定,可举出以下的方法。例如在溶解了构成相互缓冲膜18的化合物或其前体等的溶液中浸渍附着有小颗粒16的大颗粒14,或者将该溶液向附着有小颗粒16的大颗粒14进行喷雾。接着,对附着有该溶液的大颗粒14和小颗粒16进行热处理等。由此,能够得到图4所示的在大颗粒14和小颗粒16上形成有相互缓冲膜18的复合颗粒12a。

[0085]

具体而言,通过下述的方法能够在大颗粒14和小颗粒16形成相互缓冲膜18。首先,混合附着有小颗粒16的大颗粒14和相互缓冲膜原料液。

[0086]

在此,相互缓冲膜原料液是包含构成相互缓冲膜18的成分的液体。在本实施方式中,例如在相互缓冲膜18为teos的情况下,能够将包含teos、水、乙醇和盐酸的液体作为相互缓冲膜原料液。

[0087]

将附着有小颗粒16的大颗粒14和相互缓冲膜原料液的混合液在密闭压力容器内加热,通过溶胶凝胶反应得到teos的湿润凝胶。加热温度没有特别限定,但例如为20℃~80℃。加热时间也没有特别限定,为5小时~10小时。将teos的湿润凝胶以65℃~75℃进一步加热5~24小时,得到干燥凝胶体即图4所示的复合颗粒12a。

[0088]

此外,相互缓冲膜18的平均厚度能够通过改变大颗粒14和后述的相互缓冲膜原料液的反应时间,或者改变相互缓冲膜原料液中的teos的浓度来调整。

[0089]

如图4所示,在本实施方式的复合颗粒12a中,平均粒径比大颗粒14小的小颗粒16直接或间接地附着于大颗粒14的表面。即,小颗粒16可以直接附着于大颗粒14的表面,小颗粒16也可以隔着相互缓冲膜18间接地附着于大颗粒14的表面,其它的小颗粒16也可以隔着1个以上的小颗粒16附着于大颗粒14的表面。

[0090]

另外,在本实施方式中,相互缓冲膜18至少覆盖位于绕大颗粒14周围存在的小颗粒16之间的大颗粒14的表面。此外,相互缓冲膜18覆盖位于绕大颗粒14周围存在的小颗粒16之间的大颗粒14的表面,也可以进一步覆盖小颗粒16的表面。

[0091]

能够使用这样得到的复合颗粒12a,与第一实施方式同样地操作,制造磁芯6。

[0092]

如图4所示,通过大颗粒14的表面被相互缓冲膜18覆盖,能够防止在成型时大颗粒14的表面的小颗粒16沿着大颗粒14的表面移动。由此,在以高压进行成型的情况下,能够进一步提高小颗粒16在大颗粒14之间作为间隔体发挥作用的可靠性。本实施方式的相互缓冲膜18优选连续地覆盖大颗粒14和小颗粒16各自的表面,但也不一定需要连续。

[0093]

[第三实施方式]

[0094]

本实施方式除了下述所示的以外,其余与第二实施方式同样。即,在第二实施方式中,作为相互缓冲膜18使用了teos,但在本实施方式中,相互缓冲膜18为树脂。在本实施方式中形成相互缓冲膜18的方法没有特别限定。在本实施方式中形成相互缓冲膜18的方法的一个例子如下所述。

[0095]

混合附着有小颗粒16的大颗粒14和溶解有树脂的树脂可溶性溶液,生成第一溶液。

[0096]

接着,向第一溶液中添加树脂不溶性溶液,生成第二溶液。在此,树脂不溶性溶液

是对于在前面的工序中溶解的树脂为不溶、并且对于树脂可溶性溶液为可溶的溶液。

[0097]

通过向第一溶液中添加树脂不溶性溶液而生成第二溶液,树脂可溶性溶液溶解于树脂不溶性溶液。因此,能够使溶解于树脂可溶性溶液的树脂作为相互缓冲膜18析出。

[0098]

接着,干燥第二溶液。由此,析出的相互缓冲膜18(树脂)附着于大颗粒14的表面,能够得到相互缓冲膜18(树脂)附着于大颗粒14的表面的复合颗粒12a。

[0099]

[第四实施方式]

[0100]

本实施方式除了以下所示的以外,其余与第一实施方式的磁芯6同样。虽然未图示,但在本实施方式中,在大颗粒14的表面的至少一部分具有涂层。本实施方式的大颗粒14在图1和图2所示的磁芯6的制造工序中,通过具有涂层而能够防止氧化。另外,通过具有涂层,能够对大颗粒14的表面赋予具有非磁性和绝缘性的层,其结果是,能够提高磁特性(直流重叠特性和耐压)。

[0101]

涂层的材质没有特别限定,可举出:teos、氧化镁、玻璃、树脂或者磷酸锌、磷酸钙或磷酸铁等磷酸盐,优选为teos。由此,能够更高地维持耐压。

[0102]

覆盖大颗粒14的表面的涂层,只要覆盖大颗粒14的表面的至少一部分即可,但优选覆盖表面的全部。而且,涂层可以连续地覆盖大颗粒14的表面,也可以间断地覆盖大颗粒14的表面。

[0103]

另外,所有的大颗粒14也可以不具有涂层,例如也可以50%以上的大颗粒14具有涂层。

[0104]

如本实施方式这样,在大颗粒14具有涂层的情况下,在第一实施方式中作为大颗粒14的平均粒径(r)记载的值被理解为在大颗粒14的粒径中包含涂层。

[0105]

同样,如本实施方式这样,在大颗粒14具有涂层的情况下,在第一实施方式中作为大颗粒14的d10记载的内容被理解为在大颗粒14的粒径中包含涂层。

[0106]

作为在大颗粒14的表面形成涂层的方法,没有特别限定,能够采用公知的方法。例如,通过对大颗粒14进行湿式处理,能够形成涂层。

[0107]

具体而言,在溶解了构成涂层的化合物或其前体等的溶液中浸渍大颗粒14,或者将该溶液喷雾至大颗粒14。接着,对附着有该溶液的大颗粒14进行热处理等。由此,能够在大颗粒14形成涂层。

[0108]

通过本实施方式的复合颗粒12为上述那样的结构,即使由于大颗粒彼此接触被压迫、变形而造成涂层剥离、在涂层中产生龟裂,大颗粒14彼此也难以接触。如图2所示,这是因为磁芯6具有比大颗粒14小的小颗粒16作为间隔体存在于大颗粒14彼此之间的间隔体区域。由此,能够在大颗粒14间形成规定的距离,能够将大颗粒14间的距离设为一定以上。

[0109]

这样,能够防止具有绝缘性的涂层的剥离和龟裂,因此能够进一步防止体积电阻率的降低,能够进一步提高耐压。

[0110]

另外,涂层作为非磁性层发挥作用,由此使直流重叠特性更良好。在本实施方式中,由于能够防止涂层的剥离和龟裂,所以成为直流重叠特性更高的倾向。

[0111]

另外,在本实施方式中,在高温环境下,由于大颗粒14与涂层的线膨胀系数的不同,假定即使在涂层中产生剥离或龟裂,也能够利用小颗粒16使大颗粒14间的距离成为一定以上,因此能够抑制耐压的降低。

[0112]

以上,对本发明的实施方式进行了说明,但本发明丝毫不限定于上述的实施方式,

也可以在本发明的范围内以各种方式进行改变。

[0113]

例如在上述中,作为电感元件2,如图1所示,表示了在规定形状的磁芯6的内部埋设有卷绕导体5的空芯线圈的构造,但其构造没有特别限定,只要是在规定形状的磁芯的表面卷绕有导体的构造即可。

[0114]

另外,作为磁芯的形状,能够例示:ft型、et型、ei型、uu型、ee型、eer型、ui型、鼓型、环型、壶型、杯型等。

[0115]

另外,在上述中说明了作为磁芯6使用的成型体,但本发明的成型体不限于磁芯6,能够用于包含颗粒的其它电子部件等,例如能够用于使用电介质组合物和/或电极形成的电子部件、包含磁性粉末的磁体、锂离子电池或全固体型电池用电极或磁屏蔽片。

[0116]

在将本实施方式的成型体用作电介质组合物的情况下,作为大颗粒14的材质,例如可举出钛酸钡、钛酸钙、钛酸锶等,作为小颗粒16的材质,可举出硅、稀土元素、碱土金属等。

[0117]

在将本实施方式的成型体用作电极的情况下,作为大颗粒14的材质,可举出例如ni、cu、ag、au或它们的合金、以及碳等。

[0118]

实施例

[0119]

以下,使用实施例更详细地说明发明,但本发明不限定于这些实施例。

[0120]

(比较例1)

[0121]

准备包含teos、水、乙醇和盐酸的相互缓冲膜原料液,并与大颗粒混合。大颗粒的材质为fe,平均粒径为4000nm。

[0122]

将大颗粒和相互缓冲膜原料液的混合液在密闭压力容器内加热,得到teos的湿润凝胶。加热温度设为50℃,加热时间设为8小时。将teos的湿润凝胶以约100℃进一步加热1周,得到干燥凝胶体。

[0123]

以相对于这样得到的干燥凝胶体100质量份、环氧树脂的固体成分成为3质量份的方式称重环氧树脂,将干燥凝胶体和环氧树脂混合、搅拌,生成颗粒。

[0124]

将所得到的颗粒充填于规定的环形状的模具内,将成型压力设为表1中记载的那样进行加压,得到磁芯的成型体。将制作的磁芯的成型体以200℃在大气中进行热固化处理4小时,得到环芯(外径17mm,内径10mm)。

[0125]

在环芯上以匝数32卷绕铜线,制作样品。

[0126]

利用lcr测量仪(hp株式会社制造lcr428a)对所得到的样品测定初始磁导率(μi)。将结果示于表1中。

[0127]

对卷绕于环芯的电线进行电流施加,测定磁导率的变化。当磁场的强度随着电流的增大而上升时,磁导率逐渐降低,将成为初始磁导率的80%值时的磁场强度设为直流重叠特性。将结果示于表1中。

[0128]

切断所得到的样品。利用扫描型透射电子显微镜(stem)观察该切断面的磁芯6的部分,测定能够观察到10个以上且40个以下的大颗粒的规定范围的视野内的间隔体区域22的个数。将结果示于表1中。另外,测定在上述的规定范围的视野的间隔体区域中作为间隔体存在的小颗粒16的数的平均。将结果示于表1中。

[0129]

[表1]

[0130][0131]

(实施例1)

[0132]

除了代替“大颗粒”而使用“通过静电吸附小颗粒16附着于表面的大颗粒14”、而且未进一步形成相互缓冲膜以外,其余与比较例1同样地操作,制作样品,测定初始磁导率、直流重叠特性、规定范围的视野中的间隔体区域22的部位数和在间隔体区域22中作为间隔体存在的小颗粒16的个数。将结果示于表2中。小颗粒16的材质为sio2,平均粒径为100nm。

[0133]

[表2]

[0134][0135]

(实施例2)

[0136]

除了代替“大颗粒”而使用“通过静电吸附小颗粒16附着于表面的大颗粒14”以外,其余与比较例1同样地操作,制作样品,测定初始磁导率、直流重叠特性、规定范围的视野中的间隔体区域22的部位数和在间隔体区域22中作为间隔体存在的小颗粒16的个数。将结果示于表3中。小颗粒16的材质为sio2,平均粒径为100nm。

[0137]

[表3]

[0138][0139]

(比较例2)

[0140]

除了未形成相互缓冲膜以外,其余与比较例1同样地操作,制作样品,测定初始磁导率、直流重叠特性、规定范围的视野中的间隔体区域22的部位数和在间隔体区域22中作为间隔体存在的小颗粒16的个数。将结果示于表4中。

[0141]

[表4]

[0142][0143]

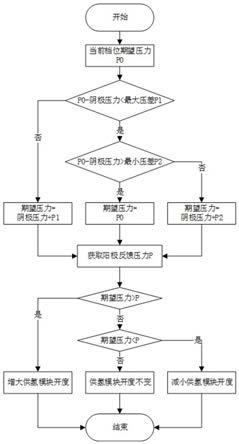

在图5中,

●

表示比较例1(comparative example 1),

▲

表示实施例1(example 1),〇表示实施例2(example 2),

×

表示比较例2(comparative example 2)。图5的y轴表示直流重叠特性,x轴表示初始磁导率(μi)。

[0144]

根据表1~表4、图5能够确认,在规定范围的视野中的间隔体区域22的部位数为1处以上的情况下(实施例1,实施例2),直流重叠特性和初始磁导率均变高。

[0145]

符号说明

[0146]

2电感元件;4绕组部;5导体;6磁芯;6a1磁芯的中心部;12、12a复合颗粒;14大颗粒;16小颗粒;18相互缓冲膜;20树脂;22间隔体区域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。