调控并增强lsmo薄膜磁各向异性的方法、磁各向异性可调的lsmo薄膜及其制备方法

技术领域

1.本发明属于磁性材料技术领域,具体涉及调控并增强la

2/3

sr

1/3

mno32.(lsmo)薄膜磁各向异性的方法、磁各向异性可调的lsmo薄膜及其制备方法。

背景技术:

3.磁性材料被广泛应用于现代电子工业。磁各向异性作为磁性材料的重要参量之一,在宏观上表现为磁化轴的择优取向,在不同方向上有“难”、“易”之分,在现代磁学应用研究领域占有相当的比例,尤其是在信息存储和记录方面。因此,在磁性材料中调控磁各向异性性质以及提高磁各向异性能,不论是在基础研究还是工业应用方面都显得极为重要。

4.过渡金属钙钛矿氧化物具有丰富的磁性,是研究磁各向异性的理想材料。

5.在薄膜和异质结构中,通过改变过渡金属阳离子和氧离子之间的化学键(m

-ꢀ

o-m)(包括键长和键角)可以调控配位场环境,进而调控磁各向异性。例如,在 2000年tsui f.等利用衬底应力调控la

0.67

sr

0.33

mno3薄膜的mn-o键长,调节 mno6氧八面体的变形(oxygen octahedral deformation,ood)实现了易磁轴在面内和面外之间的切换。2016年liao z.等人通过在la

0.67

sr

0.33

mno3薄膜和衬底间插入缓冲层调节mn-o-mn键角,调节mno6氧八面体的旋转(oxygenoctahedral rotation,oor)实现了易磁轴在面内的转变。

6.自旋轨道耦合(spin-orbit coupling,soc)作用是影响磁各向异性的另外一个关键因素,可利用具有强soc作用的材料增强过渡金属钙钛矿氧化物的磁各向异性。

技术实现要素:

7.针对上述技术现状,本发明人在研究lsmo薄膜的磁各向异性时,发现在 lsmo薄膜中将自旋轨道耦合(soc)作用以及氧八面体的旋转(oor)相结合,能够调控lsmo薄膜的磁各向异性,并且提高lsmo薄膜的磁各向异性能。

8.本发明提供的技术方案为:

9.一种调控并增强lsmo薄膜磁各向异性的方法,其特征是:在lsmo薄膜层之间插入材料a,形成lsmo-a界面,所述材料a具有磁各向异性与强soc 作用,并且材料a的易磁轴方向与lsmo的易磁轴方向不同;并且,将材料b 插入材料a层内部,形成a-b界面,通过选择材料b调控材料a磁各向异性是否变化,从而调控lsmo薄膜磁各向异性,具体如下:

10.当材料b使材料a中oor发生变化,从而实现材料a易磁轴方向变化为与lsmo的易磁轴方向相同,则在lsmo-a界面,lsmo的易磁轴方向保持,未发生变化;

11.当材料b未使材料a中oor发生变化,因此材料a易磁轴方向未发生变化,则在lsmo-a界面,材料a的强自旋轨道耦合作用和磁各向异性使lsmo 易磁轴方向发生变化。

12.所述材料a不限,包括sriro3(sio)、ca

0.5

sr

0.5

iro3(csio)等。

13.所述材料b不限,包括srtio3(sto)、catio3(cto)等。

14.lsmo易磁轴方向为[110]方向。

[0015]

当材料a选择sio,材料b选择sto时,形成lsmo/sio/sto/sio/lsmo 结构。该lsmo/sio/sto/sio/lsmo结构中,易磁轴方向为[110]方向。在sio

-ꢀ

sto界面,由于超薄sio的iro6八面体具有旋转,无tio6八面体旋转的sto 改变了超晶格中sio的iro6八面体旋转,导致sio表现出磁各向同性,因此在 lsmo-sio界面,sio未能导致lsmo易磁轴方向发生变化,lsmo易磁轴方向保持为[110]方向。并且,与单层lsmo的磁各向异性能相比,该 lsmo/sio/sto/sio/lsmo结构的磁各向异性能显著增大。

[0016]

当材料a选择sio,材料b选择cto时,形成lsmo/sio/cto/sio/lsmo 结构。该lsmo/sio/cto/sio/lsmo结构中,易磁轴方向为[100]方向。在sio

-ꢀ

sto界面,cto的tio6八面体与sio的iro6八面体旋转模式一致,没有改变超晶格中sio的iro6八面体旋转,未能导致sio易磁轴方向发生变化,仍然为[100] 方向,因此在lsmo-sio界面,sio易磁轴方向与lsmo易磁轴方向不一致,再加上sio的强自旋轨道耦合作用,导致lsmo易磁轴方向变为[100]方向。并且,与单层lsmo的磁各向异性能相比,该lsmo/sio/cto/sio/lsmo结构的磁各向异性能显著增大。

[0017]

与现有技术相比,本发明通过结构设计,利用自旋轨道耦合(soc)作用和 oor相结合,实现了对lsmo薄膜的易磁轴方向的调控,从而实现了调控lsmo 薄膜的磁各向异性,丰富了调控磁各向异性的材料选择和技术路径,有利于开发基于磁性氧化物新型自旋电子器件,例如磁存储器、逻辑器件等。并且,与纯 lsmo薄膜相比,该结构设计的lsmo薄膜的磁各向异性能显著增强。

[0018]

本发明还提供了一种磁各向异性可调的lsmo薄膜,由至少一个周期单元层叠组成,每个周期单元呈多层结构;沿着周期单元的层叠方向,每个周期单元依次是lsmo子层、材料a层、材料b层、材料a层以及lsmo薄膜层;

[0019]

材料a具有磁各向异性和强soc作用,并且材料a的易磁轴方向与lsmo 的易磁轴方向不同;并且,材料b与材料a不发生反应。

[0020]

所述材料a不限,包括sriro3(sio)、ca

0.5

sr

0.5

iro3(csio)等。

[0021]

所述材料b不限,包括srtio3(sto)、catio3(cto)等。

[0022]

作为优选,所述一个周期单元中,lsmo子层厚度为1个晶胞厚度,材料a 层厚度为1个晶胞厚度,材料b层厚度为2-3个晶胞厚度。

[0023]

作为优选,所述lsmo薄膜包括10-50个周期单元。

[0024]

本发明还提供一种制备上述磁各向异性可调的lsmo薄膜的制备方法,在氧气氛围中,通过脉冲激光沉积法在衬底上沉积制备薄膜,包括如下步骤:

[0025]

(1)利用la

2/3

sr

1/3

mno陶瓷靶材,在衬底上制备lsmo子层;

[0026]

(2)利用材料a靶材,在lsmo子层上制备材料a层;

[0027]

(3)利用材料b靶材,在材料a层上制备材料b层;

[0028]

(4)利用材料a靶材,在材料b层上制备材料a层;

[0029]

(5)利用la

2/3

sr

1/3

mno陶瓷靶材,在材料a层上制备lsmo子层;

[0030]

(6)重复步骤(1)至(5)数次。

[0031]

作为优选,沉积之前,首先将衬底进行腐蚀和退火处理,在衬底表面形成台阶,有利于薄膜逐层沉积。

[0032]

作为优选,沉积过程中,氧气气压为0.01-0.12mbar。

[0033]

作为优选,沉积过程中,衬底温度保持在600-800℃。作为进一步优选,沉积之后,在氧气气压为1-2mbar条件下降温至室温。作为更优选,降温速率为5

-ꢀ

10℃/min。

附图说明

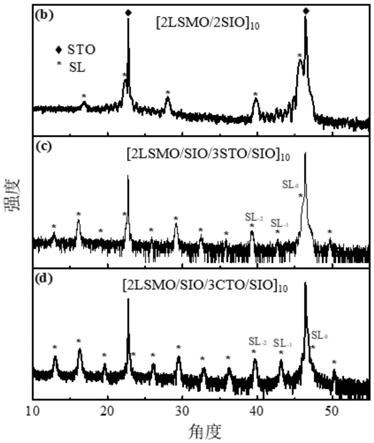

[0034]

图1是本发明实施例1-3中制得的lsmo复合薄膜的x-射线衍射图谱,其中(a)图对应实施例1制得的[lsmo/2sio/lsmo]

10

复合薄膜,(b)图对应实施例2 制得的[lsmo/sio/3sto/sio/lsmo]

10

复合薄膜,(c)图对应实施例3制得的 [lsmo/sio/3cto/sio/lsmo]

10

复合薄膜。

[0035]

图2是本发明实施例1-3中制得的lsmo复合薄膜中超晶格的反射高能电子衍射图案,其中(a)图对应实施例1制得的[lsmo/2sio/lsmo]

10

复合薄膜,(b) 图对应实施例2制得的[lsmo/sio/3sto/sio/lsmo]

10

复合薄膜,(c)图对应实施例3制得的[lsmo/sio/3cto/sio/lsmo]

10

复合薄膜。

[0036]

图3是40u.c.纯lsmo薄膜的磁滞回线图。

[0037]

图4是实施例1中[lsmo/2sio/lsmo]

10

复合薄膜的磁滞回线图。

[0038]

图5是实施例2中[lsmo/sio/3sto/sio/lsmo]

10

复合薄膜的磁滞回线图。

[0039]

图6是实施例3中[lsmo/sio/3cto/sio/lsmo]

10

复合薄膜的磁滞回线图。

[0040]

图7是40u.c.纯lsmo薄膜以及实施例1-3中制得的lsmo复合薄膜磁各向异性能对比图。

具体实施方式

[0041]

下面结合实施例与附图,对本发明作进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

[0042]

实施例1:

[0043]

本实施例中,lsmo复合薄膜由10个周期单元层叠组成。每个周期单元呈多层结构;沿着周期单元的层叠方向,每个周期单元依次是lsmo子层、sio 层以及lsmo子层,形成[lsmo/2sio/lsmo]

10

结构。

[0044]

该lsmo复合薄膜的制备方法包括以下步骤:

[0045]

(1)选择sto衬底,sto衬底晶向为[001],面积为5

×

5mm2,厚度为0.5mm;将[001]晶向sto衬底进行腐蚀和退火处理,具体如下:

[0046]

(1-1)将[001]晶向sto衬底在98%乙醇中超声清洗15min,接着在去离子水中超声清洗15min,氮气吹干,然后在氢氟酸水溶液中腐蚀40s,之后立刻依次在三杯去离子水中清洗30s,最后氮气吹干;

[0047]

(1-2)将腐蚀后的[001]晶向sto衬底放入坩埚中,在通氧气的管式炉中退火,退火温度为1000℃,保温时间为3h,退火速率为5℃/min。

[0048]

(2)将步骤(1)处理后的[001]晶向sto衬底温度保持为680℃,在氧气气压为0.1mbar条件下,通过脉冲激光沉积法在该衬底上沉积制备薄膜,脉冲激光能量密度为1.3j/cm2,激光脉冲频率为2hz,具体如下:

[0049]

(2-1)利用la

2/3

sr

1/3

mno陶瓷靶材,通过脉冲激光沉积法在该衬底上制备1 u.c.厚的lsmo薄膜;

[0050]

(2-2)利用sriro3陶瓷靶材,通过脉冲激光沉积法在lsmo薄膜上沉积制备2u.c.厚的sio薄膜;

[0051]

(2-3)利用la

2/3

sr

1/3

mno陶瓷靶材,通过脉冲激光沉积法在sio薄膜上沉积制备1u.c.厚的lsmo薄膜;

[0052]

(2-4)重复步骤(2-1)至(2-3)9次;

[0053]

(2-5)在氧气气压为1mbar、退火速率为10℃/min条件下降温至室温。

[0054]

实施例2:

[0055]

本实施例中,lsmo复合薄膜由10个周期单元层叠组成。每个周期单元呈多层结构;沿着周期单元的层叠方向,每个周期单元依次是lsmo子层、sio 层、sto层、sio层以及lsmo子层,形成[lsmo/sio/3sto/sio/lsmo]

10

结构。

[0056]

该lsmo复合薄膜的制备方法包括以下步骤:

[0057]

(1)选择sto衬底,sto衬底晶向为[001],面积为5

×

5mm2,厚度为0.5mm;将[001]晶向sto衬底进行腐蚀和退火处理,具体如下:

[0058]

(1-1)将[001]晶向sto衬底在98%乙醇中超声清洗15min,接着在去离子水中超声清洗15min,氮气吹干,然后在氢氟酸水溶液中腐蚀40s,之后立刻依次在三杯去离子水中清洗30s,最后氮气吹干;

[0059]

(1-2)将腐蚀后的[001]晶向sto衬底放入坩埚中,在通氧气的管式炉中退火,退火温度为1000℃,保温时间为3h,退火速率为5℃/min。

[0060]

(2)将步骤(1)处理后的[001]晶向sto衬底温度保持为680℃,在氧气气压为0.1mbar条件下,通过脉冲激光沉积法在该衬底上沉积制备薄膜,脉冲激光能量密度为1.3j/cm2,激光脉冲频率为2hz,具体如下:

[0061]

(2-1)利用la

2/3

sr

1/3

mno陶瓷靶材,通过脉冲激光沉积法在该衬底上制备1 u.c.厚的lsmo薄膜;

[0062]

(2-2)利用sriro3陶瓷靶材,通过脉冲激光沉积法在lsmo薄膜上沉积制备1u.c.厚的sio薄膜;

[0063]

(2-3)利用srtio3单晶靶材,通过脉冲激光沉积法在sio薄膜上沉积制备3 u.c.厚的sto薄膜;

[0064]

(2-4)利用sriro3陶瓷靶材,通过脉冲激光沉积法在sto薄膜上沉积制备1 u.c.厚的sio薄膜;

[0065]

(2-5)利用la

2/3

sr

1/3

mno陶瓷靶材,通过脉冲激光沉积法在sio薄膜上沉积制备1u.c.厚的lsmo薄膜;

[0066]

(2-6)重复步骤(2-1)至(2-5)9次;

[0067]

(2-7)在氧气气压为1mbar、退火速率为10℃/min条件下降温至室温。

[0068]

实施例3:

[0069]

本实施例中,lsmo复合薄膜由10个周期单元层叠组成。每个周期单元呈多层结构;沿着周期单元的层叠方向,每个周期单元依次是lsmo子层、sio 层、cto层、sio层以及lsmo子层,形成[lsmo/sio/3cto/sio/lsmo]

10

结构。

[0070]

该lsmo复合薄膜的制备方法包括以下步骤:

[0071]

(1)选择sto衬底,sto衬底晶向为[001],面积为5

×

5mm2,厚度为0.5mm;将[001]晶

向sto衬底进行腐蚀和退火处理,具体如下:

[0072]

(1-1)将[001]晶向sto衬底在98%乙醇中超声清洗15min,接着在去离子水中超声清洗15min,氮气吹干,然后在氢氟酸水溶液中腐蚀40s,之后立刻依次在三杯去离子水中清洗30s,最后氮气吹干;

[0073]

(1-2)将腐蚀后的[001]晶向sto衬底放入坩埚中,在通氧气的管式炉中退火,退火温度为1000℃,保温时间为3h,退火速率为5℃/min。

[0074]

(2)将步骤(1)处理后的[001]晶向sto衬底温度保持为680℃,在氧气气压为0.1mbar条件下,通过脉冲激光沉积法在该衬底上沉积制备薄膜,脉冲激光能量密度为1.3j/cm2,激光脉冲频率为2hz,具体如下:

[0075]

(2-1)利用la

2/3

sr

1/3

mno陶瓷靶材,通过脉冲激光沉积法在该衬底上制备1 u.c.厚的lsmo薄膜;

[0076]

(2-2)利用sriro3陶瓷靶材,通过脉冲激光沉积法在lsmo薄膜上沉积制备1u.c.厚的sio薄膜;

[0077]

(2-3)利用catio3单晶靶材,通过脉冲激光沉积法在sio薄膜上沉积制备3 u.c.厚的cto薄膜;

[0078]

(2-4)利用sriro3陶瓷靶材,通过脉冲激光沉积法在cto薄膜上沉积制备1 u.c.厚的sio薄膜;

[0079]

(2-5)利用la

2/3

sr

1/3

mno陶瓷靶材,通过脉冲激光沉积法在sio薄膜上沉积制备1u.c.厚的lsmo薄膜;

[0080]

(2-6)重复步骤(2-1)至(2-5)9次;

[0081]

(2-7)在氧气气压为1mbar、退火速率为10℃/min条件下降温至室温。

[0082]

上述实施例1-3中制得的lsmo复合薄膜的x-射线衍射图谱如图1所示,显示出明显的衍射峰,说明超晶格具有清晰的界面和良好的周期性,超晶格质量很高。

[0083]

上述实施例1-3中制得的lsmo复合薄膜中超晶格的反射高能电子衍射图案(rhhed)如图2所示。从图2中的(a)中可以看出[2lsmo/2sio]

10

超晶格的衍射图案中发现了细衍射条纹,这说明超晶格中氧八面体保持旋转;从图2中的 (b)中可以看出插入sto的超晶格,没有明显的衍射条纹,表明超晶格中氧八面体旋转被抑制;而图2中的(c)中插入cto的超晶格,在衍射图案中发现了明显的衍射条纹,而且比[2lsmo/2sio]

10

超晶格中的强度还要高,这代表超晶格中氧八面体保持并增强了旋转行为。

[0084]

选择40u.c.厚的纯lsmo薄膜与上述实施例1-3中制得的lsmo复合薄膜进行对比。

[0085]

利用超导量子干涉仪(squid)在10k低温下测得的超晶格磁滞回线如图3-6 所示,其中:

[0086]

图3为40u.c.lsmo薄膜的磁滞回线图,其易磁化轴为[110]方向;

[0087]

图4为实施例1中的[lsmo/2sio/lsmo]

10

超晶格的磁滞回线图,其易磁化轴为[100]方向;

[0088]

图5为实施例2中的[lsmo/sio/3sto/sio/lsmo]

10

超晶格薄膜的磁滞回线曲线图,其易磁化轴为[110]方向;

[0089]

图6为实施例3中的[lsmo/sio/3cto/sio/lsmo]

10

超晶格薄膜的磁滞回线曲线图,其易磁化轴为[100]方向。

[0090]

40u.c.厚的纯lsmo薄膜与上述实施例1-3中制得的lsmo复合薄膜磁各向异性能对比如图7所示,显示与40u.c.厚的纯lsmo薄膜相比,实施例1-3中制得的lsmo复合薄膜的磁各向异性能均显著增加。40u.c.厚的纯lsmo薄膜的磁各向异性能为6.8

×

104erg/cm3,实施例1中的[lsmo/2sio/lsmo]

10

的磁各向异性能从6.8

×

104erg/cm3增大到4.6

×

105erg/cm3,比lsmo磁各向异性能大近一个数量级;实施例2中的lsmo复合薄膜的磁各向异性能从6.8

×

104erg/cm3增大到 31.

×

105erg/cm3;实施例3中的lsmo复合薄膜的从6.8

×

104erg/cm3增大到 7.3

×

105erg/cm3。

[0091]

以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。