1.本发明涉及一种研磨装置,尤其是用于研磨咖啡豆的研磨装置。

背景技术:

2.咖啡是一种广受消费者青睐的时尚饮料,咖啡的加工过程通常需要先将咖啡豆研磨成咖啡粉,而咖啡粉易受到氧化而散发香味,为了能充分保留咖啡的香味,自动研磨咖啡豆的自动咖啡机越来越受到普通消费者的欢迎。

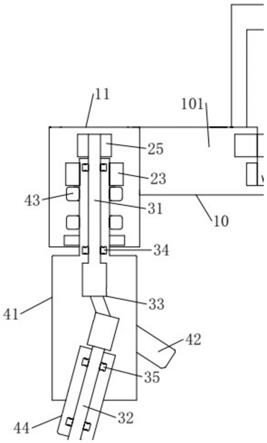

3.如图1所示,现有技术中用于研磨咖啡豆的磨豆装置,一般包括电机11、齿轮箱部分12以及磨豆组件,电机11通过齿轮箱部分12将动力输出给磨豆组件,磨豆组件包括设置于咖啡粉盒17内的上磨刀14和下磨刀15,下磨刀15 接收动力输出而相对于上磨刀14旋转以实现咖啡豆在上磨刀14和下磨刀15 之间被磨碎。齿轮箱部分12包括有行星轮与钢珠固定座13。其中钢珠固定座 13通过外转的多个钢珠与齿轮箱部分12的壳体形成紧密的配合,从而保证钢珠固定座13与齿轮箱部分12的同轴度。下磨刀15的下方设置推进器16,推进器16与钢珠固定座13固定,目的也是为了让固定在推进器16上的下磨刀 15更稳定的转动。咖啡粉盒17与齿轮箱部分12相配合,上磨刀14再与咖啡粉盒17相配合,通过一连串的配合来保证上磨刀14与下磨刀15的同心度,来保证研磨度的一致性。

4.为了保证上、下磨刀的同轴度,需要保证所有配合零件的精度,累计误差大,上、下磨刀的同轴度无法保证,导致批量生产的磨豆组研磨度的一致性差。而且,钢珠固定座的直径较大,在承受轴向的力时(磨豆时),钢珠固定座中心位置会出现蠕变,下磨刀下沉后会导致上、下磨刀间距变大、研磨出的粉粗细不均。

技术实现要素:

5.本发明的目的在于提供一种研磨装置,其组装精度高、使用更加可靠。

6.为实现上述发明目的,本发明提供了一种研磨装置,包括:

7.研磨壳体,所述研磨壳体的一侧设有出料口;

8.第一研磨元件和第二研磨元件,同轴设置于所述研磨壳体内并且第一研磨元件和第二研磨元件之间形成研磨间隙,所述第二研磨元件相对于第一研磨元件旋转以将待研磨原料在研磨间隙内磨碎;

9.推进轮,连接于所述第二研磨元件的下方以带动第二研磨元件旋转,所述推进轮的旋转能够将来自研磨间隙内的磨碎原料推送到所述出料口;

10.驱动组件,设置于研磨壳体的下方,所述驱动组件与所述推进轮传递扭矩地连接;

11.所述推进轮和所述驱动组件包括扭矩连接部,所述研磨壳体具有供所述扭矩连接部穿过的通孔,所述扭矩连接部通过固定支撑件径向支撑于所述研磨壳体,所述推进轮和研磨壳体之间设有滚动支撑件,所述滚动支撑件提供所述推进轮至少轴向的支撑。

12.作为本发明一实施方式的进一步改进,所述固定支撑件构造为金属轴套,所述推进轮的底部具有沿轴向延伸的输入端,所述驱动组件包括扭矩输出件,所述扭矩输出件与

所述输入端周向固定连接,所述输入端构造为所述扭矩连接部。

13.作为本发明一实施方式的进一步改进,所述滚动支撑件支撑于所述推进轮和所述固定支撑件之间。

14.作为本发明一实施方式的进一步改进,所述滚动支撑件包括多个滚珠,所述推进轮的底部设有第一滚动槽,所述固定支撑件上设有第二滚动槽,所述多个滚珠沿着第一滚动槽和第二滚动槽运动。

15.作为本发明一实施方式的进一步改进,所述推进轮和研磨壳体之间还设有密封件,所述密封件毗邻所述固定支撑件的径向外侧并且向上凸伸,以使所述密封件与所述推进轮接触。

16.作为本发明一实施方式的进一步改进,所述推进轮的底部还设有环形凹槽,所述环形凹槽与所述滚动支撑件间隔,所述密封件伸入到所述环形凹槽内。

17.作为本发明一实施方式的进一步改进,所述研磨壳体的底部设有依次下沉的第一台阶部和第二台阶部,所述密封件安装在第一台阶部,所述固定支撑件安装在第二台阶部。

18.作为本发明一实施方式的进一步改进,所述研磨壳体具有临近所述出料口的底面,所述研磨壳体包括相对于所述底面下沉的台阶部,所述固定支撑件安装于所述台阶部并且与所述底面平齐。

19.作为本发明一实施方式的进一步改进,所述滚动支撑件和所述固定支撑件沿轴向间隔设置于所述通孔的两侧。

20.作为本发明一实施方式的进一步改进,所述滚动支撑件支撑于所述推进轮和所述研磨壳体之间,所述滚动支撑件的受力方向与所述轴向倾斜设置。

21.作为本发明一实施方式的进一步改进,所述通孔沿轴向的两端分别设置第一支撑部和第二支撑部,所述滚动支撑件支撑在第一支撑部和所述推进轮之间,所述固定支撑件安装在所述第二支撑部。

22.作为本发明一实施方式的进一步改进,所述推进轮的底部具有沿轴向延伸的输入端,所述推进轮的底部平面与输入端的外周面之间形成第一弧形面,所述第一支撑部上形成第二弧形面,所述滚动支撑件位于第一弧形面和第二弧形面之间。

23.作为本发明一实施方式的进一步改进,所述驱动组件包括扭矩输出件,所述扭矩输出件与所述推进轮、第二研磨元件沿轴向固定,所述扭矩输出件与所述研磨壳体之间设有限位件,所述限位件填充所述扭矩输出件与所述研磨壳体之间的轴向间隙以限制第二研磨组件的轴向向上的位移。

24.作为本发明一实施方式的进一步改进,所述限位件构造为平面轴承、滚动件或波形垫片。

25.作为本发明一实施方式的进一步改进,所述研磨壳体的底部设有下沉的台阶部,所述固定支撑件安装于所述台阶部的内侧,所述限位件抵接在所述扭矩输出件与所述台阶部的外侧之间。

26.作为本发明一实施方式的进一步改进,所述通孔沿轴向朝向所述扭矩输出件的一侧设有支撑部,所述固定支撑件安装于所述支撑部,所述限位件抵接于所述扭矩输出件和固定支撑件之间。

27.作为本发明一实施方式的进一步改进,所述研磨壳体包括沿其外周向下延伸的延

伸壁,所述驱动组件包括电机、由电机驱动的传动机构以及容纳传动机构的齿轮箱,所述电机连接于所述齿轮箱的一端,所述齿轮箱的另一端与所述延伸壁连接,所述研磨壳体的底部设有下沉的台阶部,所述延伸壁与台阶部的外侧之间形成空腔,所述空腔内沿周向间隔设置多个加强筋板。

28.本发明提供的研磨装置,带动第二研磨元件的推进轮的径向支撑和轴向支持均支撑于研磨壳体,研磨壳体中的部件相对于驱动组件可以独立出来,减少尺寸链中的零件数量,同时增加了独立的径向固定支撑件,有效减少尺寸累计误差。推进轮通过固定支撑件直接与研磨壳体相配合,从而保证了第二研磨元件与研磨壳体的同轴精度。同时,轴向的滚动支撑可以减小支撑跨距,受力方向向下,与第二研磨元件受力方向一致,从而改善了零件受力蠕变的问题。

附图说明

29.图1是现有技术中研磨装置的结构示意图;

30.图2是本发明优选的第一实施方式中研磨装置的结构示意图;

31.图3是图2中的研磨装置的立体分解示意图;

32.图4是图2中的研磨装置沿a

‑

a线的剖视示意图;

33.图5是图2中的研磨装置的研磨壳体的立体示意图;

34.图6是图5中研磨壳体的另一视角的立体示意图;

35.图7是本发明优选的第二实施方式中研磨装置的剖视示意图;

36.图8是图7中的研磨装置的推进轮的立体示意图;

37.图9是图7中的研磨装置的研磨壳体的立体示意图;

38.图10是图9中研磨壳体的另一视角的立体示意图。

具体实施方式

39.以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

40.应该理解,本文使用的例如“上”、“上方”、“下”、“下方”等表示空间相对位置的术语是出于便于说明的目的来描述如附图中所示的一个单元或特征相对于另一个单元或特征的关系。空间相对位置的术语可以旨在包括设备在使用或工作中除了图中所示方位以外的不同方位。

41.本发明实施方式中的研磨装置,以能够研磨咖啡豆的自动咖啡机为例进行说明。参照图2到图6所示,第一优选实施方式中,研磨装置200包括研磨壳体20,研磨壳体20的一侧设有出料口21。研磨壳体20内安装有第一研磨元件 31和第二研磨元件32,两个研磨元件同轴设置于研磨壳体20内。其中,第一研磨元件31和第二研磨元件32之间形成有研磨间隙,第二研磨元件32相对于第一研磨元件31旋转以将待研磨原料在研磨间隙内磨碎。这里的研磨元件可以是平刀研磨器,也可以是锥刀研磨器,通过驱动第二研磨元件32旋转而完成咖啡豆的研磨。另外,第一研磨元件31相对于研磨壳体20周向固定,其沿着轴向的位置可以通过调节环33进行调节,从而可以选择研磨的咖啡粉的粗细程度,第一研磨元件31上升,研磨

间隙变大以使研磨的咖啡粉变粗;第一研磨元件31下降,研磨间隙变小以使研磨的咖啡粉颗粒变小。

42.第二研磨元件32的下方连接推进轮34,推进轮34用以带动第二研磨元件 32旋转。本实施例中,推进轮34的上表面设有三个定位柱341,相应的第二研磨元件32的下方设置三个定位孔321,通过定位柱341插入对应的定位孔321 实现推进轮34和第二研磨元件32周向的固定,以便于推进轮34带动第二研磨元件32进行旋转。推进轮34的旋转还用于将来自研磨间隙内的磨碎原料推送到出料口21,优选的,推进轮34上沿周向上设有排料板342,排料板342位于推进轮34的上部边缘。排料板342可以设置多个,沿着推进轮34的周向均匀间隔设置,研磨间隙内的磨碎原料会落到推进轮34的边缘,推进轮34带动排料板342旋转以将磨碎原料推送到出料口21。

43.进一步的,研磨壳体20的下方设置有驱动组件,驱动组件与推进轮34传递扭矩地连接,从而能够带动推进轮34旋转。驱动组件包括电机40、由电机 40驱动的传动机构50以及容纳传动机构50的齿轮箱51,电机40连接于齿轮箱51的一端,传动机构50优选为行星齿轮减速机构,也可以是其它的传动机构,只要能够实现将电机40输出的扭矩传递给推进轮34即可。本实施例中,电机40的转轴设置为与第二研磨元件32的转轴同轴,在其它可实施的方式中,电机40的转轴也可以设置为与第二研磨元件平行或者垂直。其中推进轮34和驱动组件包括扭矩连接部,研磨壳体20具有供扭矩连接部穿过的通孔22,扭矩连接部通过固定支撑件36径向支撑于研磨壳体20,推进轮34和研磨壳体20 之间设有滚动支撑件37,滚动支撑件37提供推进轮34至少轴向的支撑。

44.通过将推进轮34和驱动组件的扭矩连接部的径向支撑、推进轮34的轴向支撑均设置成与研磨壳体20关联,减少尺寸链中配合零件数量,有效地降低累计误差。推进轮34通过固定支撑件36径向支撑于研磨壳体20,保证了研磨壳体20和第二研磨元件32的同轴度,确保批量生产的研磨装置的研磨度的一致性。另外,轴向的支撑减小了滚动支撑件37的跨距,同时设置径向的固定支撑件36,因第二研磨元件32本身的转速较低,其与固定支撑件36之间的摩擦可以忽略,在保证第二研磨元件32稳定转动的前提下更好的提升同轴精度和降低成本,而滚动支撑件37的支撑方向与第二研磨元件32的受力方向一致,能够减小滚动支撑件的跨距,而且还可以改善零件受力蠕变的问题。

45.继续参照图3和图4,固定支撑件36构造为金属轴套,推进轮34的底部具有沿轴向延伸的输入端344,驱动组件包括扭矩输出件52,扭矩输出件52 连接传动机构50的输出端,扭矩输出件52与输入端344周向固定连接,优选扭矩输出件52插入到输入端344内进行连接,也就是说输入端344构造为扭矩连接部,固定支撑件36与输入端344直接接触,使推进轮34的支撑更加稳定。金属轴套的尺寸精度高,其所产生的误差可以忽略,能够保证第二研磨元件32 与研磨壳体20的同轴精度。

46.本实施例中,滚动支撑件37支撑于推进轮34和固定支撑件36之间,当推进轮34带动第二研磨元件32旋转时,滚动支撑件37能够减少推进轮34与固定支撑件36的摩擦力,推进轮34将更多的动能用于研磨咖啡豆上。同时,通过固定支撑件36与滚动支撑件37直接接触,研磨壳体20的制造只需控制好与固定支撑件36配合处的尺寸就可以确保推进轮34与研磨壳体20的同轴度,从而减小研磨装置的制造成本。

47.具体的,滚动支撑件37包括多个滚珠,推进轮34的底部设有第一滚动槽 347,固定

支撑件36上设有第二滚动槽361,多个滚珠沿着第一滚动槽347和第二滚动槽361运动。通过多个滚珠支撑推进轮34的旋转,使得整体的扭矩传递更加稳定。另外直接在推进轮34和固定支撑件36上设置滚动槽,可以减小推进轮34与研磨壳体20轴向配合的尺寸,从而研磨装置的整体结构更加紧凑,而且利用推进轮34的下表面作为滚动轴承的一部分,能够在满足功能的前提下有效减少零部件。

48.另外,为了使固定支撑件36更稳定的支撑推进轮34,固定支撑件36沿轴向的长度是输出端344沿轴向长度的二分之一到四分之三之间,这样,为了减小研磨装置整体轴向的尺寸,可以将第一滚动槽347的深度设置为大于滚动件的半径,确保固定支撑件36径向支撑的跨度的同时能够减小研磨壳体的轴向尺寸。

49.在咖啡豆的研磨过程中,为了防止咖啡粉从推进轮34和研磨壳体20之间的间隙进入到扭矩连接部,即运动零件的区域,可以在推进轮34和研磨壳体 20之间设置密封件38,密封件38构造为毛毡圈,毛毡圈的密封效果好,可以有效的防止咖啡粉的进入。优选密封件38毗邻固定支撑件36的径向外侧并且向上凸伸,向上凸伸以使密封件38与推进轮34接触,这样通过密封件38阻挡了咖啡粉进入传动区域,同样也能够阻挡传动区域的润滑油或者摩擦碎屑等进入到研磨壳体内的咖啡粉传送区域,固定支撑件36也可以辅助定位密封件38,确保研磨装置的使用可靠。优选的,推进轮的34底部还设有环形凹槽348,环形凹槽348与第一滚动槽347间隔,密封件38伸入到环形凹槽348内,这样,咖啡粉进入传动区域需要一个上升的过程,可以更好的阻挡咖啡粉的进入。

50.为了方便固定支撑件36的安装,研磨壳体20具有临近出料口的底面23,研磨壳体20包括相对于底面23下沉的台阶部,固定支撑件36安装于台阶部并且与底面23平齐,便于推进轮34与研磨壳体20之间的间隙控制。密封件38 可以与固定支撑件36沿径向间隔,也可以径向贴靠。优选的,台阶部包括沿研磨壳体20的底部依次下沉的第一台阶部24和第二台阶部25,密封件38安装在第一台阶部24,固定支撑件36安装在第二台阶部25,固定支撑件38同时实现了对密封件38的限位,方便研磨壳体的制造以及研磨装置的组装。

51.上述实施例中,推进轮34旋转支撑于研磨壳体20内,其与研磨壳体20 外部的驱动组件配合。驱动组件包括扭矩输出件52,扭矩输出件52与推进轮 34、第二研磨元件32沿轴向固定,可以通过螺钉523自上而下连接第二研磨元件32、推进轮34以及扭矩输出件52,以实现三者的轴向固定。另外,第二研磨元件32的上方可以设置螺旋导料件322,用于将咖啡豆引导进入第一研磨元件31和第二研磨元件32之间的研磨间隙。推进轮34向上延伸出凸柱345,凸柱345插入第二研磨元件32并与螺旋导料件322传动扭矩的连接,螺钉523 可以穿过螺旋导料件322,螺旋导料件322抵接在第二研磨元件32的上表面,如此,通过螺钉523实现螺旋导料件322、第二研磨元件32、推进轮34以及扭矩输出件52四者的轴向固定。推进轮34和扭矩输出件52之间通过花键连接,可以是扭矩输出件52插入到推进轮34内,或者推进轮34插入到扭矩输出件 52内,上述实施例中优选扭矩输出件52插入到推进轮34内,径向和轴向支撑直接作用于推进轮34,以使推进轮34的转动更加平稳。

52.为了防止在研磨的过程中特别是空转时,第二研磨元件32向上运动而导致与第一研磨元件31发生碰撞,在扭矩输出件52与研磨壳体20之间设有限位件 61,限位件61填充扭矩输出件52与研磨壳体20之间的轴向间隙以限制第二研磨元件32的轴向向上的位移。通过锁定扭矩输出件52和研磨壳体20之间的位置,从而确保第二研磨元件32的轴向位置固定。

限位件61可以构造为平面轴承或波形垫片,当然也可以是设置在扭矩输出件52与研磨壳体20之间的多个滚动件,扭矩输出件52与推进轮34被螺定523固定在一起,第二研磨元件32 没有轴向的运动空间,平面轴承或者滚动件可以在扭矩输出件52转动的过程起到了降低摩擦的作用。而波形垫片可以通过扭矩输出件52使推进轮34始终保持向下的趋势,这样在研磨的过程中特别是空转时,保证第二研磨元件32不会向上运动而导致与第一研磨元件31碰撞。

53.具体的,第二台阶部25具有安装固定支撑件36的内侧以及朝向驱动组件的外侧,限位件61抵接在扭矩输出件52与第二台阶部25的外侧之间。而第二研磨元件32是通过螺钉523与扭矩输出件52固定的,限位件61限制扭矩输出件52与研磨壳体20之间的间隙就可以限定第二研磨元件32相对于研磨壳体20的轴线位置,整体组装非常方便,结构更加可靠。

54.进一步的,为方便研磨装置的整体组装,研磨壳体20包括沿其外周向下延伸的延伸壁29,电机40连接于齿轮箱51的一端,齿轮箱51的另一端与延伸壁29连接,扭矩输出件52与传动机构的输出端传递扭矩地连接,如通过花键连接,组装时,驱动组件可以作为一个整体与研磨壳体20进行对应连接,研磨壳体20内的零部件均以研磨壳体20为基准进行连接,累积误差小,组装精度高。研磨壳体20底部的台阶部的外侧与延伸壁29之间形成空腔,空腔内沿周向间隔设置多个加强筋板291,以进一步增强研磨壳体20的整体强度。

55.参照图7到图10所示,为本发明研磨装置优选的第二实施方式,本实施方式中,标号与第一实施方式相同的元部件,其结构与功能与第一实施方式相同,这里不再赘述。不同的是,滚动支撑件37a和固定支撑件36a沿轴向间隔设置于通孔22的两侧,也就是说,滚动支撑件37a和固定支撑件36a均是支撑在推进轮34和研磨壳体20之间。通过将轴向的支撑和径向的支撑分开,两个支撑点的配合,滚动支撑件37a的轴向支撑承受研磨时向下的压力,降低推进轮34 与研磨壳体20的摩擦力。径向的固定支撑件36a,推进轮34与研磨壳体20都与其进行配合,大大的提高了同轴的精度。本实施例中优选的,滚动支撑件37a 的受力方向与轴向倾斜设置,即滚动支撑件37a的受力角度与推进轮34的旋转轴线呈预设角度,这样既保证了推进轮34与研磨壳体20的同轴度,又承受了研磨时向下的压力,能够进一步提升同轴精度。通过形成两点的径向支撑,在保证支撑跨度的同时可以减小固定支撑件36a的轴向长度,这样固定支撑件36a 的轴向长度可以小于推进轮34的输入端344的轴向长度的二分之一,优选为固定支撑件36a的轴向长度在输入端344的轴向长度的四分之一到二分之一之间,从而减小研磨壳体整体的高度。

56.具体的,通孔22沿轴向的两端分别设置第一支撑部26和第二支撑部27,滚动支撑件37a支撑在第一支撑部26和推进轮34之间,固定支撑件36a安装在第二支撑部27。第一支撑部26和第二支撑部27可以构造为通孔22两侧的台阶部,方便研磨壳体20的制造。推进轮34的底部具有沿轴向延伸的输入端 344,推进轮34的底部平面与输入端344的外周面之间形成第一弧形面346,第一支撑部26上形成第二弧形面263,滚动支撑件37a位于第一弧形面346和第二弧形面263之间,也就是说,第一弧形面346和第二弧形面263构成了滚动支撑件37a的运动轨道。通过设置弧形面的位置可以调整滚动支撑件37a的受力角度,本实施例优选为45度,既方便制造,推进轮34的转动支撑更加平稳。另外,为了延长推进轮34的使用寿命,可以在推进轮34的底部沿径向由外向内设置成升高的台阶面,这样第一弧形面346就可以设置于较高的台阶面上,即使长期使用发生磨损,也不影响正常运转。

57.本实施例中,为了防止咖啡粉从推进轮34和研磨壳体20之间的间隙进入到扭矩连接部,即运动零件的区域,也可以在推进轮34和研磨壳体20之间设置密封件38a。研磨壳体20上与第一支撑部26间隔的设有环形的安装槽28,密封件38a可以插入安装槽28内并且密封件38a的上部抵接推进轮34的底面,这样通过密封件38a阻挡了咖啡粉进入传动区域。为了防止咖啡粉在堆积较多的情况下,推进轮34上浮造成密封失败的情况,可以在密封件38a的底部设置弹性元件,密封件38a在弹性元件的作用下保持向上抵接推进轮34的趋势,即便推进轮34有上浮,密封件38a也能够保持与推进轮34密切接触,从而增强密封效果。

58.本实施例中,为了防止第二研磨元件32向上运动而导致与第一研磨元件 31发生碰撞,可以设置限位件61抵接于扭矩输出件52和固定支撑件36a之间。这样,限位件61还可以实现对固定支撑件36a进行轴向的限位,提升整体结构的可靠性。与第一实施例相同的,驱动组件作为整体与研磨壳体20进行连接,在研磨的过程中,电机40通过传动机构50将动力输出至扭矩输出件52,使其开始转动,扭矩输出件52与推进轮34及第二研磨元件32是固定在一起的,所以第二研磨元件32会一起开始转动;此时固定支撑件36a与推进轮34进行配合,保证了第二研磨元件32转动的稳定性,同时滚动支撑件37a与限位件61 在此过程中进行无规律的转动,降低推进轮34与研磨壳体以及扭矩输出件62 与研磨壳体之间的摩擦力。

59.上述实施例中,带动第二研磨元件的推进轮的径向支撑和轴向支持均支撑于研磨壳体,研磨壳体中的部件相对于驱动组件可以独立出来,减少尺寸链中的零件数量,同时增加了独立的径向固定支撑件,减少尺寸误差。使推进轮通过固定支撑件直接与研磨壳体相配合,从而保证了第二研磨元件与研磨壳体的同轴精度。同时,轴向的滚动支撑可以减小支撑跨距,受力方向向下,与第二研磨元件受力方向一致,从而改善了零件受力蠕变的问题。

60.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

61.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。