1.本发明涉及散热技术领域,具体涉及双尺度毛细吸液芯及制备方法、及相变潜热式芯片散热器。

背景技术:

2.随着5g网络的商业化运行,电子消费型产品如智能手机、ipad、笔记本电脑等电子产品快速迭代,电子消费产品轻量化、薄型化、柔性化设计逐渐成为用户体验的客观要求,当然薄型化及轻量化设计对芯片热管理也提出了更高的挑战,芯片散热不仅影响到其运行速度及稳定性,用户体验感,还会致命性的影响其使用寿命。纵观芯片散热管理,经历了金属材料导热、heat pipe、石墨材料、液冷散热(二相流潜热vapor chamber)等关健技术的发展,特别是相变潜热技术的应用已成为当下散热设计的主流。相变潜热式芯片散热器的潜热能力完全由其内部的毛细吸液芯的孔隙率(含水量)和毛细力决定,传统的毛细编织网具有薄型化的应用优势,但是含水量不足,而粉末烧结所得毛细吸液芯无法达到薄型化的状态要求,因此亟需一种毛细吸液芯,具有薄型化特点的同时能够具有优异的含水量,进而大大提高相变潜热式芯片散热器的潜热能力。

技术实现要素:

3.本发明的目的是克服上述不足,提供了双尺度毛细吸液芯及制备方法、及相变潜热式芯片散热器,双尺度毛细吸液芯具有金属丝网本身所具有的毛细吸液功能外同时具有了金属粉末的毛细吸力,即使得毛细吸液芯的含水潜热能力数量级增加的同时也满足了薄型化的状态要求。

4.为实现上述目的,本发明第一方面提供了双尺度毛细吸液芯的制备方法,包括以下步骤:

5.s1、金属丝网编织:以金属丝为基材编织形成设计形状的金属丝网;

6.s2、将金属粉末与金属粉末粘合剂混合均匀后得到混合料,然后将混合料均匀涂布于步骤s1中所得金属丝网表面;其中,所述金属粉末与所述金属粉末粘合剂的质量比为70~75:25~30;

7.s3、将步骤s2中所得涂布有混合料的金属丝网放置于烧结炉,在保护气氛下烧结,烧结温度为650~700℃,保温时间为0.5~3h,保温结束后随炉冷却至室温出炉,即得双尺度毛细吸液芯。

8.通过采用上述技术方案,通过将金属粉末烧结于金属编织丝网表面得到双尺度毛细吸液芯,金属粉末均匀分布于金属编织丝网的网孔与网线上,使得所得双尺度毛细吸液芯具有金属丝网本身所具有的毛细吸液功能外同时具有了金属粉末的毛细吸力,即毛细吸液芯的含水潜热能力数量级增加的同时也满足了薄型化的状态要求。

9.优选地,步骤s1中,金属丝为铜丝、铝丝、不锈钢丝、钛丝中的一种或多种。

10.优选地,步骤s1中,所述金属丝为扁平带状结构,所述金属丝的宽度为10~100μm,

所述金属丝网的网孔的孔径为10~75μm。

11.优选地,步骤s1中,所述金属丝的截面呈圆形,所述金属丝的线径为10~100μm,所述金属丝网的网孔的孔径为10~75μm。

12.优选地,步骤s2中,金属粉末的粒径为10~75μm;金属粉末为铜粉、铝粉及铁粉中的任意一种;

13.金属粉末粘合剂包括三聚氰胺和甲醇,所述三聚氰胺与所述甲醇的质量比为1~10:70~20;

14.混合料的涂布厚度为80~120μm。

15.进一步地,本发明中的双尺度毛细吸液芯的总厚度为0.08~0.15mm。

16.优选地,步骤s3中,保护气氛为n2或h2。

17.本发明第二发明提供了一种双尺度毛细吸液芯,采用上述的双尺度毛细吸液芯的制备方法制备而得。

18.本发明第三方面提供了一种相变潜热式芯片散热器,包括密闭的散热器壳体,还上述的双尺度毛细吸液芯,所述双尺度毛细吸液芯设于所述散热器壳体内;所述散热器壳体包括吸热端、散热端,所述吸热端与芯片传热连接,所述散热端与外部散热环境传热连接,所述散热器壳体内还填充有相变流体。

19.通过采用上述技术方案,采用在密闭的散热器壳体内设置上述双尺度毛细吸液芯的芯片散热器方案,具有散热效率更高的特点。

20.进一步地,所述散热端外侧设有多个散热翅片。

21.通过采用上述技术方案,在散热端的外侧上设置散热翅片,提高了散热端的散热效率。

22.与现有技术相比,本发明的有益效果在于:

23.1、本发明中的双尺度毛细吸液芯,具有金属丝网本身所具有的毛细吸液功能外同时具有了金属粉末的毛细吸力,即使得毛细吸液芯的含水潜热能力数量级增加的同时也满足了薄型化的状态要求。

24.2、本发明中的相变潜热式芯片散热器,采用在密闭的散热器壳体内设置上述双尺度毛细吸液芯的芯片散热器方案,具有散热效率更高的特点。

附图说明

25.图1为本发明中双尺度毛细吸液芯的结构示意图;

26.图2为本发明中双尺度毛细吸液芯制备方法的工艺流程图;

27.图3为实施例1中金属丝网的结构示意图;

28.图4为实施例2中金属丝网的结构示意图;

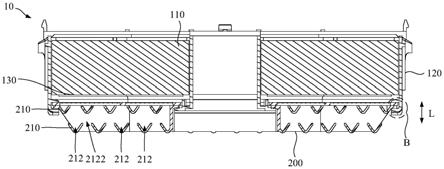

29.图5为实施例4中相变潜热式芯片散热器的结构示意图;

30.图6为实施例5中相变潜热式芯片散热器的结构示意图。

31.各标记与部件名称对应关系如下:

32.金属丝网1、金属丝2、双尺度毛细吸液芯3、散热器壳体4、吸热端5、散热端6、相变流体7、散热翅片8、金属粉末9。

具体实施方式

33.为了使发明实现的技术手段、为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

34.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

36.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

37.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

38.实施例1

39.参照图1所示,本实施例提供了一种双尺度毛细吸液芯的制备方法,包括以下步骤:

40.s1、金属丝网1编织:以金属丝2为基材编织形成设计形状的金属丝网1;

41.s2、将金属粉末9与金属粉末粘合剂混合均匀后得到混合料,然后将混合料均匀涂布于步骤s1中所得金属丝网1表面;其中,金属粉末与金属粉末粘合剂的质量比为70:30;其中,在高温时,金属粉末粘合剂会被燃烧挥发,同时使金属粉末与金属丝网结合,金属粉末粘合剂具有粘合作用,在高温燃烧后也具有造孔作用。

42.s3、将步骤s2中所得涂布有混合料的金属丝网1放置于烧结炉,在保护气氛下烧结,烧结温度为680℃,保温时间为1h,保温结束后随炉冷却至室温出炉,即得双尺度毛细吸液芯。

43.具体地说,步骤s1中,金属丝2为铜丝、铝丝、不锈钢丝、钛丝中的一种或多种。需要注意地时,金属丝2并不局限于上述选择,用于编织形成金属丝网1的若干根金属丝2的材质可以完全相同,也可以不同。金属丝网1可以采用平行、交错,单层、多层等方式进行编织制得。

44.具体地说,参照图3所示,步骤s1中,金属丝2为扁平带状结构,金属丝2的宽度为10~100μm,金属丝网1的网孔的孔径为10~75μm。基于以上方案,本实施例中金属丝2的宽度是20μm或60μm或100μm。本实施例中的金属丝网1层选用具有不同线径的金属丝2,金属丝网

1层因不同方向采用不同线径的金属丝2编织,毛细阻力及毛细吸液能力(毛细力)可灵活多变的适用于不同结构的相变潜热产品结构设计,特别是长距离传热,提高了芯片散热器的散热效率。

45.具体地说,步骤s2中,金属粉末的粒径为10~75μm;金属粉末为铜粉、铝粉及铁粉中的任意一种。需要注意地时,本实施例中的金属粉末9的选择并不局限于上述选择。

46.具体地说,步骤s2中,金属粉末粘合剂包括三聚氰胺和甲醇,三聚氰胺与甲醇的质量比为8:70。需要注意的,本发明中的用于金属粉末烧结用金属粉末粘合剂并不局限于上述选择,现有技术中用于金属粉末烧结形成毛细吸液芯的金属粉末粘合剂均可用于本发明,例如聚苯乙烯二甲苯溶液。

47.具体地说,步骤s2中,混合料的涂布厚度为80~120μm。本发明中的双尺度毛细吸液芯3的总厚度为0.08~0.15mm。

48.具体地说,步骤s3中,保护气氛为n2或h2。

49.本实施例中还提供了一种双尺度毛细吸液芯,通过上述方法制得。参照图2所示,通过上述方案制得的双尺度毛细吸液芯,金属粉末均匀分布于金属编织丝网的网孔与网线上,使得所得双尺度毛细吸液芯具有金属丝网1本身所具有的毛细吸液功能外同时具有了金属粉末9的毛细吸力,即毛细吸液芯的含水潜热能力数量级增加的同时也满足了薄型化的状态要求。

50.实施例2

51.参照图1所示,本实施例提供了一种双尺度毛细吸液芯的制备方法,包括以下步骤:

52.s1、金属丝网1编织:以金属丝2为基材编织形成设计形状的金属丝网1;

53.s2、将金属粉末9与金属粉末粘合剂混合均匀后得到混合料,然后将混合料均匀涂布于步骤s1中所得金属丝网1表面;其中,金属粉末9与金属粉末粘合剂的质量比为72:28;

54.s3、将步骤s2中所得涂布有混合料的金属丝网1放置于烧结炉,在保护气氛下烧结,烧结温度为680℃,保温时间为1h,保温结束后随炉冷却至室温出炉,即得双尺度毛细吸液芯3。

55.具体地说,步骤s1中,金属丝2为铜丝、铝丝、不锈钢丝、钛丝中的一种或多种。需要注意地时,金属丝2并不局限于上述选择,用于编织形成金属丝网1的若干根金属丝2的材质可以完全相同,也可以不同。

56.具体地说,步骤s1中,参照图4所示,金属丝2的截面呈圆形,金属丝2的线径为10~100μm,金属丝网1的网孔的孔径为10~75μm。基于以上方案,本实施例中金属丝2的线径是20μm或60μm或100μm。

57.具体地说,步骤s2中,金属粉末9的粒径为10~75μm;金属粉末9为铜粉、铝粉及铁粉中的任意一种。需要注意地时,本实施例中的金属粉末9的选择并不局限于上述选择。

58.具体地说,步骤s2中,金属粉末粘合剂包括三聚氰胺和甲醇,三聚氰胺与甲醇的质量比为8:70。需要注意的,本发明中的用于金属粉末烧结用金属粉末粘合剂并不局限于上述选择,现有技术中用于金属粉末烧结形成毛细吸液芯的金属粉末粘合剂均可用于本发明,例如聚苯乙烯二甲苯溶液。

59.具体地说,步骤s2中,混合料的涂布厚度为80~120μm。本发明中的双尺度毛细吸

液芯的总厚度为0.08~0.15mm。

60.具体地说,步骤s3中,保护气氛为n2或h2。

61.本实施例中还提供了一种双尺度毛细吸液芯,通过上述方法制得。

62.通过上述方案制得的双尺度毛细吸液芯,金属粉末9均匀分布于金属编织丝网的网孔与网线上,使得所得双尺度毛细吸液芯具有金属丝网1本身所具有的毛细吸液功能外同时具有了金属粉末9的毛细吸力,即毛细吸液芯的含水潜热能力数量级增加的同时也满足了薄型化的状态要求。

63.实施例3

64.参照图1所示,本实施例提供了一种双尺度毛细吸液芯的制备方法,包括以下步骤:

65.s1、金属丝网1编织:以金属丝2为基材编织形成设计形状的金属丝网1;

66.s2、将金属粉末9与金属粉末粘合剂混合均匀后得到混合料,然后将混合料均匀涂布于步骤s1中所得金属丝网1表面;其中,金属粉末9与金属粉末粘合剂的质量比为75:25;

67.s3、将步骤s2中所得涂布有混合料的金属丝网1放置于烧结炉,在保护气氛下烧结,烧结温度为680℃,保温时间为1h,保温结束后随炉冷却至室温出炉,即得双尺度毛细吸液芯3。

68.具体地说,步骤s1中,金属丝2为铜丝、铝丝、不锈钢丝、钛丝中的一种或多种。需要注意地时,金属丝2并不局限于上述选择,用于编织形成金属丝网1的若干根金属丝2的材质可以完全相同,也可以不同。

69.具体地说,步骤s1中,金属丝2为扁平带状结构,金属丝2的宽度为10~100μm,金属丝网1的网孔的孔径为10~75μm。基于以上方案,本实施例中金属丝2的宽度是20μm或60μm或100μm。

70.具体地说,步骤s2中,金属粉末9的粒径为10~75μm;金属粉末9为铜粉、铝粉及铁粉中的任意一种。需要注意地时,本实施例中的金属粉末9的选择并不局限于上述选择。

71.具体地说,步骤s2中,金属粉末粘合剂包括三聚氰胺和甲醇,三聚氰胺与甲醇的质量比为8:70。需要注意的,本发明中的用于金属粉末烧结用金属粉末粘合剂并不局限于上述选择,现有技术中用于金属粉末烧结形成毛细吸液芯的金属粉末粘合剂均可用于本发明,例如聚苯乙烯二甲苯溶液。

72.具体地说,步骤s2中,混合料的涂布厚度为80~120μm。本发明中的双尺度毛细吸液芯的总厚度为0.08~0.15mm。

73.具体地说,步骤s3中,保护气氛为n2或h2。

74.本实施例中还提供了一种双尺度毛细吸液芯,通过上述方法制得。

75.通过上述方案制得的双尺度毛细吸液芯,金属粉末9均匀分布于金属编织丝网的网孔与网线上,使得所得双尺度毛细吸液芯具有金属丝网1本身所具有的毛细吸液功能外同时具有了金属粉末9的毛细吸力,即毛细吸液芯的含水潜热能力数量级增加的同时也满足了薄型化的状态要求。

76.实施例4

77.参照图5所示,本实施例提供了一种相变潜热式芯片散热器,包括密闭的散热器壳体4,还包括实施例1中的双尺度毛细吸液芯3,双尺度毛细吸液芯3设于散热器壳体4内;散

热器壳体4包括吸热端5、散热端6,吸热端5与芯片传热连接,散热端6与外部散热环境传热连接,散热器壳体4内还填充有相变流体7。

78.本实施例中的双尺度毛细吸液芯3包括设在吸热端5的内侧处的网孔面a、设在散热端6的内侧处的网孔面b。吸热端5的内侧处的工作流体吸热后汽化,汽化的工作流体通过网孔面b在散热端6的内侧处放热后液化,放热后液化的工作流体在双尺度毛细吸液芯3的毛细力作用下通过网孔面a回到吸热端5的内侧处。上述方案采用在密闭的散热器壳体4内设置双尺度毛细吸液芯3的芯片散热器方案,大大增强了散热器的散热效率

79.实施例5

80.参照图6所示,本实施例提供了一种相变潜热式芯片散热器,本实施例中的相变潜热式芯片散热器于实施例5中的相变潜热式芯片散热器的结构区别在于:本实施中的散热端6外侧设有多个散热翅片8。通过在散热端6的外侧上设置散热翅片8,提高了散热端6的散热效率。

81.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。