1.本发明涉及一种钢板的拼焊方法,尤其涉及一种基于裂式高阶激光束的车用铝硅镀层钢板的拼焊方法。

背景技术:

2.铝硅镀层热成形钢是常用的车用钢板,现有技术的铝硅镀层热成形钢拼焊方式大多为激光焊接。由于汽车领域对板材的焊接要求质量较高,在进行激光填丝焊接铝硅镀层钢板时,对于待焊接板件的焊前装配间隙、板材厚度、镀层厚度、焊接工艺参数、焊丝直径和镀层等都有着严格的要求。但在实际焊接工艺往往无法满足焊接设计要求,铝等有害元素容易熔入焊接熔池,焊缝金属由液态迅速凝固为固态的过程中,使有害元素随机的集中在某一个或某几个区域内,集中区域中的铝浓度超过0.8%,且体积达到几十个立方微米以上时,会最终导致焊缝性能恶化,且在热冲压后,取样拉伸时焊缝处容易断裂。这是铝镀层钢板焊接时常见的也是特有的有害现象。

3.现有技术中解决焊缝处铝元素集中的方法有:1、去除焊接区域中全部或部分铝硅镀层后再进行激光焊接,但由于镀层、板材和焊丝中均可能含有铝、硫、磷等有害元素,焊接时无法有效控制铝、硫、磷等有害元素的流动,导致有害元素集中无法得到有效抑制。

4.2、不去除铝硅镀层,采用特殊材质的焊丝进行激光焊接,该特殊材质的焊丝开发成本高,且通用性较差,无法普遍应用于各种类型的板材,无法适应不同成分的镀层的焊接,导致对有害元素集中的抑制效果不佳。

5.同时,由于现有技术中采用圆形光斑的激光提供焊接能量,光斑的中部能量集中,边缘处能量相对较少,会进一步加剧有害元素的集中,且会导致焊缝的强度不均。

技术实现要素:

6.本发明的目的在于提供一种基于裂式高阶激光束的车用铝硅镀层钢板的拼焊方法,通过特殊能量分布的裂式高阶激光束,结合焊丝和焊接工艺,提高了铝元素在焊缝中的分布均匀性,提高车用铝硅镀层钢板的焊接质量。

7.本发明是这样实现的:一种基于裂式高阶激光束的车用铝硅镀层钢板的拼焊方法,包括以下步骤:步骤1:将两块待拼焊的铝硅镀层钢板固定于焊接操作平台上,两块铝硅镀层钢板之间的拼焊间隙为0.3

‑

0.4mm;步骤2:在保护气氛围下,采用裂式高阶激光束通过焊丝对两块铝硅镀层钢板进行激光填丝焊接,裂式高阶激光束为高阶拉盖尔

‑

高斯横模激光束,阶数包括tem01、tem02、tem10、tem20、tem30;裂式高阶激光束的光斑包括若干个交错分布的高能区域和低能区域,焊接时高能区域的温度大于低能区域的温度,在焊接熔池中形成温度梯度,即高能区域的中心点向外呈温度递减趋势,并向低能区域过渡,低能区域的温度最低为0,温度梯度使焊

接熔池的金属从高能区域向低能区域高速、交错流动,搅动焊接熔池并使有害元素分布均匀;所述的焊丝中含有元素n和元素ni,保护气为氩气ar、氮气n2、氦气he的混合气体。

8.所述的铝硅镀层钢板的厚度为0.8

‑

3mm,铝硅镀层钢板的上下表面均匀分布铝硅镀层,铝硅镀层钢板的镀层厚度为20

‑

35um;按质量百分比计,镀层成分为al 90

‑

95%,si 5

‑

9%,其余为杂质。

9.所述的两块铝硅镀层钢板之间的拼焊间隙的误差范围不超过

±

0.01mm。

10.所述的高阶拉盖尔

‑

高斯横模激光束的光斑轮廓半径不大于激光基模有效半径的2倍,且光斑轮廓的最小外径为0.6

‑

1mm;高阶拉盖尔

‑

高斯横模激光束的波长为1064纳米,高阶拉盖尔

‑

高斯横模激光束的光束质量为0.2

‑

0.3mm

·

mrad,高阶拉盖尔

‑

高斯横模激光束的功率为8

‑

10kw。

11.所述的激光填丝焊接的焊接速度为4

‑

6m/min,离焦量为

‑

0.5~0.5mm,焊丝的送丝速度为3

‑

5m/min。

12.所述的焊丝为表面镀铜厚度小于2um的铜钢焊丝,按质量百分比计,焊丝的成分为:c<0.2%、si 0.2

‑

0.3%、mn 1.0

‑

1.8%、p<0.009%、s<0.001%、b 0.002

‑

0.004%、ti 0.03

‑

0.06%、n 0.005

‑

0.008%,cu 0.01

‑

0.03%、cr 0.02

‑

0.04%、ni0.6

‑

1.0%、余量的铁。

13.所述的焊丝的直径为0.9

‑

1.0mm,焊丝在焊接前通过热丝电源预热至300

‑

550℃,热丝电流为80

‑

120a。

14.按体积百分比计,所述的保护气的组成为氩气ar 70

‑

80%,氮气n

2 10

‑

15%,氦气he 5

‑

20%。

15.所述的保护气的流量为20

‑

25l/min,保护气的压力为3

‑

5pa,保护气的喷气口与焊接点之间的距离为30

‑

40mm,保护气的喷气角度为50

°‑

70

°

。

16.所述的激光填丝焊接后,在两块铝硅镀层钢板的焊缝内,任意区域中铝元素的浓度均<0.7%。

17.本发明与现有技术相比,具有如下有益效果:1、本发明由于采用了裂式高阶激光束,利用裂式高阶激光束的能量分布特性形成焊接熔池的温度梯度,通过剧烈的温度梯度变化加剧铝等有害元素在焊接熔池中的流动性,消除焊缝凝固后铝元素在焊缝中的随机、不连续集中问题,从而避免了焊缝性能恶化和热压后拉伸断裂的情况发生,进而保证了车用铝硅镀层钢板的焊接质量。

18.2、本发明由于采用了基于裂式高阶激光束的激光填丝工艺,无需去除板材表面的镀层,也无需采用特种焊丝,提高了车用铝硅镀层钢板拼焊操作的可行性和通用性,在保证生产质量的基础上降低了生产成本。

19.3、本发明由于采用了激光填丝焊接工艺,通过焊丝的添加稀释了铝元素在焊缝中的浓度,有利于避免铝元素在焊缝中的集中问题,同时通过焊丝中的氮元素和镍元素、以及保护气中的氮气能进一步起到固铝作用,减少铁与铝的结合,限制铁素体的形成,进一步提高了车用铝硅镀层钢板的拼焊质量。

20.本发明通过特殊能量分布的裂式高阶激光束,结合焊丝和焊接工艺,无需去除镀层,也无需采用特种焊丝,提高了铝元素在焊缝中的分布均匀性,避免了铝元素随机、不连续集中导致的焊接性能恶化和拉伸断裂等问题,提高车用铝硅镀层钢板的焊接质量,大大

降低了产品报废率。

附图说明

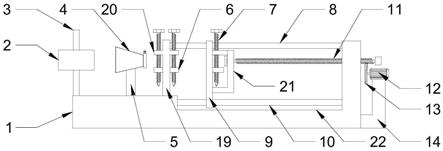

21.图1是本发明基于裂式高阶激光束的车用铝硅镀层钢板的拼焊方法实施例1的操作示意图;图2是本发明基于裂式高阶激光束的车用铝硅镀层钢板的拼焊方法实施例1采用的裂式高阶激光束的光斑分布图;其中,黑色为高能区域,白色为低能区域;图3是本发明基于裂式高阶激光束的车用铝硅镀层钢板的拼焊方法实施例2采用的裂式高阶激光束的光斑分布图;其中,黑色为高能区域,白色为低能区域;图4是本发明基于裂式高阶激光束的车用铝硅镀层钢板的拼焊方法实施例3采用的裂式高阶激光束的光斑分布图;其中,黑色为高能区域,白色为低能区域。

22.图中,10裂式高阶激光束,20铝硅镀层钢板,21镀层,30保护气喷管,40焊丝。

具体实施方式

23.下面结合附图和具体实施例对本发明作进一步说明。

24.一种基于裂式高阶激光束的车用铝硅镀层钢板的拼焊方法,包括以下步骤:步骤1:将两块待拼焊的铝硅镀层钢板固定于焊接操作平台上,两块铝硅镀层钢板之间的拼焊间隙为0.3

‑

0.4mm。为了合理的控制基材被溶解的铝元素含量,必须控制拼焊间隙。若拼焊间隙太小,则铝熔化的量太多;若拼焊间隙太大,虽然可以控制铝熔化的少,但是铝不容易扩散至焊缝中心,容易造成铝元素在两侧集中,导致焊缝强度降低,因此将拼焊间隙控制在0.3

‑

0.4mm为宜。

25.所述的铝硅镀层钢板的厚度为0.8

‑

3mm,铝硅镀层钢板的上下表面均匀分布铝硅镀层,铝硅镀层钢板的镀层厚度为20

‑

35um;按质量百分比计,镀层成分为al 90

‑

95%,si 5

‑

9%,其余为杂质,例如铁等微量元素。

26.优选的,所述的两块铝硅镀层钢板之间的拼焊间隙的误差范围不超过

±

0.01mm。

27.步骤2:在保护气氛围下,采用裂式高阶激光束通过焊丝对两块铝硅镀层钢板进行激光填丝焊接,裂式高阶激光束为高阶拉盖尔

‑

高斯横模激光束。目前,裂式高阶激光束仅在光通讯、引力波探测等领域中使用,由于分裂的激光斑点容易导致激光的功率密度降低,焊接质量无法有效控制,裂式高阶激光束未应用于金属材料的焊接,传统的焊接方式都采用基于高斯光速的非分裂式激光。高阶拉盖尔

‑

高斯横模激光束具有与传统高斯光束完全不一样的横向能量分布模式(即:裂式)。相比单点高能量分布的模式,本发明的多点高能量分布模式可以使焊接熔池中多个位置吸收较高能量,升温较快,最终温差在焊接溶质能内部的强对流。

28.优选的,所述的高阶拉盖尔

‑

高斯横模激光束的光斑轮廓半径不大于激光基模有效半径的2倍,且光斑轮廓的最小外径为0.6

‑

1mm;高阶拉盖尔

‑

高斯横模激光束的波长为1064纳米,高阶拉盖尔

‑

高斯横模激光束的光束质量为0.2

‑

0.3mm

·

mrad,高阶拉盖尔

‑

高斯横模激光束的功率为8

‑

10kw。由于高阶横模的激光更容易发散,其光束质量必须控制的足够小,其光束功率比常规的一个光斑或者环形光斑的功率略高。

29.优选的,所述的高阶拉盖尔

‑

高斯横模激光束的阶数包括tem01、tem02、tem10、

tem20、tem30高阶形式。高阶拉盖尔

‑

高斯横模激光束可采用现有技术的碟片式光纤激光器生成,但需要限制阶数temxy中的x和y的数值,因为x和y的数值越大,则能量越分散,造成焊接效率极低,既要利用高阶横模的特性,又要控制阶数不要太高,因此阶数tem01、tem02、tem10、tem20、tem30的焊接效果最佳。

30.优选的,所述的激光填丝焊接的焊接速度为4

‑

6m/min,离焦量为

‑

0.5~0.5mm,焊丝的送丝速度为3

‑

5m/min。焊接速度、离焦量和送丝速度三个参数的匹配会影响铝的熔化量及其熔化后的占比浓度,同时会影响焊缝的形貌,必须控制到最优的前提下,使裂式激光的焊接效果得到充分发挥。

31.所述的焊丝为表面镀铜厚度小于2um的铜钢焊丝,镀铜层为焊丝的导电和防锈涂层,按质量百分比计,焊丝的成分为:c<0.1

‑

0.2%、si 0.2

‑

0.3%、mn 1.0

‑

1.8%、0%<p<0.009%、0%<s<0.001%、b 0.002

‑

0.004%、ti 0.03

‑

0.06%、n 0.005

‑

0.008%,cu 0.01

‑

0.03%、cr 0.02

‑

0.04%、ni0.6

‑

1.0%、余量的铁。

32.通过焊丝的添加稀释了铝元素在焊缝中的浓度,同时,焊丝中的氮元素n和镍元素ni能起到固铝的作用,减少了铁与铝的结合,也降低了铝在铁中的溶解度,限制了铁素体的形成,从而提高焊缝质量。氮元素n和镍元素ni能促进高温下奥氏体的形成,从而可以在低温下促进奥氏体转化为马氏体。由于氮元素n和镍元素ni容易与铝结合生成带有危害性的物质,不利于焊缝质量,因此将氮元素n的含量限制在0.005

‑

0.008%,镍元素ni的含量限制在0.6

‑

1.0%为宜。

33.优选的,所述的焊丝的直径为0.9

‑

1.0mm,焊丝的直径越细,越有利于提高熔化速度,从而提高焊接效率。但焊丝直径太细或太粗均不利于自动化的管路系统的送丝操作,因此将焊丝直径控制在0.9

‑

1.0mm为宜。

34.优选的,所述的焊丝在焊接前通过热丝电源预热至300

‑

550℃,热丝电流为80

‑

120a。通过焊丝焊丝的预热提高焊丝的熔化速度,从而提高焊接效率。

35.所述的保护气为氩气ar、氮气n2、氦气he的混合气体,按体积百分比计,保护气的组成为氩气ar 70

‑

80%,氮气n

2 10

‑

15%,氦气he 5

‑

20%。氮气n2的使用也能起到一定的固铝作用,有利于进一步提高焊缝质量。激光焊接必会产生等离子气团,等离子气团会吸收激光能量导致用于熔化金属的能量降低,因此必须抑制等离子气团,因此采用氩气

‑

氦气

‑

氮气的混合气体作为保护气能够最有效的抑制等离子气团。分子态的氮气固铝作用不明显,氮气必须要熔入焊接熔池,且分裂为原子态而非分子态才有与铝结合的功效,但是过多氮气会造成气孔,因此将采用体积比为氩气ar 70

‑

80% 氮气n

2 10

‑

15% 氦气he 5

‑

20%的保护气为宜。

36.优选的,所述的保护气的流量为20

‑

25l/min,保护气的压力为3

‑

5pa,保护气的喷气口与焊接点之间的距离为30

‑

40mm,保护气的喷气角度(即喷气方向与钢板平面之间的夹角)为50

°‑

70

°

,能抑制焊接过程中等离子云的产生,同时有利于控制焊缝的形貌特征。

37.由于裂式高阶激光束的光斑包括若干个交错分布的高能区域和低能区域,激光填丝焊接时高能区域内金属吸收的能量大于低能区域内金属吸收的能量,高能区域的温度大于低能区域的温度,在焊接熔池中形成温度剧烈且不均匀变化的温度梯度,即高能区域的中心点向外呈温度递减趋势,并向低能区域过渡,低能区域的温度最低几乎为0,温度剧烈变化的温度梯度能直接造成焊接熔池的金属从高能区域向低能区域高速流动,流动速度能

达到0.5

‑

50m/s。由于裂式高阶激光束形成的若干个交错分布的高能区域和低能区域,且液流总是从高温处流向低温处,焊接熔池的金属能相互交错流动,增强焊接液态熔池的金属流动,且流动呈现无序性和高速性,搅动熔池,使铝等有害元素分布均匀,从而加剧焊接熔池内液态金属元素在凝固前(即几毫秒的时间内)的迅速流动,最终大大降低铝元素在焊缝中的集中度。

38.所述的激光填丝焊接后,在两块铝硅镀层钢板的焊缝内,任意区域中铝元素的浓度均<0.7%。

39.实施例1:请参见附图1,步骤1:将两块待拼焊的铝硅镀层钢板20固定于焊接操作平台上,可采用磁吸式吸附固定,两块铝硅镀层钢板20之间的拼焊间隙为0.3mm。两块铝硅镀层钢板20的厚度均为2mm,尺寸均为300*300mm。铝硅镀层钢板20上下表面的镀层21厚度均为25um,按质量百分比计,镀层21成分为al 90%、si 5%,其余为铁。

40.步骤2:在保护气氛围下,采用裂式高阶激光束10通过焊丝40对两块铝硅镀层钢板20进行激光填丝焊接,裂式高阶激光束10为现有技术的碟片式光纤激光器生成的功率为8kw的高阶拉盖尔

‑

高斯横模激光束,阶数为tem10,如附图2所示,波长为1064纳米,光斑轮廓的最小外径为0.9mm,光束质量为0.3mm

·

mrad。

41.激光填丝焊接的焊接速度为4m/min,离焦量为0mm,焊丝40的送丝速度为3m/min。

42.焊丝40采用直径为1.0mm的铜钢焊丝,按质量百分比计,焊丝的成分为:c 0.15%、si 0.3%、mn 1.2%、0%<p<0.009%、0%<s<0.001%、b 0.004%、ti 0.05%、n 0.005%,cu 0.02%、cr 0.02%、ni 0.7%、余量的铁。焊丝40在焊接前通过热丝电源预热至400℃,热丝电流为100a。

43.保护气为氩气ar 70%、氮气n

2 20%、氦气he 10%的混合气体,通过保护气喷管30喷入,保护气的流量为25l/min,保护气的压力为3pa,保护气的喷气口与焊接点之间的距离为35mm,保护气的喷气方向为50

°

。

44.焊接熔池形成从高能光斑处向低能区的高速流动,然后液流撞击,形成紊乱的高速液流、搅动熔池。激光填丝焊接后,在两块铝硅镀层钢板20的焊缝内,任意区域中铝元素的浓度为2

‑

7%。采用水冷平板冲压焊接后的铝硅镀层钢板,压力为800吨,对焊缝进行检验,屈服强度960兆帕(大于检验标准950兆帕),抗拉强度1520兆帕(大于检验标准1300兆帕),延伸率5.2%(大于检验标准4%),断裂位置在母材,检验合格。

45.实施例2:请参见附图1,步骤1:将两块待拼焊的铝硅镀层钢板固定于焊接操作平台上,两块铝硅镀层钢板之间的拼焊间隙为0.3mm。两块铝硅镀层钢板的厚度均为2mm,尺寸均为300*300mm。铝硅镀层钢板上下表面的镀层厚度均为25um,按质量百分比计,镀层成分为al 90%、si 5%,其余为铁。

46.步骤2:在保护气氛围下,采用裂式高阶激光束通过焊丝对两块铝硅镀层钢板进行激光填丝焊接,裂式高阶激光束为现有技术的碟片式光纤激光器生成的功率为8kw的高阶拉盖尔

‑

高斯横模激光束,阶数为tem02,如附图3所示,波长为1064纳米,光斑轮廓的最小外径为0.9mm,光束质量为0.3mm

·

mrad。

47.激光填丝焊接的焊接速度为5m/min,离焦量为0mm,焊丝的送丝速度为3.5m/min。

48.焊丝采用直径为1.0mm的铜钢焊丝,按质量百分比计,焊丝的成分为:c 0.15%、si 0.3%、mn 1.2%、0%<p<0.009%、0%<s<0.001%、b 0.004%、ti 0.05%、n 0.005%,cu 0.02%、cr 0.02%、ni 0.7%、余量的铁。焊丝在焊接前通过热丝电源预热至400℃,热丝电流为100a。

49.保护气为氩气ar 70%、氮气n

2 20%、氦气he 10%的混合气体,保护气的流量为25l/min,保护气的压力为3pa,保护气的喷气口与焊接点之间的距离为35mm,保护气的喷气方向为50

°

。

50.焊接熔池形成从高能区域向低能区域的高速流动,即从三处环形带处,向两处及最外侧高速流动,然后液流撞击,形成紊乱的高速液流、搅动焊接熔池。激光填丝焊接后,在两块铝硅镀层钢板的焊缝内,任意区域中铝元素的浓度为2

‑

7%。采用水冷冲压焊接后的铝硅镀层钢板,压力为800吨,对焊缝进行检验,屈服强度960兆帕(大于检验标准950兆帕),抗拉强度1520兆帕(大于检验标准1300兆帕),延伸率5.2%(大于检验标准4%),断裂位置在母材,检验合格。

51.实施例3:请参见附图1,步骤1:将两块待拼焊的铝硅镀层钢板20固定于焊接操作平台上,可采用磁吸式吸附固定,两块铝硅镀层钢板20之间的拼焊间隙为0.3mm。两块铝硅镀层钢板20的厚度均为2mm,尺寸均为300*300mm。铝硅镀层钢板20上下表面的镀层21厚度均为25um,按质量百分比计,镀层21成分为al 90%、si 5%,其余为铁。

52.步骤2:在保护气氛围下,采用裂式高阶激光束10通过焊丝40对两块铝硅镀层钢板20进行激光填丝焊接,裂式高阶激光束10为现有技术的碟片式光纤激光器生成的功率为8kw的高阶拉盖尔

‑

高斯横模激光束,阶数为tem20,如附图4所示,波长为1064纳米,光斑轮廓的最小外径为0.9mm,光束质量为0.3mm

•

mrad。

53.激光填丝焊接的焊接速度为4m/min,离焦量为0mm,焊丝40的送丝速度为3m/min。

54.焊丝40采用直径为1.0mm的铜钢焊丝,按质量百分比计,焊丝的成分为:c0.16%、si 0.3%、mn 1.2%、0%<p<0.009%、0%<s<0.001%、b 0.004%、ti 0.05%、n 0.006%,cu 0.02%、cr 0.02%、ni 0.9%、余量的铁焊丝40在焊接前通过热丝电源预热至400℃,热丝电流为100a。

55.保护气为氩气ar 70%、氮气n2 20%、氦气he 10%的混合气体,通过保护气喷管30喷入,保护气的流量为25l/min,保护气的压力为3pa,保护气的喷气口与焊接点之间的距离为35mm,保护气的喷气方向为50

°

。

56.焊接熔池形成从高能光斑处向低能区的高速流动,即从四处高温区,向低能区及外侧高速流动,然后液流撞击,形成紊乱的高速液流、搅动焊接熔池。激光填丝焊接后,在两块铝硅镀层钢板20的焊缝内,任意区域中铝元素的浓度为2

‑

7%。采用水冷平板冲压焊接后的铝硅镀层钢板,压力为800吨,对焊缝进行检验,屈服强度960兆帕(大于检验标准950兆帕),抗拉强度1520兆帕(大于检验标准1300兆帕),延伸率5.2%(大于检验标准4%),断裂位置在母材,检验合格。

57.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。