一种gh3230合金板材及其制备方法

技术领域

1.本发明属于合金板材技术领域,尤其涉及一种gh3230合金板材及其制备方法。

背景技术:

2.随着航空发动机性能的不断提高,燃烧室进口温度、压力和出口温升逐步上升,高温燃气向火焰筒壁面的热辐射强度也随之增强,因而火焰筒所使用的高温合金板材是航空发动机的关键用材。

3.另外,一种低膨胀高温合金冷轧薄板是新型航空发动机用材,生产出合格的冷轧薄板具有很强的现实意义,为国防建设做出贡献,社会效益显著。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种gh3230合金板材及其制备方法,本发明提供的方法制备的gh3230合金板材具有较好的性能。

5.本发明提供了一种gh3230合金板材的制备方法,包括:

6.将合金原料依次进行真空感应熔炼和电渣重熔,得到钢锭;

7.将所述钢锭进行锻造、轧制和热处理,得到gh3230合金板材;

8.所述合金原料的成分为:

9.0.08~0.12wt%的c;

10.21.5~22.5wt%的cr;

11.13.5~14.0wt%的w;

12.2.0~2.4wt%的mo;

13.0.50~0.70wt%的mn;

14.0.30~0.40wt%的al;

15.0.1~0.3wt%的la;

16.0.45~0.55wt%的si;

17.≤0.015wt%的b;

18.≤0.03wt%的p;

19.≤0.015wt%的s;

20.≤0.1wt%的ti;

21.≤0.5wt%的cu;

22.≤3.0wt%的fe;

23.3.0~4.0wt%的co;

24.余量为ni。

25.优选的,所述锻造过程中采用电液锤进行开坯;

26.所述钢锭的直径为300~310mm。

27.优选的,所述电液锤开坯的方法包括:

28.依次进行一次加热、打八角、回炉加热、倒棱、收边和锻打厚度。

29.优选的,所述一次加热的温度为1200~1220℃;

30.所述回炉加热的温度为1200~1220℃。

31.优选的,所述热处理的加热温度为1220~1230℃;

32.所述热处理的冷却方式为水冷。

33.优选的,所述锻造之前还包括:

34.将所述钢锭进行均热化处理。

35.优选的,所述轧制包括:

36.先进行热轧再进行冷轧。

37.优选的,所述热轧的方法包括:

38.先进行荒轧再进行精轧;

39.所述荒轧的加热温度为1150~1170℃;

40.所述精轧的加热温度为1100~1120℃。

41.优选的,所述冷扎的变形量>25%。

42.本发明提供了一种上述技术方案所述的方法制备得到的gh3230合金板材,所述合金板材的成分为:

43.0.05~0.15wt%的c;

44.20.0~24.0wt%的cr;

45.13.0~15.0wt%的w;

46.1.0~3.0wt%的mo;

47.0.30~1.00wt%的mn;

48.0.20~0.50wt%的al;

49.0.005~0.05wt%的la;

50.0.25~0.75wt%的si;

51.≤0.015wt%的b;

52.≤0.03wt%的p;

53.≤0.015wt%的s;

54.≤0.1wt%的ti;

55.≤0.5wt%的cu;

56.≤3.0wt%的fe;

57.≤5.0wt%的co;

58.余量为ni。

59.本发明采用真空感应 电渣重熔的工艺路线,经锻造开坯,坯料热轧、冷轧,经多次冷轧、固溶热处理、酸碱洗获得冷轧薄板成品,进而生产出一种合格的高镧含量的难变形高温合金冷轧薄板产品。在本发明中,gh3230是一种以c、w、mo固溶强化的新型镍基高温合金,c含量大于0.15wt%时,合金内部会析出大量c化物相而急剧降低塑性,c要控制在较低水平;la量在 0~0.087wt%时,la含量对合金室温拉伸塑性影响较小,但含量超过0.048wt%时,合金屈服强度下降,且达到0.087wt%后,合金析出较多富la相分降低了抗氧化性;合金原料在进行配料过程中la配入量不能过低,过高的la在真空冶炼和电渣烧损后,使la元素

收得在0.005~0.05wt%之间。本发明通过调整、优化和改进冷轧薄板制备工艺,使一种高镧含量的难变形高温合金板材的表面、尺寸、性能满足标准和用户使用要求,生产出一种合格的高镧含量的难变形高温合金冷轧薄板产品,提高产品质量,为企业创造更多的经济效益。

具体实施方式

60.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员经改进或润饰的所有其它实例,都属于本发明保护的范围。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。实施例中,所用方法如无特别说明,均为常规方法。

61.本发明提供了一种gh3230合金板材的制备方法,包括:

62.将合金原料依次进行真空感应熔炼和电渣重熔,得到钢锭;

63.将所述钢锭进行锻造、轧制和热处理,得到gh3230合金板材;

64.所述合金原料的成分为:

65.0.08~0.12wt%的c;

66.21.5~22.5wt%的cr;

67.13.5~14.0wt%的w;

68.2.0~2.4wt%的mo;

69.0.50~0.70wt%的mn;

70.0.30~0.40wt%的al;

71.0.1~0.3wt%的la;

72.0.45~0.55wt%的si;

73.≤0.015wt%的b;

74.≤0.03wt%的p;

75.≤0.015wt%的s;

76.≤0.1wt%的ti;

77.≤0.5wt%的cu;

78.≤3.0wt%的fe;

79.3.0~4.0wt%的co;

80.余量为ni。

81.在本发明中,所述合金原料的成分即为合金原料进行配料后的成分,所述合金原料成分中c的质量含量优选为0.1%;cr的质量含量优选为22%;w的质量含量优选为13.8%;mo的质量含量优选为2.1~2.3%,更优选为2.2%;mn 的质量含量优选为0.6%;al的质量含量优选为0.4%;la的质量含量优选为 0.2%;si的质量含量优选为0.5%;b的质量含量优选为0.006~0.01,更优选为 0.007~0.009%,最优选为0.08%;p的质量含量优选为0.01~0.03%,更优选为 0.02%,最优选为0;s的质量含量优选为0.005~0.015%,更优选为0.008~0.012%,最优选为0.01%,最最优选为0;ti的质量含量优选为0.01~0.08%,更优选为0.02~0.06%,最优选为0.03~0.05%,最最优选为0;cu的质量含量优选

为 0.1~0.5%,更优选为0.2~0.4%,最优选为0.3%,最最优选为0;fe的质量含量优选为1~3%,更优选为1.5~2.5%,最优选为2%,最最优选为0;co的质量含量优选为1~5%,更优选为2~4%,更优选为3~4%,最优选为4%。

82.本发明对所述合金原料的种类和来源没有特殊的限制,采用本领域技术人员熟知的制备gh3230合金所采用的原料即可,如可采用含有所需成分的元素单质或合金。

83.在本发明中,gh3230是一种以c、w、mo固溶强化的新型镍基高温合金, c含量大于0.15wt%时,合金内部会析出大量c化物相而急剧降低塑性,c要控制在较低水平;la量在0~0.087wt%时,la含量对合金室温拉伸塑性影响较小,但含量超过0.048wt%时,合金屈服强度下降,且达到0.087wt%后,合金析出较多富la相分降低了抗氧化性;因此la冶炼时配入不宜过高,因la在真空冶炼和电渣均有烧损,所以配入0.2wt%左右为宜。

84.在本发明中,按照上述成分配比对合金原料进行配料制备得到的钢锭成分合格,锻造顺利。

85.本发明采用真空感应 电渣重熔工艺路线获得钢锭,经锻造,轧制,冷轧,固溶,酸碱洗等工序生产冷轧薄板。本发明采用真空感应 电渣重熔的工艺路线,生产高镧含量的难变形高温合金gh3230(gh230)冷轧薄板,尤其是对 gh3230高温合金的表面、尺寸、性能等进行控制,生产出成分合格的 gh3230(gh230)合金冷轧薄板。

86.在本发明中,采用真空感应炉熔炼工艺熔炼电极,电渣重熔电极获得钢锭。

87.在本发明中,所述真空熔炼过程中真空度优选小于1pa;优选设备运转正常送电化料;所述真空熔炼过程中,优选根据炉中情况调整功率;所述真空熔炼过程中优选在al、b

‑

fe、si加入完后取样分析全元素,然后按要求调整化学成分;所述真空熔炼过程中加入la、电解mn和ni

‑

mg前优选进行调温并充氩。

88.在本发明中,所述真空熔炼完成后优选进行浇注,得到电极棒。

89.在本发明中,所述浇注过程中采用的锭模优选用钢水烫过,清洁无锈。

90.在本发明中,所述浇注优选在真空的条件下进行。

91.在本发明中,所述电渣重熔过程中的压摆设定范围优选为5.0~4.0v,更优选为4.8~4.2v,最优选为4.6~4.4v;熔速优选为4.0~3.5kg/min,更优选为 3.6~3.8kg/min,最优选为3.7kg/min;所述电渣重熔过程中全程ar气流量优选为40~80l/min,更优选为50~70l/min,最优选为60l/min;水温控制优选为 45~60℃,更优选为50~55℃,最优选为52~53℃;底垫和引弧剂优选采用本钢(gh2130合金)。

92.在本发明中,所述锻造之前优选还包括:

93.将所述钢锭进行均匀化热处理。

94.在本发明中,所述均匀化热处理的方法优选包括:

95.在低于700℃升温至1170~1190℃保温。

96.在本发明中,所述升温时间优选≥3小时,优选升温至1175~1185℃,更优选为1180℃;保温时间优选为45~55小时,更优选为46~50小时,最优选为 48小时。

97.在本发明中,所述锻造优选为开坯锻造,优选采用多次锻造。

98.在本发明中,所述钢锭的直径优选为300~310mm,更优选为303~307mm,最优选为305mm。

99.在本发明中,所述铸造过程中的加热温度优选为1200~1220℃,更优选为 1205~

1215℃,最优选为1210℃。

100.在本发明中,所述锻造过程中优选采用电液锤开坯。

101.在本发明中,所述电液锤开坯的方法优选包括:

102.依次进行一次加热、打八角、回炉加热、倒棱、收边和锻打厚度。

103.在本发明中,所述电液锤开坯过程中优选反复进行回炉加热至锻打厚度之间的工序。

104.在本发明中,所述一次加热过程的方法优选包括:

105.低于700℃升温至1200~1220℃后保温。

106.在本发明中,所述升温时间优选≥3小时,升温温度优选为1205~1215℃,最优选为1210℃;所述保温时间优选为4~5小时,更优选为4.5小时。

107.在本发明中,所述打八角即为平砧锻锤棒材为八边形。

108.在本发明中,所述回炉加热即为锻造温度较低后需回炉加热。

109.在本发明中,所述回炉加热的温度优选为1200~1220℃,更优选为1205~1215℃,最优选为1210℃;所述回炉加热的时间优选为0.8~1.2小时,最优选为1小时。

110.在本发明中,所述倒棱即利用平砧把料棱角锻锤至平角。

111.在本发明中,所述收边即利用平砧把料捶打y方向宽度变形。

112.在本发明中,所述锻打厚度即为锻锤的主变形方向沿z方向进行变形。

113.在本发明中,锻造过程中gh3230合金极易产生裂口,本发明提供的方法直接将直径为305mm的自耗锭用电液锤开坯,不使用压机开坯,电液锤采用独特的锤打方法,可避免钢锭出现裂口,即采用多火次重复加热

‑

倒棱

‑

收边

‑ꢀ

锻打厚度的方法,减少了压机开坯需包套的繁冗工作,能够保质保量完成开坯。

114.在本发明中,所述轧制之前优选包括:

115.将锻造后的板坯经表面清理后再进行轧制。

116.在本发明中,所述轧制包括:

117.先进行热轧再进行冷轧。

118.在本发明中,所述热轧的方法优选包括:

119.先进行荒轧再进行精轧。

120.在本发明中,所述热轧过程中的荒轧加热温度优选为1150~1170℃,更优选为1155~1170℃,最优选为1170℃;精轧加热温度优选为1100~1120℃,更优选为1105~1115℃,最优选为1110℃;终扎温度优选>950℃,更优选> 1000℃,轧制节奏紧凑,终轧温度高越好;道次最大变形量优选≤25%,更优选为22~25%,最优选为23~24%;轧制过程中一次大变形,可确保晶粒度均匀。

121.在本发明中,所述热轧过程中的加热时间优选为1.5min/mm 3~5min;即根据所需产品的厚度设置热轧时间,每毫米厚度的加热时间为1.5min,3~5分钟为透烧时间。

122.在本发明中,所述冷轧过程中半成品一个轧程变形量优选为30~35%,更优选为31~34%,最优选为32~33%,所述冷轧过程中的半成品指的是多次冷轧之间的坯料,如一次冷轧半成品、二次冷轧半成品,高温合金进行冷轧时一般根据轧程进行多次冷轧;所述冷轧过程中成品(最后一个轧程获得成品) 的一个轧程变形量优选>25%,更优选为27~28%,厚度减薄后,变形越加困难,但变形率需保持25%以上,避免小变形造成成品晶粒度

混晶。

123.在本发明中,冷轧过程优选控制每个轧程的变形率,大变形有利于组织充分破碎,但因材料限制,过高的变形率不现实,优选保持半成品轧程变形率在30%以上,最后一个轧程变形率>25%。

124.在本发明中,所述热处理优选在辊底炉中进行。在本发明中,所述热处理过程中的加热温度优选为1220~1230℃,更优选为1222~1228℃,更优选为 1224~1226℃,最优选为1225℃;所述热处理过程中的冷却方式优选为水冷,水冷方式能够使本发明制备的gh3230合金板材具有更好的性能;所述热处理的时间优选为1.5min/mm 3~5min,即根据所需产品的厚度设置加热时间,每毫米厚度的加热时间为1.5min,3~5分钟为透烧时间。

125.在本发明中,所述热处理使板材在连续式热处理炉中进行固溶处理,使晶粒充分再结晶,达到晶粒度均匀,成品力学性能达到标准要求的目的。

126.在本发明中,gh3230为时效强化高温合金,冷轧变形困难,为达到降低 gh3230强化的目的,半成品、成品需使用固溶后水冷方式,避免强化相大量析出,使冷轧能够完成;热处理的加热温度优选为1220~1230℃,水冷方式,避免强度过高,超出标准范围。

127.在本发明中,所述热处理后优选还包括:

128.将热处理后的产品进行酸碱洗、平整和矫直,得到gh3230合金板材。

129.本发明对所述酸碱洗、平整和矫直的方法没有特殊的限制,采用本领域技术人员熟知的酸碱洗的方法即可。

130.在本发明中,所述矫直完成后优选还包括:

131.将矫值后的产品进行剪切、取样、检验、探伤合格后包装入库。

132.本发明还提供了一种上述技术方案所述的方法制备得到的gh3230合金板材。在本发明中,所述合金板材的成分为:

133.0.05~0.15wt%的c;

134.20.0~24.0wt%的cr;

135.13.0~15.0wt%的w;

136.1.0~3.0wt%的mo;

137.0.30~1.00wt%的mn;

138.0.20~0.50wt%的al;

139.0.005~0.05wt%的la;

140.0.25~0.75wt%的si;

141.≤0.015wt%的b;

142.≤0.03wt%的p;

143.≤0.015wt%的s;

144.≤0.1wt%的ti;

145.≤0.5wt%的cu;

146.≤3.0wt%的fe;

147.≤5.0wt%的co;

148.余量为ni。

149.在本发明中,所述c的质量含量优选为0.08~0.12%,更优选为0.1%;所述 cr的

质量含量优选为21~23%,更优选为22%;所述w的质量含量优选为 13.5~14.5%,更优选为14%;所述mo的质量含量优选为1.5~2.5%,更优选为 2%;所述mn的质量含量优选为0.4~0.9%,更优选为0.5~0.8%,最优选为 0.6~0.7%;所述al的质量含量优选为0.3~0.4%;所述la的质量含量优选为 0.01~0.04%,更优选为0.02~0.03%;所述si的质量含量优选为0.3~0.7%,更优选为0.4~0.6%,最优选为0.5%;所述b的质量含量优选为0.005~0.012%,更优选为0.008~0.01%;所述p的质量含量优选为0.01~0.03%,更优选为0.02%;所述s的质量含量优选为0.005~0.012%,更优选为0.008~0.01%;所述ti的质量含量优选为0.03~0.07%,更优选为0.05%;所述cu的质量含量优选为0.1~0.5%,更优选为0.2~0.4%,最优选为0.3%;所述fe的质量含量优选为1~3%,更优选为1.5~2.5%,最优选为2%;所述co的质量含量优选为1~5%,更优选为2~4%,最优选为3%。

150.在本发明中,所述gh3230合金板材的厚度优选为0.6~3mm,更优选为 1~2.5mm,最优选为1.5~2mm。

151.本发明采用真空感应 电渣重熔的工艺路线,经锻造开坯,坯料热轧、冷轧,经多次冷轧、固溶热处理、酸碱洗获得冷轧薄板成品,进而生产出一种合格的高镧含量的难变形高温合金冷轧薄板产品。在本发明中,gh3230是一种以c、w、mo固溶强化的新型镍基高温合金,c含量大于0.15wt%时,合金内部会析出大量c化物相而急剧降低塑性,c要控制在较低水平;la量在 0~0.087wt%时,la含量对合金室温拉伸塑性影响较小,但含量超过0.048wt%时,合金屈服强度下降,且达到0.087wt%后,合金析出较多富la相分降低了抗氧化性;合金原料在进行配料过程中la配入量不能过低,过高的la在真空冶炼和电渣烧损后,使la元素收得在0.005~0.05wt%之间。本发明通过调整、优化和改进冷轧薄板制备工艺,使一种高镧含量的难变形高温合金板材的表面、尺寸、性能满足标准和用户使用要求,生产出一种合格的高镧含量的难变形高温合金冷轧薄板产品,提高产品质量,为企业创造更多的经济效益。

152.实施例1

153.按照下述方法制备得到厚度为1.2mm的gh3230合金板:

154.将合金原料依次进行真空感应熔炼和电渣重熔,得到钢锭;

155.将所述钢锭进行锻造、轧制、热处理、酸碱洗、平整和矫直,得到gh3230 合金板材;

156.所述合金原料按照下表进行配料:

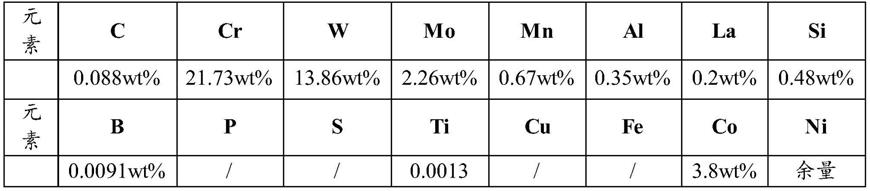

157.元素ccrwmomnallasi配入0.10wt%22.0wt%13.8wt%2.2wt%0.60wt%0.40wt%0.2wt%0.50wt%元素bpsticufeconi配入0.008wt%/////4.0wt%余量

158.所述真空感应熔炼过程中真空感应炉真空度小于1pa,设备运转正常方可送电化料;熔化时可根据炉中情况随时调整功率,al、b

‑

fe、si加入完后取样分析全元素,化学成分按最优要求调整,加la、电解mn和ni

‑

mg前需要适当调温并充氩;

159.真空熔炼后进行浇注:电极棒锭模须用钢水烫过,清洁无锈;浇注在真空下进行,浇注时注意控制浇注速度及充填质量;

160.所述电渣重熔过程中的压摆设定范围:5.0~4.0v;熔速设定4.0~3.5kg/min;全程ar气流量:40~80l/min;水温控制:45~60℃;底垫和引弧剂均使用本钢(gh3230合金);

161.所述锻造过程包括:依次进行一次加热、打八角、回炉加热、倒棱、收边和锻打厚度;所述一次加热为:采用小于700℃升温,升温时间≥3h,至1180

ꢀ±

10℃,保温48h,出炉锻造;锻造过程中的加热温度为1200~1220℃,回炉以后的加热温度为1200~1220℃,加热时间1h左右,锻造过程中重复进行回炉加热、倒棱、收边和锻打厚度的工序直至锻造至需要的尺寸;

162.所述轧制为先进行热轧再进行冷轧;

163.所述热轧为先进行荒轧,再进行精轧;荒轧的加热温度为1150~1170℃,精轧加热温度为1100~1120℃,终扎温度>1000℃;道次变形量为22~25%;加热时间为1.5min/mm 3~5min;轧制过程中保一次大变形,可确保晶粒度均匀;热轧过程中从厚度为28mm坯料生产至厚度2.5mm半成品,共进行了6个火次(1次荒轧,5次精轧)。

164.所述冷轧过程中半成品的每个轧程变形量为30~35%,避免小变形造成成品晶粒度混晶;成品的轧程变形量为27~28%;冷轧过程中从厚度为2.5mm半成品生产至厚度为0.8mm冷轧薄板共轧制了4个轧程,分别为 2.5mm

‑

1.90mm

‑

1.42mm

‑

1.07mm

‑

0.8mm。

165.所述热处理过程中的加热温度为1120~1230℃,冷却方式为水冷,加热时间为1.5min/mm 3~5min,使板材具有更好的性能。

166.按照下述方法对本发明实施例1制备的产品进行成分和性能检测,gb/t 223《钢铁及合金化学分析方法》、gb/t 228《金属材料室温拉伸试验方法》、 gb/t 232《金属材料弯曲试验方法》、gb/t 6394《金属平均晶粒度评定方法》、gb/t6395《金属高温拉伸持久试验方法》;检测结果为:

167.真空感应熔炼后浇注得到的电极棒的成分为:

[0168][0169]

电渣重熔后得到的钢锭的成分为:

[0170]

元素ccrwmomnallasi 0.088wt%

ꢀꢀꢀꢀꢀ

0.017wt% 元素bpsticufeconi

ꢀꢀ

//0.012// 余量

[0171]

注:电渣重熔后不检测cr、w、mo、mn、al、si、b、co的含量,上述元素含量与电极棒中成分一致。

[0172]

制备得到的成品板材的性能检测结果如下:

[0173]

[0174][0175]

实施例2

[0176]

按照下述方法制备得到厚度为2.0mm的gh3230合金板:

[0177]

将合金原料依次进行真空感应熔炼和电渣重熔,得到钢锭;

[0178]

将所述钢锭进行锻造、轧制、热处理、酸碱洗、平整和矫直,得到gh3230 合金板材;

[0179]

所述合金原料按照下表进行配料:

[0180]

元素ccrwmomnallasi配入0.10wt%22.0wt%13.8wt%2.2wt%0.60wt%0.40wt%0.2wt%0.50wt%元素bpsticufeconi配入0.008wt%/////4.0wt%余量

[0181]

所述真空感应熔炼过程中真空感应炉真空度小于1pa,设备运转正常方可送电化料;熔化时可根据炉中情况随时调整功率,al、b

‑

fe、si加入完后取样分析全元素,化学成分按最优要求调整,加la、电解mn和ni

‑

mg前需要适当调温并充氩;

[0182]

真空熔炼后进行浇注:电极棒锭模须用钢水烫过,清洁无锈;浇注在真空下进行,浇注时注意控制浇注速度及充填质量;

[0183]

所述电渣重熔过程中压摆设定范围:5.0~4.0v;熔速设定:4.0~3.5kg/min;全程ar气流量:40~80l/min;水温控制:45~60℃;底垫和引弧剂均使用本钢(gh3230合金)。

[0184]

所述锻造过程包括:依次进行一次加热、打八角、回炉加热、倒棱、收边和锻打厚度;所述一次加热为:采用小于700℃升温,升温时间≥3h,至1180

ꢀ±

10℃,保温48h,出炉锻造;锻造过程中的加热温度为1200~1220℃,回炉以后的加热温度为1200~1220℃,加热时间1h左右,锻造过程中重复进行回炉加热、倒棱、收边和锻打厚度的工序直至锻造至需要的尺寸;

[0185]

所述轧制为先进行热轧再进行冷轧;

[0186]

所述热轧为先进行荒轧,再进行精轧;荒轧的加热温度为1150~1170℃,精轧加热温度为1100~1120℃,终扎温度>1000℃;道次变形量为22~25%;加热时间为1.5min/mm 3~5min;轧制过程中保一次大变形,可确保晶粒度均匀;热轧过程中从厚度为28mm坯料生产至厚度3.6mm半成品,共进行了4个火次(1次荒轧,3次精轧)。

[0187]

所述冷轧过程中半成品的每个轧程变形量为30~35%,避免小变形造成成品晶粒度混晶;成品的轧程变形量为27~28%;冷轧过程中从厚度为3.6mm半成品生产至厚度为0.8mm冷轧薄板共轧制了2个轧程,分别为 3.6mm

‑

2.7mm

‑

2.0mm。

[0188]

所述热处理过程中的加热温度为1120~1230℃,冷却方式为水冷,加热时间为1.5min/mm 3~5min,使板材具有更好的性能。

[0189]

按照实施例1所述的方法,对本发明实施例2制备的产品进行成分和性能检测,检

测结果为:

[0190]

真空感应熔炼后浇注得到的电极棒的成分为:

[0191][0192]

电渣重熔后得到的钢锭的成分为:

[0193]

元素ccrwmomnallasi 0.085wt%

ꢀꢀꢀꢀꢀ

0.02wt% 元素bpsticufeconi

ꢀꢀ

//0.011// 余量

[0194]

制备得到的成品板材的性能检测结果如下:

[0195][0196][0197]

由以上实施例可知,本发明采用真空感应 电渣重熔的工艺路线,经锻造开坯,坯料热轧、冷轧,经多次冷轧、固溶热处理、酸碱洗获得冷轧薄板成品,进而生产出一种合格的高镧含量的难变形高温合金冷轧薄板产品。在本发明中,gh3230是一种以c、w、mo固溶强化的新型镍基高温合金,c含量大于0.15wt%时,合金内部会析出大量c化物相而急剧降低塑性,c要控制在较低水平;la量在0~0.087wt%时,la含量对合金室温拉伸塑性影响较小,但含量超过0.048wt%时,合金屈服强度下降,且达到0.087wt%后,合金析出较多富la相分降低了抗氧化性;合金原料在进行配料过程中la配入量不能过低,过高的la在真空冶炼和电渣烧损后,使la元素收得在0.005~0.05wt%之间。本发明通过调整、优化和改进冷轧薄板制备工艺,使一种高镧含量的难变形高温合金板材的表面、尺寸、性能满足标准和用户使用要求,生产出一种合格的高镧含量的难变形高温合金冷轧薄板产品,提高产品质量,为企业创造更多的经济效益。

[0198]

以上所述的仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。