1.本发明涉及一种双层超小辐向线圈压服方法及装置,用于交流变压器、换流变压器中的超小辐向双层线圈的压服操作,属于变压器线圈生产制造技术领域。

背景技术:

2.在变压器中会有双层超小辐向的线圈(由内线圈和外线圈组成),内线圈和外线圈的线圈单层辐向只有10

‑

15mm,即一根导线的厚度,内线圈和外线圈之间装配硬纸筒和油隙撑条。在变压器线圈制作过程中,为了保证线圈恒压干燥时线圈充分受压,需要对线圈施加较大的外部压力。由于双层超小辐向的线圈的特殊结构,传统的压服装置经常会损坏硬纸筒和油隙撑条,因此,需要专门设计特殊的工装,用于双层超小辐向线圈的压服操作。

技术实现要素:

3.为了解决上述技术问题,本发明提供一种双层超小辐向线圈压服方法及装置。本发明所采用的技术方案如下:

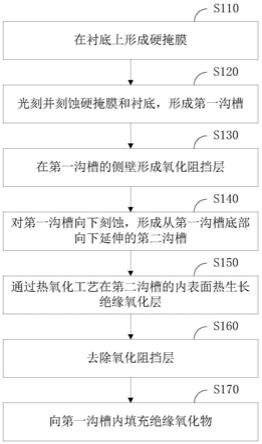

4.一种双层超小辐向线圈压服方法,包括以下步骤:

5.制作用于压服内线圈的内压服圈,制作用于压服外线圈的外压服圈,制作用于传导压力的压服垫块;

6.将一圈酚醛木块放置于下压盘上,将外线圈和内线圈放置于酚醛木块上,将内压服圈放置于内线圈上,将外压服圈放置于外线圈上,将压服垫块放置于内压服圈和外压服圈上,将上压盘放置于压服垫块上;

7.将压服螺杆的两端分别穿过上压盘和下压盘后,通过紧固螺母拧紧固定;

8.在上压盘上施加压力,压力依次经上压盘、压服垫块、内压服圈和外压服圈传导至内线圈和外线圈上,完成双层超小辐向线圈的压服操作。

9.一种双层超小辐向线圈压服装置,应用前述的压服方法,包括:压服垫块、内压服圈和外压服圈。内压服圈置于内线圈上面的静电环之上,外压服圈置于外线圈上面的静电环之上,压服垫块置于内压服圈和外压服圈之上,内压服圈和外压服圈主要使静电环受力均匀,防止受力集中导致静电环开裂。所述的压服垫块与内压服圈和外压服圈相接触的一面设置有u形槽口,所述的u形槽口用于避开内压服圈和外压服圈之间的硬纸筒和油隙撑条,避免线圈压服过程中损坏硬纸筒和油隙撑条。内压服圈和外压服圈为分瓣组合结构,内压服圈和外压服圈上各设置一个开口用于避开线圈出头。

10.本发明的有益效果:

11.本发明应用于双层超小辐向线圈压服,可以实现内线圈和外线圈同时压服的效果。内外线圈受力相同、均匀,保证压服效果,可热压或恒压。同时,合理避开硬纸筒和油隙撑条,并且有效保护静电环,防止线圈压服过程中使产品出现质量隐患,提升变压器产生的安全性。

附图说明

12.为了更清楚地说明本发明的具体实施方式、或者现有技术中的技术方案,下面将对具体实施方式或现有技术的描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图是本发明的一些具体实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的属于本技术保护范围之内的附图。

13.图1为本发明实施例的实现压服方法的完整装配剖视图;

14.图2为本发明实施例的压服装置与双层超小辐向线圈的装配剖视图;

15.图中,1为压服垫块,2为内压服圈,3为外压服圈,4为通孔,5为外线圈,6为内线圈,7为硬纸筒,8为上压盘,9为压服螺杆,10为紧固螺母,11为酚醛木块,12为下压盘。

具体实施方式

16.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。

17.如图1所示,为本发明实施例的实现压服方法的完整装配剖视图。一种双层超小辐向线圈压服方法,包括以下步骤:

18.制作用于压服内线圈6的内压服圈2,制作用于压服外线圈5的外压服圈3,制作用于传导压力的压服垫块1。

19.在压服垫块1与内压服圈2和外压服圈3相接触的一面开置u形槽口,所述的u形槽口用于避开外线圈5和内线圈6之间的硬纸筒7和油隙撑条(油隙撑条图中未示出,外线圈5和内线圈6的上部的静电环图中也未示出)。在压服垫块1上设置通孔4,将收缩管穿过通孔4之后绑扎压服垫块1。内压服圈2和外压服圈3为分瓣组合结构,内压服圈2和外压服圈3的内外径大于双层超小辐向线圈上的静电环的内外径,在内压服圈2和外压服圈3与压服垫块1相接触的一面上铣凹形槽口。在内压服圈2和外压服圈3上设置开口,所述的开口用于避开线圈出头。

20.将一圈酚醛木块11放置于下压盘12上,将外线圈5和内线圈6放置于酚醛木块11上,将内压服圈2放置于内线圈6上,将外压服圈3放置于外线圈5上,将压服垫块1放置于内压服圈2和外压服圈3上,将上压盘8放置于压服垫块1上。硬纸筒7和油隙撑条位于外线圈5和内线圈6之间,压服垫块1上的u形槽口避开硬纸筒7和油隙撑条。通过内压服圈2和外压服圈3上的开口避开线圈出头。将收缩管穿过通孔4之后绑扎压服垫块1。

21.将压服螺杆9的两端分别穿过上压盘8和下压盘12后,通过紧固螺母10拧紧固定。

22.在上压盘8上通过液压缸等设备施加压力,压力依次经上压盘8、压服垫块1、内压服圈2和外压服圈3传导至内线圈6和外线圈5上,完成双层超小辐向线圈的压服操作。

23.如图2所示,为本发明实施例的压服装置与双层超小辐向线圈的装配剖视图。因为静电环的尺寸较小,图中未示出静电环。一种双层超小辐向线圈压服装置,包括:压服垫块1、内压服圈2和外压服圈3。所述的压服垫块1与内压服圈2和外压服圈3相接触的一面设置有u形槽口,压服垫块1位于上压盘8与内压服圈2和外压服圈3之间,将施加于上压盘8的压力传递到双层超小辐向线圈上实现压服操作。

24.所述的压服垫块1,宽度超过双层超小辐向线圈的辐向10mm,高度超过线圈出头长度50mm以避开线圈出头,厚度不小于30mm。由于位于内压服圈2和外压服圈3之间的硬纸筒

和油隙撑条略高于内压服圈2和外压服圈3,所以,根据硬纸筒和油隙撑条与内压服圈2和外压服圈3的相对高度(即高度差值)确定u形槽口的开槽尺寸,确保压服时不会顶坏硬纸筒和油隙撑条。因为压服垫块1重量较大,并且需要用到多个压服垫块1,多个压服垫块1避开油隙撑条的位置分档放置,所以,在多个压服垫块1的相邻侧面上配打φ10的通孔4,使用φ5的收缩管穿过通孔4之后绑扎压服垫块1,防止压服垫块1掉落时损伤硬纸筒和油隙撑条。

25.所述的内压服圈2和外压服圈3,根据内线圈6和外线圈5上的静电环尺寸设计,内压服圈2和外压服圈3的内外径比静电环内外径大3mm,即辐向超过静电环辐向。内压服圈2放置于内线圈6上,外压服圈3放置于外线圈5上。内压服圈2和外压服圈3主要使压服垫块1所传递的压力均匀施加于内线圈6和外线圈5,防止双层超小辐向线圈上部的静电环因受力不均匀而被压伤开裂。

26.所述的内压服圈2和外压服圈3的材质,可根据实际需要选用,可选取层压木、层压纸板或者不锈钢材质,选用层压木时厚度不少于20mm。由于双层超小辐向线圈通常具有较大的直径,如果将内压服圈2和外压服圈3一体化设计,会带来较大的经济成本和工艺难度,所以,将内压服圈2和外压服圈3设计为分瓣组合结构,优选将内压服圈2和外压服圈3分四瓣,分瓣连接处设计相对应的坡口实现对接。为了避开双层超小辐向线圈出头,在内压服圈2和外压服圈3上各设置一个开口,开口用于供线圈出头穿过,开口的尺寸根据线圈出头宽度确定。在内压服圈2和外压服圈3与压服垫块1相接触的一面上可铣凹形槽口,凹形槽口的深度5mm,通过凹形槽口与压服垫块1相接触,使得压服操作过程中压服垫块1更牢固不易滑落。

27.应用图2所示的双层超小辐向线圈压服装置,装配成一个整体进行压服操作,酚醛木块11位于下压盘12上,外线圈5和内线圈6位于酚醛木块11上,内压服圈2位于内线圈6上,外压服圈3位于外线圈5上,压服垫块1位于内压服圈2和外压服圈3上,上压盘8位于压服垫块1上,压服螺杆9的两端分别穿过上压盘8和下压盘12通过紧固螺母10拧紧固定。

28.最后需要说明的是:以上实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此。本领域技术人员应该理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。