1.本发明涉及生物柴油技术领域,具体涉及一种废弃油脂的气相酯化系统及其处理废弃油脂的方法。

背景技术:

2.硫酸气相酯化催化剂在酯化反应的过程中存在用量大,能耗高,生产效率低的问题。120℃硫酸催化甲醇气相酯化的硫酸用量一般在0.5—0.7%之间,由于催化剂量大的问题给后续加工带来很多问题,而且甲醇用量大,酸价难以降至1koh/(mg/g)以下。

技术实现要素:

3.为了解决这一技术问题,采用硫酸催化剂计量分段加入的方法达成催化剂用量大幅度降低的目的。

4.本发明的目的在于克服上述技术不足,提供一种废弃油脂的气相酯化系统及其处理废弃油脂的方法,解决现有技术中硫酸和甲醇用量大,且难以将酸价降至1koh/(mg/g)以下的技术问题。

5.为达到上述技术目的,本发明的技术方案提供一种废弃油脂的气相酯化系统及其处理废弃油脂的方法。

6.本发明提出一种废弃油脂的气相酯化系统,包括依次连通的甲醇罐、三级酯化反应塔、二级酯化反应塔、一级酯化反应塔和废弃油脂罐;所述甲醇罐的出料端与所述三级酯化反应塔连通,所述废弃油脂罐的出料端与所述一级酯化反应塔连通;

7.还包括硫酸罐,所述硫酸罐的出料端分别与所述三级酯化反应塔、所述二级酯化反应塔和所述一级酯化反应塔连通。

8.进一步地,还包括第一管道、第二管道、第三管道和第四管道;所述甲醇罐的出料端通过所述第一管道与所述三级酯化反应塔的底部连通;所述三级酯化塔的顶部出料口通过所述第二管道与所述二级酯化反应塔的底部进料口连通;所述二级酯化反应塔的顶部出料口通过所述第三管道与所述一级酯化反应塔的底部进料口连通;所述废弃油脂罐的出料口通过所述第四管道与所述一级酯化反应塔的顶部进料口连通。

9.进一步地,还包括第一油泵,所述第一油泵的进料端与所述一级酯化反应塔的底部连通,所述第一油泵的出料端与二级酯化反应塔的顶部连通,所述第一油泵用于将一级酯化反应塔内的一级酯化油输送至二级酯化反应塔内。

10.进一步地,还包括第二油泵,所述第二油泵的进料端与所述二级酯化反应塔的底部连通,所述第二油泵的出料端与所述三级酯化反应塔的顶部连通,所述第二油泵用于将所述二级酯化反应塔内的二级酯化油输送至所述三级酯化反应塔内。

11.进一步地,还包括甲醇蒸馏塔,所述甲醇蒸馏塔的底部进料口与所述一级酯化反应塔的顶部连接,所述甲醇蒸馏塔用于提纯一级酯化反应后的甲醇。

12.进一步地,还包括甲醇暂存罐,所述甲醇暂存罐的进料端与所述甲醇蒸馏塔连通,

所述甲醇暂存罐用于存储提纯后的甲醇。

13.进一步地,还包括第一加热器,所述第一加热器的进料端与所述废弃油脂罐连通,所述第一加热器的出料端与所述三级酯化反应塔连通,所述第一加热器用于加热废弃油脂。

14.进一步地,还包括第二加热器,所述第二加热器的进料端与所述甲醇罐连通,所述第二加热器的出料端与所述三级酯化反应塔连通,所述第二加热器用于加热甲醇。

15.进一步地,所述一级酯化反应塔或者二级酯化反应塔或者三级酯化反应塔包括塔体、第一分布器和第二分布器;所述第一分布器设于所述塔体内的底部,所述第二分布器设于所述塔体内的顶部,所述第一分布器用于分布甲醇,所述第二分布器用于分布废弃油脂或者酯化油。

16.此外,本发明还提出一种上述废弃油脂的气相酯化系统处理废弃油脂的方法,包括以下步骤:

17.硫酸、甲醇和废弃油脂在一级酯化反应塔中在115

‑

125℃下进行一级酯化反应生成一级酯化油;

18.所述一级酯化油、甲醇和硫酸在二级酯化反应塔中在115

‑

125℃下进行二级酯化反应生成二级酯化油;

19.所述二级酯化油、甲醇和硫酸在三级酯化反应塔中在115

‑

125℃下反应生成三级酯化油。

20.与现有技术相比,本发明的有益效果包括:甲醇罐、三级酯化反应塔、二级酯化反应塔、一级酯化反应塔和废弃油脂罐依次连通,甲醇罐的甲醇进入三级酯化反应塔,废弃油脂罐进入一级酯化反应塔,甲醇优先参与三级酯化反应,再参与二级酯化反应最后参与一级酯化反应,一级酯化反应中是最初的废弃油脂在硫酸的催化作用下与甲醇发生酯化反应生成一级酯化油,一级酯化油进入二级酯化反应塔在硫酸的作用下与甲醇发生酯化反应生成二级酯化油,二级酯化油进入三级酯化反应塔在硫酸的作用下发生酯化反应生成三级酯化油,从一级酯化反应到三级酯化反应,酯化油的酸价在不断降低,对甲醇的要求也越高,所以采用甲醇逆向反应满足了酯化反应对甲醇的要求,高效利用了甲醇而且反应连贯提高了酯化效率,另外硫酸分段分别进入三个酯化反应塔,根据酸价添加相应的硫酸,大幅度降低了硫酸的加入量,硫酸的加入量可低至0.3%左右,并且酯化油的酸价可降至0.53koh/(mg/g)。

附图说明

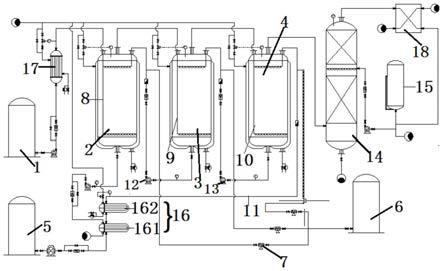

21.图1是本发明实施例1中废弃油脂的气相酯化系统的结构示意图。

22.图2是本发明实施例1的一级酯化反应塔的结构示意图。

23.附图标记说明:1、甲醇罐;2、三级酯化反应塔;3、二级酯化反应塔;4、一级酯化反应塔;41、塔体;42、第一分布器;43、第二分布器;5、废弃油脂罐;6、硫酸罐;7、计量泵;8、第一管道;9、第二管道;10、第三管道;11、第四管道;12、第一油泵;13、第二油泵;14、甲醇蒸馏塔;15、甲醇暂存罐;16、第一加热器;161、第一u型换热器;162、第二u型换热器;17、第二加热器;18、板式冷凝器。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.实施例1

26.结合图1

‑

2,本实施例提供了一种废弃油脂的气相酯化系统,包括依次连通的甲醇罐1、三级酯化反应塔2、二级酯化反应塔3、一级酯化反应塔4和废弃油脂罐5;甲醇罐1的出料端与与三级酯化反应塔2连通,废弃油脂罐5的出料端与一级酯化反应塔4连通;

27.还包括硫酸罐6,硫酸罐6的出料端分别与三级酯化反应塔2、二级酯化反应塔3和一级酯化反应塔4连通。

28.进一步地,硫酸罐6通过计量泵7分别与三级酯化反应塔2、二级酯化反应塔3和一级酯化反应塔4的顶部连通。

29.在上述实施例的基础上,本实施例还包括第一管道8、第二管道9、第三管道10和第四管道11;甲醇罐1的出料端通过第一管道8与三级酯化反应塔2的底部连通;三级酯化塔的顶部出料口通过第二管道9与二级酯化反应塔3的底部进料口连通;二级酯化反应塔3的顶部出料口通过第三管道10与一级酯化反应塔4的底部进料口连通;废弃油脂罐5的出料口通过第四管道11与一级酯化反应塔4的顶部进料口连通。气相甲醇进入各酯化反应塔的底部可以与酯化反应塔内的反应物充分接触,废弃油脂罐5与硫酸一起从一级酯化反应塔4的顶部进入可以与一级酯化反应塔4内底部往上走的气相甲醇充分接触,有利于提高一级酯化反应的效率。

30.在上述实施例的基础上,本实施例还包括第一油泵12,第一油泵12的进料端与一级酯化反应塔4的底部连通,第一油泵12的出料端与二级酯化反应塔3的顶部连通,第一油泵12用于将一级酯化反应塔4内的一级酯化油输送至二级酯化反应塔3内。第一油泵12将一级酯化油从一级酯化反应塔4的底部导出,之后从二级酯化反应塔3的顶部输入,有利于一级酯化油与气相甲醇的充分接触,进而提高二级酯化反应的效率。

31.在上述实施例的基础上,本实施例还包括第二油泵13,第二油泵13的进料端与二级酯化反应塔3的底部连通,第二油泵13的出料端与三级酯化反应塔2的顶部连接,第二油泵13用于将二级酯化反应塔3内的二级酯化油输送至三级酯化反应塔2内。有利于二级酯化油与气相甲醇的充分接触,进而提高三级酯化反应的效率。

32.在上述实施例的基础上,本实施例还包括甲醇蒸馏塔14,甲醇蒸馏塔14的底部进料口与一级酯化反应塔4的顶部连接,甲醇蒸馏塔14用于提纯一级酯化反应后的甲醇。一级酯化反应塔4反应后的甲醇从其顶部开口溢出,进入甲醇蒸馏塔14提纯得到甲醇。

33.在上述实施例的基础上,本实施例还包括甲醇暂存罐15,甲醇暂存罐15的进料端与甲醇蒸馏塔14连通,甲醇暂存罐15用于存储提纯后的甲醇。

34.在上述实施例的基础上,本实施例还包括第一加热器16,第一加热器16的进料端与废弃油脂罐5连通,第一加热器16的出料端与三级酯化反应塔2连通,第一加热器16用于加热废弃油脂。第一加热器16对废弃油脂进行加热有利于达到酯化反应所需的115

‑

125℃。进一步地,本实施例的第一加热器16包括第一u型换热器161和第二u型换热器162,废弃油脂罐5与第一u型换热器161连通,第一u型换热器161与第二u型换热器162连通,第二u型换

热器162与第三酯化反应塔连通。

35.在上述实施例的基础上,本实施例还包括第二加热器17,第二加热器17的进料端与甲醇罐1连通,第二加热器17的出料端与和三级酯化反应塔2连通,第二加热器17用于加热甲醇。第二加热器17对甲醇进行加热形成气相甲醇通入三级酯化反应塔2中。

36.在上述实施例的基础上,本实施例中一级酯化反应塔4或者二级酯化反应塔3或者三级酯化反应塔2包括塔体41、第一分布器42和第二分布器43;第一分布器42设于塔体41内的底部,第二分布器43设于塔体41内的顶部,第一分布器42用于分布甲醇,第二分布器43用于分布废弃油脂或者酯化油。进一步地,第一分布器42和第二分布器43为耐腐蚀聚偏氟乙烯分布器,第一分布器42的孔径为0.5

‑

1.5mm,优选为0.6

‑

1.2mm,更优选为0.9

‑

1.1mm,第一分布器43的孔径为2.0

‑

5.0mm,优选为2.5

‑

4.0mm,更优选为3.0

‑

3.2mm。

37.在上述实施例的基础上,本实施例中的系统还包括板式冷凝器18,板式冷凝器18用于控制整个系统的温度,该设备为本领域通用设备,此处不再赘述。

38.另外在整个系统中为方便运输在设备间通常设有泵,图1中有示出,泵的设计属于本领域常用的设备,故不再赘述,另外也相应了设有多个开关阀。

39.此外,本实施例还包括一种上述废弃油脂的气相酯化系统处理废弃油脂的方法,包括以下步骤:

40.硫酸、甲醇和废弃油脂在一级酯化反应塔4中在115

‑

125℃下进行一级酯化反应生成一级酯化油;反应时间为60

‑

120分钟,优选为70

‑

110分钟,更优选为90

‑

100分钟;

41.所述一级酯化油、甲醇和硫酸在二级酯化反应塔3中在115

‑

125℃下进行二级酯化反应生成二级酯化油;二级酯化反应的时间为60

‑

120分钟,优选为70

‑

110分钟,更优选为90

‑

100分钟;

42.所述二级酯化油、甲醇和硫酸在三级酯化反应塔2中在115

‑

125℃下反应生成三级酯化油;三级酯化反应的时间为90

‑

150分钟,优选为100

‑

130分钟,更优选为110

‑

120分钟。

43.甲醇蒸汽(气相甲醇)用量与特定酸价油脂的比例一般为5

‑

15%,酸价越低用量越小,反之,酸价越高用量越大。甲醇用量与酸价的对应关系如下表1所示。

44.表1不同酸价油脂对应的甲醇用量

45.油脂酸价(koh/(mg/g))甲醇用量(%)20740860980101001112012140131601418015

46.相关试验:

47.采用本实施例中的系统不利不同酸价的废弃油脂,三个酯化反应塔中的反应温度都为122℃,一级酯化反应的时间为90分钟,二级酯化反应的时间为90分钟,三级酯化反应

的时间为120分钟,硫酸和甲醇的用量以及三级酯化油的酸价如表2所示。

48.表2系统处理不同酸价的废弃油脂的结果

[0049][0050]

从表2可以看出,经过系统处理后的废弃油脂,酸价可降至0.53koh/(mg/g),而且硫酸的用量不到0.3%,甲醇的用量在7

‑

12%,甲醇和硫酸的用量都较少。

[0051]

对比试验:

[0052]

将上述试验中的废弃油脂只用三级酯化反应塔在122℃下进行降酸价处理8小时,结果如表3所示。

[0053]

表3三级酯化反应塔处理废弃油脂的结果

[0054][0055]

从表3可以看出,只采用三级酯化反应塔处理废弃油脂,硫酸和甲醇的用量都较高,而且经过8小时的酯化反应,酸价也不能降至1koh/(mg/g)以下。

[0056]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。