1.本发明涉及驱油剂领域,尤其涉及一种含有脂肽的含有脂肽的复合驱油剂及其使用方法。

背景技术:

2.油田的开发分为三个过程:第一,利用天然能量如油藏流体的弹性能量、边水的水 压、原油自身的重力和气顶气压等进行开采,称之为一次采油,采收率约为20%~30%;第二,在天然能量逐渐消耗,没有开采能力是,人工的采取注气和注水等措施来保持油藏压力 继续开采,即气驱、水驱开采,一称之为二次采油,采收率约为20%~40%;第三,在补充油藏压力仍不能继续开采之后,人工注入化学物质、溶剂和热载体等化学药剂作为驱油介质进行驱油开采,称之为三次采油。三次采油的采收率根据不同工艺差异较大,一般为50%~70%。

3.目前,油田常用驱油体系有强碱三元体系和弱碱三元体系。强碱三元体系是由重烷基苯磺酸盐、聚合物、氢氧化钠组成,弱碱三元体系是由石油磺酸盐、聚合物、碳酸钠组成。现有弱碱三元体系驱油体系成本高,采出井结垢导致的举升系统严重,增加了地面处理系统的难度,采出井结垢问题导致产能下降、采收率降低等系列问题,由于采油过程中结垢情况的复杂性,单一使用各物料含量相同的含有脂肽的复合驱油剂无法满足解决不同情况下的除垢问题。

技术实现要素:

4.为此,本发明提供一种含有脂肽的复合驱油剂及其使用方法,可以解决无法通过驱油剂使用方法提高原油采收率的技术问题。

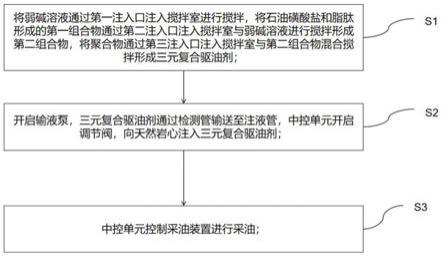

5.为实现上述目的,本发明提供一种含有脂肽的复合驱油剂使用方法,包括:步骤s1,将弱碱溶液通过第一注入口注入搅拌室进行搅拌,将石油磺酸盐和脂肽形成的第一组合物通过第二注入口注入搅拌室与弱碱溶液进行搅拌形成第二组合物,将聚合物通过第三注入口注入搅拌室与第二组合物混合搅拌形成含有脂肽的复合驱油剂;步骤s2,开启输液泵,含有脂肽的复合驱油剂通过检测管输送至注液管,中控单元开启调节阀,向天然岩心注入含有脂肽的复合驱油剂;步骤s3,所述中控单元控制采油装置进行采油;所述检测管包括第一检测管道和第二检测管道,所述第一检测管道一端与所述搅拌室出料口相连接,第一检测管道另一端与所述第二检测管道相连接,其中,第一检测管道与水平面形成的夹角大于第二检测管道与水平面形成的夹角;含有脂肽的复合驱油剂通过所述检测管输送至所述注液管,所述中控单元通过图像处理装置获取预设时间内,当前含有脂肽的复合驱油剂在第二检测管道的移动距离设为s,停留在第一检测管道与第二检测管道连接处的含有脂肽的复合驱油剂的高度设为h,中控单元获取当前含有脂肽的复合驱油剂粘度m,设定m=m

×

h/h0

×

s/s0,其中,h0为含有脂肽的复合驱油剂标准高度,s0为含有

脂肽的复合驱油剂标准位移,m为含有脂肽的复合驱油剂标准粘度;当含有脂肽的复合驱油剂的粘度低于预设标准时,所述中控单元增加第一组合物投入量和提高含有脂肽的复合驱油剂驱动速度;若含有脂肽的复合驱油剂的粘度高于预设标准时,所述中控单元降低聚合物投入量和降低含有脂肽的复合驱油剂驱动速度;所述注液管与检测管相连接,用于向天然岩心注入含有脂肽的复合驱油剂,注液管进料口处设置有输液泵,用于为注液管注入含有脂肽的复合驱油剂提供动力,所述注液管包括若干注液管道,所述注液管道均匀的分布于所述采油装置井壁外侧,注液管道出液口处设置有调节阀,用于调节注液管道出液口的开口面积;当所述中控单元判定需提高含有脂肽的复合驱油剂驱动速度,中控单元提高输液泵输送压力和缩小调节阀开口面积;当所述中控单元判定需降低含有脂肽的复合驱油剂驱动速度,中控单元降低输液泵输送压力和增加调节阀开口面积,以使含有脂肽的复合驱油剂驱动速度符合预设标准;所述采油装置内设置有除垢装置,所述除垢装置设置于所述采油装置内,用于去除采油过程中产生结垢,所述除垢装置包括检测装置,所述检测装置设置于所述除垢装置内,用于获取结垢重量,除垢装置还包括除垢刀,所述除垢刀设置于除垢装置顶部,用于刮除所述采油装置井壁的结垢;所述中控单元通过检测装置获取采油过程中油内结垢量,若油内结垢量小于预设值,中控单元判定驱油剂符合预设标准,若油内结垢量大于预设值,所述中控单元降低弱碱溶液注入量并对采油装置井壁进行除垢;当所述中控单元判定需对采油装置井壁进行除垢,中控单元根据获取的井壁结垢量对所述注液管道口的调节阀开口面积进行调节,若井壁结垢量小于预设值,中控单元判定当前注液管道注液量符合预设标准,不对调节阀进行调节;若井壁结垢量大于预设值,中控单元判定当前注液管道注液量不符合预设标准,中控单元缩小调节阀开口面积。

6.进一步地,所述中控单元预设含有脂肽的复合驱油剂粘度w,中控单元根据获取的含有脂肽的复合驱油剂粘度m与预设粘度相比较,对第一组合物投入量t20、聚合物投入量t30和含有脂肽的复合驱油剂的驱动速度p0,其中,当m≤w1,所述中控单元判定当前含有脂肽的复合驱油剂粘度不符合预设标准,中控单元增加第一组合物投入量t20至t21,中控单元提高含有脂肽的复合驱油剂驱动速度p0至p1,设定p1=p0

×

(1 (w1

‑

m)/w1);当w1<m<w2,所述中控单元判定当前含有脂肽的复合驱油剂粘度符合预设标准;当m≥w2,所述中控单元判定当前含有脂肽的复合驱油剂粘度不符合预设标准,中控单元降低聚合物投入量t20至t22,中控单元降低含有脂肽的复合驱油剂驱动速度p0至p2,设定p2=p0

×

(1 (m

‑

w2)/w2);其中,所述中控单元预设含有脂肽的复合驱油剂粘度w,设定,第一预设含有脂肽的复合驱油剂粘度w1、第二预设含有脂肽的复合驱油剂粘度w2。

7.进一步地,当所述中控单元获取的含有脂肽的复合驱油剂粘度m小于等于第一预设含有脂肽的复合驱油剂粘度w1时,中控单元根据实时粘合度与预设粘合度的差值调节第一组合物的投入量t20至t21,设定t21=t20

(1 (w1

‑

m)/w1)

;当所述中控单元获取的含有脂肽的复合驱油剂粘度m大于等于第二预设含有脂肽的复合驱油剂粘度w2时,中控单元根据实时粘合度与预设粘合度的差值调节第一组合物的投入量t20至t22,设定t22=t20

(1

‑

(m

‑

w2)w2)

。

8.进一步地,所述中控单元获取含有脂肽的复合驱油剂实时驱动速度,中控单元根

据实时驱动速度pi与预设含有脂肽的复合驱油剂的驱动速度p0相比较,调节输送泵输送压力f0和调节阀开口面积d0,其中,当pi≥p0,所述中控单元增加所述输送泵输送压力f0至f1,设定f1=f0

×

(1 ((pi

‑

p0)/p0)2)、中控单元缩小所述调节阀开口面积d0至d1,,设定d1=d0

×

(1

‑

(pi

‑

p0)/p0);当pi<p0,所述中控单元降低所述输送泵输送压力f0至f2,设定f2=f0

×

(1

‑

((p0

‑

pi)/p0)2)、中控单元增加所述调节阀开口面积d0至d2,设定d2=d0

×

(1 (p0

‑

pi)/p0)。

9.进一步地,所述中控单元获取含有脂肽的复合驱油剂实时驱动速度,所述中控单元预设油内结垢量g,中控单元将单次采油时获取的油内结垢量h与预设油内结垢量相比较,调节弱碱溶液注入量和对井壁结垢进行清除,其中,当h≤g1,所述中控单元判定驱油剂符合预设标准;当g1<h<g2,所述中控单元判定驱油剂不符合预设标准,中控单元减少弱碱溶液注入量t10至t11;当h≥g2,所述中控单元判定驱油剂不符合预设标准,中控单元控制所述除垢装置对采油装置井壁结垢进行清除;其中,所述中控单元预设油内结垢量g,设定,第一预设油内结垢量g1、第二预设油内结垢量g2。

10.进一步地,当所述中控单元获取单次采油时获取的油内结垢量在第一预设油内结垢量和第二预设油内结垢量g2之间时,中控单元将弱碱溶液注入量t10降低至t11,设定,t11=t10

×

(1

‑

(h

‑

g1)

×

(g2

‑

h)/(g1

×

g2))。

11.进一步地,所述中控单元预设若干井壁除垢区域,包括,第一除垢区域、第二除垢区域以及第n除垢区域,所述中控单元获取所述结垢装置清除第i区域井壁结垢时初始重量mi0和清除第i区域井壁结垢后的重量mi1的重量差值为第i区域井壁结垢量

△

mi,设定

△

mi=mi1

‑

mi0,中控单元根据第i区域结垢量

△

mi与预设重量差值相比较,对第i区域的注液管调节阀开口面积进行调节,其中,当

△

mi≤k1,所述中控单元增加第i除垢区域注液管道的调节阀开口面积di至di1,设定di1=di

×

(1 (k1

‑△

mi)/k1);当k1<

△

mi<k2,所述中控单元不对注液管道调节阀开口面积进行调节;当

△

mi≥k2,所述中控单元缩小第i除垢区域注液管道的调节阀开口面积di至di2,设定di2=di

×

(1

‑

(

△

mi

‑

k2)/k2);其中,所述中控单元预设井壁结垢量k,设定,第一预设井壁结垢量k1、第二预设井壁结垢量k2。

12.进一步地,所述采油装置井壁外侧设置有暂存装置,所述暂存装置包括暂存管,设置于所述采油装置井壁出油口处,用于临时储存抽取的油,所述暂存装置还包括电磁阀机构,设置于所述暂存管上,用于控制储存的油量;所述中控单元获取第i区域第一次井壁除垢1

△

mi,第i区域第二次井壁除垢重量差2

△

mi以及第i区域第n次井壁除垢重量差n

△

mi,所述中控单元获取第i区域第q次井壁除垢重量差q

△

mi,和第i区域第(q

‑

1)次井壁除垢重量差(q

‑

1)

△

mi的差值为相邻除垢次数的结垢重量差e,设定e=q

△

mi

‑

(q

‑

1)

△

mi,其中,q=1,2至n,当e≤l1,所述中控单元判定当前区域除垢效果不符合预设标准,中控单元提高暂

存装置暂存油量q0至q01,设定q01=q0

×

(1 (l1

‑

e)/l1);当l1<e<l2,所述中控单元判定当前除垢效果符合预设标准;当e≥l2,所述中控单元判定当前区域除垢效果不符合预设标准,中控单元降低输送泵输送压力fi至fi1,设定fi1=fi

×

(1

‑

(e

‑

l2)/l2),中控单元将调节阀开口面积dir缩小至dir1,设定dir1=dir

×

(1

‑

((e

‑

l2)/l2)2);其中,所述中控单元预设当前区域相邻除垢次数的结垢重量差l,设定,第一预设当前区域相邻除垢次数的结垢重量差l1、第二预设当前区域相邻除垢次数的结垢重量差l2,其中,i=1,2,r=1,2。

13.进一步地,本发明提供一种含有脂肽的复合驱油剂,其特征在于,包括石油磺酸盐、聚合物、弱碱、脂肽和水,其中,石油磺酸盐重量份为0.15%—0.25%,聚合物重量份1.1— 2.2%,弱碱重量份0.9%—1.2%,脂肽重量份0.15%—0.25%,其余为水。

14.进一步地,所述石油磺酸盐与脂肽比例为1:1,表面活性剂浓度为0.4%。

15.与现有技术相比,本发明的有益效果在于,本发明设置中控单元,根据形成的含有脂肽的复合驱油剂的实时粘度通过设置不同注入口控制不同物料的投入量,通过调节输入泵输送压力和注液管道调节阀开口面积,以提高采油的采收率。具体的,当含有脂肽的复合驱油剂的粘度低于预设标准时,所述中控单元增加第一组合物投入量和提高含有脂肽的复合驱油剂驱动速度;若含有脂肽的复合驱油剂的粘度高于预设标准时,所述中控单元降低聚合物投入量和降低含有脂肽的复合驱油剂驱动速度;当所述中控单元判定需提高含有脂肽的复合驱油剂驱动速度,中控单元提高输液泵输送压力和缩小调节阀开口面积;当所述中控单元判定需降低含有脂肽的复合驱油剂驱动速度,中控单元降低输液泵输送压力和增加调节阀开口面积,以使含有脂肽的复合驱油剂驱动速度符合预设标准。中控单元根据设置的除垢装置获取采油过程中的结垢,所述中控单元通过检测装置获取采油过程中油内结垢量,若油内结垢量小于预设值,中控单元判定驱油剂符合预设标准;若油内结垢量大于预设值,所述中控单元降低弱碱溶液注入量并对采油装置井壁进行除垢;当所述中控单元判定需对采油装置井壁进行除垢,中控单元根据获取的井壁结垢量对所述注液管道口的调节阀开口面积进行调节,若井壁结垢量小于预设值,中控单元判定当前注液管道注液量符合预设标准,不对调节阀进行调节;若井壁结垢量大于预设值,中控单元判定当前注液管道注液量不符合预设标准,中控单元缩小调节阀开口面积,以提高采油采收率。

16.尤其,本发明通过预设含有脂肽的复合驱油剂粘度,根据获取的粘度与预设值相比较,对第一组合物投入量t20、聚合物投入量t30和含有脂肽的复合驱油剂的驱动速度p0进行调节,其中,当中控单元获取的粘度小于等于第一预设值,说明实时配制的含有脂肽的复合驱油剂粘度不符合预设标准,为了不影响其驱油效率,中控单元提高当次的含有脂肽的复合驱油剂的驱动速度,同时增加下次第一组合物的投入量,保障了本次驱油剂的驱油效率的同时,实现了下次驱油剂制备粘度符合预设标准的目的;当中控单元获取的粘度在第一预设值和第二预设值范围内,中控单元判定当前驱油剂的粘度符合预设标准,不需要对各项参数进行调节;当中控单元获取当前驱油剂的粘度大于等于第二预设值,中控单元通过降低聚合物的投入量实现下次制备驱油剂的粘度符合预设,同时降低含有脂肽的复合驱油剂驱动速度,以保障本次和下次的驱油效率。中控单元根据驱动速度的提高或降低量对输送泵输送压力和调节阀开口面积进行调节,具体的说,当中控单元获取的驱动速度大

于等于预设标准值时,中控单元通过增加输送泵输送压力同时缩小调节阀开口面积达到驱动速度增加的目的,当中控单元获取的驱动速度小于预设标准值时,中控单元通过降低输送泵输送压力同时增加调节阀开口面积达到驱动速度降低的目的。

17.尤其,本发明通过设置油内结垢量,根据获取的油内结垢量与预设值相比较,调节弱碱溶液注入量和对井壁结垢进行清除,本发明通过设置第一预设值,根据单次采油时油内结垢量可以判断驱油剂各物料比例是否匹配、驱动速度的调节是否合适,进而判断驱油剂的驱油效率,当获取的油内结垢量小于等于第一预设值,说明此时各项参数符合预设标准;若获取的油内结垢量在第一预设值和第二预设值范围内,说明当前结垢量略多,驱油剂中弱碱含量过多,中控单元根据油内结垢量实时值与第一预设值和第二预设值的差值降低弱碱溶液的含量,进而提高采收率,若油内结垢量实时值大于等于第二预设值,说明当前油内的结垢不仅仅是原油中的结垢,还有井壁产生的结垢,中控单元判定对采油装置井壁结垢进行清除。

18.尤其,本发明通过设置除垢装置与暂存装置,实现采油装置采油时对井壁的结垢进行清除,本发明预设井壁结垢量,通过中控单元获取的各区域井壁结垢量与预设值相比,对该区域的注液管道调节阀开口面积进行调节,其中,若井壁结垢量低于第一预设值,说明当前区域注液管道注液量较低,导致结垢量低于预设标准,结垢量低于预设标准,说明该区域驱油效率过低,因此需根据结垢量低于预设值的差值增加调节阀的开口面积,以使采收率符合预设标准;若井壁结垢量高于第二预设值,说明当前区域注液管道注液量过高,导致结垢量超出预设标准,需通过缩小调节阀开口面积降低注液量,以使结垢量符合预设标准。

19.尤其,本发明通过当次清除井壁结垢时,中控单元获取的当前区域结垢量和上次清除井壁结垢时,获取的当前区域结垢量的差值设为相邻除垢次数的结垢重量差,若当前区域相邻除垢次数的结垢重量差小于等于第一预设值,中控单元判定当前除垢的效果较差,需要提高暂存装置暂存油量,以保障除垢刀与井壁的除垢时间更长,除垢更彻底;若当前区域相邻除垢次数的结垢重量差在第一预设值预第二预设值范围内,说明当前除垢效果较好,不需对各项参数进行调节,若当前区域相邻除垢次数的结垢重量差大于等于第二预设值,其井壁产生的结垢量太大,说明驱油剂的施用不符合预设标准,中控单元降低输送泵输送压力同时缩小调节阀开口面积,降低驱油剂的输送量,避免更多结垢的产生,影响原油采收率。

20.尤其,本发明研制的含有脂肽的复合驱油剂成本低,石油磺酸盐浓度低。

21.附图说明

22.图1为发明实施例含有脂肽的复合驱油剂使用方法示意图;图2为发明实施例含有脂肽的复合驱油剂使用设备结构示意图;图3为发明实施例不同比例石油磺酸盐与脂肽复配体系界面张力变化曲线;图4为发明实施例复配体系稀释不同倍数界面张力变化曲线;图5为发明实施例复配体系随氯化钠浓度变化界面张力曲线;图6为发明实施例复配体系随氯化钠浓度变化粘度曲线;图7为发明实施例复配体系随钙镁离子浓度变化界面张力曲线;

图8为发明实施例复配体系随钙镁离子浓度变化粘度曲线。

具体实施方式

23.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

24.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

25.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

27.请参阅图1所示,其为本发明实施例含有脂肽的复合驱油剂使用方法,包括,步骤s1,将弱碱溶液通过第一注入口注入搅拌室进行搅拌,将石油磺酸盐和脂肽形成的第一组合物通过第二注入口注入搅拌室与弱碱溶液进行搅拌形成第二组合物,将聚合物通过第三注入口注入搅拌室与第二组合物混合搅拌形成含有脂肽的复合驱油剂;步骤s2,开启输液泵,含有脂肽的复合驱油剂通过检测管输送至注液管,中控单元开启调节阀,向天然岩心注入含有脂肽的复合驱油剂;步骤s3,所述中控单元控制采油装置进行采油;参阅图2所示,其为本发明实施例含有脂肽的复合驱油剂使用设备结构示意图,包括,所述检测管包括第一检测管道17和第二检测管道16,所述第一检测管道一端与所述搅拌室出料口相连接,第一检测管道另一端与所述第二检测管道相连接,其中,第一检测管道与水平面形成的夹角θ1大于第二检测管道与水平面形成的夹角θ2;含有脂肽的复合驱油剂通过所述检测管输送至所述注液管,所述中控单元通过图像处理装置获取预设时间内,当前含有脂肽的复合驱油剂在第二检测管道的移动距离设为s,停留在第一检测管道与第二检测管道连接处的含有脂肽的复合驱油剂的高度设为h,中控单元获取当前含有脂肽的复合驱油剂粘度m,设定m=m

×

h/h0

×

s/s0,其中,h0为含有脂肽的复合驱油剂标准高度,s0为含有脂肽的复合驱油剂标准位移,m为含有脂肽的复合驱油剂标准粘度;当含有脂肽的复合驱油剂的粘度低于预设标准时,所述中控单元增加第一组合物投入量和提高含有脂肽的复合驱油剂驱动速度;若含有脂肽的复合驱油剂的粘度高于预设标准时,所述中控单元降低聚合物投入量和降低含有脂肽的复合驱油剂驱动速度;所述注液管与检测管相连接,用于向天然岩心注入含有脂肽的复合驱油剂,注液管进料口处设置有输液泵,用于为注液管注入含有脂肽的复合驱油剂提供动力,所述注液管包括若干注液管道,所述注液管道均匀的分布于所述采油装置井壁外侧,注液管道出液口处设置有调节阀,用于调节注液管道出液口的开口面积;当所述中控单元判定需提高含

有脂肽的复合驱油剂驱动速度,中控单元提高输液泵输送压力和缩小调节阀开口面积;当所述中控单元判定需降低含有脂肽的复合驱油剂驱动速度,中控单元降低输液泵输送压力和增加调节阀开口面积,以使含有脂肽的复合驱油剂驱动速度符合预设标准;所述采油装置内设置有除垢装置,所述除垢装置设置于所述采油装置内,用于去除采油过程中产生结垢,所述除垢装置包括检测装置,所述检测装置设置于所述除垢装置内,用于获取结垢重量,除垢装置还包括除垢刀,所述除垢刀设置于除垢装置顶部,用于刮除所述采油装置井壁的结垢;所述中控单元通过检测装置获取采油过程中油内结垢量,若油内结垢量小于预设值,中控单元判定驱油剂符合预设标准;若油内结垢量大于预设值,所述中控单元降低弱碱溶液注入量并对采油装置井壁进行除垢;当所述中控单元判定需对采油装置井壁进行除垢,中控单元根据获取的井壁结垢量对所述注液管道口的调节阀开口面积进行调节,若井壁结垢量小于预设值,中控单元判定当前注液管道注液量符合预设标准,不对调节阀进行调节;若井壁结垢量大于预设值,中控单元判定当前注液管道注液量不符合预设标准,中控单元缩小调节阀开口面积,以提高采油采收率。

28.具体而言,本发明设置中控单元,根据形成的含有脂肽的复合驱油剂的实时粘度通过设置不同注入口控制不同物料的投入量,通过调节输入泵输送压力和注液管道调节阀开口面积,以提高采油的采收率。具体的,当含有脂肽的复合驱油剂的粘度低于预设标准时,所述中控单元增加第一组合物投入量和提高含有脂肽的复合驱油剂驱动速度;若含有脂肽的复合驱油剂的粘度高于预设标准时,所述中控单元降低聚合物投入量和降低含有脂肽的复合驱油剂驱动速度;当所述中控单元判定需提高含有脂肽的复合驱油剂驱动速度,中控单元提高输液泵输送压力和缩小调节阀开口面积;当所述中控单元判定需降低含有脂肽的复合驱油剂驱动速度,中控单元降低输液泵输送压力和增加调节阀开口面积,以使含有脂肽的复合驱油剂驱动速度符合预设标准。中控单元根据设置的除垢装置获取采油过程中的结垢,所述中控单元通过检测装置获取采油过程中油内结垢量,若油内结垢量小于预设值,中控单元判定驱油剂符合预设标准;若油内结垢量大于预设值,所述中控单元降低弱碱溶液注入量并对采油装置井壁进行除垢;当所述中控单元判定需对采油装置井壁进行除垢,中控单元根据获取的井壁结垢量对所述注液管道口的调节阀开口面积进行调节,若井壁结垢量小于预设值,中控单元判定当前注液管道注液量符合预设标准,不对调节阀进行调节;若井壁结垢量大于预设值,中控单元判定当前注液管道注液量不符合预设标准,中控单元缩小调节阀开口面积,以提高采油采收率。

29.请参阅图2所示,其为本发明实施例含有脂肽的复合驱油剂使用设备结构示意图,包括采油装置6,用于采集原油;除垢装置14,设置于所述采油装置内,用于清除采油装置内部和井壁的结垢;所述结垢装置包括吸附网10,设置于所述除垢装置内部,用于吸附结垢,所述结垢装置还包括重量感受器9,设置于所述吸附网上,用于获取结垢重量,所述结垢装置还包括除垢刀13,设置于所述结构装置上,用于清除所述采油装置井壁上的结垢,其中,除垢刀受压力的作用开合,除垢刀根据压力大小实现开合,除垢刀上方压力大于下方时,除垢刀闭合,当除垢刀上方压力小于等于上方时,除垢刀开启,对采油装置井壁进行除垢;所述采油装置包括抽油泵16,设置于所述采油装置内,用于抽取原油,所述采油装置还包括游离阀12和固定阀15,,所述固定阀设置于采油装置底部,游离阀设置于固定阀上方,所述结

垢装置设置于所述游离阀和固定阀之间;所述采油装置井壁设置有若干出油口,用于向暂存装置注入原油;所述暂存装置包括暂存管11和设置于暂存管上的电磁阀7,用于暂时存放采集的原油;所述采油装置井壁上设置有若干个暂存装置,每个暂存装置设置于出油口处,中控单元按照从下至上对暂存装置进行设置,其中,第一暂存装置设置于采油装置井壁最底部,第二暂存装置设置于第一暂存装置上方,以此类推;在使用除垢装置对采集装置井壁结垢进行清除时,中控单元控制抽油泵与井内压力相同,中控单元开启第一暂存装置电磁阀,除垢装置内的原油暂时流入第一暂存管内,中控单元控制抽油泵抽油的同时带动除垢刀向上运动,除垢刀对采油装置井壁进行除垢,直至除垢刀上方压力大于下方压力,中控单元开启第二暂存装置电磁阀,除垢装置内的原油暂时流入第二暂存管内,中控单元控制抽油泵抽油的同时带动除垢刀向上运动,除垢刀对采油装置井壁进行除垢,直至除垢刀上方压力大于下方压力,以此类推,直至完成对井壁的除垢;具体而言,本发明实施例包括搅拌装置1,用于搅拌混合物料形成含有脂肽的复合驱油剂,所述搅拌装置上设置有第一注入口、第二注入口和第三注入口,其中,第一注入口上设置有第一电磁阀2,用于控制弱碱溶液注入量,第二注入口上设置有第二电磁阀3,用于控制第一组合物的注入量,第三注入口上设置有第三电磁阀4,用于控制聚合物注入量;所述搅拌装置与注液管相连接,所述注液管包括设置于所述搅拌装置底部的出料管,用于排出含有脂肽的复合驱油剂,出料管上设置有输送泵5,用于控制含有脂肽的复合驱油剂排出量;所述注液管还包括若干注液管道8,所述注液管道注入口与输送泵相连接,出液口均匀的分布于采油装置井壁外侧,用于实现对天然岩心充分的驱油,所述注液管道出液口处设置有调节阀12,用于调节出液口出液面积。

30.所述中控单元预设含有脂肽的复合驱油剂粘度w,中控单元根据获取的含有脂肽的复合驱油剂粘度m与预设粘度相比较,对第一组合物投入量t20、聚合物投入量t30和含有脂肽的复合驱油剂的驱动速度p0,其中,当m≤w1,所述中控单元判定当前含有脂肽的复合驱油剂粘度不符合预设标准,中控单元增加第一组合物投入量t20至t21、提高含有脂肽的复合驱油剂驱动速度p0至p1,设定p1=p0

×

(1 (w1

‑

m)/w1);当w1<m<w2,所述中控单元判定当前含有脂肽的复合驱油剂粘度符合预设标准;当m≥w2,所述中控单元判定当前含有脂肽的复合驱油剂粘度不符合预设标准,中控单元降低聚合物投入量t20至t22、降低含有脂肽的复合驱油剂驱动速度p0至p2,设定p2=p0

×

(1 (m

‑

w2)/w2);其中,所述中控单元预设含有脂肽的复合驱油剂粘度w,设定,第一预设含有脂肽的复合驱油剂粘度w1、第二预设含有脂肽的复合驱油剂粘度w2。

31.当所述中控单元获取的含有脂肽的复合驱油剂粘度m小于等于第一预设含有脂肽的复合驱油剂粘度w1时,中控单元根据实时粘合度与预设粘合度的差值调节第一组合物的投入量t20至t21,设定t21=t20

(1 (w1

‑

m)/w1)

;当所述中控单元获取的含有脂肽的复合驱油剂粘度m大于等于第二预设含有脂肽的复合驱油剂粘度w2时,中控单元根据实时粘合度与预设粘合度的差值调节第一组合物的投入量t20至t22,设定t22=t20

(1

‑

(m

‑

w2)w2)

。

32.所述中控单元获取含有脂肽的复合驱油剂实时驱动速度,中控单元根据实时驱动

速度pi与预设含有脂肽的复合驱油剂的驱动速度p0相比较,调节输送泵输送压力f0和调节阀开口面积d0,其中,当pi≥p0,所述中控单元增加所述输送泵输送压力f0至f1,设定f1=f0

×

(1 ((pi

‑

p0)/p0)2),中控单元缩小所述调节阀开口面积d0至d1,,设定d1=d0

×

(1

‑

(pi

‑

p0)/p0);当pi<p0,所述中控单元降低所述输送泵输送压力f0至f2,设定f2=f0

×

(1

‑

((p0

‑

pi)/p0)2),中控单元增加所述调节阀开口面积d0至d2,设定d2=d0

×

(1 (p0

‑

pi)/p0)。

33.具体而言,本发明通过预设含有脂肽的复合驱油剂粘度,根据获取的粘度与预设值相比较,对第一组合物投入量t20、聚合物投入量t30和含有脂肽的复合驱油剂的驱动速度p0进行调节,其中,当中控单元获取的粘度小于等于第一预设值,说明实时配制的含有脂肽的复合驱油剂粘度不符合预设标准,为了不影响其驱油效率,中控单元提高当次的含有脂肽的复合驱油剂的驱动速度,同时增加下次第一组合物的投入量,保障了本次驱油剂的驱油效率的同时,实现了下次驱油剂制备粘度符合预设标准的目的;当中控单元获取的粘度在第一预设值和第二预设值范围内,中控单元判定当前驱油剂的粘度符合预设标准,不需要对各项参数进行调节;当中控单元获取当前驱油剂的粘度大于等于第二预设值,中控单元通过降低聚合物的投入量实现下次制备驱油剂的粘度符合预设,同时降低含有脂肽的复合驱油剂驱动速度,以保障本次和下次的驱油效率。中控单元根据驱动速度的提高或降低量对输送泵输送压力和调节阀开口面积进行调节,具体的说,当中控单元获取的驱动速度大于等于预设标准值时,中控单元通过增加输送泵输送压力同时缩小调节阀开口面积达到驱动速度增加的目的,当中控单元获取的驱动速度小于预设标准值时,中控单元通过降低输送泵输送压力同时增加调节阀开口面积达到驱动速度降低的目的。

34.所述中控单元预设油内结垢量g,中控单元将单次采油时获取的油内结垢量h与预设油内结垢量相比较,调节弱碱溶液注入量和对井壁结垢进行清除,其中,当h≤g1,所述中控单元判定驱油剂符合预设标准;当g1<h<g2,所述中控单元判定驱油剂不符合预设标准,中控单元减少弱碱溶液注入量t10至t11;当h≥g2,所述中控单元判定驱油剂不符合预设标准,中控单元控制所述除垢装置对采油装置井壁结垢进行清除;其中,所述中控单元预设油内结垢量g,设定,第一预设油内结垢量g1、第二预设油内结垢量g2。

35.当所述中控单元获取的获取的油内结垢量h在第一预设预设油内结垢量g1与第二预设油内结垢量g2范围内,中控单元根据油内结垢量的差值减少弱碱溶液注入量t10至t11,设定t11=t10

×

(1

‑

(h

‑

g1)

×

(g2

‑

h)/(g1

×

g2))。

36.具体而言,本发明通过设置油内结垢量,根据获取的油内结垢量与预设值相比较,调节弱碱溶液注入量和对井壁结垢进行清除,本发明通过设置第一预设值,根据单次采油时油内结垢量可以判断驱油剂各物料比例是否匹配、驱动速度的调节是否合适,进而判断驱油剂的驱油效率,当获取的油内结垢量小于等于第一预设值,说明此时各项参数符合预设标准;若获取的油内结垢量在第一预设值和第二预设值范围内,说明当前结垢量略多,驱油剂中弱碱含量过多,中控单元根据油内结垢量实时值与第一预设值和第二预设值的差值降低弱碱溶液的含量,进而提高采收率,若油内结垢量实时值大于等于第二预设值,说明当

前油内的结垢不仅仅是原油中的结垢,还有井壁产生的结垢,中控单元判定对采油装置井壁结垢进行清除。

37.所述中控单元预设若干井壁除垢区域,包括,第一除垢区域、第二除垢区域以及第n除垢区域,所述中控单元获取所述结垢装置清除第i区域井壁结垢时初始重量mi0和清除第i区域井壁结垢后的重量mi1的重量差值为第i区域井壁结垢量

△

mi,设定

△

mi=mi1

‑

mi0,中控单元根据第i区域结垢量

△

mi与预设重量差值相比较,对第i区域的注液管调节阀开口面积进行调节,其中,当

△

mi≤k1,所述中控单元增加第i除垢区域注液管道的调节阀开口面积di至di1;当k1<

△

mi<k2,所述中控单元不对注液管道调节阀开口面积进行调节;当

△

mi≥k2,所述中控单元缩小第i除垢区域注液管道的调节阀开口面积di至di2;其中,所述中控单元预设井壁结垢量k,设定,第一预设井壁结垢量k1、第二预设井壁结垢量k2。

38.具体而言,本发明实施例设置的除垢区域为除垢刀单次除垢的区域,更具体地说,除垢刀单次除垢的区域为除垢装置单次位移的距离。

39.当所述中控单元获取第i区域结垢量

△

mi小于等于第一预设结垢量k1时,中控单元增加第i区域注液管道调节开口面积di至di1,设定di1=di

×

(1 (k1

‑△

mi)/k1);当所述中控单元获取第i区域结垢量

△

mi大于等于第二预设结垢量k2时,中控单元缩小第i区域注液管道调节开口面积di至di2,设定di2=di

×

(1

‑

(

△

mi

‑

k2)/k2)。

40.具体而言,本发明通过设置除垢装置与暂存装置,实现采油装置采油时对井壁的结垢进行清除,本发明预设井壁结垢量,通过中控单元获取的各区域井壁结垢量与预设值相比,对该区域的注液管道调节阀开口面积进行调节,其中,若井壁结垢量低于第一预设值,说明当前区域注液管道注液量较低,导致结垢量低于预设标准,结垢量低于预设标准,说明该区域驱油效率过低,因此需根据结垢量低于预设值的差值增加调节阀的开口面积,以使采收率符合预设标准;若井壁结垢量高于第二预设值,说明当前区域注液管道注液量过高,导致结垢量超出预设标准,需通过缩小调节阀开口面积降低注液量,以使结垢量符合预设标准。

41.所述采油装置井壁外侧设置有暂存装置,所述暂存装置包括暂存管,设置于所述采油装置井壁出油口处,用于临时储存抽取的油,所述暂存装置还包括电磁阀机构,设置于所述暂存管上,用于控制储存的油量;所述中控单元获取第i区域第一次井壁除垢1

△

mi,第i区域第二次井壁除垢重量差2

△

mi以及第i区域第n次井壁除垢重量差n

△

mi,所述中控单元获取第i区域第q次井壁除垢重量差q

△

mi,和第i区域第(q

‑

1)次井壁除垢重量差(q

‑

1)

△

mi的差值为相邻除垢次数的结垢重量差e,设定e=q

△

mi

‑

(q

‑

1)

△

mi,其中,q=1,2至n,当e≤l1,所述中控单元判定当前区域除垢效果不符合预设标准,中控单元提高暂存装置暂存油量q0至q01,设定q01=q0

×

(1 (l1

‑

e)/l1);当l1<e<l2,所述中控单元判定当前除垢效果符合预设标准;当e≥l2,所述中控单元判定当前区域除垢效果不符合预设标准,中控单元降低输送泵输送压力fi至fi1,设定fi1=fi

×

(1

‑

(e

‑

l2)/l2),中控单元将调节阀开口面积dir缩小

至dir1,设定dir1=dir

×

(1

‑

((e

‑

l2)/l2)2);其中,所述中控单元预设当前区域相邻除垢次数的结垢重量差l,设定,第一预设当前区域相邻除垢次数的结垢重量差l1、第二预设当前区域相邻除垢次数的结垢重量差l2,其中,i=1,2,r=1,2。

42.具体而言,本发明通过当次清除井壁结垢时,中控单元获取的当前区域结垢量和上次清除井壁结垢时,获取的当前区域结垢量的差值设为相邻除垢次数的结垢重量差,若当前区域相邻除垢次数的结垢重量差小于等于第一预设值,中控单元判定当前除垢的效果较差,需要提高暂存装置暂存油量,以保障除垢刀与井壁的除垢时间更长,除垢更彻底;若当前区域相邻除垢次数的结垢重量差在第一预设值预第二预设值范围内,说明当前除垢效果较好,不需对各项参数进行调节,若当前区域相邻除垢次数的结垢重量差大于等于第二预设值,其井壁产生的结垢量太大,说明驱油剂的施用不符合预设标准,中控单元降低输送泵输送压力同时缩小调节阀开口面积,降低驱油剂的输送量,避免更多结垢的产生。

43.所述含有脂肽的复合驱油剂包括石油磺酸盐、聚合物、弱碱、脂肽和水,其中,石油磺酸盐重量份为0.15%—0.25%,聚合物重量份1.1— 2.2%,弱碱重量份0.9%—1.2%,脂肽重量份0.15%—0.25%,其余为水。

44.所述石油磺酸盐与脂肽比例为1:1,表面活性剂总浓度为0.4%。

45.具体而言,本发明实施例中所述聚合物是分子量为1600万或1900万或2500万聚丙烯酰胺,其中1600万分子量聚丙烯酰胺聚合物的重量百分比1.8

‑

2.2%、1900万分子量聚丙烯酰胺聚合物的重量百分比1.4

‑

1.8%、2500万分子量聚丙烯酰胺聚合物的重量百分比1.1

‑

1.4%。

46.具体而言,本发明实施例中所述含有脂肽的复合驱油剂体系粘度为25至35mpa.s。

47.具体而言,本发明实施例所述石油磺酸盐与脂肽的比为1:1。

48.具体而言,本发明实施例所述弱碱为碳酸钠,所述石油磺酸盐为石油磺酸钠。

49.实施例:本发明实施例含有脂肽的复合驱油剂,其特有的评价方法,包括含有脂肽的复合驱油剂复配体系复配的优选方法以及体系的抗抗吸附性、稀释性、抗盐性、抗硬水性研究:(1)不同复配比例优选通过调整脂肽/石油磺酸盐弱碱复配体系浓度配比与复配比例,对体系配方进行优选,筛选最佳复配表活剂浓度及比例,参见表一。

50.表一 含有脂肽的复合驱油剂固定一定总浓度的石油磺酸盐/脂肽复配表活剂,利用石油磺酸盐与脂肽生物表

面活性剂不同比例配方进行界面张力检测。

51.请参阅图3所示,其为本发明实施例不同比例石油磺酸盐与脂肽复配体系界面张力变化曲线,从实验数据看,两种表面活性剂不同比例的复合体系界面张力呈现不规则变化,但表面活性剂总浓度为0.4%,石油磺酸盐与脂肽比例为1:1时,0.4%s(s石:s脂=1:1) 1.2%na2co3 p体系界面张力最低。因此本发明确定两种表面活性剂的复配比例及浓度为0.4%s(s石:s脂=1:1)。

52.(2)不同复配比例抗吸附性能通过不同比例的复配后,进行对比吸附研究实验。用80目—120目油砂,配制不同比例的石油磺酸盐与脂肽弱碱体系,按照水砂比为9:1混合后,45℃条件下恒温振荡24h,检测经油砂吸附后体系界面张力,然后将上层清液倒入到新的锥形瓶中,称量上层清液,按照水砂比为9:1继续加入天然油砂,45℃条件下恒温振荡24h,检测经油砂吸附后体系界面张力,如此反复,直到复配体系界面张力达到10

‑

2mn/m以上。通过吸附实验的数据分析出石油磺酸盐浓度的最低浓度规律是大于0.2%,才能保证吸附性能,参见表二。通过综合分析、成本考虑以及上述中的界面活性曲线、界面活性图,分析确定体系的配方。

53.表二 不同比例复配含有脂肽的复合驱油剂吸附研究结果(3)复配体系抗稀释性能评价根据筛选过程中确定的配方,配制0.4%s(s石:s脂=1:1) 1.2%na2co3 中分聚合物(同条件石油磺酸盐体系对比)用污水稀释成不同倍数,检测稀释后体系界面张力,考察石油磺酸盐/脂肽复配弱碱体系抗稀释性能。

54.请参阅图4所示,其为本发明实施例复配体系稀释不同倍数界面张力变化曲线,从

稀释倍数界面张力曲线看,复配体系稀释15倍,界面张力仍然在超低界面张力范围内,说明复配体系具有较好的稀释性。

55.(4)复配体系抗盐性能评价向复配体系中加入1000—8000mg/l的氯化钠(同条件石油磺酸盐体系对比),检测复配体系的粘度及界面张力。

56.请参阅图5所示,其为本发明实施例复配体系随氯化钠浓度变化界面张力曲线,请继续参阅图6所示,其为本发明实施例复配体系随氯化钠浓度变化粘度曲线,从实验数据看,复配体系加入氯化钠后,体系粘度下降不大,界面张力仍然保持超低。

57.(5)复配体系抗硬水性能评价向复配体系中加入10—50mg/l的钙镁离子(同条件石油磺酸盐体系对比),检测复配体系的粘度及界面张力。

58.请参阅图7所示,其为本发明实施例复配体系随钙镁离子浓度变化界面张力曲线,请继续参阅图8,其为本发明实施例复配体系随钙镁离子浓度变化粘度曲线,从实验数据看,复配体系加入钙镁离子后,体系粘度下降幅度不明显,界面张力仍然保持超低。

59.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。