1.本发明涉及换热领域,尤其涉及一种换热装置的加工方法。

背景技术:

2.电动汽车或混动汽车的电池充放电时会产生热量,需对电池进行冷却。一种电池冷却方式是采用内部可流动冷却液的冷却板对电池进行冷却。冷却板的主体通常为金属等导电材质,需要在电池冷却板与电池之间设置形成设置一层绝缘层,例如在冷却板的表面设置绝缘层,以隔断或减弱冷却板主体与电池之间可能导致的电连接。而绝缘层的一些缺陷(气泡、凹陷等)会使绝缘层的厚度降低,从而导致局部的绝缘性能较低,但电动汽车的电池组有较多电池组成,冷却板与电池的接触面积会较大,使得冷却板的绝缘层的面积也较大,因此目前对于减少绝缘层的缺陷具有较迫切的要求。

技术实现要素:

3.本方案提供一种换热装置的加工方法,所述换热装置包括第一板片和第二板片,所述第一板片和第二板片之间具有冷却液通道,所述第一板片背向所述第二板片的外侧具有绝缘层;所述加工方法包括如下步骤:

4.进行第n次喷涂:将绝缘涂料喷涂于所述外侧的至少一部分区域;

5.进行第n次烘烤,形成第n涂层;

6.进行第n 1次喷涂:将所述绝缘涂料喷涂于所述第n涂层表面;

7.进行第n 1次烘烤,形成所述绝缘层;

8.其中,n≥1,所述第n次烘烤时设定的烘烤温度低于所述第n 1次烘烤时设定的烘烤温度。

9.由于换热装置的面积较大,所需的绝缘层的面积也较大,本方案通过至少n次喷涂、n次烘烤以及之后的n 1次喷涂、n 1次烘烤形成绝缘层,并且所述第n次烘烤时设定的烘烤温度低于所述第n 1次烘烤时设定的烘烤温度,可相对减少绝缘层具有的缺陷,从而提高绝缘层的耐电压性能。

附图说明

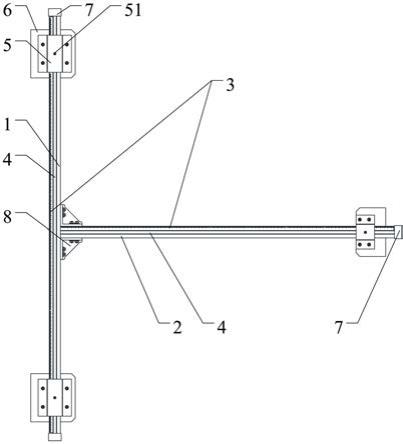

10.图1示出了本发明换热装置以及电池的立体示意图;

11.图1a示出了图1所示换热装置的局部放大示意图;

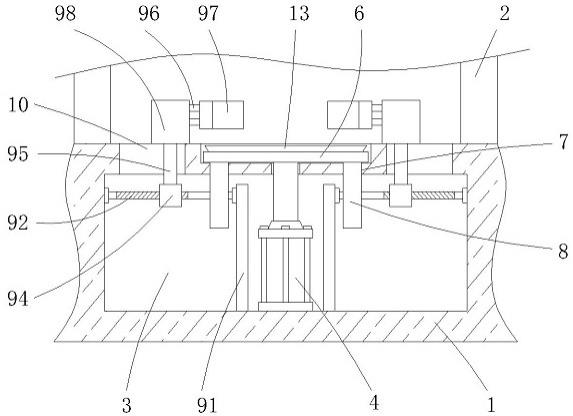

12.图2示出了本发明的换热装置沿a-a线的局部剖视示意图;

13.图3示出了本发明的换热装置加工方法的一种实施方式的流程示意图;

14.图4示出了本发明的换热装置加工方法的另一实施方式的流程示意图;

15.图5示出了本发明的换热装置加工方法的又一实施方式的流程示意图;

16.图6示出了本发明的换热装置的绝缘涂料成分。

具体实施方式

17.下面结合附图对实施例进行具体说明。

18.如图1、图1a和图2所示,换热装置1包括第一板片12和第二板片13,第一板片12和第二板片13之间具有冷却液通道11。需要说明的是,第一板片可以包括一些附着物和组合物,不一定是一个完整的单一材质板片。第一板片12背向第二板片13的外侧具有绝缘层3。第一板片12和第二板片13的主体部分可为导热性较好的金属材质,例如铝合金。第一板片和第二板片也可以一体设置。绝缘层3设置于换热装置的第一板片12与电池4之间,可减小换热装置1与电池4之间的电流。冷却液通道11内的流体可与电池4进行热交换。在绝缘层与电池之间还可填充有导热胶或者导热脂(图中未示出),以填充绝缘层与电池之间的空隙,扩大换热面积。

19.如图3所示,在加工方法的一种实施方式中,换热装置1的加工方法包括如下步骤:

20.进行第n次喷涂:将绝缘涂料喷涂于外侧的至少一部分区域;其中,如果n大于1时,第一板片背向第二板片的外侧的这一部分区域已形成有涂层。

21.进行第n次烘烤,形成第n涂层;

22.进行第n 1次喷涂:将绝缘涂料喷涂于第n涂层表面;

23.进行第n 1次烘烤,形成绝缘层;

24.其中,n≥1。

25.采用分层多次喷涂烘烤形成绝缘层的方式,单次喷涂所形成的涂层厚度较小,可以使得在烘烤以及表干绝缘涂料时绝缘涂料中的挥发性物质充分地挥发,进而使得绝缘涂层表面更加平整,减少绝缘层的缺陷。此外,采用多次喷涂,后一次喷涂可以遮盖前次喷涂的缺陷,可以减小绝缘层针孔、漏底、气泡等缺陷产生的概率。形成第n涂层的绝缘涂料与形成第n 1涂层的绝缘涂料相同。电池冷却板的表面面积较普通冷却元件大,通过电阻的计算公式r=ρl/s可知,在同等绝缘层厚度的情况下,绝缘层的面积越大,其电阻越低,其耐电压的能力越差,因此其对绝缘层缺陷的容忍度更低。因此对于应用于电池冷却板表面的绝缘层来说,通过减少绝缘层的缺陷,可以较大提升绝缘层耐电压的能力,即提高绝缘层的绝缘能力。

26.可以通过烤箱进行上述烘烤操作,根据绝缘涂料性质可设置不同的温度参数与烘烤时间。若烘烤温度过高,则绝缘涂料内局部的挥发性物质过快蒸发,会在涂层处产生气泡,影响涂层局部的厚度或者在涂层内产生缺陷。若烘烤温度过底,则绝缘涂料的挥发性物质蒸发较为缓慢,涂层相应地需要更长的时间烘烤固化,进而会导致生产效率的底下。烘烤温度可以为多个值,第n涂层的烘烤温度的取值范围可选择为110~170℃,例如110℃、120℃、130℃、140℃、150℃、160℃、170℃时,可降低绝缘涂料产生气泡的风险,同时可在满足产生较少气泡的情况下,缩短烘烤的时间,使单层涂层烤制的时间更短,从而提高生产效率。第n涂层的烘烤时间的取值范围可选择为10~25min,例如10min、15min、20min、25min时可满足涂层基本固化的要求,兼顾提高生产效率。在本实施例中,第n涂层是在120℃下烘烤15min,在此烘烤温度和烘烤时间下,涂层产生的缺陷相对更少,同时生产效率相对更高。

27.在本实施方式中,第n 1涂层是最后一层涂层,第n次烘烤时设定的烘烤温度低于第n 1次烘烤时设定的烘烤温度,第n 1涂层的烘烤温度的取值范围为170~190℃。在较高的170~190℃的温度范围内,绝缘涂料内的各种成分可以更好的相互反应,从而完全固化

形成耐电压性能较好的绝缘层。第n次烘烤的温度相对较低,可减小烘烤设备所消耗的电能。

28.第n次烘烤时设定的烘烤时间可少于第n 1次烘烤时设定的烘烤时间,第n 1涂层的烘烤时间的取值范围为20~35min。第n 1涂层相比于第n涂层的烘烤温度更高,烘烤时间更长,使得第n涂层、第n涂层之前的所有涂层、第n 1涂层的内部的挥发性物质完全挥发,使得绝缘涂料完全固化成为稳定的绝缘层。本实施例中,第n 1涂层的烘烤时间可设定为30min。此外,需要说明的是,每一次绝缘涂层的烘烤都是将所有涂层都送入同一个温度环境(例如烤箱)中烘烤,并不是单独对某一层绝缘涂层进行烘烤。

29.单次喷涂的干膜厚的范围为10~30μm,即第n涂层的厚度的取值范围为10~30μm,第n 1涂层的厚度的取值范围也为10~30μm,最终形成的绝缘层的厚度的取值范围可为(n 1)*10~30μm。绝缘涂料中的挥发性物质会在喷涂后挥发,若一次喷涂的膜厚过大,会导致一部分挥发性物质无法挥发至空气中,从而使得这一部分挥发性物质在涂层内部生成气泡,从而产生表面缺陷,例如会使得涂层表面不平整,不利于绝缘层与电池的紧密贴合。可以根据最终的绝缘层厚度需要调整涂层的层数。

30.如图4所示,在加工方法的另一种实施方式中,加工方法还包括如下步骤:在进行喷涂后,先将喷涂的绝缘涂料常温表干后再进行烘烤。常温表干过程中绝缘涂料可随着流水线输送的过程中流平,在常温表干之后绝缘涂料已达到表面干燥的状态,此时第n次喷涂中喷涂的绝缘涂料经过手按压可以留下印记。增加常温表干步骤可减少较高温度烘烤时(例如第n次烘烤)涂层表面产生的微泡,可起到预烘的作用。

31.需要说明的是,第n次喷涂中喷涂的绝缘涂料经过第n次烘烤后可达到一个基本固化的状态,在第n次烘烤后并在第n 1次烘烤之前,此时的第n涂层内的绝缘涂料是一个处于常温表干与完全固化成为稳定绝缘层之间的中间状态,此时的绝缘涂料内部的挥发性物质没有完全挥发,但此时第n涂层经过手部按压不会留下印记。

32.如图4所示,在将绝缘涂料喷涂于第n涂层表面之前,加工方法还包括:打磨第n涂层的表面;吹扫第n涂层的表面。打磨第n涂层的表面可减少第n涂层的表面粗糙度,从而增加下一次喷涂的涂层的均匀性,进而提高绝缘层耐电压的能力。吹扫第n涂层的表面可减少粘附于第n涂层表面的灰尘与颗粒,即可减少在下一次喷涂前第n涂层的表面凹凸不平的风险,从而减少喷涂后涂层不均匀的风险,从而减小绝缘层绝缘失效的风险。

33.如图5所示,在加工方法的又一种实施方式中,n的取值为2,即一共进行了三次喷涂。

34.如图5和图2所示,在进行喷涂前还包括如下步骤;

35.打磨第一板片的外侧的表面121;用有机溶液擦拭该表面;吹扫该表面。

36.其中,此表面为金属主体部分与绝缘层的分界面,打磨第一板片的表面121可减少该表面的缺陷,从而增加绝缘层的均匀性,进而减少绝缘层绝缘失效的风险,增强绝缘层的耐电压能力。具体地,可用电磨机打该换热装置表面残留焊料、颗粒、划伤等缺陷处,直至表面粗糙度降至预期以下,达到手摸无触感的程度即可。由于涂层较薄,一般在50μm~120μm之间,若不除去该表面焊料、颗粒等缺陷,会使得涂层无法覆盖表面缺陷。在打磨步骤的其它实施方式中,也可以使用砂纸等进行人工操作。

37.其中,吹扫该表面可减少粘附于该表面的灰尘,即可以减少在未喷涂前表面凹凸

不平的风险,从而减少喷涂后涂层不均匀的风险,从而减小绝缘层绝缘失效的风险。吹扫表面包括:将换热装置放置在绝缘基座上;使用喷射装置喷出的气流吹扫表面,喷射装置喷出的气流带有电荷。此绝缘基座可为除尘台,此喷射装置可为静电枪。气流中的电荷与换热装置中的电荷中和,即可减少换热装置所带的静电,进而减小换热装置从空气中再次吸附灰尘等颗粒物的量,即减小在喷涂前表面颗粒物的量,从而减小绝缘层产生缺陷的风险。喷出气流的装置是静电枪,其可同时起到吹尘与消除静电的作用。在其它实施方式中,消除静电以及吹去灰尘这两个步骤也可以分开用两种不同的方式实施,例如使用水幕消除灰尘。

38.其中,将绝缘涂料喷涂于第一板片的该表面的至少一部分区域,其根据产量与膜厚要求,可用手工、往复机、机械臂等设备。本实施方式的绝缘涂料喷涂采用往复机喷涂,其喷涂效率较高,绝缘涂料分布的均匀性较高。如图6所示,绝缘涂料成分包括45%的异氟尔酮、20%的环氧树脂、20%的甲基异丁基酮、1%的碳黑。其中,甲基异丁基酮、异氟尔酮为挥发性物质,环氧树脂为绝缘材料。在绝缘涂料喷涂之前需要将上述绝缘涂料成分混合。可根据需要调整相关各组分的比例。在喷涂之前需要提前调配好绝缘涂料,调配好的绝缘涂料中主剂和稀释剂的比例在1:0.6-0.8的范围内。

39.使用有机溶液擦拭第一板片的表面121,这使得金属表面的油污溶于有机溶剂并被一同洗去。除去表面油污可提高金属表面对于绝缘涂料或者说绝缘层的附着力,减小绝缘层脱落的风险。有机溶液可以为丙酮或酒精,其毒副作用较低,便于人工近距离操作。

40.如图5所示,换热装置1的加工方法还包括;在将绝缘涂料喷涂于板片表面的至少一部分区域之前,将遮喷工装覆盖于一部分表面区域。对于表面有需要保护部件或者结构的换热装置,在喷涂步骤之前需要用遮喷工装保护相应部件或者结构,使得其表面不沾染绝缘涂料。遮喷工装可选择耐高温橡胶套、胶布、或螺钉等。如图1和图1a所示,在本实施例中,换热装置表面有接管、螺母、螺柱这些不需要覆盖涂层的部分。可用橡胶套14覆盖接管处,喷涂完成之后将橡胶套除去,从而实现接管表面不具有涂层。对于平面部分,可用胶带覆盖,喷涂完成之后将胶带撕去。对于螺纹孔13,则可以使用与之向对应的螺钉旋入螺纹孔,以使得喷涂时螺纹孔的内表面不沾染绝缘涂料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。