1.本发明涉及半导体微纳加工技术领域,尤其涉及一种基于薄片碳化硅晶圆的器件制备方法。

背景技术:

2.作为第三代半导体材料的典型代表,碳化硅(sic)是一种宽禁带半导体材料,具有高临界击穿电场强度、高饱和电子迁移率、高热导率等优点,特别适合应用在大功率电力传输和换能领域。为了充分发挥材料的优势特性,提高电流处理能力,碳化硅器件通常会被设计为垂直结构,但即使这样,碳化硅衬底也会在器件中引入可观的串联电阻。对于650v的器件,碳化硅衬底厚度在365μm附近,其电阻将会占到器件总通态电阻的60%~70%。

3.因此,为了进一步提升器件的导通性能,业界通常会在器件的正面结构完成后,将碳化硅衬底减薄到150μm,有的甚至到100μm,从而将衬底电阻削减60%以上。但是由于碳化硅的硬度很高,不能采用常规的研磨以及化学机械抛光(cmp)方式进行减薄,而是需要借助金刚石研削磨轮才能减的动。有别于研磨和cmp减薄采用的游离磨料方法,研削工艺是一种专门针对硬质材料开发出来的减薄方法,它将金刚石颗粒直接镶嵌固定到一个轮子上,让轮子和晶圆之间做相对摩擦运动,从而大大增加了削磨能力。

4.但强力挤压与摩擦作用同时也增加了被减薄材料表面的损伤,导致晶圆表面形成应力层。当晶圆的厚度逐渐下降时,晶圆的机械强度也会渐渐变小,应力就会使晶圆发生明显翘曲,不利于后续工艺的进一步实施,因此有必要对减薄后的碳化硅晶圆进行应力释放,使其重新恢复平整。

5.在现有技术中,对存在应力的材料进行退火是去除应力的常用方法,但减薄后的碳化硅晶圆,一是晶圆本身厚度不足,机械强度以及抗温度冲击能力明显下降,传统加热方式碎片风险极高,无法实施;二是晶圆在减薄前正面已经完成器件结构,通常会包含金属、pi胶等不耐高温的材料,所以无法使用传统的退火方式进行去应力。

技术实现要素:

6.鉴于上述的分析,本发明旨在提供一种薄片碳化硅器件的制备方法以解决上述技术问题中的至少一个。

7.本发明的目的主要是通过以下技术方案实现的:

8.本发明提供了一种基于薄片碳化硅晶圆的器件制备方法,包括:

9.对设置有器件的晶圆进行减薄,得到薄片晶圆;

10.利用激光对发生翘曲的薄片晶圆的减薄面进行加热;

11.在加热后的薄片晶圆的减薄面沉积金属,得到金属层,所述金属层与所述薄片晶圆的减薄面形成欧姆接触;

12.在所述金属层的表面上,再次沉积金属,形成焊接层。

13.进一步地,在真空环境下,将所述薄片晶圆的非减薄面固定在吸盘上;

14.对准所述晶圆的减薄面发射激光;

15.其中,所述非减薄面和所述减薄面互为所述晶圆的正反面。

16.进一步地,在所述减薄面上镀光吸收层。

17.进一步地,所述激光波长范围为(382nm,2000nm]。

18.进一步地,在所述在真空环境下,将所述薄片晶圆的非减薄面固定在吸盘上之后,所述方法还包括:

19.对准所述光吸收层发射激光。

20.进一步地,在所述对准所述光吸收层发射激光之后,所述方法还包括:

21.除去所述光吸收层。

22.进一步地,所述光吸收层的厚度[1nm,1000nm]。

[0023]

进一步地,所述激光波长范围为[100nm,382nm]。

[0024]

进一步地,所述激光的脉宽范围为[1ns,10ms],能量密度的范围为[0.01j/cm2,100j/cm2]。

[0025]

进一步地,加热后,所述减薄面温度大于1000℃。

[0026]

本发明提供的技术方案至少具有下述有益效果:

[0027]

1、引入减薄工艺可以有效降低器件的导通电阻,从而提高器件的性能。

[0028]

2、采用激光加热消除碳化硅晶圆上的减薄应力层,以避免晶圆翘曲,从而提高器件性能。激光加热的深度通常比较浅,只有几个μm或几十个μm,因此激光加热减薄应力层时,不会同时加热到芯片上的器件,从而保证碳化硅晶圆上的器件不会因激光加热而损坏。

[0029]

3、激光加热的加热时间为10ns

‑

200ns,因此,被加热的部位不会发生相变,从而保证晶圆结构完整,且晶圆上不会出现裂纹。

[0030]

本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

[0031]

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

[0032]

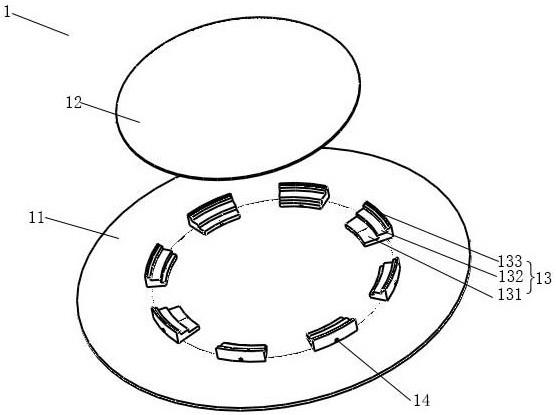

图1为本发明实施例提供的减薄前晶圆不发生翘曲的形态示意图;

[0033]

图2为本发明实施例提供的减薄后晶圆发生翘曲的形态示意图;

[0034]

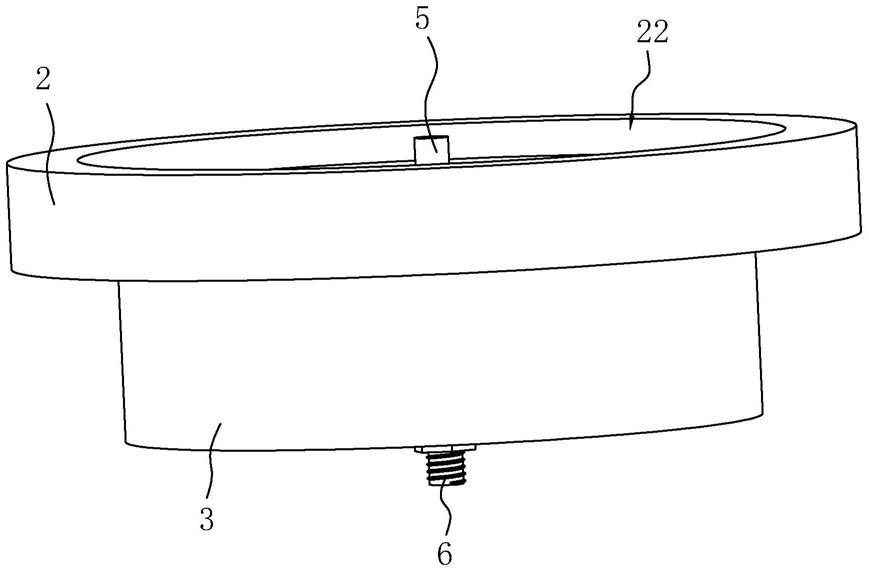

图3为本发明实施例提供的减薄后晶圆放置在吸盘上的形态示意图;

[0035]

图4为本发明实施例提供的利用激光束去除碳化硅晶圆应力的示意图。

[0036]

附图标记:

[0037]1‑

碳化硅晶圆;2

‑

吸盘;3

‑

激光束。

具体实施方式

[0038]

以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

[0039]

在本技术领域中,晶圆通常有两个面:正面和背面。器件主要结构设置在晶圆正面,背电极设置晶圆背面。如图1所示,碳化硅晶圆1上面为晶圆正面,碳化硅晶圆1下面为晶圆背面。在本发明实施例中,晶圆背面为减薄面,晶圆正面为非减薄面,非减薄面和减薄面互为所述晶圆的正反面。

[0040]

首先,完成正面的器件结构,所述器件包括但不限于sbd(schottky barrier diode,肖特基二极管)、jbs(junction barrier schottky,结势垒肖特基二极管)、mosfet(metal

‑

oxide

‑

semiconductor field

‑

effect transistor,金氧半场效晶体管)、igbt(insulated gate bipolar transistor,绝缘栅双极型晶体管)、jfet(junction field

‑

effect transistor,结型场效应晶体管)等。在对碳化硅晶圆进行减薄前,制备上述器件的工艺包括但不限于外延、离子注入、金属沉积、介质层沉积、光刻等。然后,将碳化硅晶圆从背面进行减薄至30~180μm。在减薄过程中,磨轮的挤压摩擦会在减薄面上形成应力层,随着晶圆不断减薄,机械强度逐渐下降,该应力层会引起晶圆翘曲,如图1和图2所示。例如,在薄片碳化硅二极管制备中,在碳化硅晶圆将被减薄到150μm以下时,晶圆翘曲度会在150μm以上。

[0041]

碳化硅基碳化硅晶圆的翘曲都将会给后续器件加工带来困难,主要表现在:

[0042]

1、翘曲导致晶圆正面不平整,因此在光刻工艺中,无法顺利对整个晶圆聚焦曝光。

[0043]

2、翘曲使得包含曝光机在内的大量半导体设备难以实现对晶圆的自动搬运。晶圆翘曲使得晶圆无法有效地被搬运托片真空吸附,容易从搬运托片上滑落翻掉;以及晶圆无法通过真空吸附的方式定位在设备腔室中。

[0044]

在现有技术中,通常做法有:

[0045]

第一种,将减薄后的晶圆键合在其他基底上。

[0046]

在本技术领域中,将减薄后的晶圆键合在其他基底上是比较普遍的避免应力翘曲影响的方法。它是将晶圆的正面通过粘结剂贴在比如玻璃、蓝宝石等基板上,后续工艺直接传送基板即可。但这种方法的主要问题在于工艺过于繁琐,需要额外增加键合和减键合两个步骤,同时因为粘结剂的残留问题,通常会在晶圆的正面引入不必要的污染,降低器件的成品率。

[0047]

第二种,对晶圆进行退火。

[0048]

退火是一种对材料的热处理工艺,用于将整片晶圆缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却。目的是消除组织缺陷,降低材料内部残余应力,稳定尺寸,减少变形与裂纹倾向。在现有技术中,碳化硅退火需要温度至少要在1300℃以上,并且维持1h以上。

[0049]

然而退火是对整片晶圆进行加热,减薄后的晶圆由于厚度不足,机械强度下降,在加热过程中由于升降温时的温度冲击以至于出现晶圆碎裂的情况。同时,晶圆在减薄前正面已经完成器件结构,通常会包含金属、pi胶等不耐高温的材料,所以无法使用传统的高温退火方式进行去应力。

[0050]

为了解决上述技术问题,本发明提出利用激光去除碳化硅减薄应力。借助激光的作用时间极短,我们可以将退火加热的深度控制在几个微米量级,从而不影响正面的器件结构;同时由于激光光斑很小,通常只有mm量级,因此只会对应力层进行加热,不会引入过多的热应力,从而有效避免碎片风险。具体地,按照激光波长分类,激光波长范围为[100nm,

382nm]时,本发明实施例提供了一种基于薄片碳化硅晶圆的器件制备方法,包括以下步骤:

[0051]

步骤1、对完成正面器件结构的晶圆进行背面减薄,得到薄片晶圆。

[0052]

在本发明实施例中,碳化硅晶圆上首先完成正面全部的制作器件结构的工艺,包括外延,离子注入,金属层沉积,终端钝化等。然后将晶圆从背面减薄至30~180μm。

[0053]

步骤2、利用激光对发生翘曲的薄片晶圆的减薄面进行加热。

[0054]

在本发明实施例中,利用激光对发生翘曲的薄片晶圆的减薄面进行加热,是为了消除应力。在该过程中,在真空环境下,先将所述晶圆的正面面固定在吸盘上。然后,对准所述晶圆的减薄面进行激光辐照。减薄后的晶圆质地柔软,容易变形(减薄后晶圆发生翘曲就可以证明这一点)。在真空条件下,由于负压的作用,晶圆平铺在吸盘上,此时晶圆不会发生翘曲,以便于用激光照射晶圆。其具体形态如图3所示,碳化硅晶圆1平铺在吸盘2上。

[0055]

在本发明实施例中,激光的脉宽范围为[1ns,10ms],能量密度的范围为[0.01j/cm2,100j/cm2]。其中,激光波长决定光子能量是否容易被晶圆的减薄面吸收,激光的脉宽表征激光脉冲的持续时间以便于控制脉冲数量,能量密度表征激光在单位面上为晶圆的减薄面提供的热量。上述参数均为激光发射器的自身的参数。

[0056]

步骤3、在加热后的薄片晶圆的减薄面沉积金属,得到金属层,金属层与薄片晶圆的减薄面通过激光退火形成欧姆接触。

[0057]

在本发明实施例中,金属层中金属包括ni、ti、w、al、si、c中的一个或多个,金属层厚度为10nm

‑

300nm。为了使金属层与薄片晶圆形成欧姆接触,利用激光退火使金属层和薄片晶圆结合位置发生合金化。激光退火阶段,激光的波长为[200ns,1100nm],脉宽范围为[1ns,10μs],能量密度的范围为[0.1j/cm2,50j/cm2]。

[0058]

需要说明的是,在本发明实施例中激光退火工艺指通过让材料熔化或发生合金化,而步骤2中激光加热只针对应力层,且应力层中的晶体不会熔化,也不会发生相变,因此两者属于完全不同的工艺。

[0059]

步骤4、在退火后的金属层表面上,再沉积一层金属,形成焊接层。

[0060]

在本发明实施例中,焊接层中的金属元素包括ni、ti、w、al、ag中的一个或多个,焊接层厚度为100nm

‑

10μm。

[0061]

在本发明实施例中,由于sic禁带宽度对应的吸收波长在382nm附近,因此当激光的波长在100nm

‑

382nm时,会被晶圆的减薄层吸收,因此可以通过激光直接照射的方式为晶圆的减薄面加热。当激光的波长超过382nm时,碳化硅材料对激光的吸收显著下降,只有很小一部分能量被晶圆的减薄层吸收,大部分激光会穿过sic晶圆。

[0062]

因此,本发明实施例在减薄面上镀有光吸收层,此时只有激光加热的步骤发生变化,其他工艺步骤不变。具体地,本发明实施例提供了另一种基于薄片碳化硅晶圆的器件制备方法,包括以下步骤:

[0063]

步骤s1、对完成正面器件结构的晶圆进行背面减薄,得到薄片晶圆。

[0064]

步骤s2,在减薄面上镀有光吸收层。

[0065]

在本发明实施例中,在减薄面上沉积激光吸收层,以使光吸收层吸收激光的热量,从而达到加热减薄面应力层的目的。

[0066]

在本发明实施例中,需要利用激光将减薄面加热到1300℃以上,因此需要光吸收层的制备材料具有一定的耐热性。光吸收层可以为碳膜或高熔点金属膜,其中高熔点金属

膜的制备材料可以选择金属钨。

[0067]

步骤s3、在真空环境下,将晶圆的正面固定在吸盘上。

[0068]

在本发明实施例中,光吸收层的厚度为1nm

‑

100nm,而晶圆的厚度通常大于30μm,因此光吸收层的存在不会影响晶圆的硬度。所以镀有光吸收层的晶圆依然可以在真空条作用下平铺在吸盘上。

[0069]

步骤s4,使用激光对晶圆进行扫描照射。

[0070]

步骤s5,除去光吸收层。

[0071]

步骤s6、在加热后的薄片晶圆的减薄面沉积金属,得到金属层,金属层与薄片晶圆的减薄面通过激光退火形成欧姆接触。

[0072]

步骤s7、在退火后的金属层表面上,再次进行金属沉积,形成焊接层。

[0073]

为了说明上述实施例的可行性,给出下述实施例1

‑

4。其中,实施例1

‑

4中囊括了常用激光波长。实施例1

‑

4的加热方法如图4所示,将碳化硅晶圆1平铺在吸盘2上后,激光束3沿图4箭头方向对晶圆1进行扫描照射。

[0074]

实施例1

[0075]

步骤1、选取一片正面器件结构已经完成的sic晶圆,从其背面将厚度减薄至150μm。

[0076]

在本发明实施例中,由于减薄过程中磨轮的挤压摩擦,晶圆表面形成应力层,从而导致翘曲。因此实施例中所述晶圆均为已发生翘曲的晶圆。

[0077]

步骤2、将晶圆的非减薄面吸附在真空吸盘上,在真空吸力的作用下使其紧贴吸盘,强至将其拉平。

[0078]

步骤3、然后采用波长193nm的激光对其减薄面进行辐照加热,激光脉宽为10ns,能量密度为1.5j/cm2。

[0079]

在实施例1中,激光照射可以在不到100ns的时间里将应力层加热到1300℃以上,从而去除减薄面的内应力,消除晶圆翘曲。

[0080]

步骤4、在加热过的薄片晶圆的减薄面沉积50nm厚的一层ni,使用波长为355nm的激光退火使其形成欧姆接触。使用的激光脉宽为100ns,能量密度为4.5j/cm2.

[0081]

步骤5、在退火后的金属层表面上,再次沉积金属,形成焊接层,焊接层包括:100nmti、400nmni、600nmag。

[0082]

实施例2

[0083]

步骤1、选取一片正面器件结构已经完成的sic晶圆,减薄后的sic从其背面将厚度减薄至120μm。

[0084]

在本发明实施例中,由于减薄过程中磨轮的挤压摩擦,晶圆表面形成应力层,从而导致翘曲。因此实施例中所述晶圆均为已发生翘曲的晶圆。

[0085]

步骤2、将晶圆的非减薄面吸附在真空吸盘上,在真空吸力的作用下使其紧贴吸盘。

[0086]

步骤3、然后采用波长248nm的激光对其减薄面进行辐照加热,激光脉宽为15ns,能量密度为1.2j/cm2。

[0087]

在实施例2中,激光照射可以在不到150ns的时间里将应力层加热到1300℃以上,从而去除减薄面的内应力,消除晶圆翘曲。

[0088]

步骤4、在加热过的薄片晶圆的减薄面沉积100nm厚的一层ni,使用波长为515nm的激光退火使其形成欧姆接触。使用的激光脉宽为150ns,能量密度为5j/cm2。

[0089]

步骤5、在退火后的金属层表面上,再次沉积金属,形成焊接层,焊接层包括:100nmti、300nmni、700nmag。

[0090]

实施例3

[0091]

步骤s1,选取一片正面器件结构已经完成的sic晶圆,减薄后的sic从其背面将厚度减薄至110μm。

[0092]

步骤s2,晶圆减薄溅射10nm的碳膜。

[0093]

步骤s3,将晶圆的非减薄面吸附在真空吸盘上,在真空吸力的作用下使其紧贴吸盘。

[0094]

步骤s4,采用波长515nm的激光对其减薄面进行辐照加热,激光脉宽为200ns,能量密度为6j/cm2。

[0095]

在实施例5中,激光照射可以在不到1.5μs的时间里将应力层加热到1300℃以上,从而去除应力,消除晶圆翘曲。

[0096]

步骤s5,将晶圆正面贴膜保护后,放入氧等离子体发生设备中,去除碳膜。

[0097]

步骤s6、在加热过的薄片晶圆的减薄面沉积80nm厚的一层ti,使用波长为527nm的激光退火使其形成欧姆接触。使用的激光脉宽为200ns,能量密度为6j/cm2.

[0098]

步骤s7、在退火后的金属层表面上,再次沉积金属,形成焊接层,焊接层包括:100nmti、500nmni、900nmag。

[0099]

实施例4

[0100]

步骤s1,选取一片正面器件结构已经完成的sic晶圆,减薄后的sic从其背面将厚度减薄至100μm。

[0101]

步骤s2,晶圆减薄溅射20nm的碳膜。

[0102]

步骤s3,将晶圆的非减薄面吸附在真空吸盘上,,在真空吸力的作用下使其紧贴吸盘。

[0103]

步骤s4,采用波长532nm的激光对其减薄面进行辐照加热,激光脉宽为300ns,能量密度为7j/cm2。

[0104]

在实施例6中,激光照射可以在不到3μs的时间里将应力层加热到1300℃以上,从而去除应力,消除晶圆翘曲。

[0105]

步骤s5,将晶圆放入氧等离子体发生设备中,去除碳膜。

[0106]

步骤s6、在加热过的薄片晶圆的减薄面沉积1100nm厚的一层ti,使用波长为532nm的激光退火使其形成欧姆接触。使用的激光脉宽为300ns,能量密度为7j/cm2.

[0107]

步骤s7、在退火后的金属层表面上,再次沉积金属,形成焊接层,焊接层包括:100nmti、500nmni、1000nmag。

[0108]

实施例1

‑

4中激光波长,脉冲范围、激光能量密度和加热时间表明,本发明确实可以将薄片碳化硅晶圆的加热范围控制在应力层,以避免对薄片碳化硅晶圆上的器件进行不必要的加热,从而保证在去应力过程中晶圆上的器件不会损坏。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。