1.本发明涉及电连接元件的技术领域,尤其涉及一种微振动端子、插接结构及机动车辆。

背景技术:

2.电气连接中,线束用来传递电流和传输信号。线束的终端装配有接插端子,接插端子可以与对应导电元件实现接插连接。接插端子使用一段时间后,其接触区域有时会有氧化层出现,氧化层会降低了插接端子的导电性能;如果不及时处理,氧化层会逐渐腐蚀,使插接端子丧失导电连接功能。

3.接插端子的尺寸通常较小,接插端子的接触区域通常位于其内侧,使得接触区域上的氧化层不易处理;并且汽车等设备中的接插端子的数量较多,进一步增大了清理难度。目前,对接插端子的氧化层定期处理很难实现,氧化层的出现,缩短了接插端子的使用寿命,甚至还会导致连接失效而引发线束打火燃烧。

4.因此,电连接元件的技术领域急需一种在对插过程中,缓解接插端子的接触区域容易产生氧化,使用寿命较长的接插端子。

技术实现要素:

5.本发明的目的是提供一种微振动端子、插接结构及机动车辆,以缓解接插端子的接触区域容易产生氧化,缩短了接插端子的使用寿命的技术问题。

6.本发明的上述目的可采用下列技术方案来实现:

7.本发明提供一种微振动端子,包括依次分布的端子固定部、振动体和连接臂,所述振动体固接于所述端子固定部,所述端子固定部用于与线缆电性连接;所述连接臂包括悬伸端和固定端,所述固定端固接于所述振动体,所述悬伸端用于与对接端子接触配合;所述振动体设有凹部。

8.在优选的实施方式中,所述微振动端子包括至少两个所述连接臂,各个所述连接臂的固定端均固接于振动体,相对的两个所述悬伸端之间设有插接槽,对接端子能够插接于所述插接槽中并与所述悬伸端接触配合。

9.在优选的实施方式中,所述连接臂的内侧设有多个沿所述悬伸端的延伸方向间隔分布的凸起部。

10.在优选的实施方式中,所述凸起部的截面呈三角形状、圆弧形、梯形或者波纹状。

11.在优选的实施方式中,同一所述悬伸端的多个所述凸起部的截面形状不相同。

12.在优选的实施方式中,所述振动体为环状体,所述凹部为所述环状体的中心孔。

13.在优选的实施方式中,所述环状体和所述中心孔均呈多边形或圆形或椭圆形。

14.在优选的实施方式中,所述振动体呈s形、z形、u形、v形、l形或者t形。

15.在优选的实施方式中,所述凹部的面积大于振动体总面积的15%。

16.在优选的实施方式中,所述微振动端子的至少部分表面设置镀层,所述凸起部表

面上设有所述镀层,所述凸起部表面上的所述镀层为第一镀层。

17.在优选的实施方式中,所述端子固定部表面上设有所述镀层,所述端子固定部表面上的所述镀层为第二镀层。

18.在优选的实施方式中,所述连接臂除所述凸起部以外的表面及所述振动体表面上设有所述镀层,所述振动体表面上的所述镀层为第三镀层。

19.在优选的实施方式中,所述第一镀层材质、所述第二镀层材质与所述第三镀层材质不相同。

20.在优选的实施方式中,所述第二镀层与所述第三镀层的材质相同,所述第一镀层材质与所述第二镀层的材质不相同。

21.在优选的实施方式中,所述第一镀层厚度、所述第二镀层厚度与所述第三镀层厚度不相同。

22.在优选的实施方式中,所述第二镀层与所述第三镀层的厚度相同,所述第一镀层厚度与所述第二镀层的厚度不相同。

23.在优选的实施方式中,所述镀层材质含有金、银、镍、锡、锌、锡铅合金、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种。

24.在优选的实施方式中,所述镀层包括底层和表层。

25.在优选的实施方式中,所述镀层可采用电镀、化学镀、磁控溅射或者真空镀的方式设置在所述微振动端子上。

26.在优选的实施方式中,所述底层材质含有金、银、镍、锡、锡铅合金和锌中的一种或多种;所述表层材质含有金、银、镍、锡、锌、锡铅合金、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种。

27.在优选的实施方式中,所述底层厚度为0.01μm~15μm。

28.在优选的实施方式中,所述底层厚度为0.1μm~9μm。

29.在优选的实施方式中,所述表层厚度为0.5μm~55μm。

30.在优选的实施方式中,所述表层厚度为1μm~35μm。

31.在优选的实施方式中,所述微振动端子的本体材质为碲铜合金。

32.在优选的实施方式中,所述微振动端子的本体中碲的含量为0.1%~5%。

33.在优选的实施方式中,所述微振动端子的本体材质中含有铍。

34.在优选的实施方式中,所述微振动端子的本体材质中铍的含量为0.05%~5%。

35.在优选的实施方式中,所述微振动端子的本体材质中铍的含量为0.1%~3.5%。

36.在优选的实施方式中,所述端子固定部为平板形或筒形或u形或v形或碗形。

37.在优选的实施方式中,所述端子固定部与线缆的导体压接或焊接。

38.本发明提供一种插接结构,包括上述的微振动端子,还包括对接端子,多个所述微振动端子通过所述端子固定部连接,所述对接端子与多个所述微振动端子插接。

39.在优选的实施方式中,单个所述微振动端子与所述对接端子之间的插接力的大小范围为3n

‑

150n。

40.在优选的实施方式中,单个所述微振动端子与所述对接端子之间的插接力的大小范围为10n

‑

95n。

41.在优选的实施方式中,单个所述微振动端子与所述对接端子之间的接触电阻小于

9mω。

42.本发明提供一种机动车辆,包括上述的微振动端子。

43.本发明提供一种机动车辆,包括上述的插接结构。

44.本发明的特点及优点是:

45.连接臂与对接端子相接触,振动体能够随着装备的振动而发生振动,振动体带动连接臂一起振动,使得连接臂与对接端子之间产生相对运动,发生反复摩擦,通过摩擦,去除对接端子与连接臂的接触区的表面的氧化层,减少该微振动端子与对接端子发生氧化腐蚀。振动体设有凹部,可以减少应力,振动时吸收能量,增强振动体的弹性变形能力,提高了摩擦去除氧化层的效果,并避免连接臂因振动产生的位移导致的微动腐蚀问题。该微振动端子应用于电气连接领域,能够自动清除端子表面的氧化层,减少氧化腐蚀,延长使用寿命。

附图说明

46.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

47.图1

‑

图11为本发明提供的微振动端子的正视图;

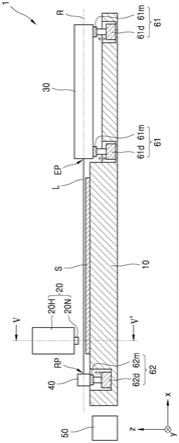

48.图12为本发明提供的微振动端子一实施方式的轴测图。

49.附图标号说明:

50.10、端子固定部;

51.20、连接臂;22、悬伸端;23、固定端;

52.201、插接槽;

53.21、凸起部;211、第一凸起部;212、第二凸起部;

54.30、振动体;31、凹部;

55.41、环状体;411、中心孔。

具体实施方式

56.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

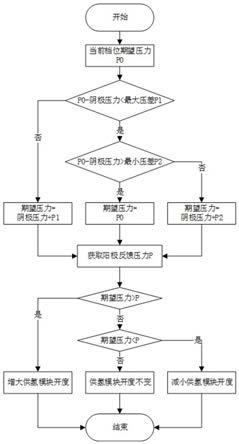

57.方案一

58.本发明提供了一种微振动端子,如图1、图2和图12所示,该微振动端子包括依次分布的端子固定部10、振动体30和连接臂20,振动体30固接于端子固定部10,端子固定部10用于与线缆电性连接;连接臂20包括悬伸端22和固定端23,固定端23固接于振动体30,悬伸端22用于与对接端子接触配合;振动体30设有凹部31。

59.该微振动端子应用于汽车等装备,悬伸端22与相对接的端子接触,振动体30能够随着装备的振动而发生振动,振动体30带动连接臂20一起振动,使得悬伸端22与对接端子

之间产生相对运动,发生反复摩擦,通过摩擦,去除对接端子与悬伸端22的接触区的表面的氧化层,减少该微振动端子与对接端子发生氧化腐蚀的风险。振动体30设有凹部31,可以减少应力,振动时吸收能量,增强振动体30的弹性变形能力,提高了摩擦去除氧化层的效果,并避免连接臂20因振动产生的位移导致的微动腐蚀问题。该微振动端子应用于电气连接领域,能够自动清除端子表面的氧化层,减少氧化腐蚀,延长使用寿命。

60.该微振动端子包括至少两个连接臂20,各个连接臂20的固定端23均固接于振动体30,相对的两个悬伸端22之间设有插接槽201,对接端子能够插接于插接槽201中并与悬伸端22接触配合,实现与连接臂20电连接,通过悬伸端22将对接端子夹紧,将对接端子与该微振动端子固定到一起,并使两者之间具有较大的接触面积,保障电连接的可靠性。通过调整悬伸端22的尺寸或者形状,控制夹紧力的大小,方便与对接端子适配,满足多种对插要求。如图1

‑

图11所示,该微振动端子包括两个连接臂20,两个连接臂20之间形成一个插接槽201,对接端子可以插接于该插接槽201中。该微振动端子中的连接臂20的数量可以为3个或者更多,该微振动端子包括多个插接槽201,多个对接端子分别插接于各个插接槽201中,实现多个对接端子同时与该微振动端子插接配合。

61.在一实施方式中,连接臂20的内侧设有多个沿悬伸端22的延伸方向间隔分布的凸起部21,对接端子与悬伸端22插接配合时,凸起部21的顶面与对接端子抵接,悬伸端22与对接端子连接得更加紧密,提高了对接端子与该微振动端子之间机械连接与电连接的可靠性,并且有利于连接臂20振动时对对接端子上的氧化层进行去除。

62.凸起部21可以为沿该微振动端子的厚度方向延伸的条状。进一步地,凸起部21的截面如图8

‑

图11所示,分别呈三角形状、圆弧形、梯形或者波纹状。

63.如图1所示,多个凸起部21包括第一凸起部211,第一凸起部211呈三角形状,在连接臂20与对接端子发生相对运动时,第一凸起部211在对接端子的表面的氧化层进行刮擦,增强了刮擦效果。

64.如图1所示,多个凸起部21包括第二凸起部212,第二凸起部212呈梯形状,第二凸起部212与对接端子之间的接触面积较大,保障了导电性能,同时通过摩擦,提高了去除氧化层的效果。第二凸起部212还可以呈圆弧形或者波纹状。

65.进一步地,同一悬伸端22的多个凸起部21的截面形状不相同,多个凸起部21相配合,导电性能较好,同时提高了去除氧化层的效果,减少氧化情况,延长了该微振动端子与对接端子的使用寿命。

66.振动体30具有实体,该实体通常为金属结构;凹部31为非实体的部分,可以为孔或者槽,凹部31位于连接臂20与端子固定部10之间的区域,设于振动体30的实体的侧方或者中部。振动体30设有凹部31,可以减少应力,振动时吸收能量,增强振动体30的弹性变形能力。

67.在一实施方式中,振动体30为环状体41,如图1和图2所示,凹部31为环状体41的中心孔411。振动体30设置中心孔411,中心孔411为通孔,通孔的侧边具有较好的弹性,在车体运动时,振动体30发生微振动,去除接触区域上的氧化层;振动体30还可以自适应由于振动以及不同的装配公差导致的位置偏差。

68.环状体和中心孔均呈多边形或圆形或椭圆形。进一步地,如图1所示,环状体41呈矩形,中心孔411为矩形孔。如图2所示,环状体41呈六边形,中心孔411为六边形孔。优选地,

环状体41的外轮廓和中心孔411分别设有圆角。振动体30的宽度大于等于端子固定部10的宽度,且振动体30的宽度大于等于各个连接臂20的覆盖区域的宽度,以改善振动去除氧化层的效果。

69.进一步地,振动体30呈s形、z形、u形、v形、l形或者t形。如图3所示,振动体30呈s形,凹部31设置于振动体30的实体的侧方。如图4所示,振动体30呈z形,凹部31设置于振动体30的实体的侧方。如图5所示,振动体30呈l形,凹部31设置于振动体30的实体的侧方。如图6所示,振动体30呈t形,凹部31设置于振动体30的实体的侧方。如图7所示,振动体30呈y形,凹部31设置于振动体30的实体的侧方和中部。

70.在一实施方式中,凹部的面积大于振动体总面积的15%。

71.当凹部为一个封闭结构时,如图1和图2所示,凹部的面积是显而易见的,振动体30被打通的孔的面积即是凹部面积。

72.当凹部为一个非封闭结构时,如图3

‑

图6所示,振动体30的面积为振动体30水平方向(即图3中的水平方向)的最大值与振动体30的高(即图3中的竖直方向的尺寸)的乘积,振动体30的面积再减去振动体30实体部分的面积,即为凹部面积。

73.当凹部同时包括封闭结构和非封闭结构时,如图7所示,振动体30的面积为振动体30水平方向的最大值与振动体30的高的乘积,振动体30的面积再减去振动体30实体部分的面积即为凹部面积。

74.振动体30在设有凹部31后,可以减少应力,振动时吸收能量,增强振动体30的弹性变形能力。变形能力和凹部31占振动体整体的比值有关,凹部31占比越大,变形能力越强,发明人为了验证振动体30面积占比对振动效果的影响,做了相关测试,选择相同的对接端子、和振动体30占比不同的微振动端子,插接后,进行晃动测试,观察连接臂20与对接端子是否发生相对运动。

75.发明人为了测试不同凹部占比对微振动端子寿命的影响,进行了振动实验,实验所采用的振动方式可分为正弦振动。正弦振动是实验室中经常采用的试验方法,以模拟旋转、脉动、震荡等在车辆上常出现的振动环境。振动对微振动端子的破坏一般在30分钟到一小时就能发现。发明人选择凹部31面积占比不同的微振动端子10个,将微振动端子同时置于振动设备上,振动频率为10hz,观察实验过程中微振动端子是否有损坏的情形,60分钟内损坏为不合格。

76.以上测试结果如表1所示。

77.表1,凹部占比对微振动端子变形情况和寿命的影响:

[0078][0079]

从表1中可知,当凹部31面积占比小于15%时,连接臂20与对接端子不发生相对运动,不能起到去除接触区氧化层的目的,并且由于振动设备的振动的能量不能够被振动体

30吸收,因此振动的能量会直接传递到微振动端子的连接臂上,造成微振动端子的变形和损坏,因此发明人选用凹部的面积大于振动体总面积的15%的方案,以在一些振动频繁的使用环境中,避免出现该微振动端子寿命不能达到要求的情况。

[0080]

在一实施方式中,该微振动端子的至少部分表面设置镀层,以提高耐腐蚀性,提高导电性能,增加接插次数,能够更好的延长该插接结构的使用寿命。在一实施方式中,凸起部表面上设有镀层,凸起部表面上的镀层为第一镀层。

[0081]

在一实施方式中,端子固定部表面上设有镀层,端子固定部表面上的镀层为第二镀层。

[0082]

在一实施方式中,连接臂除凸起部以外的表面及振动体表面上设有镀层,振动体表面上的镀层为第三镀层。

[0083]

进一步地,第一镀层材质、第二镀层材质与第三镀层材质不相同,即:第一镀层、第二镀层与第三镀层中,其中至少一个的材质与其它的不相同,可以是第二镀层的材质与第三镀层的材质不相同,或者第一镀层的材质与第三镀层的材质不相同,或者第一镀层的材质与第二镀层的材质不相同。

[0084]

优选地,第二镀层与第三镀层的材质相同,第一镀层材质与第二镀层的材质不相同。

[0085]

进一步地,第一镀层厚度、第二镀层厚度与第三镀层厚度不相同,即:第一镀层、第二镀层与第三镀层中,其中至少一个的厚度与其它的不相同,可以是第二镀层的厚度与第三镀层的厚度不相同,或者第一镀层的厚度与第三镀层的厚度不相同,或者第一镀层的厚度与第二镀层的厚度不相同。

[0086]

优选地,第二镀层与第三镀层的厚度相同,第一镀层厚度与第二镀层的厚度不相同。

[0087]

在一实施方式中,镀层可采用电镀、化学镀、磁控溅射或者真空镀等方法的方式设置在微振动端子上。

[0088]

电镀方法,就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。

[0089]

化学镀方法,是在金属的催化作用下,通过可控制的氧化还原反应产生金属的沉积过程。

[0090]

磁控溅射方法,是利用磁场与电场交互作用,使电子在靶表面附近成螺旋状运行,从而增大电子撞击氩气产生离子的概率。所产生的离子在电场作用下撞向靶面从而溅射出靶材。

[0091]

真空镀方法,是采用在真空条件下,通过蒸馏或溅射等方式在零件表面沉积各种金属和非金属薄膜。

[0092]

镀层材质含有金、银、镍、锡、锡铅合金、锌、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种。铜或铝作为一种活泼金属,在使用过程中会与氧气和水发生氧化反应,因此需要一种或几种不活泼金属作为镀层,延长端子的使用寿命。另外,对于需要经常插拔的金属触点,也是需要较好的耐磨金属作为镀层,能够极大的增加触点的使用寿命。还有触点需要很好的导电性能,上述金属的导电性和稳定性,都要优于铜或铜合金、铝或铝合金,能够使端子获得更好的电学性能和更长的使用寿命。

[0093]

为了论证不同镀层材质对微振动端子整体性能的影响,发明人使用相同规格、材质,采用不同镀层材料的端子样件,利用同种规格的对接端子做一系列插拔次数和耐腐蚀性时间测试。实验结果如表2所示。

[0094]

表2中的插拔次数是将微振动端子和对接端子分别固定在实验台上,采用机械装置使微振动端子和对接端子模拟插拔,并且每经过100次的插拔,就要停下来观察连接臂20表面镀层破坏的情况,连接臂20表面镀层出现划伤,并露出微振动端子本身材质,则实验停止,记录当时的插拔次数。在本实施例中,插拔次数小于8000次为不合格。

[0095]

表2中的耐腐蚀性时间测试,是将微振动端子放入到盐雾喷淋试验箱内,对连接臂20喷淋盐雾,每隔20小时取出清洗观察表面腐蚀情况,即为一个周期,直到连接臂20表面腐蚀面积大于总面积的10%的时候,停止测试,并记录当时的周期数。在本实施例中,周期数小于80次认为不合格。

[0096]

表2,不同镀层材质对微振动端子插拔次数和耐腐蚀性的影响:

[0097][0098]

从表2可以看出,当选用镀层材质含有金、银、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金时,实验结果超过标准值较多,性能比较稳定。当选用镀层材质含有镍、锡、锡铅合金、锌时,实验结果也是能够符合要求的,因此,发明人选择镀层材质含有金、银、镍、锡、锡铅合金、锌、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种。

[0099]

在一些实施例中,镀层包括底层和表层,即镀层采用多层镀的方法,微振动端子加工后,其表面微观界面下还是存在很多缝隙和孔洞,这些缝隙和孔洞是微振动端子在使用过程中磨损和腐蚀的最大原因,因此需要在连接臂20的表面,先镀一层底层,填补表面的缝隙和孔洞,连接臂20的表面平整无孔洞,然后再镀表层镀层,就会结合更加牢固,也会更加平整,镀层表面无缝隙和孔洞,使连接臂20的耐磨性能、抗腐蚀性能、电学性能更优,极大的延长微振动端子的使用寿命。

[0100]

在一些实施例中,底层材质含有金、银、镍、锡、锡铅合金和锌中的一种或多种;表层材质含有金、银、镍、锡、锡铅合金、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种。

[0101]

在另一实施例中,底层厚度为0.01μm

‑

15μm。优选的,底层厚度为0.1μm

‑

9μm。

[0102]

在另一实施例中,表层厚度为0.5μm

‑

55μm。优选的是,表层厚度为1μm

‑

35μm。

[0103]

为了论证底层镀层厚度变化对微振动端子整体性能的影响,发明人使用相同规格、材质,采用不同镀镍底层厚度,相同的镀银表层厚度的连接臂20样件,利用同种规格的对接端子做一系列温升和耐腐蚀性时间测试,实验结果如表3所示。

[0104]

表3中的温升测试是将对接后的微振动端子和对接端子通相同的电流,在封闭的环境下检测通电前和温度稳定后的连接臂20相同位置的温度,并做差取绝对值。在本实施例中,温升大于50k认为不合格。

[0105]

表3中的耐腐蚀性时间测试,是将微振动端子放入到盐雾喷淋试验箱内,对连接臂20的各个位置喷淋盐雾,每隔20小时取出清洗观察表面腐蚀情况,即为一个周期,直到连接臂20表面腐蚀面积大于总面积的10%的时候,停止测试,并记录当时的周期数。在本实施例中,周期数小于80次认为不合格。

[0106]

表3,不同底层镀层厚度对微振动端子温升和耐腐蚀性的影响:

[0107][0108]

从表3可以看出,当底层镀镍层厚度小于0.01μm时,微振动端子的温升虽然合格,但是由于镀层太薄,连接臂20的耐腐蚀性周期数小于80,不符合端子的性能要求,对接插件的整体性能和寿命都有很大的影响,严重时造成产品寿命骤减甚至失效发生燃烧事故。当底层镀镍层厚度大于15μm时,由于底层镀层较厚,微振动端子产生的热量散发不出来,使端子的温升不合格,而且镀层较厚反而容易从连接臂20表面脱落,造成耐腐蚀性周期数下降。因此,发明人选择底层镀层厚度为0.01μm

‑

15μm。优选的,发明人发现底层镀层厚度为0.1μm

‑

9μm时,端子的温升及耐腐蚀性的综合效果更好,因此,为了进一步提高产品本身的安全性、可靠性及实用性,优选底层镀层厚度为0.1μm

‑

9μm。

[0109]

为了论证表层镀层厚度变化对端子整体性能的影响,发明人使用相同规格、材质,采用相同镀镍底层厚度,不同的镀银表层厚度的连接臂20样件,利用同种规格的对配接插件做一系列温升和耐腐蚀性时间测试,实验结果如表4所示。

[0110]

表4,不同表层镀层厚度对微振动端子温升和耐腐蚀性的影响:

[0111][0112]

从表4可以看出,当表层镀银层厚度小于0.5μm时,端子的温升虽然合格,但是由于镀层太薄,连接臂20的耐腐蚀性周期数小于80,不符合端子的性能要求,对接结构的整体性能和寿命都有很大的影响,严重时造成产品寿命骤减甚至失效发生燃烧事故。当表层镀银层厚度大于55μm时,由于底层镀层较厚,端子产生的热量散发不出来,使端子的温升不合格,而且镀层较厚反而容易从端子表面脱落,造成耐腐蚀性周期数下降。并且,由于表层镀层金属较贵,因此使用较厚的镀层,性能没有上升,不存在使用价值。因此,发明人选择表层

镀银层厚度为0.5μm

‑

55μm。优选的,发明人发现表层镀层厚度为1μm

‑

35μm时,端子的温升及耐腐蚀性的综合效果更好,因此,为了进一步提高产品本身的安全性、可靠性及实用性,优选表层镀层厚度为1μm

‑

35μm。

[0113]

在一些实施例中,端子固定部10上具有镀层,以提高耐腐蚀性,提高导电性能,便于和线缆的焊接,能够更好的延长端子固定部10的使用寿命。镀层可以覆盖整个端子固定部10的表面,也可以仅设置于端子固定部10的部分区域。

[0114]

端子固定部10的镀层与连接臂20的镀层材质不同。从以上的说明可知,不同的金属材质镀层,得到的导电效果和耐腐蚀情况不同,价格较高的金属材质镀层,对应的导电效果和耐腐蚀情况较好,能够进行更多的插拔,以及使用在更复杂的环境中,获得更长的使用寿命,但是也是由于价格较高,因此限制了这些金属材质镀层的使用。因此,发明人在连接臂20这种插拔次数多、且暴露在使用环境中的位置上,会使用金、银、银锑合金、石墨银、石墨烯银、钯镍合金、锡铅合金或银金锆合金这些性能优异但价格较高的金属材质作为镀层材料,而端子固定部10是连接导线的位置,与导线连接后基本不再有相对的位移,并且端子固定部10一般情况下都会保护在塑壳内部,不会暴露在使用环境中,因此,发明人会使用常用的金属锡、镍、锌作为端子固定部10的镀层材质,以降低微振动端子的成本。

[0115]

端子固定部10的镀层与连接臂20的镀层厚度不同。从以上说明可知,连接臂20插拔次数多,并且会暴露在使用环境中,镀层会受到刮擦和外界环境的腐蚀,如果镀层厚度较薄的话,会在使用过程中很容易被划破或腐蚀掉,因此,发明人会在连接臂20的位置,设置厚度更大一些的镀层,以增加插接端耐刮擦和耐腐蚀的性能。另外,在端子固定部10一侧,由于不会产生刮擦,也没有暴露在使用环境中,因此可以使用厚度较低的镀层,从而降低成本。

[0116]

在一些实施例中,振动体30上具有镀层。进一步的,振动体30的镀层、端子固定部10的镀层及连接臂20的镀层的材质互不相同。从以上的说明可知,不同的金属材质镀层,得到的导电效果和耐腐蚀情况不同,价格较高的金属材质镀层,对应的导电效果和耐腐蚀情况较好,能够进行更多的插拔,以及使用在更复杂的环境中,获得更长的使用寿命,但是也是由于价格较高,因此限制了这些金属材质镀层的使用。因此,发明人在插拔次数多或暴露在使用环境中的位置上使用金、银、银锑合金、石墨银、石墨烯银、钯镍合金、锡铅合金或银金锆合金这些性能优异,但是价格较高的金属材质作为镀层材料,相反在一些插拔次数少不易暴露的地方选用价格较低的材质作为镀层材料。

[0117]

在一些优选的实施例中,振动体的镀层、端子固定部的镀层及连接臂的镀层的厚度互不相同。从前面说明可知,微振动端子的部分区域插拔次数多,并且会暴露在使用环境中,镀层会受到刮擦和外界环境的腐蚀,如果镀层厚度较薄的话,会在使用过程中很容易被划破或腐蚀掉,因此,发明人会在这些位置设置厚度更大一些的镀层,以增加插接端耐刮擦和耐腐蚀的性能。同时在其他区域,由于不会产生刮擦,也没有暴露在使用环境中,因此可以使用厚度较低的镀层,从而降低成本。

[0118]

在一些实施例中,微振动端子的本体材质为碲铜合金,碲铜合金能够使端子具有良好的导电性和易切削性能,保证电学性能也能提高加工性,同时,碲铜合金的弹性也很优良。

[0119]

优选的,碲铜合金中,碲的含量为0.1%

‑

5%,进一步优选的,碲铜合金中,碲的含

量为0.2%

‑

1.2%。

[0120]

为了试验碲含量对端子导电率的影响,发明人选用了10个相同形状、相同胀缩缝宽度的插接端子进行测试,每个端子均为碲铜合金,其中碲的含量占比分别为0.05%、0.1%、0.2%、1%、1.2%、1.8%、3%、5%、6%、7%。测试结果如表5所示。

[0121]

表5,不同碲含量的碲铜合金对导电率的影响:

[0122][0123]

由表5可知,当碲的含量占比小于0.1%时或者大于5%时,导电率明显下降,不能满足实际需求。当碲的含量占比大于等于0.2%且小于等于1.2%时,导电性能最好,因此发明人选用碲的含量为0.1%

‑

5%的碲铜合金。在最理想的情况下选用含量为0.2%

‑

1.2%的碲铜合金。

[0124]

在一些实施例中,微振动端子的本体材质中含有铍。

[0125]

进一步地,微振动端子的本体材质中铍的含量为0.05%~5%。

[0126]

进一步地,微振动端子的本体材质中铍的含量为0.1%~3.5%。

[0127]

微振动端子含有铍能够使端子具有良好的导电性和易切削性能,保证电学性能也能提高加工性,同时,能够保证弹性也很优良。

[0128]

为了试验铍含量对端子导电率的影响,发明人选用了10个相同形状、相同胀缩缝宽度的微振动端子进行测试,每个端子均含有铍,其中铍的含量占比分别为0.03%、0.05%、0.1%、0.2%、1%、1.2%、1.8%、3%、3.5%、5%、6%。测试结果如表6所示。

[0129]

由表6可知,当铍的含量占比小于0.05%时或者大于5%时,导电率明显下降,不能满足实际需求。当铍的含量占比大于等于0.1%且小于等于3.5%时,导电性能最好,因此发明人选用铍的含量为0.1%

‑

5%的微振动端子。在最理想的情况下选用铍含量为0.1%~3.5%的微振动端子。

[0130]

表6,不同铍含量对导电率的影响:

[0131][0132]

在优选的实施方式中,端子固定部10为平板形或筒形或u形或v形或碗形。在一些优选的方式中,端子固定部10为碗形,如图12所示,便于和线缆的充分接触,同样的,也可选择平板形或筒形或u形或v形。

[0133]

在优选的实施方式中,端子固定部10与线缆的导体压接或焊接。

[0134]

压接是将端子固定部10与线缆的导体装配后,使用压接机,将两者冲压为一体的生产工艺。压接的优点是量产性,通过采用连锁端子和自动压接机能够迅速大量的制造稳

定品质的产品。

[0135]

焊接是采用摩擦焊、电阻焊、超声波焊、弧焊、压力焊、激光焊、爆炸焊、将端子固定部10与线缆的导体通过金属焊点熔为一个整体,所以连接牢固、接点电阻较小。

[0136]

方案二

[0137]

本发明还包括一种插接结构,包括上述的微振动端子,还包括对接端子,多个微振动端子通过端子固定部连接,对接端子与多个微振动端子插接。

[0138]

该微振动端子应用于汽车等装备,振动体30带动连接臂20一起振动,使得连接臂20与对接端子之间产生相对运动,发生反复摩擦,通过摩擦,去除对接端子与悬伸端22的接触区的表面的氧化层,减少该微振动端子与对接端子发生氧化腐蚀的风险。凹部31可以减少应力,振动时吸收能量,增强振动体30的弹性变形能力,提高了摩擦去除氧化层的效果,并避免悬伸端22因振动产生的位移导致的微动腐蚀问题。该微振动端子应用于电气连接领域,能够自动清除端子表面的氧化层,减少氧化腐蚀,延长使用寿命。

[0139]

优选的,单个微振动端子与对接端子之间的插接力的大小范围为3n

‑

150n。更优选地,单个微振动端子与对接端子之间的插接力的大小范围为10n

‑

95n。

[0140]

为了测试插接力对导电率的影响,发明人选用了10对相同形状、不同的微振动端子与对接端子进行插接力测试,测试结果如表7所示。

[0141]

表7,不同插接力对导电率的影响:

[0142][0143]

由表7可知,当插接力小于3n时,导电率明显下降,不能满足实际需求。当插接力大于等于3n时,导电性能较好,而当插接力大于150n时,导电性能同样出色。但是,当插接力大于150n后,导电率增长不明显,且加工困难,因此发明人认为优选的连接力为3n

‑

150n。同样,从表7中可知插接力大于等于10n时导电效果更好,而当插接力大于95n后,导电率增长不明显,因此,发明人进一步优选的插接力为10n

‑

95n。

[0144]

优选的,对接端子与每个微振动端子之间的接触电阻小于9mω。

[0145]

一般情况下需要导通较大电流,如果微振动端子与对接端子之间的接触电阻大于9mω,则在接触位置会产生较大的温升,并且随着时间的增加,温度会越来越高,微振动端子与对接端子由于材质不同,热膨胀率不同,导致的机械变形不同步产生内部应力,严重时会造成镀层的脱落,无法实现保护的作用。同时,微振动端子与对接端子过高的温度,或传导至与之相连接的导线的绝缘层,导致对应的绝缘层熔化,无法起到绝缘保护的作用,严重时会导致线路短路造成连接结构损坏,甚至燃烧等安全事故。因此,发明人设定微振动端子与对接端子间的接触电阻小于9mω。

[0146]

为了验证对接端子与微振动端子之间的接触电阻对插接结构的温升和导电率的影响,发明人选用相同的对接端子,不同接触电阻的微振动端子,并进行导电率和温升的测试,

[0147]

导电率测试是将对接端子与微振动端子对插后,该插接结构通电后,检测相应的

对插处的导电率,在本实施例中,导电率大于99%为理想值。

[0148]

温升测试是将该插接结构通相同的电流,在封闭的环境下检测通电前和温度稳定后的微振动端子相同位置的温度,并做差取绝对值。在本实施例中,温升大于50k认为不合格。

[0149]

表8,不同对接端子与微振动端子之间的接触电阻对导电率和温升的影响:

[0150][0151]

从表8可以看出,当对接端子与微振动端子之间的接触电阻大于9mω时,插接结构的温升超过50k,同时,插接结构的导电率也小于99%,不符合标准要求。因此,发明人设定对接端子与微振动端子之间的接触电阻小于9mω。

[0152]

方案三

[0153]

本发明还提供了一种机动车辆,包括上述的微振动端子。

[0154]

方案四

[0155]

本发明还提供了另一种机动车辆,包括上述的插接结构。

[0156]

以上仅为本发明的几个实施例,本领域的技术人员依据申请文件公开的内容可以对本发明实施例进行各种改动或变型而不脱离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。