1.本发明涉及铆合生产线的技术领域,具体为铆合模自动送料铆合机构。

背景技术:

2.现有技术中铆合模工作时,需要人工放置产品和螺母,由于铆合过程相对危险,故人工放置产品和螺母的过程具有危险性,故在进行作业时,为了保证安全,其生产效率低下。

技术实现要素:

3.针对上述问题,本发明提供了铆合模自动送料铆合机构,其使得产品和螺母分别自动输送,使得铆合作业安全可靠,且生产效率高。

4.铆合模自动送料铆合机构,其特征在于,其包括:

5.铆合工位;

6.产品输送结构,其包括产品逐个送料结构、产品转移输送结构,所述产品逐个送料结构的输出端连接至产品转移输送结构的定位端,产品转移输送结构将产品输送到铆合工位;

7.螺母输送结构,其包括螺母逐个送料结构、螺母转移输送结构,螺母逐个送料结构的输出端末端设置有螺母转移输送结构;

8.所述铆合工位包括铆合模上模、铆合模下模,所述铆合模上模的下部设置有下凸的铆合冲子,所述铆合模下模包括上部导料板、下部支承台,所述上部导料板上用于放置输送到位的产品,所述上部导料板通过垂直向弹性结构支撑于所述下部支承台的对应位置,所述上部导料板和所述下部支承台之间的压附区域设置输送到位的螺母,所述铆合冲子下压带动产品铆合于螺母。

9.其进一步特征在于:

10.所述产品逐个送料结构为振动料盘,所述产品转移输送结构包括第一止挡件、第一气缸、第二止挡件、第二气缸,所述振动料盘的输出端将单个产品输送到第一止挡件,所述第一气缸的活塞端朝向第一止挡件上的产品布置,所述第一气缸的输出方向垂直于振动料盘的输出方向布置,所述第二止挡件设置于第一止挡件的一侧布置、且所述第二止挡件远离所述第一气缸,所述第二气缸的活塞端朝向第二止挡件上的产品布置,所述第二气缸用于将产品输送至上部导料板;

11.所述螺母逐个送料结构为螺母振动盘,所述螺母转移输送结构包括螺母轨道、第三止挡定位件、第三气缸、第四气缸、第四螺母定位输送件,所述螺母振动盘的输出端连接螺母轨道的输入端,所述螺母轨道的输出端连接至第三止挡定位件的定位腔内,所述第三气缸的下部输出端固接第三止挡定位件,所述第四螺母定位输送件包括上凸定位凸起、支承台,所述上凸定位凸起支承于所述支承台上部,所述支承台的外侧固接第四气缸的活塞端,所述上凸定位凸起用于定位螺母,所述第四气缸将定位螺母直线驱动输送至所述压附

区域、且所述产品位于螺母的正上方布置;

12.其还包括有接料滑板,所述接料滑板的中段通过下连杆组件、上连杆组件分别枢接所述铆合模上模、铆合工作的支承底板,铆合作业时,接料滑板的输入端远离所述铆合工作动作,铆合作业完成后,铆合模上模复位后,所述接料滑板的输入端位于所述产品的正下方布置。

13.采用上述技术方案后,产品输送结构将产品逐个输送到上部导料板上,螺母输送结构将螺母逐个输送到压附区域,铆合模上模在垂直向动力装置的作用下带动铆合冲子下压,使得产品铆合于螺母上,之后铆合模上模上升复位脱模作业,产品输送结构、螺母输送结构复位作业,整个机构连续作业;其使得产品和螺母分别自动输送,使得铆合作业安全可靠,且生产效率高。

附图说明

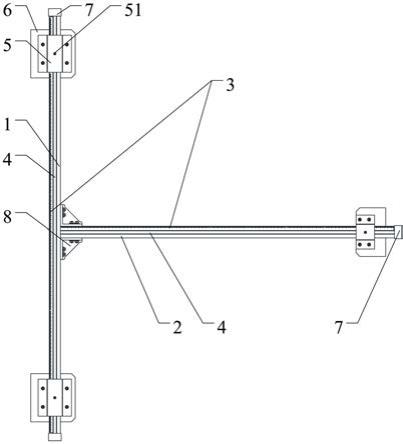

14.图1为本发明的俯视图结构示意图;

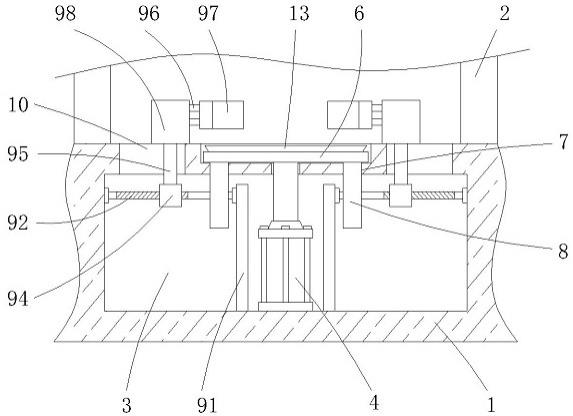

15.图2为本发明的螺母输送结构的立体图;

16.图3为本发明的铆合工位的立体图;

17.图中序号所对应的名称如下:

18.座板100、产品200、铆合工位10、铆合模上模11、铆合模下模12、铆合冲子13、上部导料板14、铆合间隔141、端部定位止挡142、下部支承台15、压附区域16、导向柱17、直线弹簧18、脱料气缸19、产品输送结构20、振动料盘21、第一止挡件22、第一气缸23、第二止挡件24、第二气缸25、第一止挡边221、产品200、第二止挡边241、螺母输送结构30、螺母振动盘31、螺母轨道32、第三止挡定位件33、第三气缸34、第四气缸35、第四螺母定位输送件36、上凸定位凸起361、支承台362、接料滑板40、下连杆组件41、上连杆组件42。

具体实施方式

19.铆合模自动送料铆合机构,见图1

‑

图3:其包括座板100,座板100上布置有铆合工位10、产品输送结构20、螺母输送结构30。

20.具体实施时,铆合工位10包括铆合模上模11、铆合模下模12,铆合模上模11的下部设置有下凸的铆合冲子13,铆合模下模12包括上部导料板14、下部支承台15,上部导料板14上用于放置输送到位的产品200,上部导料板14通过垂直向弹性结构支撑于下部支承台15的对应位置,上部导料板14和下部支承台15之间的压附区域16设置输送到位的螺母,铆合冲子13下压带动产品200铆合于螺母;

21.产品输送结构20包括有振动料盘21、第一止挡件22、第一气缸23、第二止挡件24、第二气缸25,振动料盘21的输出端将单个产品输送到第一止挡件22,第一止挡件22包括垂直于振动料盘21输出方向的第一止挡边221,第一止挡边221定位产品200,第一气缸23的活塞端朝向第一止挡件22上的产品布置,第一气缸23的输出方向垂直于振动料盘21的输出方向布置,第二止挡件24设置于第一止挡件22的一侧布置、且第二止挡件24远离第一气缸23,第二止挡件24包括第二止挡边241,第二止挡边241用于止挡第一气缸23输送产品的位置,第二气缸25的活塞端朝向第二止挡件24上的产品布置,第二气缸25用于将产品输送至上部导料板14;

22.螺母输送结构30包括有螺母振动盘31、螺母轨道32、第三止挡定位件33、第三气缸34、第四气缸35、第四螺母定位输送件36,螺母振动盘31的输出端连接螺母轨道32的输入端,螺母轨道32的输出端连接至第三止挡定位件33的定位腔内,第三气缸34的下部输出端固接第三止挡定位件33,第四螺母定位输送件36包括上凸定位凸起361、支承台362,上凸定位凸起361支承于支承台362上部,支承台362的外侧固接第四气缸35的活塞端,上凸定位凸起361用于定位螺母,第四气缸35将定位螺母直线驱动输送至压附区域16、且产品200位于螺母的正上方布置。

23.具体实施例中,上部导料板14由两块导料板拼合组成、其中间形成产品铆合间隔141,上部挡料板14的远离位于第二气缸25的端部设置有端部定位止挡142,其使得产品的定位准确可靠;

24.每块上部导料板14的两端分别通过导向柱17、直线弹簧18连接下方的下部支承台15的对应位置,直线弹簧18确保压附区域的高度方向能够快速复位,且顺利通过上凸定位凸起361;

25.铆合冲子13的中心区域设置有脱料针(图中被遮挡、属于现有成熟结构),脱料针的上部连接脱料气缸19,确保铆合冲子13带动产品200顶升到位后、脱料针在脱料气缸19的驱动下将产品顶下;

26.其还包括有接料滑板40,接料滑板40的中段通过下连杆组件41、上连杆组件42分别枢接铆合模上模11、铆合模下模12,铆合作业时,接料滑板40的输入端远离铆合工位10动作,铆合作业完成后,铆合模上模11复位后,接料滑板40的输入端位于产品200的正下方布置。

27.其工作原理如下,振动料盘将产品逐个输送到第一止挡件上,第一气缸将第一止挡件上的产品输送到第二止挡件上,第二气缸将第二止挡件上的产品输送带上部导料板的产品止挡位置,螺母振动盘将螺母逐个输送到螺母轨道,螺母通过螺母轨道滑落到第三止挡定位件的定位腔完成初步定位,之后第三气缸带动螺母下行定位至第四螺母定位输送见的上凸定位凸起,第四气缸将上凸定位凸起连同螺母输送到压附区域,铆合模上模在垂直向动力装置的作用下带动铆合冲子下压,使得产品铆合于螺母上,之后铆合模上模上升脱料针作业进行脱模作业,产品滑落到接料滑板后输出,之后所有机构复位,整个机构连续作业;其使得产品和螺母分别自动输送,使得铆合作业安全可靠,且生产效率高。

28.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

29.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。