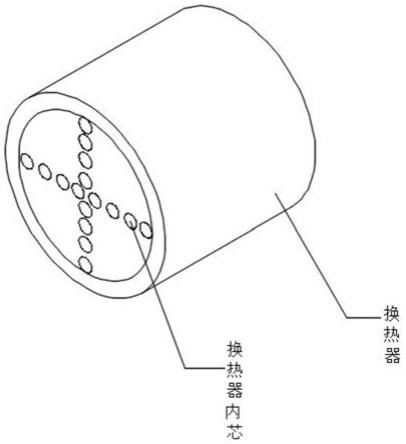

1.本发明涉及焊接技术领域,具体为一种用于印刷电路板换热器内芯与外壳的连接焊接方法。

背景技术:

2.换热器是在不同温度的两种或两种以上流体间实现物料之间热量传递的节能环保型设备,换热器使热量从温度较高的流体传递给温度较低的流体,使流体温度达到流程规定的指标,以满足工艺条件的需要,同时也是提高能源利用率的主要设备之一,换热器按结构分可分为浮头式换热器、固定管板式换热器、u形管板换热器、板式换热器等,换热器的缺点主要有管内清洗不便,管束中间部分的管子难以更换,又因最内层管子弯曲半径不能太小,在管板中心部分布管不紧凑,所以管子数不能太多,且管束中心部分存在间隙,使壳程流体易于短路而影响壳程换热,此外,为了弥补弯管后管壁的减薄,直管部分需用壁较厚的管子,这就影响了它的使用场合,仅宜用于管壳壁温相差较大,或壳程介质易结垢而管程介质清洁及不易结垢,高温、高压、腐蚀性强的情形,此外由于换热器的管道零件较多,在生产安装时需要进行大量的焊接,增加了工作人员的劳动负担。

3.现有的印刷电路板换热器内芯与外壳的连接焊接方法存在的缺陷是:

4.1.201610780527.x公开了一种应用于换热器板片的焊接方法,保护的权项“具体步骤为,首先开启激光器,设定焊接功率;清理夹具表面,空载夹具开关2

‑

5次,将2张待焊接板片背靠背对齐,转动气缸控制开关到夹紧位置,锁紧夹具周边螺栓,板片之间无可见缝隙,启动焊接机器人,保护气气阀开启,延迟200ms激光发射,开始按预定轨迹焊接;每一分焊接程序结束,保护气阀延迟300ms关闭;完成一个焊接周期。本发明提供一种换热器板片的焊接方法,实现对特殊材料的焊接,如钛,奥氏体不锈钢254smo等,有效降低特殊材料的物理变化,大大提高工作效率”,但是其焊接效率主要是通过机器人提高的,对于焊接方法而言并没有显著的提高焊接效率,因此当其装置采用传统的人工焊接时,效率依然不高;

5.2.cn1971228a公开了一种螺旋板式换热器及其焊接方法,保护的权项“其包括圆筒状的壳体、设置在所述壳体内的换热装置,所述换热装置包括呈螺旋状相互卷绕的第一换热板和第二换热板,以及设置在所述第一换热板和所述第二换热板之间的定距柱,所述壳体包括两个相焊接设置的半圆桶状的第一壳体和第二壳体,所述第一换热板和所述第二换热板的外端部分别与所述第一壳体的内表面相焊接。由于本发明将第一换热板和第二换热板的外端部分别于第一壳体的内表面焊接,从而省去了现有技术中采用的连接板,能够较大程度地减小应力,增加换热器的使用寿命。同时本发明的焊接法相比现有技术,减少了焊缝填充量,焊工劳动强度降低,节约了焊接成本”,但是其装置通过减少焊缝填充量的方式降低劳动强度,节约成本,工作人员仍然需要对每个焊缝按部就班的进行焊接,工作人员的劳动强度仍然较高;

6.3.cn104551404a公开了一种板式换热器焊接设备以及焊接方法,保护的权项“包括有第一夹具定位装置、第二夹具定位装置、六轴机器人、焊接机以及总控制柜;通过利用

第一夹具定位装置对两背向叠合的散热板片进行夹紧定位,并配合利用六轴机器人和焊接机产生的激光穿过让位孔射向散热板片的通孔周缘,使得两散热板片的通孔周缘密封焊接在一起,利用第二夹具定位装置将对多个叠合在一起的板片单元进行压紧定位,配合焊接机和六轴机器人产生的激光对准相邻两板片单元的边缘进行焊接;采用激光焊接可以有效减少散热板片的变形量,降低损伤度,焊接精度更高,提高产品的焊接质量,保证产品的热传导效率不受焊接的影响,从而提升产品的使用性能,并且焊接效率也得到了提高”,但是其装置通过激光焊的方式提高效率,激光焊本身就具备较高的焊接效率,但是无法保证焊接过后焊缝的稳定性容易发生裂纹;

7.4.对比文件201410303080.8公开了一种翅片式换热器用黄铜分液器的焊接方法,保护的权项“该焊接方法通过高频焊机来对黄铜分液器进行焊接,根据待焊接黄铜分液器的大小,设置高频焊机的加热功率和焊接时间,待焊接的黄铜分液器设置在双连杆转臂机构上,通过调整双连杆转臂机构将带焊接黄铜分液器调整到合适的位置,然后启动高频焊机按照设定的参数进行焊接。无需人工作业,对于不同尺寸的黄铜分液器,只需调整高频焊机的焊接参数即可保证焊接质量,大大节省了劳动力,提高了生产效率,解决了现有人工焊接方式导致的焊接质量差、影响换热器换热效果的问题”,但是该方法通过相关的设备提高焊接质量,焊接时需要根据不同的情况采用不同的焊接方式方法,使用机器不够灵活。

技术实现要素:

8.本发明的目的在于提供一种用于印刷电路板换热器内芯与外壳的连接焊接方法,以解决上述背景技术中提出的不够灵活、容易发生裂纹、工作人员劳动强度较高和效率较低的问题。

9.为实现上述目的,本发明提供如下技术方案:一种用于印刷电路板换热器内芯与外壳的连接焊接方法,包括如下步骤:

10.第一步:将换热器的内芯和外壳需要焊接的部分清理干净,将换热管内壁使用切割工具切割出角度为2

×

55

°

的坡口,将坡口打磨干净,清扫其他杂质;

11.第二步:将换热管的内芯外壁放置在2

×

55

°

的坡口上,使用相关工具将换热管的内芯压紧在换热管的内壁上;

12.第三步:使用钨极氩弧焊焊接方法,将换热器转移至室内,保持室内干燥,将焊枪与焊接部位保持45

°

,手持焊枪在焊缝上呈s型向前缓慢移动,焊接完换热器内芯的一侧后,从一侧的结束部位向初始位置继续焊接,将换热器内芯的另一侧焊接上;

13.第四步:开始焊接时,按下氩气开关,让换热器外壳和换热器内芯之间充满氩气,随后按下电流开关,焊接结束时,先关闭电流开关,随后关闭氩气开关。

14.优选的,所述准备钢管一根作为固定工具,两个焊枪以及焊接保护气体,焊接步骤如下:

15.第一步:将两组焊枪使用固定工具固定在钢管的两侧;

16.第二步:测量出换热器的内芯的直径,使两组焊枪之间的距离等于或者略大于换热器内芯的直径,使用加固工具将焊枪进行加固;

17.向换热器内壁与换热器的内芯之间充气,保护气可采用co2或者其他焊接用的保护气体;

18.使保护气体的喷出方向与待焊接的面之间的夹角为30

°

,喷出保护气;

19.第三步:将两组焊枪对准换热器内芯的外壁上,启动焊枪,转动固定柱,开始焊接,焊接时的转动速度为5

‑

15cm/min,使其中一个焊枪从开始位置转动到另一焊枪的开始位置,焊接结束;

20.第四步:关闭焊枪,经过3

‑

5min后关闭保护气,检测焊缝,焊接不全面的部分重复上述第二步和第三步,完成对换热器内壁与换热器内芯之间的焊接。

21.根据权利要求2所述的一种用于印刷电路板换热器内芯与外壳的连接焊接方法,其特征在于:所述使用单焊枪进行焊接时;

22.第一步:将焊枪使用固定工具固定在钢管的外壁;

23.第二步:向换热器内壁与换热器的内芯之间充气,保护气可采用co2或者其他焊接用的保护气体,使保护气体的喷出方向与待焊接的面之间的夹角为30

°

,喷出保护气;

24.第三步:将焊枪对准换热器内芯的外壁上,启动焊枪,转动固定柱,开始焊接,焊接时的转动速度为5

‑

15cm/min;

25.第四步:关闭焊枪,经过3

‑

5min后关闭保护气,检测焊缝,焊接不全面的部分重复上述第二步和第三步,完成对换热器内壁与换热器内芯之间的焊接。

26.优选的,所述准备合金氩弧焊的焊丝若干,加热工具和保气体;

27.第一步:将换热器的内芯与换热器的内壁使用加热工具进行预加热,加热温度100

‑

150℃,使用红外探测器查看加热部分的温度;

28.第二步:氩弧焊的电流为150

‑

200a,电压10

‑

24v,焊接速度1

‑

5cm/min;

29.第三步:充氩气,氩气的纯度为90

‑

99%,采用半圆轨迹的焊接路径,焊接完换热器的半圆后,从起点向另外一方向继续用半圆的轨迹,直至两组焊缝连接,氩气的流量为5

‑

10l/min;

30.第四步:焊接完成后,保温0.5

‑

1小时,保温结束后,对换热器的焊接部分进行焊后热处理,将温度提高至300

‑

500℃,保温1

‑

2小时,随后升温至 500

‑

600℃,保温0.5

‑

1小时。

31.与现有技术相比,本发明的有益效果是:

32.1.本发明通过采用采用双焊枪进行同时焊接,将两个焊枪固定在同一固定柱上,固定柱的外壁安装有第一焊枪与第二焊枪,焊接时,通过焊枪对换热器的外壳和换热器的内芯两侧同时进行焊接,将两个焊枪分别对准换热器外壳与换热器内芯之间,开始焊接,采用旋转式焊接的方法,转动固定柱,使两个焊枪做圆周运动,气体喷射方向与焊接面呈斜向30

°

喷出,本方法的焊接时间大大降低,且焊缝均匀,采用了二氧化碳的保护气体,成本较低,此外本方法可通过简易的设备完成焊接,换热器中存在较多的内芯,通过设备焊接还可以再次提高焊接效率;

33.2.本发明通过采用双枪焊接的方式,且通过旋转的方式进行焊接,工作人员只需要转动固定柱即可完成焊接,使得单个内芯的焊接时间大大缩短,此外本方法可通过简易的设备完成焊接,换热器中存在较多的内芯,通过设备焊接还可以再次提高焊接效率,大大减轻了工作人员的劳动负担;

34.3.本发明通过采用对换热器的内芯与换热器的内壁进行加热,加热温度为100℃,选用合金氩弧焊焊丝,本方法通过热处理的和预热,预热可降低焊接接头的冷却速度,有利于焊缝金属中扩散氢逸出,可避免氢致裂纹,一方面降低了焊接应力,另一方面降低了焊接

应变速率,有利于避免焊接裂纹,预热可降低焊接结构的拘束度,对降低角接拘束度尤为明显,随着预热温度的提高,裂纹率下降,此外通过焊后热处理松弛焊接残余应力,稳定结构的形状和尺寸,减少畸变,改善母材、焊接接头的性能,提高抗应力腐蚀的能力,进一步释放焊缝金属中的有害气体,尤其是氢裂纹,防止裂纹的发生;

35.4.本发明通过采用半圆形的焊接轨迹、8字形的焊接轨迹和3字形的焊接轨迹,可以根据实际情况选用不同的焊接轨迹,焊接的质量较好,圆周式的焊接路径可以保证焊缝的美观、连续。

附图说明

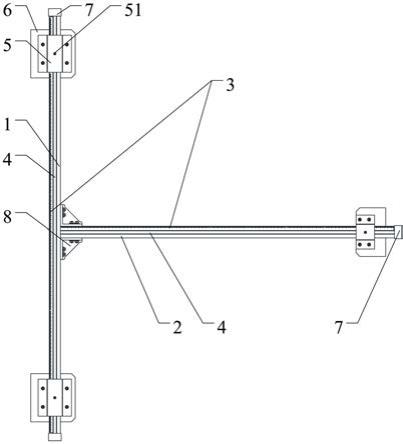

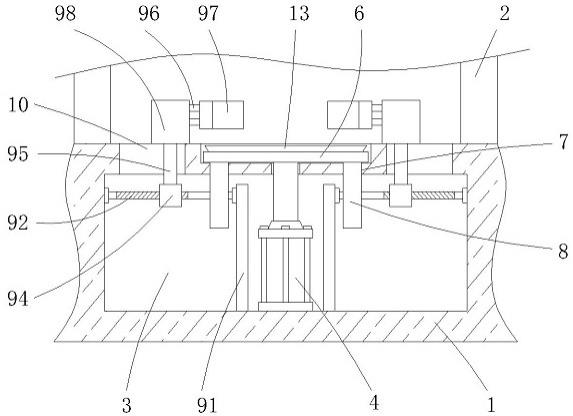

36.图1为本发明的换热器与内芯结构示意图;

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

39.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

40.请参阅图1,本发明提供的一种实施例:

41.实施例1:对换热器的内芯和换热器的外壳上对应端口进行引弧处理,需先使用氩气对换热器的内芯和换热器的外壳端口进行充气,氩气充满待焊部分周围后,对换热器的内芯和换热器焊接部分进行清扫,在此步骤中,氩气氩气是工业上应用很广的稀有气体,它的性质十分不活泼,既不能燃烧,也不助燃,对特殊金属,例如铝、镁、铜及其合金和不锈钢在焊接时,往往用氩作为焊接保护气,防止焊接件被空气氧化或氮化,提高焊接质量,随后钨极氩弧焊焊接方法,将焊枪与焊接部位保持45

°

,手持焊枪在焊缝上呈s型向前缓慢移动,焊接完换热器内芯的一侧后,从一侧的结束部位向初始位置继续焊接,将换热器内芯的另一侧焊接上,完成焊接。

42.本实施例取得的有益效果为;减少合金元素的烧损,以得到致密、无飞溅、质量高的焊接焊缝,操作、观察方便。

43.实施例2:对换热器的内芯和换热器的外壳上对应端口进行引弧处理,需先使用氩气对换热器的内芯和换热器的外壳端口进行充气,氩气充满待焊部分周围后,对换热器的

内芯和换热器焊接部分进行清扫,防止焊接件被空气氧化或氮化,提高焊接质量,随后钨极氩弧焊焊接方法,将焊枪与焊接部位保持30

°

,手持焊枪在焊缝上呈3型向前缓慢移动,焊接完换热器内芯的一侧后,从一侧的结束部位向初始位置继续焊接,将换热器内芯的另一侧焊接上,完成焊接。

44.本实施例取得的有益效果为:安全性高,且焊缝美观,不容易出现漏焊或者堆焊的情况

45.实施例3:采用双焊枪进行同时焊接,将两个焊枪固定在同一固定柱上,固定柱的外壁安装有第一焊枪与第二焊枪,焊接时,通过焊枪对换热器的外壳和换热器的内芯两侧同时进行焊接,第一焊枪和第二焊枪均选用φ3.2mm的焊丝,其焊接参数如下,电流强度为400a,电压强度为24v,焊接温度为200℃,在同时焊接时,使得两焊枪的之间的距离与换热器内芯的直径相等,将两个焊枪分别对准换热器外壳与换热器内芯之间,开始焊接,采用旋转式焊接的方法,转动固定柱,使两个焊枪做圆周运动,焊接速度为5cm/min,分别采用co2气体喷覆在焊接面上形成保护罩,气体流量为10l/min,气体喷射方向与焊接面呈斜向30

°

喷出。

46.本实施例取得的有益效果为:焊接时间大大降低,且焊缝均匀,采用了二氧化碳的保护气体,成本较低,此外本方法可通过简易的设备完成焊接,换热器中存在较多的内芯,通过设备焊接还可以再次提高焊接效率。

47.实施例4:采用单焊枪进行焊接,将焊枪固定在固定柱上,焊接时,通过焊枪对换热器的外壳和换热器的内芯两侧同时进行焊接,焊枪选用φ3.2mm的焊丝,其焊接参数如下:电流强度为400a,电压强度为24v,焊接温度为200℃,在同时焊接时,使得两焊枪的之间的距离与换热器内芯的直径相等,将两个焊枪分别对准换热器外壳与换热器内芯之间,开始焊接,采用圆周式焊接,焊枪从换热器内芯的任意一个点开始做圆周运动,经过完整的一周后,焊接完成,焊接速度为5cm/min,采用co2气体喷覆在焊接面上形成保护罩,气体流量为10l/min,气体喷射方向与焊接面呈斜向30

°

喷出。

48.本实施例取得的有益效果为:单枪焊接操控简单,且焊接的质量较好,圆周式的焊接路径可以保证焊缝的美观、连续。

49.实施例5:先对换热器的内芯与换热器的内壁进行加热,加热温度为 100℃,选用合金氩弧焊焊丝,焊接过程中,每个区域焊接前用红外线测温仪监控焊缝温度,焊接参数是,氩弧焊焊接电流180a,电压13v,焊速3cm/min,换热器的内壁与换热器的内芯温度110℃,氩气纯度92%,气体流量10l/min,保护气体选择氩气,焊后热处理,温度升至360℃,保温0.5小时,再升至 700℃,保温1小时。

50.本实施例取得的有益效果为:通过热处理的和预热,预热可降低焊接接头的冷却速度,有利于焊缝金属中扩散氢逸出,可避免氢致裂纹,一方面降低了焊接应力,另一方面降低了焊接应变速率,有利于避免焊接裂纹,预热可降低焊接结构的拘束度,对降低角接拘束度尤为明显,随着预热温度的提高,裂纹率下降,此外通过焊后热处理松弛焊接残余应力,稳定结构的形状和尺寸,减少畸变,改善母材、焊接接头的性能,提高抗应力腐蚀的能力,进一步释放焊缝金属中的有害气体,尤其是氢,防止延迟裂纹的发生。

51.实施例6:先对换热器的内芯与换热器的内壁进行加热,加热温度为 100℃,选用合金氩弧焊焊丝,焊接过程中,每个区域焊接前用红外线测温仪监控焊缝温度,焊接参数

是,氩弧焊焊接电流180a,电压13v,焊速3cm/min,换热器的内壁与换热器的内芯温度110℃,氩气纯度98%,气体流量10l/min,保护气体选择氩气,焊后热处理,温度升至360℃,保温0.5小时,再升至 700℃,保温1小时。

52.本实施例取得的有益效果为:焊接速度较快,焊接稳定,热处理时间短,焊接效率高。

53.实施例7:先对换热器的内芯与换热器的内壁进行加热,加热温度为 100℃,选用合金氩弧焊焊丝,焊接过程中,每个区域焊接前用红外线测温仪监控焊缝温度,焊接参数是,氩弧焊焊接电流200a,电压19v,焊速1.5cm/min,换热器的内壁与换热器的内芯温度125℃,氩气纯度95%,气体流量15l/min,保护气体选择氩气,焊后热处理,温度升至400℃,保温1小时,再升至550℃,保温0.5小时。

54.本实施例取得的有益效果为:通过红外线可以检测焊接的温度,提高焊接的精准度,高流量的氩气保护气,可以有效的防止焊接发生裂纹。

55.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。