1.本发明涉及机床领域,具体说是一种基于浮动油缸的主轴松刀力卸荷机构。

背景技术:

2.对于高速、高精密数控机床及铣头,其主轴精度及精度稳定性是关键,其中主轴轴承在主轴松刀时,承受高达50

‑

60kn的轴向松刀力。根据公式l

h

=106/60n(c/p)3,其中l

h

‑

轴承寿命(h);n

‑

轴承工作时转速(rpm);c

‑

轴承基本额定动载荷(n);p

‑

轴承载荷(n)。由于在主轴松刀时,主轴轴承要承受高达50

‑

60kn的轴向载荷,会使轴承滚珠与滚道之间产生0.3

‑

0.5mm(实际测试值)应力变形,当完成松刀动作,虽然轴承不再受松刀力,但是主轴轴承由于松刀力所产生的应力不能马上消除,因此在完成松刀,主轴旋转加工时,会额外增加相对于60%以上松刀力的内应力,根据轴承寿命计算公式,轴承载荷增加,会大大减少轴承寿命。同时由于主轴轴承的滚珠与滚道应变也不能马上消除,因此导致在加工时,主轴的主轴向位置也存在较大变化,严重影响了主轴的加工精度。

技术实现要素:

3.为了克服现有的主轴松刀时产生的推力会减少轴承寿命、影响主轴加工精度的不足,本发明提供一种基于浮动油缸的主轴松刀力卸荷机构,该主轴松刀力卸荷机构通过浮动油缸,将油缸产生的松刀推力转化为主轴的内力,使主轴轴承不再承受主轴松刀的外力,提高主轴加工精度及轴承寿命。

4.本发明的技术方案是:一种基于浮动油缸的主轴松刀力卸荷机构,包括主轴、复位套,主轴内部设有拉刀杆,复位套固定在主轴支座上,所述拉刀杆外部设有碟簧组,所述主轴端部连接有第一卸荷套;所述复位套内部设有松刀油缸,松刀油缸内部设有松刀活塞,松刀油缸右端内部连接第二卸荷套,所述第二卸荷套与第一卸荷套之间通过台阶相配合。

5.所述第二卸荷套内腔与松刀活塞的活塞端面之间设有复位弹簧。

6.所述松刀活塞将松刀油缸内部的松刀油腔分为左右两个腔,所述复位套、松刀油缸上开有松刀进油孔,且松刀进油孔与松刀油腔的左腔相通。

7.所述松刀活塞内部为活塞杆,活塞杆穿过松刀油缸及第二卸荷套,且复位弹簧套在活塞杆外部。

8.所述第一卸荷套与第二卸荷套的台阶面之间有间隙。

9.本发明具有如下有益效果:由于采取上述方案,将高达50

‑

60kn的主轴松刀外力卸荷为主轴自身的内力,大大减少了主轴轴承的应力载荷及应变,很大程度上保证了主轴的支撑精度及主轴轴承的稳定性及使用寿命。

附图说明

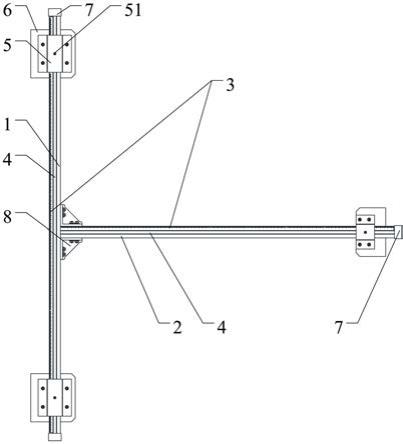

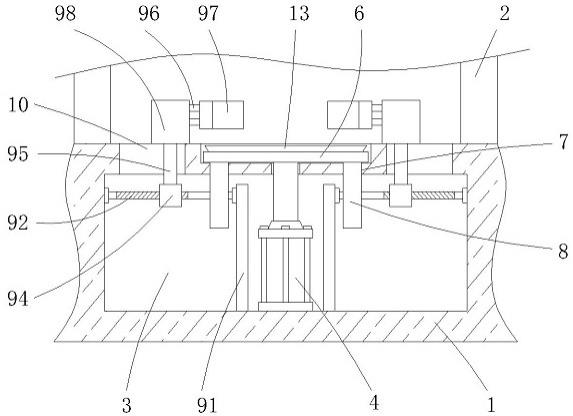

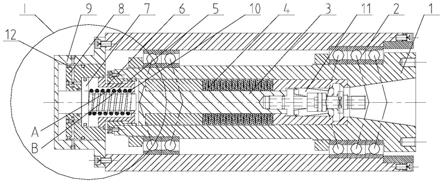

10.图1是本发明的结构示意图;图2是松刀卸荷示意图。

11.图中1

‑

主轴,2

‑

主轴轴承,3

‑

拉刀杆,4

‑

碟簧组,5

‑

第一卸荷套,6

‑

第二卸荷套,7

‑

松刀活塞,8

‑

松刀油缸,9

‑

复位套,10

‑

复位弹簧,11

‑

夹爪。

具体实施方式

12.下面结合附图对本发明作进一步说明:由图1所示,一种基于浮动油缸的主轴松刀力卸荷机构,包括主轴1、复位套9,主轴1外部通过主轴轴承2支撑在主轴支座上,主轴1内部设有拉刀杆3,拉刀杆3上连接有夹爪11,拉刀杆3外部设有碟簧组4,碟簧组4两端设有轴套,其中左侧的轴套端部顶在拉刀杆3端部台阶上,右侧的轴套端部顶在主轴1台阶上。所述主轴1端部通过螺钉连接有第一卸荷套5。

13.所述复位套9固定在主轴支座端部,复位套9内部设有松刀油缸8,且松刀油缸8可左右移动。松刀油缸8外壁与复位套9之间设有两个密封圈,所述复位套9、松刀油缸8上开有松刀进油孔12,松刀进油孔12位于两个密封圈之间,保证密封。松刀油缸8内部设有松刀活塞7,松刀活塞7将松刀油缸8内部的松刀油腔分为左右两个腔,且松刀进油孔12与松刀油腔的左腔相通。所述松刀进油孔12包括复位套进油孔和松刀油缸进油孔,松刀油缸8外表面开有环槽,使松刀油缸8左右移动时也能保证复位套进油孔与环槽相对应,松刀油缸进油孔一端与环槽相通,另一端与松刀油腔的左腔相通。

14.所述松刀油缸8右端内部连接第二卸荷套6,第二卸荷套6位于第一卸荷套5内部,第二卸荷套6与第一卸荷套5之间通过台阶相配合,第一卸荷套5的台阶面a与第二卸荷套6的台阶面b之间有间隙,使二者之间轴向可相对移动。所述松刀活塞7内部为活塞杆,活塞杆穿过松刀油缸8及第二卸荷套6,所述第二卸荷套6内腔与松刀活塞7的活塞端面之间设有复位弹簧10,复位弹簧10套在活塞杆外部,复位弹簧10右端顶在第二卸荷套6右端面上,左端顶在松刀活塞7的活塞端面上。

15.松刀时,液压油通过松刀进油孔12进入松刀油腔的左腔内,液压油推动松刀活塞7向右移动,松刀活塞7推动拉刀杆3,拉刀杆3进一步压缩碟簧组4推动夹爪11,使夹爪11右移张开完成刀具松开;在液压油进入松刀油腔时,液压油推动松刀油缸8、第二卸荷套6组成的浮动油缸左移,直到两个台阶面a、b接触,如图2所示,这样液压油推动松刀活塞7产生的反作用力,作用于松刀油缸8,松刀油缸8通过第二卸荷套6及第一卸荷套5传递给主轴1,从而将主轴松刀时克服碟簧组4弹性变形的松刀力转化为主轴的内力,实现了对主轴松刀力的卸荷,使主轴轴承不再承受主轴松刀的外力。

技术特征:

1.一种基于浮动油缸的主轴松刀力卸荷机构,包括主轴(1)、复位套(9),主轴(1)内部设有拉刀杆(3),复位套(9)固定在主轴支座上,其特征在于:所述拉刀杆(3)外部设有碟簧组(4),所述主轴(1)端部连接有第一卸荷套(5);所述复位套(9)内部设有松刀油缸(8),松刀油缸(8)内部设有松刀活塞(7),松刀油缸(8)右端内部连接第二卸荷套(6),所述第二卸荷套(6)与第一卸荷套(5)之间通过台阶相配合。2.根据权利要求1所述的基于浮动油缸的主轴松刀力卸荷机构,其特征在于:所述第二卸荷套(6)内腔与松刀活塞(7)的活塞端面之间设有复位弹簧(10)。3.根据权利要求2所述的基于浮动油缸的主轴松刀力卸荷机构,其特征在于:所述松刀活塞(7)将松刀油缸(8)内部的松刀油腔分为左右两个腔,所述复位套(9)、松刀油缸(8)上开有松刀进油孔(12),且松刀进油孔(12)与松刀油腔的左腔相通。4.根据权利要求3所述的基于浮动油缸的主轴松刀力卸荷机构,其特征在于:所述松刀活塞(7)内部为活塞杆,活塞杆穿过松刀油缸(8)及第二卸荷套(6),且复位弹簧(10)套在活塞杆外部。5.根据权利要求4所述的基于浮动油缸的主轴松刀力卸荷机构,其特征在于:所述第一卸荷套(5)与第二卸荷套(6)的台阶面之间有间隙。

技术总结

本发明涉及一种基于浮动油缸的主轴松刀力卸荷机构。主要解决现有的主轴松刀时产生的推力会减少轴承寿命、影响主轴加工精度的问题。其特征在于:所述拉刀杆(3)外部设有碟簧组(4),所述主轴(1)端部连接有第一卸荷套(5);所述复位套(9)内部设有松刀油缸(8),松刀油缸(8)内部设有松刀活塞(7),松刀油缸(8)右端内部连接第二卸荷套(6),所述第二卸荷套(6)与第一卸荷套(5)之间通过台阶相配合。该主轴松刀力卸荷机构通过浮动油缸,将油缸产生的松刀推力转化为主轴的内力,使主轴轴承不再承受主轴松刀的外力,提高主轴加工精度及轴承寿命。提高主轴加工精度及轴承寿命。提高主轴加工精度及轴承寿命。

技术研发人员:王海军 王莘澳 郭生 崔成

受保护的技术使用者:齐齐哈尔二机床(集团)有限责任公司

技术研发日:2021.08.06

技术公布日:2021/10/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。