1.本发明涉及半导体制造领域,具体地,涉及一种半导体工艺设备及刻蚀方法。

背景技术:

2.深硅刻蚀在集成电路(ic)、微机电系统(mems)和先进封装等领域有重要应用,是工业生产中非常重要的一种工艺过程。由于传统的湿法刻蚀属于各项同性刻蚀,只有各项异性的干法刻蚀可以实现深硅刻蚀。低温等离子体技术是干法刻蚀中的重要基础,其中,感应耦合等离子体(inductive coupled plasma,icp)和电容耦合等离子体(capacitively coupled plasma,ccp)是半导体领域干法刻蚀和薄膜沉积常用的等离子体源。icp源由高频电流通过线圈产生的高频电磁场激发气体产生等离子体,因其可以在较低腔室压力下工作,且具有等离子体密度高、对工件损伤小等特点,通常应用于对等离子体密度要求较高的深硅刻蚀。

3.由于icp源所产生的等离子体的均匀性相对于ccp源较差,需要采用较低的腔室压力以提高等离子体的平均自由程和均匀性,并且还需要采用较低的上电极功率,以降低刻蚀损伤,提高刻蚀形貌的表面粗糙度,但是,较低的腔室压力和上电极功率不利于等离子体启辉,尤其是大体积腔室、大尺寸晶圆,其在低腔室压力和低上电极功率的条件下更不容易实现等离子体启辉。因此,如何在低腔室压力和低上电极功率的条件下,实现等离子体启辉是深硅刻蚀领域中的一个重要挑战。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种半导体工艺设备及刻蚀方法,其可以在低腔室压力和低上电极功率的条件下,实现等离子体启辉,从而可以提高等离子体的平均自由程和均匀性,而且还可以降低刻蚀损伤,提高刻蚀形貌的表面粗糙度。

5.为实现本发明的目的而提供一种半导体工艺设备,包括工艺腔室、射频线圈结构和上射频源,其中,所述工艺腔室包括工艺腔体和介质腔体,所述介质腔体位于所述工艺腔体的上方,且所述介质腔体与所述工艺腔体密封连接;并且,所述介质腔体的顶部设置有进气口,用以向所述工艺腔室中通入工艺气体;所述介质腔体的内径由上而下递增;所述射频线圈结构环绕在所述介质腔体周围,并与所述上射频源电连接;所述射频线圈结构的内径由上而下递增。

6.可选的,所述介质腔体在其轴向截面上的正投影形状为圆拱形。

7.可选的,所述介质腔体包括沿其轴向依次设置的多个圆柱形子腔体,且多个所述圆柱形子腔体的内径由上而下递增。

8.可选的,所述射频线圈结构包括一个立体螺旋线圈,所述立体螺旋线圈的输入端与所述上射频源电连接,所述立体螺旋线圈的输出端接地;或者,

9.所述射频线圈结构包括两个立体螺旋线圈,两个所述立体螺旋线圈的各匝线圈一

一对应地沿水平方向并排设置,并且两个所述立体螺旋线圈相对于所述介质腔体的轴向对称,且电流方向相同;两个所述立体螺旋线圈的输入端均与所述上射频源电连接;两个所述立体螺旋线圈的输出端均接地。

10.可选的,所述立体螺旋线圈的匝数大于等于2,且小于等于20;相邻的两匝线圈之间的距离大于等于1mm,且小于等于150mm。

11.可选的,所述介质腔体包括沿其轴向依次设置的多个圆柱形子腔体,且多个所述圆柱形子腔体的内径由上而下递增;

12.每个所述圆柱形子腔体的顶部均设置有所述立体螺旋线圈的至少一匝线圈。

13.可选的,所述射频线圈结构包括沿所述介质腔体的轴向间隔设置的多个平面线圈组,且多个所述平面线圈组的最小内径由上而下递增;

14.每个所述平面线圈组均包括一个平面线圈,所述平面螺旋线圈的输入端与所述上射频源电连接,所述平面螺旋线圈的输出端接地;或者,

15.每个所述平面线圈组均包括两个平面螺旋线圈,两个所述平面螺旋线圈的各匝线圈沿水平方向相间设置,并且两个所述平面螺旋线圈相对于所述介质腔体的轴向对称设置,且电流方向相同;两个所述平面螺旋线圈的输入端均与所述上射频源电连接;两个所述平面螺旋线圈的输出端均接地。

16.可选的,所述介质腔体包括沿其轴向依次设置的多个圆柱形子腔体,且多个所述圆柱形子腔体的内径由上而下递增;

17.每个所述圆柱形子腔体的顶部均设置有一个所述平面线圈组。

18.可选的,所述介质腔体的最小内径大于等于4mm,且小于等于6mm;所述介质腔体的最大内径大于等于275mm,且小于等于325mm。

19.可选的,所述工艺腔室的体积大于等于50l。

20.作为另一个技术方案,本发明还提供一种刻蚀方法,采用本发明提供的上述半导体工艺设备对晶圆进行刻蚀,所述刻蚀方法包括以下步骤:

21.s1、向工艺腔室中通入刻蚀气体,并开启上射频源,以实现等离子体启辉;

22.s2、继续向工艺腔室中通入刻蚀气体,并保持所述上射频源开启,开启下射频源,以在所述晶圆上刻蚀形成一个或者开口尺寸相同或不同的多个沟槽或孔;

23.其中,设定所述步骤s1和所述步骤s2中,所述上射频源输出的上电极功率小于等于500w,以减小多个所述沟槽或孔的刻蚀深度之间的差异。

24.可选的,所述步骤s1和所述步骤s2中,所述工艺腔室的腔室压力的范围为大于等于5mtorr,且小于等于200mtorr。

25.可选的,在所述步骤s2之后,所述刻蚀方法还包括以下步骤:

26.s3、向所述工艺腔室中通入沉积气体,并开启所述上射频源,

27.以在所述沟槽或孔的侧壁形成保护层;

28.s4、停止向所述工艺腔室中通入所述沉积气体,并向所述工艺腔室中通入过刻蚀气体,保持所述上射频源开启,以增加所述沟槽或孔的刻蚀深度;

29.循环执行所述步骤s3和所述步骤s4,以获得底部平坦的所述沟槽或孔,并消除所述沟槽或孔的底部缺口。

30.本发明具有以下有益效果:

31.本发明实施例提供的半导体工艺设备,其工艺腔室上部的介质腔体的内径由上而下递增,且环绕在该介质腔体周围的射频线圈结构的内径由上而下递增,由于介质腔体靠近进气口处的内径较小,通过射频线圈结构产生的交变电磁场向腔室内的气体分子提供的能量,能够使经过该内径所在平面的大部分气体分子得到离化,同时由于介质腔体的内径由上而下递增,这使得将气体离化的能量能够顺利向腔室下方传递,避免因腔室空间过大而导致能量传递受阻,从而即使在低腔室压力和低上电极功率的条件下,也可以实现等离子体启辉,进而可以提高等离子体的平均自由程和均匀性,而且还可以降低刻蚀损伤,提高刻蚀形貌的表面粗糙度。并且,通过使介质腔体的内径由上而下递增,可以使腔室的体积大小增大至工艺要求的尺寸,例如对于直径为8英寸或者12英寸的晶圆,介质腔体的最大内径增大至200mm或者300mm以上,从而可以兼容大尺寸晶圆。

32.本发明实施例提供的刻蚀方法,其通过采用本发明实施例提供的上述半导体工艺设备对晶圆进行刻蚀,可以在低腔室压力和低上电极功率的条件下,实现等离子体启辉,从而可以提高等离子体的平均自由程和均匀性,而且还可以降低刻蚀损伤,提高刻蚀形貌的表面粗糙度。此外,通过在步骤s1和步骤s2中使上射频源输出较低的上电极功率(小于等于500w),可以使同一或者不同晶圆上多个沟槽或孔的刻蚀深度相同,从而满足工艺需求。

附图说明

33.图1为本发明第一实施例提供的半导体工艺设备的剖视图;

34.图2为本发明第一实施例采用的两个立体螺旋线圈在径向截面上的正投影的结构示意图;

35.图3为本发明第一实施例采用的两个平面线圈在其所在平面上的正投影的结构示意图;

36.图4为本发明第一实施例采用的射频线圈结构的等效电路图;

37.图5为本发明第二实施例提供的半导体工艺设备的剖视图;

38.图6为本发明第三实施例提供的半导体工艺设备的剖视图;

39.图7为本发明第四实施例提供的刻蚀方法的流程框图;

40.图8为不同开口尺寸的微结构的电镜扫描图和开口尺寸与刻蚀深度的曲线图;

41.图9为不同的工艺参数与滞后效应的曲线对比图;

42.图10a为现有技术中的刻蚀方法刻蚀晶圆获得的沟槽或孔的电镜扫描图;

43.图10b为本发明第四实施例采用的刻蚀方法刻蚀晶圆获得的同一刻蚀深度的沟槽或孔的电镜扫描图;

44.图11为本发明第四实施例采用的刻蚀方法刻蚀不同晶圆获得不同刻蚀形貌时的工作曲线图;

45.图12为本发明第五实施例提供的刻蚀方法的流程框图;

46.图13为本发明第五实施例采用的刻蚀方法的过程图;

47.图14为本发明第五实施例采用的刻蚀方法刻蚀晶圆获得的沟槽或孔的电镜扫描图。

具体实施方式

48.为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图来对本发明实施例提供的半导体工艺设备及刻蚀方法进行详细描述。

49.第一实施例

50.请参阅图1,本实施例提供的半导体工艺设备,其包括工艺腔室、射频线圈结构5和上射频源(图中未示出),其中,工艺腔室包括介质腔体1和工艺腔体2,介质腔体1例如采用陶瓷或石英制作,用以将射频线圈结构5提供的射频能量馈入至工艺腔室的内部,并且该介质腔体1由位于工艺腔体2的上方,且介质腔体1与工艺腔体2密封连接。在一些实施例中,介质腔体1与工艺腔体2可以一体成型,或者也可以采用紧固件等的可拆卸方式固定连接。此外,可选的,介质腔体1与射频线圈结构5之间例如可以设置法拉第屏蔽件。

51.并且,介质腔体1的顶部设置有进气口,该进气口与进气装置4连接,进气装置4能够通过进气口向工艺腔室中的工艺空间3通入工艺气体。在一些实施例中,可选的,进气口设置在介质腔体1的顶部中心位置处。

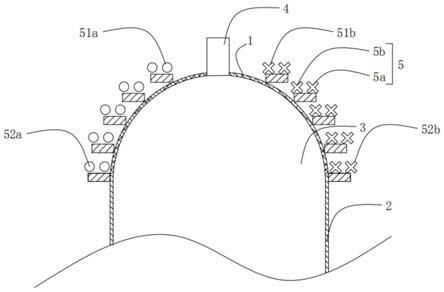

52.在一定的腔室压力(即真空度)下,射频线圈结构产生的交变电磁场向腔室内的气体分子提供的能量,此时距离射频线圈结构5最近的气体分子最先开始离化,而后上述能量会逐渐向腔室下方传递,从而实现整个腔室内的均匀启辉。但是,现有技术中通常采用介质筒或者介质窗等的介质部件将射频线圈结构5提供的射频能量馈入至介质腔体1的内部,这种介质部件与工艺腔体构成的内部空间在竖直方向上的内径相同。在这种情况下,尤其是对于大体积腔室、大尺寸晶圆,较低的腔室压力和上电极功率会导致射频能量在腔室中的传递受阻,只有靠近线圈的气体分子离化而不能“点燃”整个腔室,这种现象称为灭辉。虽然可以通过提高腔室压力和上电极功率的方式实现等离子体启辉,但是为了工艺对均匀性和刻蚀形貌的要求,具体来说,采用较低的腔室压力可以提高等离子体的平均自由程和均匀性,而采用较低的上电极功率,可以降低刻蚀损伤,提高刻蚀形貌的表面粗糙度,因此,在低腔室压力和低上电极功率的条件下,实现等离子体启辉是目前亟待解决的问题。

53.为了解决上述问题,本发明实施例提供的上电极机构,其介质腔体1的内径由上而下递增;射频线圈结构5环绕在介质腔体1周围,并与上述上射频源电连接,且射频线圈结构5的内径由上而下递增;该上射频源例如包括匹配器和射频电源。由于介质腔体1靠近进气口处的内径较小,通过射频线圈结构5产生的交变电磁场向腔室内的气体分子提供的能量,能够使经过该内径所在平面的大部分气体分子得到离化,同时由于介质腔体1的内径由上而下递增,这使得将气体离化的能量能够顺利向腔室下方传递,避免因腔室空间过大而导致能量传递受阻,从而即使在低腔室压力和低上电极功率的条件下,也可以实现等离子体启辉,进而可以提高等离子体的平均自由程和均匀性,而且还可以降低刻蚀损伤,提高刻蚀形貌的表面粗糙度。并且,通过使介质腔体1的内径由上而下递增,可以使腔室的体积大小增大至工艺要求的尺寸,例如对于直径为8英寸或者12英寸的晶圆,介质腔体的最大内径增大至200mm或者300mm以上,从而可以兼容大尺寸晶圆。

54.需要说明的是,通过使射频线圈结构5的内径由上而下递增,可以使得射频线圈结构5与介质腔体1在竖直方向上的不同位置处的间距不会过大,从而可以保证射频线圈结构5不同内径处提供的能量均能够通过介质腔体1馈入封闭空间3中。在一些实施例中,可选的,射频线圈结构5与介质腔体1在竖直方向上的不同位置处的间距相同,这样有助于提高

等离子体分布均匀性。

55.上述介质腔体1的结构可以有多种,例如,如图1所示,介质腔体1在其轴向截面上的正投影形状为圆拱形,从而实现介质腔体1的内径由上而下递增。

56.上述射频线圈结构5的结构可以有多种,例如,如图1和图2所示,射频线圈结构5包括两个立体螺旋线圈(5a,5b),两个立体螺旋线圈(5a,5b)的各匝线圈一一对应地沿水平方向并排设置,并且图2为本发明第一实施例采用的两个立体螺旋线圈在径向截面上的正投影的结构示意图。如图2所示,两个立体螺旋线圈(5a,5b)相对于介质腔体1的轴向对称,且电流方向相同,例如图2中示出的两个立体螺旋线圈(5a,5b)的电流方向均沿顺时针方向流动。并且,两个立体螺旋线圈(5a,5b)的输入端(51a,51b)均与上射频源电连接;两个立体螺旋线圈(5a,5b)的输出端(52a,52b)均接地。

57.通过使两个立体螺旋线圈(5a,5b)相对于介质腔体1的轴向对称,可以弥补因单个立体螺旋线圈在结构上的不对称性而造成的等离子体分布不均匀的情况,从而可以提高等离子体分布均匀性。此外,通过使两个立体螺旋线圈(5a,5b)的输入端(51a,51b)与同一上射频源电连接,即,两个立体螺旋线圈共用一个上射频源,这可以减少上射频源的配置,降低成本。

58.在一些实施例中,可选的,两个立体螺旋线圈(5a,5b)可以通过设置在介质腔体1外部的支撑结构进行固定,该支撑结构例如由多个环形的支撑板组成,各个支撑板一一对应地支撑立体螺旋线圈的各匝线圈。或者,也可以不设置上述支撑结构,而仅利用两个立体螺旋线圈(5a,5b)的重力作用固定在介质腔体1的外部。

59.需要说明的是,在本实施例中,立体螺旋线圈为两个,但是,本发明并不局限于此,在实际应用中,立体螺旋线圈也可以为一个,在这种情况下,该立体螺旋线圈的输入端与上射频源电连接,立体螺旋线圈的输出端接地。

60.还需要说明的是,在本实施例中,同一立体螺旋线圈在介质腔体1的轴向(即,竖直方向)上还可以分为多个螺旋段,且多个螺旋段相互并联,即,多个螺旋段各自具有输入端,且均与上射频源电连接,多个螺旋段各自具有输出端,并接地。

61.在一些实施例中,为了在低腔室压力和低上电极功率的条件下,更容易实现等离子体启辉,可选的,立体螺旋线圈的匝数大于等于2,且小于等于20;相邻的两匝线圈之间的距离大于等于1mm,且小于等于150mm。

62.在一些实施例中,为了既满足在低腔室压力和低上电极功率的条件下,更容易实现等离子体启辉,又能够使腔室的体积大小增大至工艺要求的尺寸,从而可以兼容大尺寸晶圆,可选的,介质腔体1的最小内径大于等于4mm,且小于等于6mm;介质腔体1的最大内径大于等于275mm,且小于等于325mm。

63.又如,本发明实施例提供的上电极机构还可以采用如图3所示的射频线圈结构,代替上述射频线圈结构5。具体地,射频线圈结构包括沿介质腔体1的轴向间隔设置的多个平面线圈组6,多个平面线圈组6的最小内径由上而下递增。图3仅示出了其中一个平面线圈组6。

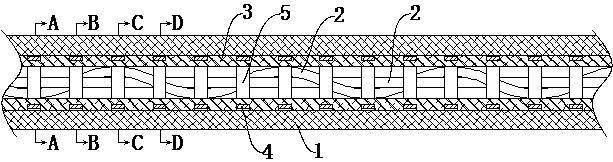

64.并且,如图3所示,每个平面线圈组6均包括两个平面螺旋线圈(6a,6b),两个平面螺旋线圈(6a,6b)的各匝线圈沿水平方向相间设置,并且两个平面螺旋线圈(6a,6b)相对于介质腔体1的轴向对称,且电流方向相同;并且,两个平面螺旋线圈(6a,6b)的输入端(61a,

61b)均与上射频源电连接;两个平面螺旋线圈(6a,6b)的输出端(62a,62b)均接地。也就是说,同一平面线圈组6内的多个平面螺旋线圈相互并联,并与同一上射频源电连接;不同的平面线圈组6中的平面螺旋线圈之间相互并联,并与同一上射频源电连接。

65.请参阅图4,以图3示出的射频线圈结构为例,相互并联的多个平面螺旋线圈等效为相互并联的多个电感(l1,l2,...,ln),例如,电感l1和l2为其中一个平面线圈组6中的两个平面螺旋线圈(6a,6b),电感l3和l4为其中另一个平面线圈组6中的两个平面螺旋线圈(6a,6b)。并且,多个电感(l1,l2,...,ln)所在支路上一一对应地设置有多个可调电容(c61,c62,c63,c64,...,c6n),用以调节分配至各个支路的电流大小。此外,上射频源例如包括匹配器10和射频电源11,多个电感(l1,l2,...,ln)所在支路的输入端通过匹配器10与射频电源11电连接;多个电感(l1,l2,...,ln)所在支路的输出端接地。

66.需要说明的是,在本实施例中,每个平面线圈组6均包括两个平面螺旋线圈(6a,6b),但是,本发明实施例并不局限于此,在实际应用中,每个平面线圈组6也可以均包括一个平面线圈,该平面螺旋线圈的输入端与上射频源电连接,平面螺旋线圈的输出端接地。或者,每个平面线圈组6还可以包括三个以上的平面线圈,而且不同的平面线圈组6中包括的平面线圈的数量可以相同,也可以不同。

67.第二实施例

68.请参阅图5,本实施例提供的半导体工艺设备,其与上述第一实施例相比,同样包括工艺腔室、射频线圈结构5和上射频源(图中未示出)。由于这些部件的结构和功能在上述第一实施例中已有了详细描述,在此不再赘述。下面仅对本实施例与上述第一实施例之间的区别进行详细描述。

69.具体地,在本实施例中,介质腔体1’包括沿其轴向依次设置的多个圆柱形子腔体,例如,图5示出了5个圆柱形子腔体(1a,1b,1c,1d,1e),构成了类似台阶状腔体结构。例如,5个圆柱形子腔体均包括环形上盖和环形侧壁,其中,每个圆柱形子腔体的环形侧壁的上端与环形上盖的外边缘连接,且每个圆柱形子腔体的环形侧壁的下端和位于其下方,且与之相邻的圆柱形子腔体的环形上盖的内边缘连接;并且,位于最上方的圆柱形子腔体包括平板上盖和环形侧壁,该环形侧壁和位于其下方,且与之相邻的圆柱形子腔体的环形上盖的内边缘连接;该平板上盖中设置有进气口,该进气口与进气装置4连接,进气装置4能够通过进气口向上述封闭空间3通入工艺气体。在一些实施例中,可选的,进气口设置在介质腔体1’的顶部中心位置处。

70.并且,多个圆柱形子腔体的内径由上而下递增。例如,如图5所示,5个圆柱形子腔体(1a,1b,1c,1d,1e)的环形侧壁的内径由上而下依次增大。射频线圈结构5的内径由上而下递增。由于介质腔体1靠近进气口处的内径较小,通过射频线圈结构5产生的交变电磁场向腔室内的气体分子提供的能量,能够使经过该内径所在平面的大部分气体分子得到离化,同时由于介质腔体1’的内径由上而下递增,这使得将气体离化的能量能够顺利向腔室下方传递,避免因腔室空间过大而导致能量传递受阻,从而即使在低腔室压力和低上电极功率的条件下,也可以实现等离子体启辉,进而可以提高等离子体的平均自由程和均匀性,而且还可以降低刻蚀损伤,提高刻蚀形貌的表面粗糙度。并且,通过使介质腔体1的内径由上而下递增,可以使腔室的体积大小增大至工艺要求的尺寸,例如对于直径为8英寸或者12英寸的晶圆,介质腔体的最大内径增大至200mm或者300mm以上,从而可以兼容大尺寸晶圆。

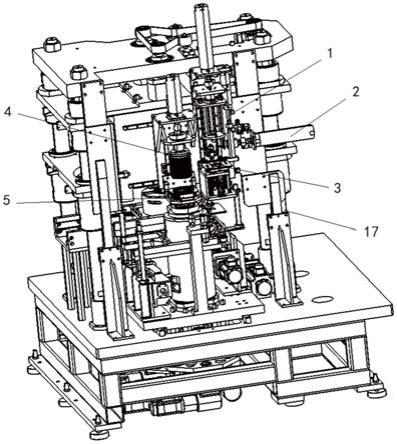

71.可选的,多个圆柱形子腔体之间可以一体成型。

72.在一些实施例中,可选的,每个圆柱形子腔体的顶部均设置有立体螺旋线圈的至少一匝线圈。例如,图5中示出的射频线圈结构5采用与图1和图2所示的射频线圈结构5相同的结构,其中,射频线圈结构5包括两个立体螺旋线圈(5a,5b),两个立体螺旋线圈(5a,5b)的各匝线圈一一对应地沿水平方向并排设置,并且如图5所示,两个立体螺旋线圈(5a,5b)的各匝线圈一一对应地设置在5个圆柱形子腔体(1a,1b,1c,1d,1e)的顶部(即,上盖上方)。

73.在一些实施例中,可选的,每个圆柱形子腔体的顶部设置有一个平面线圈组。该平面线圈组例如采用与图3所示的平面线圈组6相同的结构。

74.需要说明的是,本实施例提供的上电极机构的其他结构和功能与上述第一实施例相同,由于在上述第一实施例中已有了详细描述,在此不再赘述。

75.综上所述,本发明上述各个实施例提供的半导体工艺设备,其工艺腔室上部的介质腔体的内径由上而下递增,且环绕在该介质腔体周围的射频线圈结构的内径由上而下递增,由于介质腔体靠近进气口处的内径较小,通过射频线圈结构产生的交变电磁场向腔室内的气体分子提供的能量,能够使经过该内径所在平面的大部分气体分子得到离化,同时由于介质腔体的内径由上而下递增,这使得将气体离化的能量能够顺利向腔室下方传递,避免因腔室空间过大而导致能量传递受阻,从而即使在低腔室压力和低上电极功率的条件下,也可以实现等离子体启辉,进而可以提高等离子体的平均自由程和均匀性,而且还可以降低刻蚀损伤,提高刻蚀形貌的表面粗糙度。并且,通过使介质腔体的内径由上而下递增,可以使腔室的体积大小增大至工艺要求的尺寸,例如对于直径为8英寸或者12英寸的晶圆,介质腔体的最大内径增大至200mm或者300mm以上,从而可以兼容大尺寸晶圆。

76.第三实施例

77.请参阅图6,本实施例提供的半导体工艺设备,其包括设置在工艺腔体2中的用于承载晶圆8的基座7,以及与基座7电连接的下射频源(图中未示出),下射频源例如包括匹配器和偏压电源,用于向基座7输出下电极功率。基座7例如为静电卡盘,或者为机械卡盘。此外,在工艺腔体2的底部设置有排气装置(图中未示出),用以排出工艺腔体2内的废气。

78.在一些实施例中,可选的,在上述介质腔体1与工艺腔体2构成的工艺空间3内,且靠近介质腔体1与工艺腔体2的连接处的位置设置有匀气装置9,用以提高等离子体的分布均匀性。上述匀气装置9例如为匀流板或者整流筒。

79.在一些实施例中,可选的,上述介质腔体1与工艺腔体2构成的工艺空间3的体积大于等于50l,优选为109l,其例如可以应用于12寸晶圆的刻蚀工艺。本实施例提供的半导体工艺设备,其可以在该体积的前提下,在低腔室压力和低上电极功率的条件下,实现等离子体启辉,从而可以提高等离子体的平均自由程和均匀性,而且还可以降低刻蚀损伤,提高刻蚀形貌的表面粗糙度。

80.另外,可选的,工艺腔体2的内径在竖直方向上的不同位置处均相同,并且介质腔体1的最大内径与工艺腔体2的内径相同。

81.综上所述,本发明实施例提供的半导体工艺设备可以在低腔室压力和低上电极功率的条件下,实现等离子体启辉,从而可以提高等离子体的平均自由程和均匀性,而且还可以降低刻蚀损伤,提高刻蚀形貌的表面粗糙度。

82.第四实施例

83.本实施例提供的刻蚀方法,其采用上述各个实施例提供的半导体工艺设备对晶圆进行刻蚀,请参阅图6和图7,以图6示出的半导体工艺设备对晶圆进行刻蚀为例,该刻蚀方法包括以下步骤:

84.s1、向工艺腔室中通入刻蚀气体,并开启上射频源,以实现等离子体启辉;

85.上述工艺腔室由上述介质腔体1与工艺腔体2构成。此外,介质腔体1的顶部设置有进气口,该进气口与进气装置4连接,进气装置4能够通过进气口向工艺腔室中的工艺空间3通入刻蚀气体。

86.上射频源(图中未示出)例如包括匹配器和射频电源,该射频电源通过匹配器与射频线圈结构5电连接,射频电源在开启时,向射频线圈结构5加载上电极功率,以实现等离子体启辉。

87.s2、继续向工艺腔室中通入刻蚀气体,并保持上射频源开启,开启下射频源,以在晶圆上刻蚀形成一个或者开口尺寸相同或不同的多个沟槽或孔。

88.下射频源(图中未示出)例如包括匹配器和偏压电源,用于向基座7输出下电极功率,以吸引等离子体朝向晶圆表面移动,从而实现对晶圆的刻蚀。

89.在进行刻蚀工艺(例如深硅刻蚀),以在晶圆上刻蚀获得不同开口尺寸的微结构时,如图8中的图(a)和图(b)所示,不同开口尺寸的沟槽的刻蚀深度存在显著差异,具体来说,开口尺寸越大,则刻蚀深度越大;反之,开口尺寸越小,则刻蚀深度越小,这种现象被称为负载效应(loading effect)或滞后效应(lag effect)。除此之外,即使是在同一晶圆上刻蚀获得开口尺寸一致的微结构言,由于晶圆具有一定的尺寸以及工艺腔室中的等离子体往往存在分布不均匀的情况,这使得晶圆中心和边缘之间也可能会产生刻蚀深度的差异。

90.图9为不同的工艺参数与滞后效应的曲线对比图。在图9中,图(a)为上电极功率与滞后效应(刻蚀深度差异)的曲线图;图(b)为下电极功率与滞后效应(刻蚀深度差异)的曲线图;图(c)为腔室压力与滞后效应(刻蚀深度差异)的曲线图;图(d)为进气流量与滞后效应(刻蚀深度差异)的曲线图。对比图(a)至图(d)中的四条曲线可以看出,上电极功率对滞后效应的影响对明显,即,上电极功率越大,则滞后效应越明显;反之,上电极功率越小,则滞后效应越不明显。

91.基于上述发现,本实施例提供的刻蚀方法,在上述步骤s1和步骤s2中,使上射频源输出较低的上电极功率,小于等于500w,可以使多个不同开口尺寸的沟槽或孔的刻蚀深度相同,即,消除上述滞后效应。

92.如前述,上电极功率越小,则滞后效应越不明显,但是对于现有技术中的半导体工艺设备,在较小的上电极功率的条件下很难实现等离子体启辉,为了解决该问题,本发明实施例提供的刻蚀方法,其通过采用本发明实施例提供的上述半导体工艺设备对晶圆进行刻蚀,即使采用较低的上电极功率,仍然可以实现等离子体顺利启辉,从而可以消除上述滞后效应,使多个不同开口尺寸的沟槽或孔的刻蚀深度相同。

93.在一些实施例中,可选的,上述步骤s1和步骤s2中,上电极功率的范围根据不同的工艺配方可以大于等于100w,且小于等于1000w,一般来说,小于等于500w,可以称为低上电极功率,例如为300w。通过将上电极功率设定在该数值范围内,既可以实现等离子体顺利启辉,又可以消除上述滞后效应。

94.在一些实施例中,可选的,上述步骤s1和步骤s2中,工艺腔室的腔室压力的范围为

大于等于5mtorr,且小于等于200mtorr。通过将腔室压力设定在该数值范围内,既可以保证工艺腔室内部具有足够的气体分子密度,又可以实现等离子体顺利启辉。例如,如图9中的图(c)所示,腔室压力为55mtorr以下时,例如为25mtorr、35mtorr、45mtorr、55mtorr等等,上述滞后效应不明显。

95.在一些实施例中,可选的,上述步骤s2中,下射频源输出的下电极功率的范围为大于等于10w,且小于等于1000w,例如为30w或者90w或者120w;上述步骤s1和步骤s2中,刻蚀气体包括sf6和o2;sf6的气体流量的范围为小于等于10sccm,且大于等于1000sccm,例如为50sccm或者150sccm;o2的气体流量的范围为小于等于10sccm,且大于等于1000sccm,例如为50sccm或者150sccm。

96.由上可知,本实施例提供的刻蚀方法,其在既实现等离子体启辉,又减小滞后效应的前提下,还可以增大工艺配方中的各个工艺参数的工艺窗口。

97.图10a为现有技术中的刻蚀方法刻蚀晶圆获得的沟槽或孔的电镜扫描图。图10b为本发明第四实施例采用的刻蚀方法刻蚀晶圆获得的同一刻蚀深度的沟槽或孔的电镜扫描图。现有技术中的刻蚀方法与本实施例采用的刻蚀方法相比,除了上电极功率不同之外,其余工艺参数均相同。具体地,现有技术中的刻蚀方法将上电极功率设定为2500w,而本实施例采用的刻蚀方法将上电极功率设定为500w。对比图10a和图10b可知,现有技术中的刻蚀方法刻蚀晶圆获得的不同开口尺寸的沟槽或孔(包括中等尺寸的孔、大开口和小开口的沟槽),刻蚀深度存在明显差异,如图10a中的a区域所示,从而滞后效应明显。与之相比,本实施例采用的刻蚀方法刻蚀晶圆获得的不同开口尺寸的沟槽或孔(包括大开口和小开口的沟槽),刻蚀深度基本一致,从而消除了滞后效应。

98.在一些实施例中,在上述步骤s1之前,还包括以下步骤:

99.将晶圆输送至工艺腔室中,并固定在基座(例如静电卡盘)上;

100.向工艺腔室中通入刻蚀气体,以稳定腔室气氛。

101.在一些实施例中,在上述步骤s2之后,还包括以下步骤:

102.将晶圆自基座(例如静电卡盘)上取出,并将其移出工艺腔室。

103.另外,本实施例提供的刻蚀方法,由于消除了滞后效应,不仅对于同一晶圆的不同开口尺寸的沟槽或孔,可以提高刻蚀深度的均匀性;而且对于不同晶圆之间的不同图形,也能有效提高刻蚀深度的均匀性,如图11所示,为在对晶圆刻蚀获得某种特定图形的条件下,获得的关于刻蚀深度与刻蚀时间的工作曲线。该工作曲线的函数关系式为d=0.0601t 1.63836,其中,d为刻蚀深度;t为刻蚀时间;刻蚀速率约3.6μm/min)。在获得上述工作曲线之后,再对另外两个晶圆进行刻蚀获得不同种类的图形,该图形在不同的刻蚀时间点对应的刻蚀深度(如图11中的黑色方框表示)基本落在上述工作曲线上。由此可知,本实施例提供的刻蚀方法,对于不同晶圆之间的不同图形,也能有效提高刻蚀深度的均匀性。

104.第五实施例

105.本实施例提供的刻蚀方法,其是在上述第四实施例的基础上所做的改进。具体地,请参阅图12,本实施例提供的刻蚀方法,在包括上述步骤s1和步骤s2的基础上,还包括以下步骤:

106.s3、向工艺腔室中通入沉积气体,并开启上射频源,以在沟槽或孔的侧壁形成保护层;

107.s4、停止向工艺腔室中通入沉积气体,并向工艺腔室中通入过刻蚀气体,保持上射频源开启,以增加沟槽或孔的刻蚀深度;

108.循环执行(至少两次)步骤s3和步骤s4,以获得底部平坦的沟槽或孔,并消除沟槽或孔的底部缺口。

109.如图13所示,以刻蚀工艺为深硅刻蚀为例,在刻蚀之前,如图13的图(a)所示,晶圆包括玻璃衬底(glass)和设置在该玻璃衬底上的硅(silicon)层,以及设置在硅层上的具有指定图形的光刻胶(pr)。在进行步骤s1和步骤s2之后,如图13的图(b)所示,由于步骤s1和步骤s2采用的上电极功率较低,其可以降低气体离化程度,降低刻蚀速率,同时在较低的上电极功率的条件下,可以增强刻蚀气体对沟槽或孔的底部和侧壁的保护作用,从而有利于获得底部平坦的沟槽或孔,即,沟槽或孔的底面近似于平面,进而可以实现将芯片埋入沟槽或孔中。以刻蚀气体包括o2和sf6为例,o2相对于sf6的离化程度较小,这可以增加o2对沟槽或孔的底部和侧壁的保护作用,从而有利于获得底部平坦的沟槽或孔,即,沟槽或孔的底面近似于平面。

110.需要说明的是,上述步骤s1和步骤s2的工艺参数的数值范围可以与上述第四实施例中的步骤s1和步骤s2的工艺参数的数值范围相同。在此基础上,本实施例提供的刻蚀方法在完成上述步骤s2之后,可以获得如图14所示的刻蚀形貌。如图14所示,在沟槽的底面距离其侧壁15微米以外的中间区域十分平坦,而15微米以内的边缘区域存在缺口(也可以称为底部圆角),在这种情况下,在需要埋入芯片时,会在芯片两侧与沟槽侧壁之间各预留15微米的空间,这样可以保证芯片能够落入沟槽底面上的平坦的中间区域,从而实现埋入芯片。

111.在本实施例中,在获得底部平坦的沟槽或孔的基础上,还可以在上述步骤s2之后,对晶圆进行过刻蚀,即,通过循环执行至少两次步骤s3和步骤s4,以进一步消除沟槽或孔的底部缺口。如图13的图(c)所示,在循环执行至少两次步骤s3和步骤s4之后,沟槽或孔达到目标刻蚀深度,同时沟槽或孔的底部缺口被消除。

112.在一些实施例中,可选的,上述步骤s3中,工艺腔室的腔室压力的范围为大于等于20mtorr,且小于等于150mtorr,例如为30mtorr;上述步骤s4中,腔室压力的范围为大于等于20mtorr,且小于等于150mtorr,例如为40mtorr;上述步骤s1和步骤s2中,上电极功率的范围为大于等于500w,且小于等于3500w,优选为2000w。上述步骤s4中,下射频源输出的下电极功率的范围为大于等于10w,且小于等于500w,可选的,下电极功率根据循环次数从初始值(例如为125w)均匀递增至终末值(例如为175w),且下电极功率的占空比为30%。上述步骤s3中,沉积气体包括c4f8;c4f8的气体流量的范围为小于等于10sccm,且大于等于500sccm,例如为75sccm;上述步骤s4中,过刻蚀气体包括sf6,sf6的气体流量的范围为小于等于10sccm,且大于等于1000sccm,例如为100sccm。上述步骤s3的单步时间大于等于1s,且小于等于10s,例如为1.4s;上述步骤s4的单步时间大于等于1s,且小于等于10s,例如根据循环次数从初始值(例如为1.6s)均匀递增至终末值(例如为2.6s)。

113.综上所述,本发明上述各个实施例提供的刻蚀方法,其通过采用本发明实施例提供的上述半导体工艺设备对晶圆进行刻蚀,可以在低腔室压力和低上电极功率的条件下,实现等离子体启辉,从而可以提高等离子体的平均自由程和均匀性,而且还可以降低刻蚀损伤,提高刻蚀形貌的表面粗糙度。此外,通过设定步骤s1和步骤s2中,上射频源输出的上

电极功率的大小,可以使同一或者不同晶圆上多个沟槽或孔的刻蚀深度相同,从而满足工艺需求。

114.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。