1.本发明涉及秸秆再生骨料砂浆技术领域,尤其是涉及到一种秸秆再生骨料砂浆及其制备方法。

背景技术:

2.秸秆是农作物收获后的废弃物,是生物质可再生能源。我国秸秆资源产量世界第一,每年农作物秸秆量达到近十亿吨,而实际利用率仅有30%左右,除了少量用在制作酒精等工业产品、饲料等农业产品以及秸秆还田外,大量的秸秆资源处于闲置,甚至就地焚烧,加剧了空气污染;为提高秸秆、粉煤灰、废弃砖的利用率,以其作为墙体材料并开展的研究不断增多,范军等制作的秸秆混凝土砌块的导热系数为1.08 w/m

⋅

k,抗压强度9.51mpa,砌块中部使用的是秸秆压缩块,比普通混凝土空心砌块导热系数减少31.2%,庄广志研究了再生骨料掺量、颗粒形态、级配、粉煤灰掺量对再生骨料砂浆性能影响,得出选用细度模数更大的再生砂配置砂浆能提高再生砂浆强度,保持相同稠度可以降低用水量,而随粉煤灰掺量增加,普通骨料砂浆和再生骨料砂浆的稠度增加,强度降低。郝彤等用ⅱ、ⅲ类再生细骨料按不同配合比制作砂浆试件并测试抗压强度,得出对于rm10、 rm15砂浆,不管ii类还是iii类再生细骨料,水泥和粉煤灰总量是影响其抗压最主要的因素,再生细骨料取代率对抗压强度的影响次之,粉煤灰掺合率对抗压强度的影响最小;现有技术,中国专利名称为一种再生骨料砂浆用调节剂及其制备方法(专利号cn202010140831.4),通过机械强化的方法,利用高速运动的颗粒间的相互冲击与摩擦作用来有效击掉骨料表面附着的砂浆或水泥石,去除骨料颗粒上较为突出的棱角,以提高再生骨料砂浆的和易性,而再生骨料的表面的圆润则会减小砂浆所需的强度和粘结力,为此在添加保温板粘接剂时,降低了保温板粘接剂与再生骨料界面上分子间的结合力,从而降低了低成本高性能秸秆再生骨料砂浆的保温性能;通过本发明将秸秆、粉煤灰、废弃砖加工利用,与普通硅酸盐水泥、中砂按一定配比混合,配置一种砂浆材料,砂浆在满足传统砂浆强度及施工要求的前提下,保温性能也得到了明显的提升,达到节能减排的作用。

技术实现要素:

3.针对现有技术的不足,本发明是通过如下的技术方案来实现:一种秸秆再生骨料砂浆,按一立方米每份计:水泥281kg/份、砂632 kg/份、再生砖骨料474 kg/份、秸秆0.3m

³

/份、粉煤灰49 kg/份、水270 kg/份。

4.作为本技术方案的进一步优化,所述水泥为普通硅酸盐水泥,由硅酸盐水泥熟料、6%~20%混合材料以及适量石膏磨细制成的水硬性胶凝材料,所述砂是由不同大小粒径的矿物颗粒组成的混合物或者碎石粉碎后的粒状物质,细度模数在3.0~2.3,属于疏松干燥状态的i类砂。

5.作为本技术方案的进一步优化,所述再生砖骨料为可二次利用的砖料,砖料经过

破碎之后得到的含水率稳定并且人工砂饱和面干的含水率不超过6%的原料,可二次利用的砖料为废弃砖,并且来源于建筑工地经过选取的表面整洁的废弃砖。

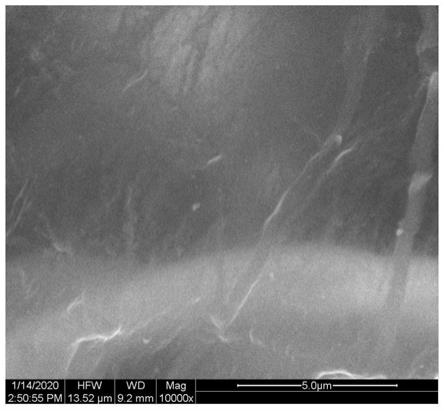

6.作为本技术方案的进一步优化,所述秸秆为粉末状,并且由作物秸秆收割后晒干、去灰后用粉碎机破碎制成;所述粉煤灰为干燥的细粉煤灰。

7.一种秸秆再生骨料砂浆的制备方法,包括以下步骤:s1:将所需量的砂浆,按水泥281kg/份、砂632 kg/份、再生砖骨料474 kg/份、秸秆0.3m

³

/份、粉煤灰49 kg/份、水270 kg/份的比例进行称料;s2:将上述称量好的材料按砂、再生砖骨料、秸秆、粉煤灰、水泥的顺序依次装入搅拌机,开动搅拌机,将水徐徐加入,搅拌时间不少于120s;将拌合物倒至拌和板上,用拌铲翻拌两次,使之均匀即可。

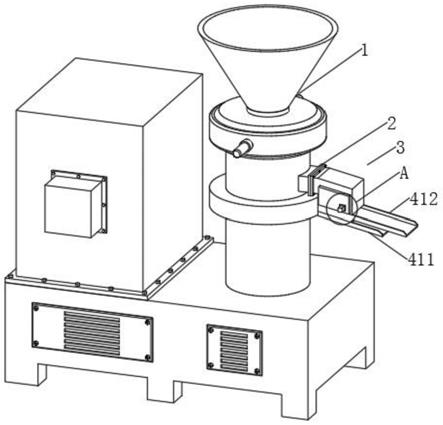

8.作为本技术方案的进一步优化,所述再生砖骨料投入使用之前需要先经过如下处理:将废弃砖经颚式破碎机破碎,摇筛机分级后,用水清洗去除表面的尘土杂质,自然晾干后,配置成级配良好并且粒径范围在5~25mm的连续级配细集料。

9.作为本技术方案的进一步优化,所述秸秆的预处理方式如下:首先,将所需量秸秆末准备好,再将配制好的硅酸钠水溶液均匀的喷淋其表面,边喷淋边翻动,保证原材料的均匀润湿并具有一定湿度;其次,将水泥、粉煤灰、水按之前的配合比设计比例混合加入并在搅拌机中搅拌;最后,将预湿的秸秆投入搅拌机中继续搅拌,并且将搅拌物自然养护24h从而得到薄壳秸秆。

10.有益效果本发明一种秸秆再生骨料砂浆及其制备方法与现有技术相比具有以下优点:1. 本发明秸秆

‑

再生砖骨料复合砂浆在满足砌筑砂浆抗压强度要求的前提下(即普通水泥砂浆抗压强度在5mpa以上),导热系数降低显著,满足居住建筑节能设计标准gbj50

‑

071

‑

2020中规定的“围护结构外墙导热系数≤0.6 w/m

⋅

k,并且本发明秸秆

‑

再生砖骨料复合砂浆的导热系数在0.15 w/m

⋅

k左右。

11.2. 本发明将拌制1m

³

的复合砂浆基础材料耗量与普通m10水泥砂浆对比,水泥和砂的耗量百分比分别降低3.4%和60%,消耗了农业废弃物秸秆和工业废弃物粉煤灰约50kg、建筑,废弃物黏土砖约470kg,使固体废弃物得到再利用,并且保证抗压强度的同时,减少导热系数83.9%,保温效果明显,实现节能减排的目的,保护了环境3. 本发明以2cm厚的砂浆抹灰面为例,在内外温差10℃的情况下,按稳态导热计算,1m2的复合砂浆墙体在单位时间内会比普通砂浆墙体减少散失热量390w。

具体实施方式

12.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白 了解,下面结合具体实施方式,进一步阐述本发明的优选实施方案。

13.实施例一一种秸秆再生骨料砂浆,按一立方米每份计:水泥281kg/份、砂632 kg/份、再生砖骨料474 kg/份、秸秆0.3m

³

/份、粉煤灰49 kg/份、水270 kg/份。

14.所述水泥为普通硅酸盐水泥,由硅酸盐水泥熟料、6%~20%混合材料以及适量石膏磨细制成的水硬性胶凝材料,所述砂是由不同大小粒径的矿物颗粒组成的混合物或者碎石

粉碎后的粒状物质,细度模数在3.0~2.3,属于疏松干燥状态的i类砂。

15.所述再生砖骨料为可二次利用的砖料,砖料经过破碎之后得到的含水率稳定并且人工砂饱和面干的含水率不超过6%的原料,可二次利用的砖料为废弃砖,并且来源于建筑工地经过选取的表面整洁的废弃砖。

16.所述秸秆为粉末状,并且由作物秸秆收割后晒干、去灰后用粉碎机破碎制成;所述粉煤灰为干燥的细粉煤灰。

17.实施例二一种秸秆再生骨料砂浆的制备方法,包括以下步骤:s1:将所需量的砂浆,按水泥281kg/份、砂632 kg/份、再生砖骨料474 kg/份、秸秆0.3m

³

/份、粉煤灰49 kg/份、水270 kg/份的比例进行称料;s2:将上述称量好的材料按砂、再生砖骨料、秸秆、粉煤灰、水泥的顺序依次装入搅拌机,开动搅拌机,将水徐徐加入,搅拌时间不少于120s;将拌合物倒至拌和板上,用拌铲翻拌两次,使之均匀即可。

18.所述再生砖骨料投入使用之前需要先经过如下处理:将废弃砖经颚式破碎机破碎,摇筛机分级后,用水清洗去除表面的尘土杂质,自然晾干后,配置成级配良好并且粒径范围在5~25mm的连续级配细集料。

19.所述秸秆的预处理方式如下:首先,将所需量秸秆末准备好,再将配制好的硅酸钠水溶液均匀的喷淋其表面,边喷淋边翻动,保证原材料的均匀润湿并具有一定湿度;其次,将水泥、粉煤灰、水按之前的配合比设计比例混合加入并在搅拌机中搅拌;最后,将预湿的秸秆投入搅拌机中继续搅拌,并且将搅拌物自然养护24h从而得到薄壳秸秆。

20.以上显示和描述了本发明的基本原理、主要特征和本发明的优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神或基本特征的前提下,不仅能够以其他的具体形式实现本发明,还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围,因此本发明要求保护范围由所附的权利要求书及其等同物界定,而不是上述说明限定。

21.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。