1.本实用新型属于穿孔工具;模具夹固器的技术领域,具体是涉及一种加工汽车零配件的高位制动灯壳注塑模具。

背景技术:

2.随着模具技术和材料的发展,现有越来越多的汽车零部件都是通过注塑模具加工成型的,特别是结构复杂的零部件,通过注塑可以一次性成型,成型质量高,塑性好,现有的制动灯壳包括壳体、工艺孔、加强筋和安装孔,原有制动灯壳在成型后需要进行多道加工工艺孔以及安装孔,生产厂家以及模具制造厂家随着利润空间的压缩以及人工成本的提高,追求模具效益的最大化,追求零配件利润最大化,要求模具制造厂家生产并提供一次性冲压成型,现有的制动灯壳需要多道工艺和多人进行加工,导致产量低,人工加工成本高,效率差。

技术实现要素:

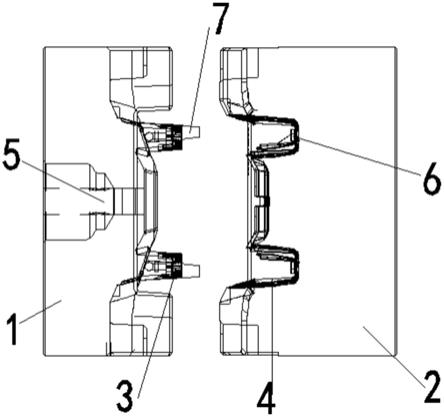

3.有鉴于此,本实用新型的目的在于提供一种高位制动灯壳注塑模具,该一种高位制动灯壳注塑模具通过前模板和后模板之间设置有1对成型腔,通过注塑口连接注塑主通道,注塑主通道两端垂直设置有1对注塑左通道和注塑右通道,成型腔与注塑左通道和注塑右通道连通,方便注塑冲模,结合加强筋成型模、安装孔成型模和工艺孔成型槽可以一次性注塑成型制动灯壳,提高加工效率,降低生产成本。

4.为了达到上述目的,本实用新型一种高位制动灯壳注塑模具,包括前模板和后模板,所述前模板上设置有1对对称外轮廓凸模,所述后模板上设置有1对与外轮廓凸模对应设置的内轮廓凹模,所述外轮廓凸模和内轮廓凹模之间围成有1对容纳制动灯壳轮廓的成型腔,所述前模板中部设置有注塑口,所述前模板和后模板之间设置有注塑主通道,所述注塑主通道设置为1对成型腔之间,所述注塑主通道两端分别设置有1对注塑右通道和注塑左通道,所述成型腔同时与注塑右通道和注塑左通道连通,所述成型腔内设置有工艺孔成型槽、加强筋成型模和安装孔成型模。

5.进一步,所述前模板上设置为1对导向柱,所述后模板上设置有与导向柱适配的导向孔,1对所述导向孔分别设置在1对成型腔内。

6.进一步,1对所述导向孔错位设置在1对成型腔内。

7.进一步,所述前模板上靠近成型腔中部处设置有1对保压充气滑块,1对所述保压充气滑块错位设置在前模板上,所述后模板上设置有1对分别与1对成型腔连通的进气孔,所述进气孔与保压充气滑块沿成型腔中心对称设置。

8.进一步,1个所述保压充气滑块与注塑右通道沿成型腔对称设置,另1个所述保压充气滑块与注塑左通道沿另一个成型腔对称设置。

9.进一步,所述后模板上设置有延伸至内轮廓凹模底部的且用于脱料的顶针。

10.进一步,所述导向柱设置为锥形结构且沿注塑口对称设置。

11.本实用新型的有益效果在于:

12.本实用新型一种高位制动灯壳注塑模具通过前模板和后模板之间设置有1对成型腔,通过注塑口连接注塑主通道,注塑主通道两端垂直设置有1对注塑左通道和注塑右通道,成型腔与注塑左通道和注塑右通道连通,方便注塑冲模,结合加强筋成型模、安装孔成型模和工艺孔成型槽可以一次性注塑成型制动灯壳,提高加工效率,降低生产成本。

附图说明

13.图1为现有的制动灯壳产品的正视图;

14.图2为本实用新型一种高位制动灯壳注塑模具冲压的结构示意图;

15.图3为本实用新型一种高位制动灯壳注塑模具前模板的结构示意图;

16.图4为本实用新型一种高位制动灯壳注塑模具后模板的结构示意图。

17.附图标记:1

‑

前模板;2

‑

后模板;3

‑

外轮廓凸模;4

‑

内轮廓凹模;5

‑

注塑口;6

‑

顶针;7

‑

导向柱;8

‑

注塑左通道;9

‑

工艺孔成型槽;10

‑

注塑右通道;11

‑

注塑主通道;12

‑

保压充气滑块;13

‑

安装孔成型模;14

‑

连接螺杆;15

‑

加强筋成型模;16

‑

壳体;17

‑

加强筋;18

‑

安装孔;19

‑

导向孔;20

‑

进气孔。

具体实施方式

18.下面将结合附图,对本实用新型的优选实施例进行详细的描述。

19.如图2

‑

4所示为本实用新型一种高位制动灯壳注塑模具的结构示意图;本实用新型一种高位制动灯壳注塑模具,包括前模板1和后模板2,所述前模板1上设置有1对对称外轮廓凸模3,所述后模板2上设置有1对与外轮廓凸模3对应设置的内轮廓凹模4,所述外轮廓凸模3和内轮廓凹模4之间围成有1对容纳制动灯壳轮廓的成型腔,所述前模板1中部设置有注塑口5,所述前模板1和后模板2之间设置有注塑主通道10,所述注塑主通道10设置为1对成型腔之间,所述注塑主通道两端分别设置有1对注塑右通道10和注塑左通道8,所述成型腔同时与注塑右通道10和注塑左通道8连通,所述成型腔内设置有工艺孔成型槽9、加强筋成型模15和安装孔成型模13。

20.本实施例通过前模板1和后模板2之间设置有1对成型腔,前模板1和后模板2通过连接螺杆14安装在注塑机上,通过注塑口5连接注塑主通道11,注塑主通道两端垂直设置有1对注塑左通道和注塑右通道,成型腔与注塑左通道和注塑右通道连通,方便注塑冲模,结合加强筋成型模、安装孔成型模和工艺孔成型槽可以一次性注塑成型制动灯壳,提高加工效率,降低生产成本。

21.优选的实施方式,所述前模板1上设置为1对导向柱7,所述后模板2上设置有与导向柱7适配的导向孔19,1对所述导向孔19分别设置在1对成型腔内,本实施例中的导向柱7和导向孔19不仅有利于进行导向定位,并且方便在胚料上形成通孔,该通孔有利于后期安装红色镜片。

22.优选的实施方式,1对所述导向孔19错位设置在1对成型腔内,该结构有利于导向定位。

23.优选的实施方式,所述前模板1上靠近成型腔中部处设置有1对保压充气滑块12,1对所述保压充气滑块12错位设置在前模板1上,所述后模板2上设置有1对分别与1对成型腔

连通的进气孔20,所述进气孔20与保压充气滑块12沿成型腔中心对称设置,该结构有利于对胚料进行注塑加压,提高注塑胚料的质量和硬度。

24.优选的实施方式,1个所述保压充气滑块12与注塑右通道10沿成型腔对称设置,另1个所述保压充气滑块12与注塑左通道8沿另一个成型腔对称设置,该结构有利于对胚料进行注塑加压,提高注塑胚料的质量和硬度。

25.优选的实施方式,所述后模板2上设置有延伸至内轮廓凹模底部的且用于脱料的顶针6。

26.优选的实施方式,所述导向柱7设置为锥形结构且沿注塑口5对称设置。

27.最后说明的是,以上优选实施例仅用以说明本实用新型的技术方案而非限制,尽管通过上述优选实施例已经对本实用新型进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本实用新型权利要求书所限定的范围。

技术特征:

1.一种高位制动灯壳注塑模具,包括前模板和后模板,其特征在于:所述前模板上设置有1对对称外轮廓凸模,所述后模板上设置有1对与外轮廓凸模对应设置的内轮廓凹模,所述外轮廓凸模和内轮廓凹模之间围成有1对容纳制动灯壳轮廓的成型腔,所述前模板中部设置有注塑口,所述前模板和后模板之间设置有注塑主通道,所述注塑主通道设置为1对成型腔之间,所述注塑主通道两端分别设置有1对注塑右通道和注塑左通道,所述成型腔同时与注塑右通道和注塑左通道连通,所述成型腔内设置有工艺孔成型槽、加强筋成型模和安装孔成型模。2.如权利要求1所述的一种高位制动灯壳注塑模具,其特征在于:所述前模板上设置为1对导向柱,所述后模板上设置有与导向柱适配的导向孔,1对所述导向孔分别设置在1对成型腔内。3.如权利要求2所述的一种高位制动灯壳注塑模具,其特征在于:1对所述导向孔错位设置在1对成型腔内。4.如权利要求1~3任一项所述的一种高位制动灯壳注塑模具,其特征在于:所述前模板上靠近成型腔中部处设置有1对保压充气滑块,1对所述保压充气滑块错位设置在前模板上,所述后模板上设置有1对分别与1对成型腔连通的进气孔,所述进气孔与保压充气滑块沿成型腔中心对称设置。5.如权利要求4所述的一种高位制动灯壳注塑模具,其特征在于:1个所述保压充气滑块与注塑右通道沿成型腔对称设置,另1个所述保压充气滑块与注塑左通道沿另一个成型腔对称设置。6.如权利要求4所述的一种高位制动灯壳注塑模具,其特征在于:所述后模板上设置有延伸至内轮廓凹模底部的且用于脱料的顶针。7.如权利要求2所述的一种高位制动灯壳注塑模具,其特征在于:所述导向柱设置为锥形结构且沿注塑口对称设置。

技术总结

实用新型公开了一种高位制动灯壳注塑模具,包括前模板、后模板、外轮廓凸模和内轮廓凹模,外轮廓凸模和内轮廓凹模之间围成有成型腔,前模板中部设有注塑口,前模板和后模板之间设置有注塑主通道,注塑主通道设为1对成型腔之间,注塑主通道两端分别设有1对注塑右通道和注塑左通道,成型腔同时与注塑右通道和注塑左通道连通,成型腔内设置有工艺孔成型槽、加强筋成型模和安装孔成型模;本实用新型通过注塑口连接注塑主通道,注塑主通道两端垂直设置有1对注塑左通道和注塑右通道,成型腔与注塑左通道和注塑右通道连通,方便注塑冲模,结合加强筋成型模、安装孔成型模和工艺孔成型槽可以一次性注塑成型制动灯壳,提高加工效率,降低生产成本。降低生产成本。降低生产成本。

技术研发人员:曾奎 刘朝翔 曾文锋

受保护的技术使用者:重庆精卓模具有限公司

技术研发日:2021.04.02

技术公布日:2021/10/26

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。