1.本技术涉及聚丙烯,具体涉及聚丙烯工程塑料的制备方法及聚丙烯工程塑料。

背景技术:

2.当前,轻量化和环保化是世界汽车材料技术发展的主要方向,因而提出“以塑代钢”概念,以减轻汽车自身的重量,从而降低汽车尾气排放,提高燃烧效率达到节能环保。

3.当前塑料类材料质量约占汽车重量的7%~10%。由于聚丙烯(pp:polypropylene)综合性能优良、价格低廉、环保,故pp在汽车使用量上占车用塑料35%以上。然而,随着pp在应用过程中的使用频率升高,导致pp制件在生产、运输、装配过程中受到外力而表面发白(简称应力发白)的现象日益显著。究其原因,引起pp应力发白的原因主要为汽车材料在受到外力时,材料内部产生银纹化,微裂纹或微孔,导致材料折光指数降低。如何制备一种耐应力发白材料成为亟需解决的技术问题。

技术实现要素:

4.本技术提供一种聚丙烯工程塑料的制备方法,以解决如何制备耐应力发白材料的问题。同时本技术还提供两种聚丙烯工程塑料。

5.本技术提供一种聚丙烯工程塑料的制备方法,包括下列步骤:

6.对聚丙烯、乙烯丙烯共聚物、聚乙烯分别进行干燥处理,获得干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯;

7.按照预设的第一重量比例,将耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂放入高速混合机中搅拌,获得搅拌后的第一混合物;

8.按照预设的第二重量比例,将所述干燥后的聚丙烯、所述干燥后的乙烯丙烯共聚物、所述干燥后的聚乙烯放入高速混合机中搅拌,获得搅拌后的第二混合物;

9.将所述第一混合物与所述第二混合物进行共混,放入高速混合机中搅拌,获得搅拌后的第三混合物;

10.将所述第三混合物放入双螺杆挤出机充分熔融共混,通过所述双螺杆挤出机挤出造粒,获得聚丙烯工程塑料。

11.可选的,对聚丙烯、乙烯丙烯共聚物、聚乙烯分别进行干燥处理,获得干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯,具体包括:

12.将聚丙烯置于70℃~80℃的条件下干燥3~4小时,将聚丙烯的含水率控制在0.02以下,获得干燥后的聚丙烯;

13.将乙烯丙烯共聚物置于70℃~80℃的条件下干燥3~4小时,将乙烯丙烯共聚物含水率控制在0.03以下,获得干燥后的乙烯丙烯共聚物;

14.将聚乙烯置于70℃~80℃的条件下干燥3~4小时,将聚乙烯含水率控制在0.03以下,获得干燥后的聚乙烯。

15.可选的,干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯、耐应力发

白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂各个组分在所述第三混合物中的质量占比依次为:30%~65%、5%~30%、5%~30%、5%~20%、5%~20%、5%~20%、0.5%~2%、0.5%~3%、0.4%~1%。

16.可选的,所述耐应力发白助剂为β成核剂;所述增韧剂为聚乙烯辛烯共弹性体;所述耐低温增韧剂为乙烯与丙烯的共聚体;所述分散剂为硬脂酸、op蜡、乙撑双硬脂酸酰胺中的至少一种;所述增溶剂为乙烯

‑

丙烯酸甲酯

‑

甲基丙烯酸缩水甘油酯三元共聚物;所述抗氧剂为受阻酚类抗氧剂与亚磷酸酯类抗氧剂的复配物。

17.可选的,所述将耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂放入高速混合机中搅拌,获得搅拌后的第一混合物,包括:

18.将耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂放入高速混合机中搅拌1~3分钟,获得搅拌后的第一混合物。

19.可选的,所述将所述干燥后的聚丙烯、所述干燥后的乙烯丙烯共聚物、所述干燥后的聚乙烯放入高速混合机中搅拌,获得搅拌后的第二混合物,包括:

20.将所述干燥后的聚丙烯、所述干燥后的乙烯丙烯共聚物、所述干燥后的聚乙烯放入高速混合机中搅拌3~5分钟,获得搅拌后的第二混合物。

21.可选的,所述将所述第一混合物与所述第二混合物进行共混,放入高速混合机中搅拌,获得搅拌后的第三混合物,包括:

22.所述将所述第一混合物与所述第二混合物进行共混,放入高速混合机中搅拌3~5分钟,获得搅拌后的第三混合物。

23.可选的,所述将所述第三混合物放入双螺杆挤出机充分熔融共混,通过所述双螺杆挤出机挤出造粒,获得聚丙烯工程塑料,包括:

24.将所述第三混合物放入熔融温度设定为180℃~210℃、螺杆转速为300~500转/分钟的双螺杆挤出机中充分熔融共混,通过所述双螺杆挤出机挤出造粒,获得聚丙烯工程塑料。

25.对应地,本技术提供一种聚丙烯工程塑料,采用如上述聚丙烯工程塑料的制备方法制备而成。

26.本技术提供一种聚丙烯工程塑料,其组分按照质量百分比包括:

27.30%~65%的干燥的聚丙烯、5%~30%的干燥的乙烯丙烯共聚物、5%~30%的干燥的聚乙烯、5%~20%的耐应力发白助剂、5%~20%的增韧剂、5%~20%的耐低温增韧剂、0.5%~2%的分散剂、0.5%~3%的增溶剂、0.4%~1%的抗氧剂。

28.与现有技术相比,本技术具有以下优点:

29.本技术提供一种聚丙烯工程塑料的制备方法,包括下列步骤:对聚丙烯、乙烯丙烯共聚物、聚乙烯分别进行干燥处理,获得干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯;按照预设的第一重量比例,将耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂放入高速混合机中搅拌,获得搅拌后的第一混合物;按照预设的第二重量比例,将所述干燥后的聚丙烯、所述干燥后的乙烯丙烯共聚物、所述干燥后的聚乙烯放入高速混合机中搅拌,获得搅拌后的第二混合物;将所述第一混合物与所述第二混合物进行共混,放入高速混合机中搅拌,获得搅拌后的第三混合物;将所述第三混合物放入双螺杆挤出机充分熔融共混,通过所述双螺杆挤出机挤出造粒,获得聚丙烯工程塑料。由于本技术按

照预设的重量比例将聚丙烯、乙烯丙烯共聚物、聚乙烯、耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂混合,制备聚丙烯工程塑料,从而制备的聚丙烯工程塑料具有较高耐外力碰撞、耐高温、耐高寒、耐化学腐蚀以及耐应力发白等特点。

附图说明

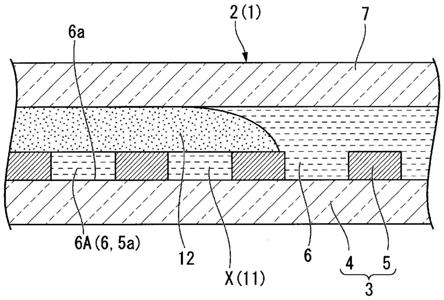

30.图1为本技术实施例提供的一种聚丙烯工程塑料制备方法流程图。

具体实施方式

31.在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似推广,因此本技术不受下面公开的具体实施的限制。

32.本技术提供一种聚丙烯工程塑料制备方法及由该方法制备的聚丙烯工程塑料,以及另外一种聚丙烯工程塑料,以下为具体实施例。

33.如图1所示,其为本技术的聚丙烯工程塑料制备方法的流程图。该方法包括如下步骤:

34.步骤s101:对聚丙烯、乙烯丙烯共聚物、聚乙烯分别进行干燥处理,获得干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯。

35.在本技术中,以聚丙烯基材与聚乙烯、乙烯丙烯共聚物、耐低温增韧剂、耐应力发白助剂等材料进行共混挤出造粒,进而制备聚丙烯工程塑料。由于本技术的聚丙烯工程塑料制备方法是在干态下制备的聚丙烯工程塑料,可以预先对聚丙烯、乙烯丙烯共聚物、聚乙烯进行干燥处理,进而获得干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯。

36.具体地,对聚丙烯、乙烯丙烯共聚物、聚乙烯分别进行干燥处理,获得干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯,可以是指:将聚丙烯置于70℃~80℃的条件下干燥3~4小时,将聚丙烯的含水率控制在0.02以下,获得干燥后的聚丙烯;将乙烯丙烯共聚物置于70℃~80℃的条件下干燥3~4小时,将乙烯丙烯共聚物含水率控制在0.03以下,获得干燥后的乙烯丙烯共聚物;将聚乙烯置于70℃~80℃的条件下干燥3~4小时,将聚乙烯含水率控制在0.03以下,获得干燥后的聚乙烯。

37.步骤s102:按照预设的第一重量比例,将耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂放入高速混合机中搅拌,获得搅拌后的第一混合物。

38.在本技术中,是通过将聚丙烯、乙烯丙烯共聚物、聚乙烯、耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂多种组分按照一定的重量比例进行混合的,为了能够将多种组合混合均匀,将多种组分分为两个步骤进行混合。

39.在本技术中,只要保证最终混合的组分中,干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯、耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂各个组分在最终混合的组分中的质量占比依次为:30%~65%、5%~30%、5%~30%、5%~20%、5%~20%、5%~20%、0.5%~2%、0.5%~3%、0.4%~1%即可。

40.需要说明的是,由于单独的聚丙烯存在应力发白现象,因此,在本实施例中,通过添加一定量的聚乙烯与一定量的耐应力发白助剂,通过聚乙烯与耐应力发白助剂相互作用,来克服聚丙烯应力发白的缺陷,进而通过上述比例的聚乙烯与上述比例的耐应力发白

助剂可以使得最终制备的聚丙烯工程塑料具有耐应力发白特性。

41.聚丙烯本身具有较高的耐冲击性,机械性质强韧,故在制备聚丙烯工程塑料时,在混合物的成分中聚丙烯质量百分含量占比达到一定比例时,能够增加最终合成的聚丙烯工程塑料的耐冲击性以及机械性质的韧性。

42.具体地,将耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂放入高速混合机中搅拌,获得搅拌后的第一混合物,可以是指:将耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂放入高速混合机中搅拌1~3分钟,获得搅拌后的第一混合物。

43.步骤s103:按照预设的第二重量比例,将干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯放入高速混合机中搅拌,获得搅拌后的第二混合物。

44.在将聚丙烯、乙烯丙烯共聚物、聚乙烯分别进行干燥后,将干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯放入高速混合机中搅拌,获得搅拌后的第二混合物。

45.具体地,将干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯放入高速混合机中搅拌,获得搅拌后的第二混合物,具体可以是指:将干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯放入高速混合机中搅拌3~5分钟,获得搅拌后的第二混合物。

46.在本技术中,需要说明的是,之所以将各个组分分成两次进行混合,即通过步骤s102将耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂放入高速混合机中搅拌,获得搅拌后的第一混合物,以及通过步骤s103将干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯放入高速混合机中搅拌,获得搅拌后的第二混合物,未直接将所有组分(干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯、耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂)直接同时混合,是为了将各个组分混合得更加均匀。

47.步骤s104:将第一混合物与第二混合物进行共混,放入高速混合机中搅拌,获得搅拌后的第三混合物。

48.在获得第一混合物与第二混合物之后,将第一混合物与第二混合物进行共混,放入高速混合机中搅拌,获得搅拌后的第三混合物。

49.具体地,将第一混合物与第二混合物进行共混,放入高速混合机中搅拌,获得搅拌后的第三混合物,可以是指:将第一混合物与第二混合物进行共混,放入高速混合机中搅拌3~5分钟,获得搅拌后的第三混合物。

50.步骤s105:将第三混合物放入双螺杆挤出机充分熔融共混,通过双螺杆挤出机挤出造粒,获得聚丙烯工程塑料。

51.在获得第三混合物之后,将第三混合物放入双螺杆挤出机充分熔融共混,通过双螺杆挤出机挤出造粒,获得聚丙烯工程塑料。

52.具体地,将第三混合物放入双螺杆挤出机充分熔融共混,通过双螺杆挤出机挤出造粒,获得聚丙烯工程塑料,可以是指:将第三混合物放入熔融温度设定为180℃~210℃、螺杆转速为300~500转/分钟的双螺杆挤出机中充分熔融共混,通过双螺杆挤出机挤出造粒,获得聚丙烯工程塑料。

53.上述步骤s101

‑

s103的顺序不分先后,只要保证步骤s101在步骤s103之前即可。

54.在本实施例中,耐应力发白助剂为β成核剂。例如可以是指n,n

′‑

二环己基对苯二甲酰胺或者tmb

‑

5。当然也可以同时采用n,n

′‑

二环己基对苯二甲酰胺与tmb

‑

5作为β成核剂。

55.tmb

‑

5为较为常用的聚丙烯β

‑

晶型成核剂,具有经济高效的特点。tmb

‑

5能够通过诱导β结晶,进而获得含量较高的β

‑

晶型聚丙烯。β

‑

晶型聚丙烯具有良好的抗冲击性、耐热变形性和高气孔率,从而使得聚丙烯具有较好的抗冲击性和耐热变形性。tmb

‑

5特别适用于ppr(polypropylene random,乙烯丙烯共聚物)管材、汽车、家电及其他要求高抗冲性和高热变形性的改性pp制品,还可以用于pp人造纸等高孔率、可印刷薄膜制品的加工。

56.具体地,之所以说tmb

‑

5为经济高效型的聚丙烯β

‑

晶型成核剂,主要是由于tmb

‑

5具有提高产品结晶速率、结晶度和β

‑

晶型转化率的功能,从而赋予产品具有优异的抗冲击性、耐热变形性和高气孔率。研究表明,在pp中添加0.3%左右的tmb

‑

5,产品(例如可以是聚丙烯)的β

‑

晶型转化率可高达90%以上,进而使得产品的抗冲强度、热变形温度均有较大幅度的提高,其中抗冲强度提高4~5倍,热变形温度可达127℃左右。

57.另外,与其他类型的β

‑

晶型成核剂相比,tmb

‑

5还具有不着色、能改善制品的加工性、价廉、β

‑

晶型稳定性好等优点。tmb

‑

5即可以直接与pp粉料共混使用,也可以被预先制成母料,然后进行二次加工使用。当然,n,n

′‑

二环己基对苯二甲酰胺也能够与tmb

‑

5产生类似的功能。在本实施例中,还可以采用其他类型的β成核剂。

58.上述增韧剂可以为聚乙烯辛烯共弹性体(poe);耐低温增韧剂为乙烯与丙烯的共聚体(epdm);增韧剂是具有降低复合材料脆性和提高复合材料抗冲击性能的一类助剂。通过在制备聚丙烯工程塑料过程中添加增韧剂有助于提高合成的聚丙烯工程塑料的抗冲击性能。而耐低温增韧剂则有助于在低温条件下提高合成的聚丙烯工程塑料的抗冲击性能。

59.上述分散剂为硬脂酸、op蜡、乙撑双硬脂酸酰胺(ebs)中的至少一种;增溶剂为乙烯

‑

丙烯酸甲酯

‑

甲基丙烯酸缩水甘油酯三元共聚物(e

‑

ma

‑

gma);抗氧剂为受阻酚类抗氧剂1010与亚磷酸酯类抗氧剂168的复配物。

60.通过分散剂能够将功能助剂(如耐应力发白助剂)在制备聚丙烯工程塑料过程中充分分散在干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯中。

61.具体可以通过以下四个实施例来进一步说明上述的聚丙烯工程塑料制备方法

62.实施例1

63.在实施例1中,干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯、耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂各个组分在最终混合的组分中的质量占比依次为:50%、15%、10%、5%、8%、8%、1.5%、2%、0.5%。

64.具体制备方法按照如下步骤:

65.(1)、将pp在70℃~80℃下干燥3~4小时,含水率控制在0.02以下,待用;将ppr在70℃~80℃下干燥3~4小时,含水率控制在0.03以下,待用;将pe在70℃~80℃下干燥3~4小时,含水率控制在0.03以下,待用。

66.(2)、按重量比称取耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂,将称取的耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂放入高速混合机中搅拌1~3分钟,混合均匀,待用。

67.(3)、按重量比称取干燥处理后的pp、ppr、pe,将称取的干燥处理后的pp、ppr、pe放

入高速混合机中搅拌3~5分钟,混合均匀。

68.(4)、将(2)的混合物与(3)的混合物放入高速混合机中搅拌3~5分钟混合均匀。

69.(5)、将上述(4)中混合好的混合物放入双螺杆挤出机充分熔融共混,熔融温度控制在180℃~210℃,螺杆转速为300~500转/分钟,通过双螺杆挤出机挤出造粒。

70.实施例2

71.在实施例2中,干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯、耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂各个组分在最终混合的组分中的质量占比依次为:45%、15%、15%、8%、5%、8%、1.5%、2%、0.5%。

72.具体制备方法按照如下步骤:

73.(1)、将pp在70℃~80℃下干燥3~4小时,含水率控制在0.02以下,待用;将ppr在70℃~80℃下干燥3~4小时,含水率控制在0.03以下,待用;将pe在70℃~80℃下干燥3~4小时,含水率控制在0.03以下,待用。

74.(2)、按重量比称取耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂,将称取的耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂放入高速混合机中搅拌1~3分钟,混合均匀,待用。

75.(3)、按重量比称取干燥处理后的pp、ppr、pe,将称取的干燥处理后的pp、ppr、pe放入高速混合机中搅拌3~5分钟,混合均匀。

76.(4)、将(2)的混合物与(3)的混合物放入高速混合机中搅拌3~5分钟混合均匀。

77.(5)、将上述(4)中混合好的混合物放入双螺杆挤出机充分熔融共混,熔融温度控制在180℃~210℃,螺杆转速为300~500转/分钟,通过双螺杆挤出机挤出造粒。

78.实施例3

79.在实施例3中,干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯、耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂各个组分在最终混合的组分中的质量占比依次为:40%、15%、20%、8%、7%、6%、1.5%、2%、0.5%。

80.具体制备方法按照如下步骤:

81.(1)、将pp在70℃~80℃下干燥3~4小时,含水率控制在0.02以下,待用;将ppr在70℃~80℃下干燥3~4小时,含水率控制在0.03以下,待用;将pe在70℃~80℃下干燥3~4小时,含水率控制在0.03以下,待用。

82.(2)、按重量比称取耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂,将称取的耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂放入高速混合机中搅拌1~3分钟,混合均匀,待用。

83.(3)、按重量比称取干燥处理后的pp、ppr、pe,将称取的干燥处理后的pp、ppr、pe放入高速混合机中搅拌3~5分钟,混合均匀。

84.(4)、将(2)的混合物与(3)的混合物放入高速混合机中搅拌3~5分钟混合均匀。

85.(5)、将上述(4)中混合好的混合物放入双螺杆挤出机充分熔融共混,熔融温度控制在180℃~210℃,螺杆转速为300~500转/分钟,通过双螺杆挤出机挤出造粒。

86.实施例4

87.在实施例4中,干燥后的聚丙烯、干燥后的乙烯丙烯共聚物、干燥后的聚乙烯、耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂各个组分在最终混合的组分中

的质量占比依次为:40%、20%、15%、6%、7%、8%、1.5%、2%、0.5%。

88.具体制备方法按照如下步骤:

89.(1)、将pp在70℃~80℃下干燥3~4小时,含水率控制在0.02以下,待用;将ppr在70℃~80℃下干燥3~4小时,含水率控制在0.03以下,待用;将pe在70℃~80℃下干燥3~4小时,含水率控制在0.03以下,待用。

90.(2)、按重量比称取耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂,将称取的耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂放入高速混合机中搅拌1~3分钟,混合均匀,待用。

91.(3)、按重量比称取干燥处理后的pp、ppr、pe,将称取的干燥处理后的pp、ppr、pe放入高速混合机中搅拌3~5分钟,混合均匀。

92.(4)、将(2)的混合物与(3)的混合物放入高速混合机中搅拌3~5分钟混合均匀。

93.(5)、将上述(4)中混合好的混合物放入双螺杆挤出机充分熔融共混,熔融温度控制在180℃~210℃,螺杆转速为300~500转/分钟,通过双螺杆挤出机挤出造粒。

94.上述4个实施例制备得到的聚丙烯工程塑料的主要技术指标如下表1所示:

[0095][0096]

表1实施例1至实施例4技术指标

[0097]

耐应力发白特性项目是指:使500g钢球高度在300mm高度进行自由落体到悬空的100mm*100mm*3mm的塑料样片上,24h后观察样片受力点位置有无应力发白现象出现。

[0098]

由以上实施例1至实施例4对比可知,通过对比实施例1至实施例3,在聚丙烯质量百分比配比逐渐降低,聚乙烯质量百分比配比逐渐增加时,通过增大耐应力发白助剂质量百分比配比,所得试验数据如上表所示:聚丙烯工程塑料比重先增大后减小;熔融指数先减小后增大;拉伸强度逐渐减小;弯曲强度先减小后增大;弯曲模量先减小后增大;缺口冲击强度先增大后减小;低温下(

‑

30℃)的缺口冲击强度逐渐增强。但是通过实施例1至实施例4对比可知,只有随着耐应力发白助剂质量百分比配比增大到一定程度时,生成的聚丙烯工程塑料才具有耐应力发白特性。

[0099]

通过对比实施例1与实施例2,可以看出:当降低增韧剂与耐低温增韧剂质量百分比配比时,拉伸强度、弯曲强度以及弯曲模量都会有所降低。同时,通过对比实施例1与实施例3,当降低增韧剂质量百分比配比时,缺口冲击强度会下降;类似地,通过对比实施例3与

实施例4,当提高低温增韧剂质量百分比配比时,低温下(

‑

30℃)的缺口冲击强度逐渐增强。

[0100]

通过对比实施例3与实施例4,可以看出:当提高低温增韧剂百分比配比时,熔融指数降低,说明适当增加低温增韧剂百分比配比,可能能够提高聚丙烯工程塑料的耐低温特性。

[0101]

因此,可以分析出在制备聚丙烯工程塑料时,当适量增加增韧剂、耐低温增韧剂质量百分比配比时,可以增加聚丙烯工程塑料的拉伸强度、弯曲强度以及弯曲模量,进而增加韧性从而耐外力碰撞,同时增加聚丙烯工程塑料的抗冲击强度。增加耐应力发白助剂,当耐应力发白助剂的质量百分比配比增大到一定程度时,生成的聚丙烯工程塑料具有耐应力发白特性。

[0102]

另外,本技术还提供一种聚丙烯工程塑料,采用上述的聚丙烯工程塑料制备方法制备而成。

[0103]

由于本技术按照预设的重量比例将聚丙烯、乙烯丙烯共聚物、聚乙烯、耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂混合,制备聚丙烯工程塑料,从而制备的聚丙烯工程塑料具有较高耐外力碰撞、耐高温、耐高寒、耐化学腐蚀以及耐应力发白等特点。

[0104]

另外,采用双螺杆挤出机挤出造粒制备的聚丙烯工程塑料具备了良好的尺寸稳定性。

[0105]

此外,本技术还提供另外一种聚丙烯工程塑料,其组分按照质量百分比包括:30%~65%的干燥的聚丙烯、5%~30%的干燥的乙烯丙烯共聚物、5%~30%的干燥的聚乙烯、5%~20%的耐应力发白助剂、5%~20%的增韧剂、5%~20%的耐低温增韧剂、0.5%~2%的分散剂、0.5%~3%的增溶剂、0.4%~1%的抗氧剂。

[0106]

关于上述干燥的聚丙烯、干燥的乙烯丙烯共聚物、干燥的聚乙烯、耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂的详细描述信息具体参见上述聚丙烯工程塑料的制备方法中介绍的干燥的聚丙烯、干燥的乙烯丙烯共聚物、干燥的聚乙烯、耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂的详细信息,此处不再赘述。

[0107]

只要保证制备出的该聚丙烯工程塑料中的上述各个组分:干燥的聚丙烯、干燥的乙烯丙烯共聚物、干燥的聚乙烯、耐应力发白助剂、增韧剂、耐低温增韧剂、分散剂、增溶剂、抗氧剂质量百分比含量依次满足:30%~65%、5%~30%、5%~30%、5%~20%、5%~20%、5%~20%、0.5%~2%、0.5%~3%、0.4%~1%的比例即可,不必限定其通过上述聚丙烯工程塑料的制备方法制得。

[0108]

本技术虽然以较佳实施例公开如上,但其并不是用来限定本技术,任何本领域技术人员在不脱离本技术的精神和范围内,都可以做出可能的变动和修改,因此本技术的保护范围应当以本技术权利要求所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。