1.本发明涉及包装机械的制袋机构,具体涉及一种包装筒袋侧面易撕口打孔装置。

背景技术:

2.软包装产品是指通过包装机械将内装物(比如抽纸、擦手纸等)装入包装袋进行包装而成的各种产品,广泛用于日常生活和工业生产中,比如日常生活中常见的袋装抽纸、袋装擦手纸等。目前的软包装产品,为了使用便利,通常需要在包装袋上开设易撕口。

3.在实际使用中,套袋筒膜包装形式的包装筒袋的易撕口主要分为两种工艺方式来成型:第一种工艺方式是在包装膜生产厂家的制袋工序中进行成型,一定程度上可提高包装机用户的工作效率,节约工序,但是这种方式是由包装膜生产厂家统一制定易撕口,筒袋上的易撕口形状、规格、位置均无法根据包装需求灵活变换调整,导致包装机用户积压不同规格的筒袋,造成浪费或资金积压;第二种工艺方式是通过在包装机的制袋机构上加设易撕口冲剪装置来成型,使包装机满足用户对于包装产品具备易撕口线的要求,这种工艺方式具备操作灵活性和经济性,普遍得到广大用户的认可,并在市场推广开来。

4.目前,对于采用套袋充填原理的套袋充填包装机,采用的包材是截面为闭环形式的筒袋膜卷,市场上大多数的套袋充填包装机在包装机套袋口位置加设易撕口冲剪装置,采用套袋撑开的形式进行易撕口打孔成型,以避免插刀穿破整个包装筒袋,破坏包装效果,但是,在易撕口冲剪装置对包装筒袋进行易撕口打孔成型时,由于对包装筒袋的定位不够可靠稳定,容易致使包装筒袋在套袋口发生位置偏移、套袋口张力不均等问题,从而导致易撕口偏离预设位置或袋口被撕裂,降低合格率。

技术实现要素:

5.本发明所要解决的技术问题是提供一种包装筒袋侧面易撕口打孔装置,这种包装筒袋侧面易撕口打孔装置能够防止包装筒袋因套袋口张力不均、冲孔压力而出现位置偏移,并且可根据需要调整易撕口的形状、规格、位置,有利于提高包装筒袋易撕口的合格率和统一度。采用的技术方案如下:一种包装筒袋侧面易撕口打孔装置,包括机座、夹膜组件和冲孔成型组件,其特征在于:所述夹膜组件包括上夹膜座、下夹膜座、上夹膜块、用于驱动上夹膜块升降的上升降机构、下夹膜块和用于驱动下夹膜块升降的下升降机构,上夹膜座、下夹膜座、上升降机构、下升降机构均安装在所述机座上,上夹膜座、下夹膜座上下并排设置,上夹膜座与下夹膜座之间具有缝隙,上夹膜块设于上夹膜座的上侧并与上夹膜座的顶面相配合,下夹膜块设于下夹膜座的下侧并与下夹膜座的底面相配合;所述冲孔成型组件包括插刀和用于驱动插刀前后平移的前后平移机构,前后平移机构安装在机座上,插刀沿水平方向设置在上夹膜座和下夹膜座之间的缝隙中,插刀的前边沿设有多条均匀分布的插针。

6.通常,各条插针沿插刀的前边沿自左至右呈间隔均匀分布,即相邻两插针之间间隔一定距离。

7.通常,所述上夹膜座的底面、下夹膜座的顶面均为一水平面,上夹膜座与下夹膜座之间的缝隙构成可供插刀平移的插刀滑道,插刀在前后平移机构的驱动下能够在插刀滑道中向前或向后平移一定的距离。

8.通常,上述包装筒袋侧面易撕口打孔装置设置在包装机的制袋机构上。

9.工作时,包装筒袋在制袋机构的作用下其侧面的v折槽以间歇移动的方式穿过夹膜组件;在暂停移动期间,筒袋v折槽的上侧膜搭接在上夹膜座的顶面上,筒袋v折槽的下侧膜搭接在下夹膜座的底面上,上升降机构驱动上夹膜块下降,使其朝向上夹膜座移动,通过上夹膜块的底面与上夹膜座的顶面之间的配合对筒袋v折槽的上侧膜进行夹持定位;同时,下升降机构驱动下夹膜块上升,使其朝向下夹膜座移动,通过下夹膜块的顶面与下夹膜座的底面之间的配合对筒袋v折槽的下侧膜进行夹持定位;随后,冲孔成型组件的前后平移机构驱动插刀在插刀滑道中向前平移,通过插刀的各条插针对包装筒袋侧面的v折槽中部进行易撕口冲孔成型,由于插刀的前边沿设有多条均匀分布的插针,因此插刀能够在包装筒袋的侧面的v折槽中部冲剪成型出呈间隔断续状的易撕口,从而得到包装筒袋的虚线型易撕口线;随后,上升降机构、下升降机构、前后平移机构分别驱动上夹膜块、下夹膜块、插刀返回相应的起始位置;随后包装筒袋的v折槽在制袋机构的作用下继续移动,准备进行下一次易撕口冲孔成型。上述包装筒袋侧面易撕口打孔装置采用夹膜组件上下夹持定位包装筒袋的v折槽,再由冲孔成型组件在筒膜侧面的v折槽进行冲剪打孔,从而得到包装筒袋的虚线型易撕口线,取代传统的虚线易撕口打孔方式,可防止包装筒袋因套袋口张力不均、冲孔压力而出现位置偏移,而且在实际生产时可通过调整插刀上插针的排列方式、长度等,例如插针单行排列,上下两行不同间隔排列等,就可以根据需要调整易撕口的形状、规格、位置,适应不同的包装要求,有利于提高包装筒袋易撕口的合格率和统一度。

10.优选方案中,所述下夹膜座底面的前部具有自后至前逐渐向上倾斜的第一下夹膜面,所述下夹膜块的顶部设有自后至前逐渐向上倾斜的第二下夹膜面,第二下夹膜面与第一下夹膜面相对设置并且相互平行。这样,可通过下夹膜块的第一上夹膜面与下夹膜座的第一下夹膜面之间的配合,将包装筒袋的v折槽的下侧薄膜夹紧定位。

11.优选方案中,所述上夹膜座顶面的前部具有自后至前逐渐向下倾斜的第一上夹膜面,所述上夹膜块的底部设有自后至前逐渐向下倾斜的第二上夹膜面,第二上夹膜面与第一上夹膜面相对设置并且相互平行。这样,可通过上夹膜块的第一上夹膜面与上夹膜座的第一上夹膜面之间的配合,将包装筒袋的v折槽的上侧薄膜夹紧定位。

12.优选方案中,所述上升降机构包括上夹膜气缸和上夹膜板,上夹膜气缸的缸体安装在所述机座上并且为上下走向,上夹膜气缸的活塞杆朝下并与上夹膜板连接;所述上夹膜块安装在上夹膜板上。这样,可通过上夹膜气缸的活塞杆伸缩来驱动上夹膜板和上夹膜块下降或上升一定的高度,完成夹膜动作或复位动作。

13.更优选方案中,所述上夹膜气缸的气路上设有第一电磁阀。工作时,可通过包装机控制程序向第一电磁阀发送控制信号,通过第一电磁阀控制上夹膜气缸气路的通断及进排气,实现上夹膜气缸的活塞杆伸缩动作。

14.优选方案中,所述下升降机构包括下夹膜气缸和下夹膜板,下夹膜气缸的缸体安装在所述机座上并且为上下走向,下夹膜气缸的活塞杆朝上并与下夹膜板连接;所述下夹膜块安装在下夹膜板上。这样,可通过下夹膜气缸的活塞杆伸缩来驱动下夹膜板和下夹膜

块上升或下降一定的高度,完成夹膜动作或复位动作。

15.更优选方案中,所述下夹膜气缸的气路上设有第二电磁阀。工作时,可通过包装机控制程序向第二电磁阀发送控制信号,通过第二电磁阀控制下夹膜气缸气路的通断及进排气,实现下夹膜气缸的活塞杆伸缩动作。

16.优选方案中,所述前后平移机构包括插刀气缸和插刀安装板,插刀气缸安装在所述机座上并且为前后走向,插刀安装板安装在插刀气缸的活塞杆上,所述插刀安装在插刀安装板上并且沿前后方向设置。这样,可通过插刀气缸的活塞杆伸缩来驱动插刀安装板和插刀在插刀滑道中向前或向后平移一定距离,完成冲剪打孔或复位动作。

17.更优选方案中,所述插刀气缸的气路上设有第三电磁阀。工作时,可通过包装机控制程序向第三电磁阀发送控制信号,通过第三电磁阀控制插刀气缸气路的通断及进排气,实现插刀气缸的活塞杆伸缩动作。

18.本发明的包装筒袋侧面易撕口打孔装置采用夹膜组件上下夹持定位包装筒袋的v折槽,再由冲孔成型组件在筒膜侧面的v折槽进行冲剪打孔,从而得到包装筒袋的虚线型易撕口线,取代传统的虚线易撕口打孔方式,可防止包装筒袋因套袋口张力不均、冲孔压力而出现位置偏移,提高易撕口的统一度和合格率,而且在实际生产时可通过调整插刀上插针的排列方式、长度等,例如插针单行排列,上下两行不同间隔排列等,就可以根据需要调整易撕口的形状、规格、位置,适应不同的包装要求。

附图说明

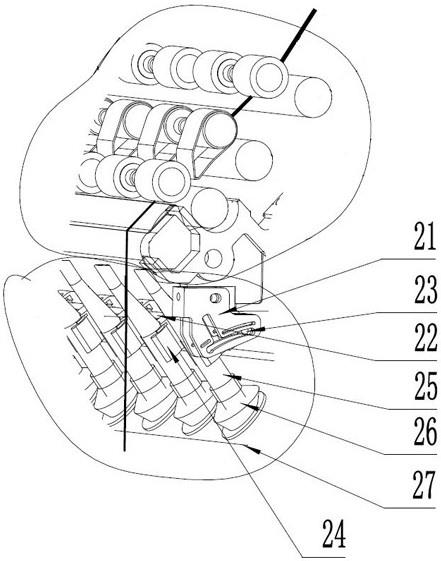

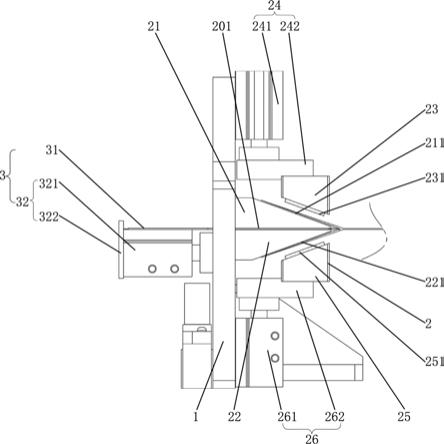

19.图1是本发明优选实施例的结构示意图。

20.图2是图1的立体图。

具体实施方式

21.如图1、图2所示,这种包装筒袋侧面易撕口打孔装置包括机座1、夹膜组件2和冲孔成型组件3;夹膜组件2包括上夹膜座21、下夹膜座22、上夹膜块23、用于驱动上夹膜块23升降的上升降机构24、下夹膜块25和用于驱动下夹膜块25升降的下升降机构26,上夹膜座21、下夹膜座22、上升降机构24、下升降机构26均安装在机座1上,上夹膜座21、下夹膜座22上下并排设置,上夹膜座21与下夹膜座22之间具有缝隙(该缝隙构成可供插刀31平移的插刀滑道201),上夹膜块23设于上夹膜座21的上侧并与上夹膜座21的顶面相配合,下夹膜块25设于下夹膜座22的下侧并与下夹膜座22的底面相配合;冲孔成型组件3包括插刀31和用于驱动插刀31前后平移的前后平移机构32,前后平移机构32安装在机座1上,插刀31沿水平方向设置在上夹膜座21和下夹膜座22之间的缝隙中,插刀31的前边沿设有多条均匀分布的插针311。

22.在本实施例中,各条插针311沿插刀31的前边沿自左至右依次等间距分布。

23.在本实施例中,上夹膜座21顶面的前部具有自后至前逐渐向下倾斜的第一上夹膜面211,上夹膜块23的底部设有自后至前逐渐向下倾斜的第二上夹膜面231,第二上夹膜面231与第一上夹膜面211相对设置并且相互平行。这样,可通过上夹膜块23的第一上夹膜面211与上夹膜座21的第一上夹膜面211之间的配合,将包装筒袋4的v折槽的上侧薄膜夹紧定位。

24.在本实施例中,下夹膜座22底面的前部具有自后至前逐渐向上倾斜的第一下夹膜面221,下夹膜块25的顶部设有自后至前逐渐向上倾斜的第二下夹膜面251,第二下夹膜面251与第一下夹膜面221相对设置并且相互平行。这样,可通过下夹膜块25的第一上夹膜面211与下夹膜座22的第一下夹膜面221之间的配合,将包装筒袋4的 v折槽下侧薄膜夹紧定位。

25.在本实施例中,上升降机构24包括上夹膜气缸241和上夹膜板242,上夹膜气缸241的缸体安装在机座1上并且为上下走向,上夹膜气缸241的活塞杆朝下并与上夹膜板242连接;上夹膜块23安装在上夹膜板242上;上夹膜气缸241的气路上设有第一电磁阀(图中未画出)。工作时,可通过包装机控制程序向第一电磁阀发送控制信号,通过第一电磁阀控制上夹膜气缸241气路的通断及进排气,实现上夹膜气缸241的活塞杆伸缩动作,以此来驱动上夹膜板242和上夹膜块23下降或上升一定的高度,完成夹膜动作或复位动作。

26.在本实施例中,下升降机构26包括下夹膜气缸261和下夹膜板262,下夹膜气缸261的缸体安装在机座1上并且为上下走向,下夹膜气缸261的活塞杆朝上并与下夹膜板262连接;下夹膜块25安装在下夹膜板262上;下夹膜气缸261的气路上设有第二电磁阀(图中未画出)。工作时,可通过包装机控制程序向第二电磁阀发送控制信号,通过第二电磁阀控制下夹膜气缸261气路的通断及进排气,实现下夹膜气缸261的活塞杆伸缩动作,以此来驱动下夹膜板262和下夹膜块25上升或下降一定的高度,完成夹膜动作或复位动作。

27.在本实施例中,前后平移机构32包括插刀气缸321和插刀安装板322,插刀气缸321安装在机座1上并且为前后走向,插刀安装板322安装在插刀气缸321的活塞杆上,插刀31安装在插刀安装板322上并且沿前后方向设置;插刀气缸321的气路上设有第三电磁阀(图中未画出)。工作时,可通过包装机控制程序向第三电磁阀发送控制信号,通过第三电磁阀控制插刀气缸321气路的通断及进排气,实现插刀气缸321的活塞杆伸缩动作,以此来驱动插刀安装板322和插刀31在插刀滑道201中向前或向后平移一定距离,完成冲剪打孔或复位动作。

28.下面简述一下包装筒袋侧面易撕口打孔装置的工作原理:上述包装筒袋侧面易撕口打孔装置设置在包装机的制袋机构上。

29.工作时,包装筒袋4在制袋机构的作用下其侧面的v折槽以间歇移动的方式穿过夹膜组件2;在暂停移动期间,筒袋v折槽的上侧膜搭接在上夹膜座21的顶面上,筒袋v折槽的下侧膜搭接在下夹膜座22的底面上,上升降机构24驱动上夹膜块23下降,使其朝向上夹膜座21移动,通过上夹膜块23的第二上夹膜面231与上夹膜座21的第一上夹膜面211之间的配合对筒袋v折槽的上侧膜进行夹持定位;同时,下升降机构26驱动下夹膜块25上升,使其朝向下夹膜座22移动,通过下夹膜块25的第二下夹膜面251与下夹膜座22的第一下夹膜面221之间的配合对筒袋v折槽的下侧膜进行夹持定位;随后,冲孔成型组件3的前后平移机构32驱动插刀31在插刀滑道201中向前平移,通过插刀31的各条插针311对包装筒袋4侧面的v折槽中部进行易撕口冲孔成型,由于插刀31的前边沿设有多条均匀分布的插针311,因此插刀31能够在包装筒袋4的侧面的v折槽中部冲剪成型出呈间隔断续状的易撕口,从而得到包装筒袋4的虚线型易撕口线;随后,上升降机构24、下升降机构26、前后平移机构32分别驱动上夹膜块23、下夹膜块25、插刀31返回相应的起始位置;随后包装筒袋4的v折槽在制袋机构的作用下继续移动,准备进行下一次易撕口冲孔成型。上述包装筒袋侧面易撕口打孔装置采

用夹膜组件2上下夹持定位包装筒袋4的v折槽,再由冲孔成型组件3在筒膜侧面的v折槽进行冲剪打孔,从而得到包装筒袋4的虚线型易撕口线,并且可防止包装筒袋4因套袋口张力不均、冲孔压力而出现位置偏移,而且在实际生产时可通过调整插刀31上插针311的排列方式、长度等,例如插针311单行排列,上下两行不同间隔排列等,就可以根据需要调整易撕口的形状、规格、位置,适应不同的包装要求,有利于提高易撕口的合格率和统一度。

30.此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不同,凡依本发明专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本发明专利的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。